楔块式双向逆止器设计研究

2023-03-03李继锋席仕平李泽强

李继锋,席仕平,李泽强

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

1 引言

逆止器是机械设备实现自动控制的基础件,其主要功能是阻止机构出现同正常运转方向相反的旋转运动[1-3]。通常状态下,出于安全或功能上的要求,许多机构或装置不允许出现动力反向传递的状况,因此,逆止器的自动反向停止功能将是最好的保障。

逆止器按结构原理可分为电磁闸瓦式、棘轮式、带式、滚柱式和楔块式五种类型,其中楔块式逆止器应用最为广泛[4-6]。楔块式逆止器是一种随速度或旋转方向的变化而自动楔紧或脱开的新型逆止器,其结构主要由外圈、内圈、楔块、支撑轴承和输入、输出半轴组成。在传动系统正常运转状态下,逆止器处于自由运转状态;而当传动系统因故障出现反转趋势时,在反向瞬间,逆止器立即平稳进入逆止状态,确保运行安全。与传统的棘轮式、滚柱式逆止器相比,楔块式逆止器具有承载能力大、尺寸小、结构紧凑、逆止可靠和使用寿命长等特点[7]。

在常规逆止器单一逆止功能的基础上,双向逆止器在机械系统中可同时起传递动力和控制运动两种作用,其特点是当外圈不动,主动轴正反旋转均可实现传扭;而当主动轴停止转动后,从动轴不需要任何控制方式就能实现双方向制动,而且没有间隙,可以保证机械传动的准确性和安全性。

楔块式双向逆止器具有逆止力矩大、安全可靠、解脱轻便、定位准确和使用寿命长等优点,因此广泛应用于机床、印刷、包装、冶金、起动运输、各种非标设备和试验台等机械传动系统中。作为一种防逆转机构,楔块式双向逆止器也可单独使用实现精确定位、传递力矩或切断力矩的传递,是提高机械自动化水平的首选产品。根据使用要求,本文设计了一种楔块式双向逆止器。

2 研究与方法

2.1 楔块式双向逆止器结构和工作原理

楔块式双向逆止器的结构如图1所示,由外壳、输入和输出半轴、楔块、弹簧和轴承及弹性挡圈组成。其工作原理:输入半轴接主动轴,输出半轴接从动轴,外壳固定,当主动轴顺时针或逆时针转动时,输入半轴通过楔块带动输出半轴同步转动,实现对从动轴正向双向传递扭矩,而当从动轴受外力矩作用时,输出半轴在楔块与壳体内滚道的楔合作用下,顺时针和逆时针都不能转动,即主动轴顺时针或逆时针都不能转动,从而实现逆向双向自锁[8]。

图1 楔块式双向逆止器结构示意图

2.2 双向逆止器结构设计

双向逆止器结构如图2所示。楔块式双向逆止器设计技术要求包括:可实现正向双向传动,逆向双向自锁,正向传动不得卡滞,空载摩擦力矩越小越好;逆向受力后须自锁,但受力结束后须自释放灵活,不得卡死。

具体设计指标:①正向输入恒定力矩50 N·m,转速200 r/min,逆止力矩120 N·m;②使用寿命为逆止3 500次;③润滑脂使用温度范围为-40℃~+120℃。

为了满足上述使用要求,本文重点针对双向逆止器关键结构(即楔块和弹簧)参数进行了设计。

1)楔块设计。楔块是实现双向逆止器自锁的关键部件,其结构如图2a)所示。楔块材料选用GCr15轴承钢,楔块两端的圆弧柱面半径为r,与之啮合的滚道半径为R,要求r≤R,本文设计楔块圆弧面半径r=35 mm,外壳内滚道半径R=40 mm。

楔块的初始接触角α为只有弹簧力作用下,楔块两端的圆弧柱面与啮合滚道面接触,楔块两端的圆弧接触面的中心连线与楔块一端圆弧接触面中线和圆心的连线之间的夹角,如图3b)所示。随着楔块圆弧柱面半径和滚道面半径增大,则逆止器的接触角α也会增大,接触角α过大会导致逆止器在逆向受力结束后出现楔块卡死的现象。

为了保证双向逆止器在逆向受力后须自锁,受力结束后须自释放灵活,不得卡死的设计要求,楔块设计的初始接触角α一般取3°~5°。

2)弹簧设计。该双向逆止器中所用弹簧为圆柱螺旋压缩弹簧,其作用是为楔块在逆止时提供一定的初始力,安装位置如图2b)所示。弹簧力的大小对于保证逆止器的正常工作至关重要。弹簧力过小,楔块楔合时有可能出现打滑,导致逆止失效;弹簧力过大,会造成楔块脱开时摩擦力矩过大,磨损加剧,温度上升,进而导致使用寿命降低。

图2 双向逆止器结构图

弹簧设计时,初始压缩量通常控制在其自由长度的20%~30%,弹簧材料优选碳素弹簧钢、低锰弹簧钢或琴钢丝,而且为保证其性能,材料必须经过时效处理。在本文设计中,弹簧材料选用65Mn,弹簧的自由长度为15 mm,线径为0.8 mm,中径为8 mm,有效圈数n=6,弹簧装入逆止器中,压缩量为5 mm,弹簧还要克服楔块的自重,楔块的质量为75 g,则根据弹簧负荷的计算公式,得出弹簧作用到楔块上的力为6.5 N。

2.3 计算分析

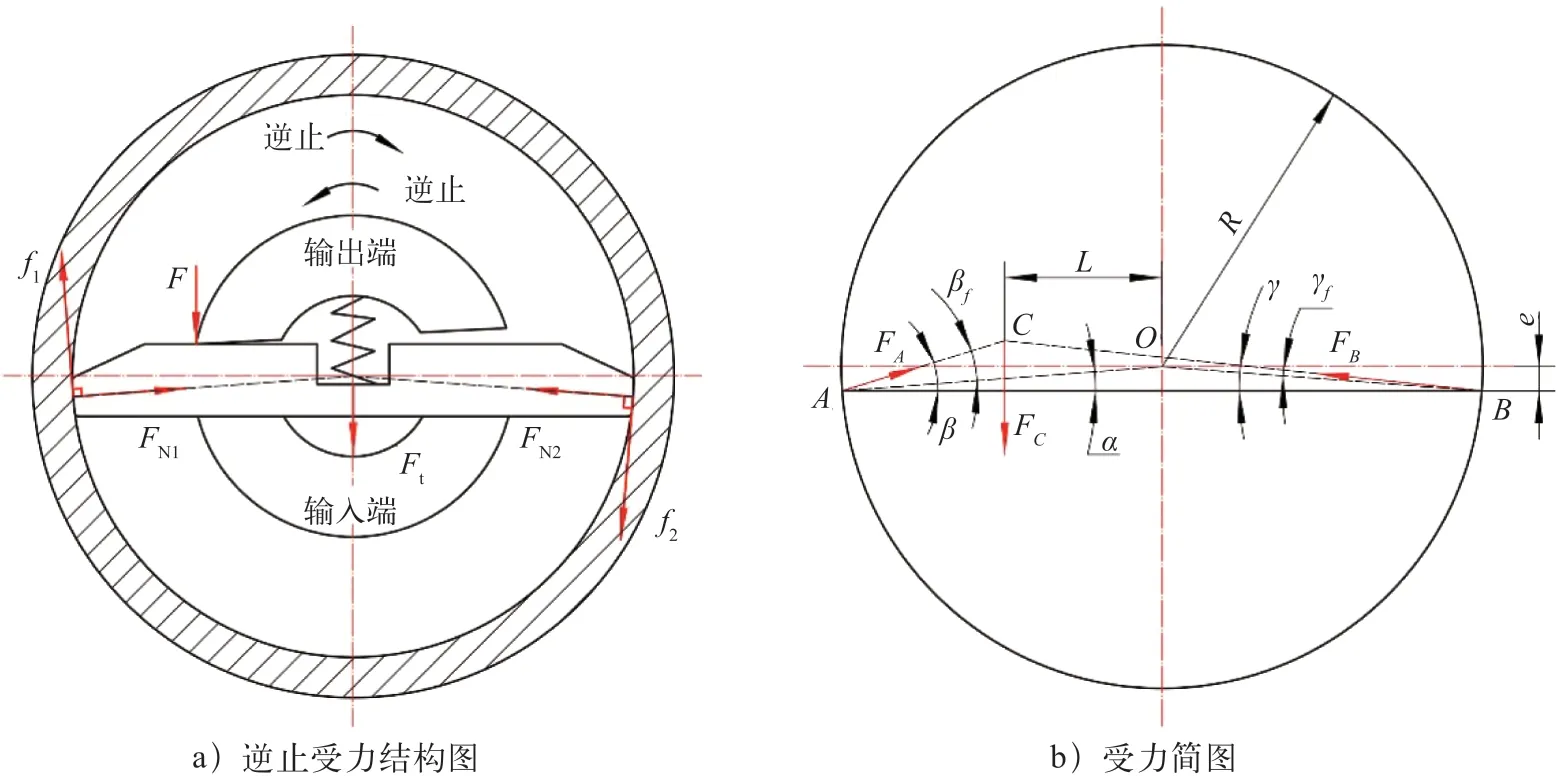

1)逆止力矩分析。根据设计指标要求的逆止力矩对双向逆止器尺寸进行设计,并对其逆止力矩进行计算校核。双向逆止器在逆止状态下,受力分析如图3a)所示,其中FC为输出端与楔块之间的接触力;Ft为弹簧给楔块的预紧力,FN1与FN2分别为楔块与外工作面接触处的正压力,f1和f2分别为楔块与外壳工作面间的切向力[9]。由于逆止器是对称结构,逆止器在左右逆止时受力状况相同,因此仅需对任一逆止方向进行计算校核即可。

在对逆止力矩进行分析时,首先对模型进行简化,与所受逆止力矩相比,弹簧力的大小可以忽略不计,因此模型可以简化为如图3b)所示。

图3 双向逆止器在逆止工况下的受力情况及受力简化图

图3b)中R为外壳内滚道半径,L为输出半轴的逆止力臂,e为偏心距。当楔块的自身形状确定后,其与外套的接触点A、B即可确定,其实际工作偏心距e也同时确定。FA、FB分别为逆止工况下楔块在与外壳接触位置A、B处受到的合力,FA、FB与A、B两点连线的夹角分别为β、γ;βf、γf分别为A、B两点处的摩擦接触角,TNZ为额定逆止力矩。在本文设计中,各参数值见表1。

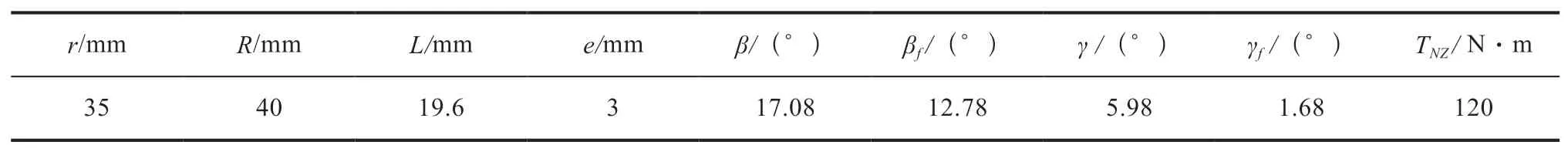

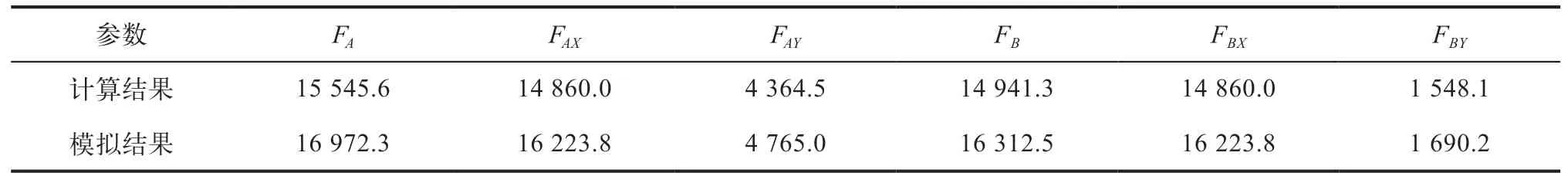

表1 各参数设计取值

根据图3b)受力分析情况,可以得到以下平衡方程:

进一步,FA、FB在水平和垂直方向的分力分别为

通过计算得到FA=15545.6 N,FB=14 941.3 N,FAX=14 860 N,FAY=4 364.5 N,FBX=14 860 N,FBY=1 548.1 N。

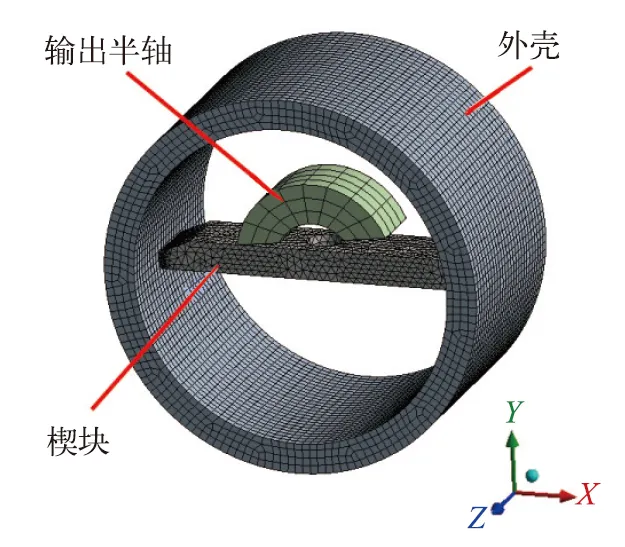

2)有限元分析验证。为了研究楔块式双向逆止器在逆止工况下的应力分布情况,利用ANSYS Workbench对逆止工况进行模拟分析。为了便于研究,假设楔块和外壳之间的接触摩擦为库仑摩擦,并忽略温升和磨损对零件性能的影响。逆止器简化结构如图4所示,其中外壳固定,楔块和外壳之间的接触设置为摩擦接触,摩擦系数为0.1,通过输出半轴施加120 N·m的力矩。在网格划分时,对关键接触区域的网格进行重点细化,其中关键零件楔块共生成14 645个单元、24 230个节点。

图4 楔块式双向逆止器三维模型

在模拟结果中插入Force Reaction,得到楔块与外壳接触区域A、B处的作用力见表2。通过对比可以看出,理论计算结果和ANSYS模拟结果相差不大,平均误差率为9.2%。

表2 各参数设计取值单位:N

为防止逆止器出现表面剥落或破坏等失效现象,需要对逆止器在承受额定逆止力矩情况下的应力进行分析校核。在逆止状态下,外壳等效应力分布情况如图5所示。从图中可以看出,外壳在与楔块圆弧面接触的两个区域存在应力集中现象。在与楔块A端接触的区域存在一条应力集中带,峰值应力为601.5 MPa;与楔块B端接触的区域应力值较小,最大值为267.5 MPa。外壳材料选用GCr15,其屈服权限范围为1 665~1 815 MPa,因此满足强度要求。

楔块等效应力分布情况如图6所示。可以看出,楔块在与外壳接触的两圆弧面及与输出半轴的接触区域存在应力集中现象,B端应力小于A端应力,B端等效应力最大值为920 MPa,弹簧孔区域应力峰值为940.2 MPa。应力峰值1 618 MPa位于A端圆弧面靠下区域,三处应力峰值均低于GCr15轴承钢的屈服极限范围为1 665~1 815 MPa,因此满足逆止力矩120 N·m的设计要求。

图6 楔块等效应力分布模拟结果

2.4 试验验证

1)试验方案。为了验证本文所设计双向逆止器的正向双向传扭、逆向双向逆止功能以及逆止力矩是否满足设计要求,设计了如下试验方案:双向逆止器组件外壳通过箱体固定在试验台上;通过调整安装方向,双向逆止器输入、输出轴孔可分别与试验台驱动电机相连接。试验台如图7所示,试验台驱动电机可实现最大5 000 N·m加载,最高转速1 500 r/min。试验过程中力矩、转速和角度信号由力矩传感器检测并输出。

图7 双向逆止器试验台

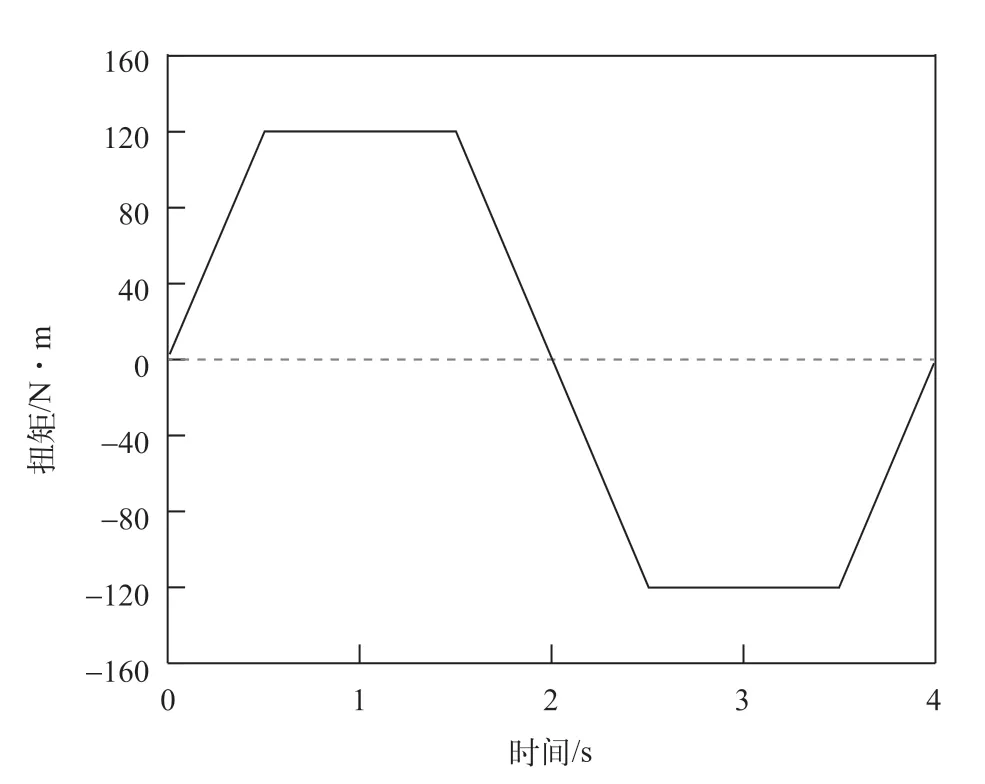

逆止器组件输入轴孔与驱动电机相连接,通过驱动电机转动方向的改变可验证逆止器组件的正向双向传扭功能。逆止器组件输出轴孔与驱动电机相连接,通过驱动电机转动方向的改变可验证逆止器组件的反向双向逆止功能。循环加载图谱如图8所示,最大加载力矩120 N·m,循环加载次数取1.5倍使用寿命,即5 250次。

图8 循环加载图谱

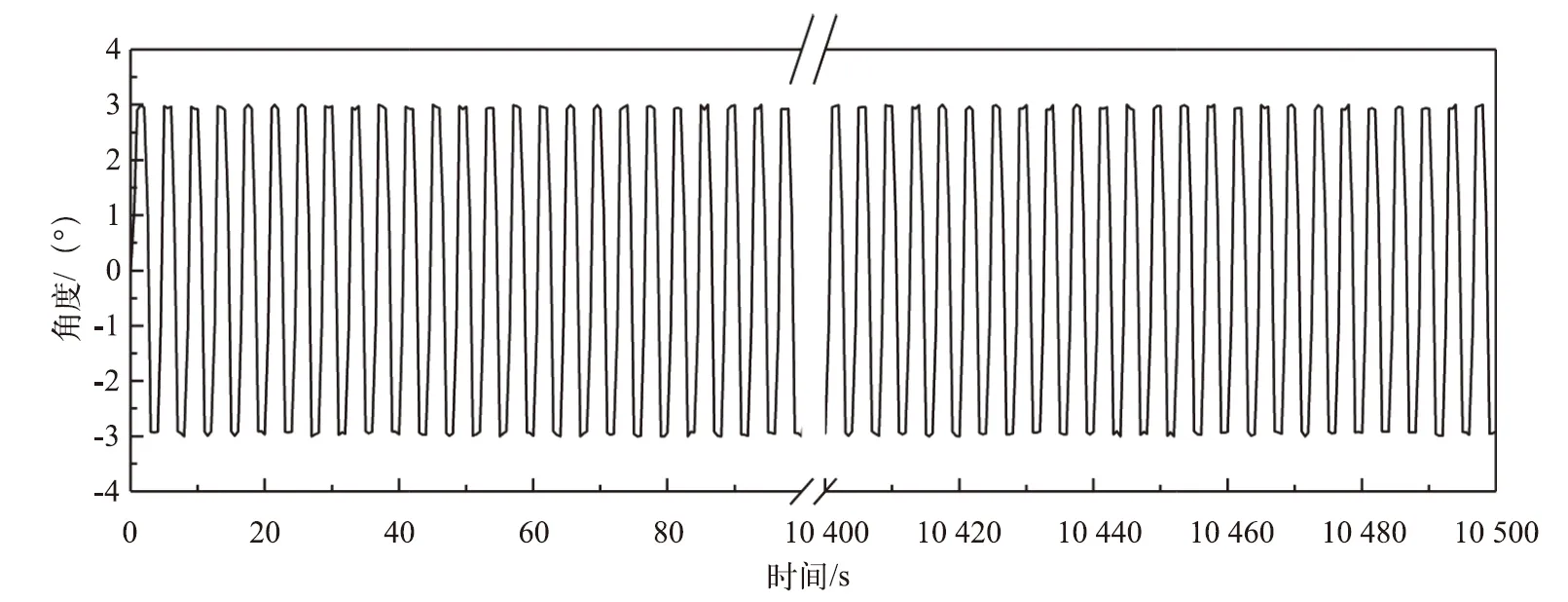

2)试验结果分析。通过试验验证,双向逆止器组件满足正向双向传扭,逆向双向逆止功能。5 000次双向逆止循环加载试验过程中输出轴孔的角度变化如图9所示,从图中可以看出,该逆止器逆止可靠,最大逆止角度为3°,未出现打滑现象。在循环加载达到3 500次和5 250次时对逆止器进行拆解,对楔块两端面进行观察拍照发现,接触区域出现摩擦痕迹,如图10所示,属于正常使用现象,未出现剥落、磨损等失效现象。

图9 循环加载过程中角度变化

图10 楔块接触面摩擦亮带

3 结论

以楔块式双向逆止器为研究对象,根据提供的接口尺寸和技术指标要求,对双向逆止器的关键零件楔块和弹簧进行了详细设计,通过理论计算和有限元仿真对逆止器的逆止受力进行了计算和验证,得到以下结论:

1)该双向逆止器具备正向双向传动,反向双向自锁功能,逆止器的关键结构参数设计满足逆止力矩120 N·m设计要求。

2)有限元仿真结果与理论计算结果一致性良好,应力峰值出现在楔块与输出半轴接触侧的圆弧面下端处,楔块等效应力最大值1 618 MPa,与之接触的外壳区域应力最大值601.5 MPa。

3)经试验验证,该双向逆止器具备正向双向传扭、逆向双向逆止功能,满足逆止力矩120 N·m设计要求,逆止时最大转角3°,逆止5 250次接触区域出现摩擦带,未出现剥落、磨损等失效现象。