ALC生产线的能源管理系统及分级节能措施

2023-03-03周冬梅易锡年李凌宇

周冬梅,易锡年,李凌宇

(湖南三一快而居住宅工业有限公司装备研究院,湖南 长沙 410199)

1 引言

ALC(Autoclaved Lightweigh Concrete,蒸压轻质混凝土)行业面临着日益趋紧节能减排的硬约束,节能和环保督察在全国各省(区、市)全面覆盖,部分企业的生产受到限制。能耗和环保达标排放不仅是对企业的最低经营要求,也已经成为一项关乎加气行业生死存亡的攻坚战[1]。“工业4.0”时代的来临,生产过程在自动化的基础上变得更加智能化。传感器、自动化仪表等采集了大量的生产过程数据,通过物联网汇聚到云计算数据中心,再采用相关的智能管理系统进行数据挖掘,挖掘企业存在的节能潜力、生产过程优化空间等, 使其能够在无人监管的情况下自动、正确地执行系统提供的决策,从而提高生产灵活性和资源利用率[2]。

智能工厂是制造业未来发展趋势,部分工业制造业企业也在逐步尝试智能工厂建设,能源监控系统是智能工厂的重要组成部分之一,其主要目的是为企业提供实时电、气、水等能源资源用量监测。更进一步的目的是进行节能智控,未来智能工厂的能源监控需要针对高耗能和成本敏感型企业,定制设计出符合工厂日常运行安全的节能控制方案[3]。

能源管理平台是指采用自动化、信息化技术和集中管理模式,对企业能源系统的生产、输配、消耗和回收环节实施集中扁平化的动态监控和数字化管理,改进和优化能源平衡,实现系统性节能降耗的管控一体化系统。就系统结构而言,能源管理平台充分利用流程工业的电、气、水等能源信息,利用大数据技术,分析和挖掘工业的节能潜力,优化工业用能,实现能源安全、合理、高效的应用[4]。

就设备而言,传统的能源管理主要来源于两个方面:①在保证设备正常运行的情况下对能源进行管理。该能耗管理并没有考虑设备使用效率对整体生产效率的影响,同时也没有考虑生产成本高的问题;②工业节能制度和制造执行之间存在着信息不对称的问题,使得很多企业的能源管理效果比预期低很多[5]。

针对传统ALC工厂能耗不清晰、能耗高的问题,本文提出了一种ALC生产线的能源管理系统及分级节能措施,能源管理系统在线监控、统计及分析工厂各区域的燃气、蒸汽和水等能耗情况,分级节能方案在满足工厂产能和质量的同时帮助ALC工厂降低能源消耗。

2 能源管理系统设计

2.1 ALC工厂能源管理系统设计

ALC工厂的能源消耗主要体现为燃气消耗、蒸汽消耗、水耗和电耗。

(1)建立从平台到MES到控制层的通用化协议将工厂能源内容属性分为燃气、蒸汽及水等采集内容属性。将工厂能源区域属性分为锅炉、蒸压釜、静养、编组预养、浇筑楼及制浆等区域。建立对应的通用化协议。通用化协议中建立对应的配置属性。通过云平台端的能源管理后台管理系统下发对应的配置。

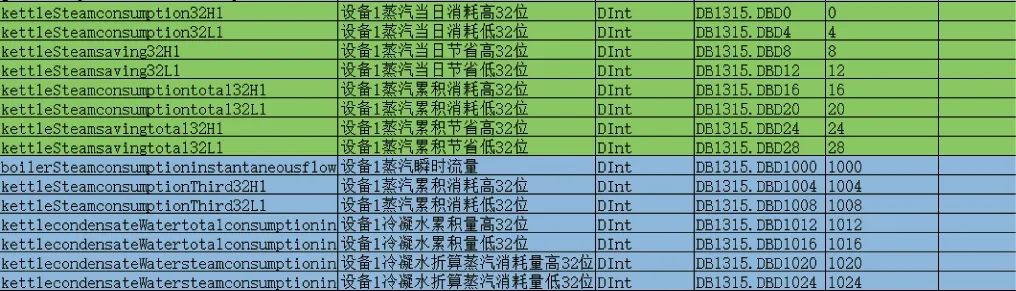

通过配置的生产线的采集内容和采集区域属性,查询对应的能源工况,即可读取生产线能源属性配置情况下的生产线能耗工况。能耗工况数据通用协议如图1所示。

图1 能耗工况数据通用协议

(2)设计通用化的控制程序 控制程序的通信部分按通用化程序配置,即通信部分配置好所有预留采集内容属性和采集区域属性的接口。

(3)设计通用化的数据采集接口 为统一数据采集模式,采用通用化的485通信模式采集各终端数据。涉及采集燃气数据的燃气表,采集蒸汽数据的流量计,采集水耗的流量计,采集冷凝水数据的流量计及采集电能消耗的智能电表。统一化接口,方便现场硬件布置实施。

(4)根据工厂具体能耗情况布置能耗采集终端 1)蒸汽消耗采集。ALC工厂生产线设备在生产过程中,会消耗大量的蒸汽,这些蒸汽消耗点主要集中在下列几个区域:①蒸压釜。一般一条生产线根据布局情况配置有7~10条釜,每釜在对生产线坯体进行蒸养过程中需要消耗大量的蒸汽,蒸压釜是整个ALC生产线设备中,蒸汽消耗最大的区域。②静养区域。浇筑完成在模具车中的未成型坯体需要在静养室内等待坯体静养成型,为加速成型,一般通过蒸汽管道加热的方式以维持静养室在一定的温度。在这过程中也会消耗大量的蒸汽。③编组预养区域。切割完成的坯体,在入蒸压釜前,需要先进行编组预养,确保入釜前后的温差不至于过大,此区域一般也是通过蒸汽管道加热的方式进行预养,预养过程也会消耗一定量的蒸汽。④浇筑区域。在配料浇筑过程中,工艺上需要对原浆进行加热,加热过程需要耗费蒸汽。

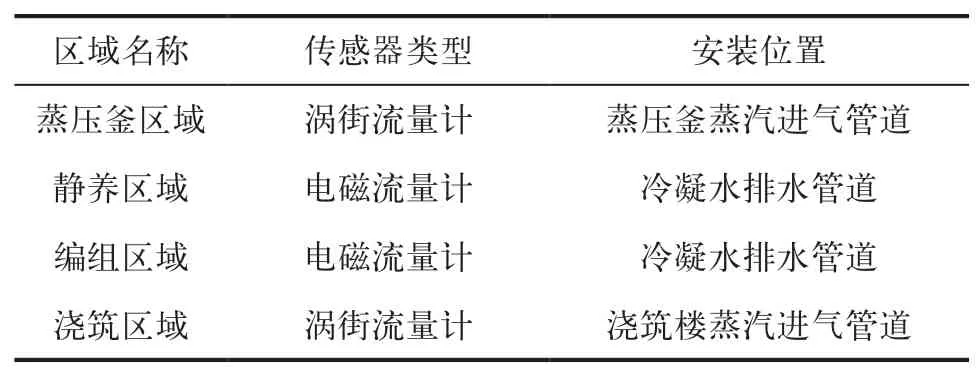

根据ALC工厂的典型能耗分布点,布置对应的采集终端,包括涡街流量计、电磁流量计等对重点能耗区域进行能耗数据采集。用汽消耗监测见表1。根据蒸汽消耗,折算出各区域的热量和燃气消耗。

表1 用汽消耗监测

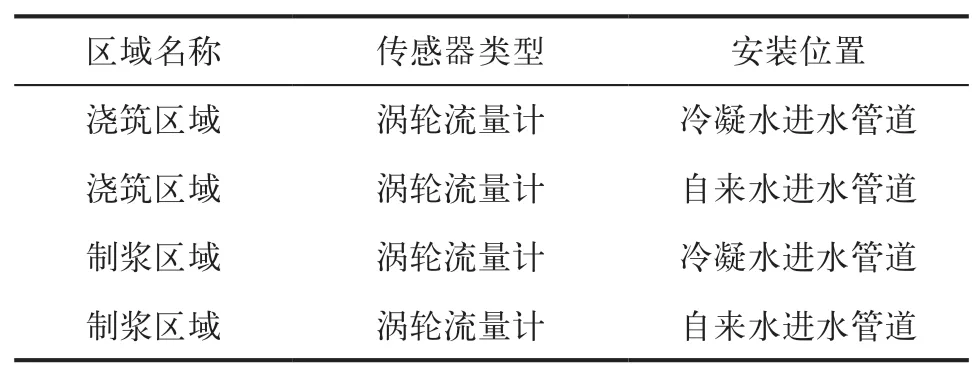

2)工厂水耗采集。ALC工厂设备在生产运行过程中需要消耗大量的水,从工厂的用水情况来看,主要集中在以下两区域:①制浆区域。在制浆过程中,砂子、石膏和一定比例的水进入球磨机进行研磨,1h耗水大约15~20t。②浇注区域。浇注过程中,对应配方都会有一定量的水的需求,因此每模任务在生产过程中会消耗一定量的水。根据生产线用水消耗特点,在对应位置布置对应的流量计对耗水情况进行测量统计。用水消耗监测见表2。

表2 用水消耗监测

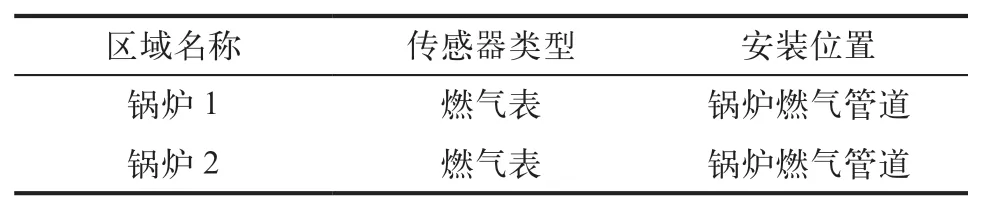

3)工厂燃气消耗采集。ALC工厂设备消耗的蒸汽一般由锅炉提供,锅炉运行过程中会消耗一定量的燃气,燃气消耗情况可通过客户安装的燃气表获取,提供485通信接口。用气消耗监测见表3。

表3 用气消耗监测

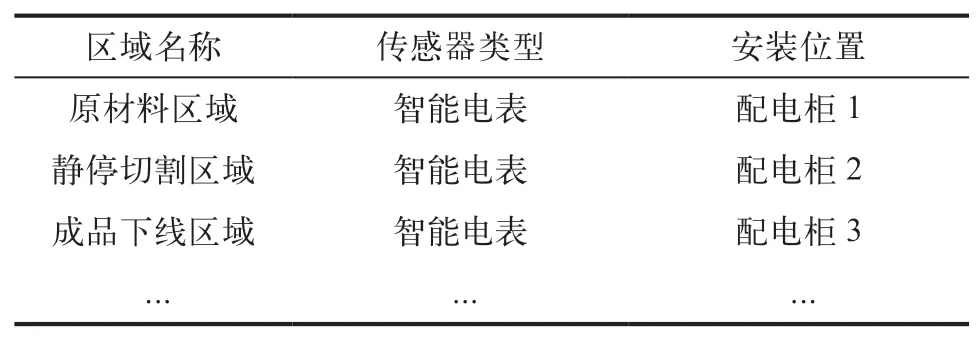

4)工厂电耗采集。ALC工厂生产线一般根据生产设备配置情况,在整个生产线的对应工段配置对应的配电柜,在配电柜内安装智能电表,即可在线采集对应工段的电能消耗。用电消耗监测见表4。

表4 用电消耗监测

3 工厂分级节能举措

ALC工厂蒸压釜的工作过程中的余汽可以通过倒汽措施重复利用,降低工厂蒸汽消耗,蒸养过程中产生的大量冷凝水的热能可以进行换热回收利用。这样可以充分降低工厂的能源消耗。

本文采取分级节能的思路对余汽和冷凝水的余热进行回收利用。蒸压釜内0.3MPa以上余汽,在蒸压釜间进行多阶倒汽利用,提高利用率。蒸压釜0.3MPa以下余汽的热能,通过热能回收的1级换热区给锅炉软水进行加热,蒸养过程中形成大量冷凝水的热能,通过热能回收的2级换热给静养区及编组区加热。2级换热后的水通过3级换热装置给浇注用水供热,如图2所示。

图2 多级回收方案

3.1 蒸压釜的余汽多阶利用

蒸压釜是加汽混凝土生产的关键设备,但是其自身的能耗相当高。一般在蒸压釜倒出余汽以后,其内部的压力就会逐渐降低,在压力值降到0.5MPa左右后或倒出蒸汽压力的大小与受汽蒸压釜的釜内压力一致时,余汽就很难再被倒出循环利用[6]。

从蒸汽能源节约和生产效率平衡角度综合考虑,目前蒸压釜排汽压力的确定需要经过长期的生产实践来摸索一个合理的压力[7]。

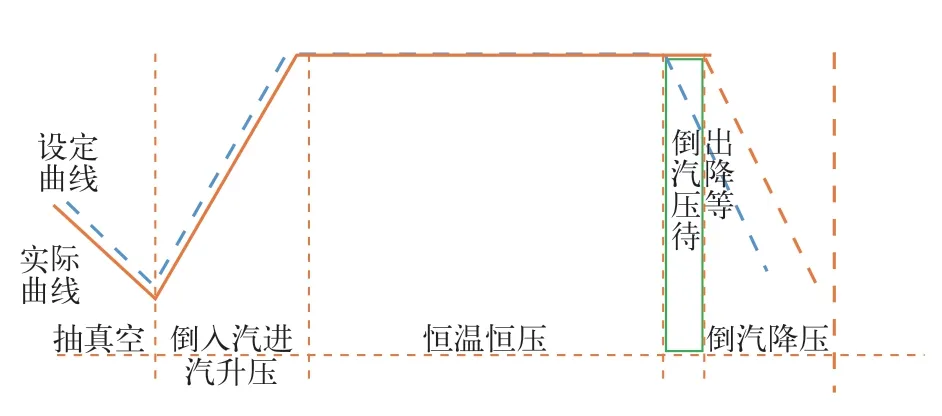

蒸压釜的自动蒸养工艺过程如图3所示,分为4个阶段:抽真空、倒入汽进汽升压、恒温恒压及倒汽降压。

图3 蒸压釜自动蒸养工艺过程

一条釜在抽完真空后,进入倒入汽升压前才满足倒入汽条件,在恒温恒压结束后,才能满足倒出汽条件。所以一对釜要满足倒汽条件的话,必须是有一条釜要结束恒温恒压过程,满足倒出汽条件,而另一条釜要结束抽真空过程,满足倒入汽条件。这样两釜才能匹配进行倒汽动作。

结合以上蒸养工艺过程,传统的倒汽方式为一釜向另一釜倒汽到两釜压力平衡后,倒出汽釜的余汽直接排放掉,未充分循环利用能量,而且大量余汽直接外排也会污染环境。针对这种情况,本文提出了一种多釜多阶自动倒汽方法:当一条倒出汽的釜在倒出余汽到一条需要倒入汽的釜后,倒出汽的釜内余汽还可以继续利用,倒入到一条压力更低的倒入汽釜中,倒出汽釜内的余汽循环率达85%以上,降低能源损失。

多釜多阶倒汽算法流程:

1)根据各釜恒压结束后倒出汽请求时长和釜内压力动态建立倒出汽请求栈。

2)根据各釜抽真空结束后倒入汽请求时长和釜内压力动态建立倒入汽请求栈。

盾构隧道管片背后状态的几种检测手段试验效果分析……………………………………………………… 向亮星(7-121)

3)根据倒出汽请求栈和倒入汽请求栈,根据排队规则匹配生成倒出倒入汽一阶排队索引栈。

4)在一阶排队索引栈基础上按2次顺序倒出规则插入2阶倒汽顺序,形成多阶倒汽排队顺序栈。

5)多阶倒汽排队顺序栈完成后,按栈的顺序执行倒出与倒入汽输出控制。①判断优先的釜是否已达到倒出倒入的条件(蒸压周期和生产周转原因,不能如理想情况下,确保一条釜满足倒出汽条件时,另一条釜刚好满足进汽条件)。在一釜满足倒出汽的条件时,若接受余汽的釜均未满足倒入汽条件,则倒出汽釜进入倒出等待阶段。若此时多条釜经过恒压阶段进入倒出汽阶段,则进行倒出汽排队。在一釜满足倒入汽的条件时,若倒出汽的釜暂未满足倒出汽条件,则倒入汽釜进入倒入等待阶段。若此时多条釜经过抽真空阶段进入倒入汽阶段,则进行倒入汽排队。②在组好队的倒出汽与倒入汽的釜均满足条件时,两釜间进入倒汽阶段。倒出汽釜的倒汽阀全开,倒入汽釜的倒汽阀按设定的升压曲线进行倒汽PID调节,跟随压力曲线控制倒汽速度。③当倒出倒入的两釜压力达到压力平衡时,倒出汽的釜关闭倒汽阀进入2阶倒出等待阶段,倒入汽的釜由倒汽阀切换为进汽阀,按之前设定的升压曲线进行进汽PID调节。④当3中进入倒出汽等待的釜匹配到有满足倒入汽条件的釜时,进入2阶倒出汽阶段,将1阶倒出后剩余的余汽倒入到一条暂未进汽的新釜中。⑤当4中二阶倒出汽釜和倒入汽新釜间达到压力平衡时,倒出汽釜结束倒汽,倒入汽釜等待下一条满足倒出汽条件的来继续倒汽到该釜中,进入2阶倒入汽。⑥按倒出倒入多阶排队索引栈执行下一阶段。

6)处于倒汽中的釜出现异常报警时,剔除出现故障的釜,生成新的多阶倒汽排队索引栈。按新的多阶倒汽排队索引栈执行倒汽流程。

3.2 余汽与冷凝水余热多级回收

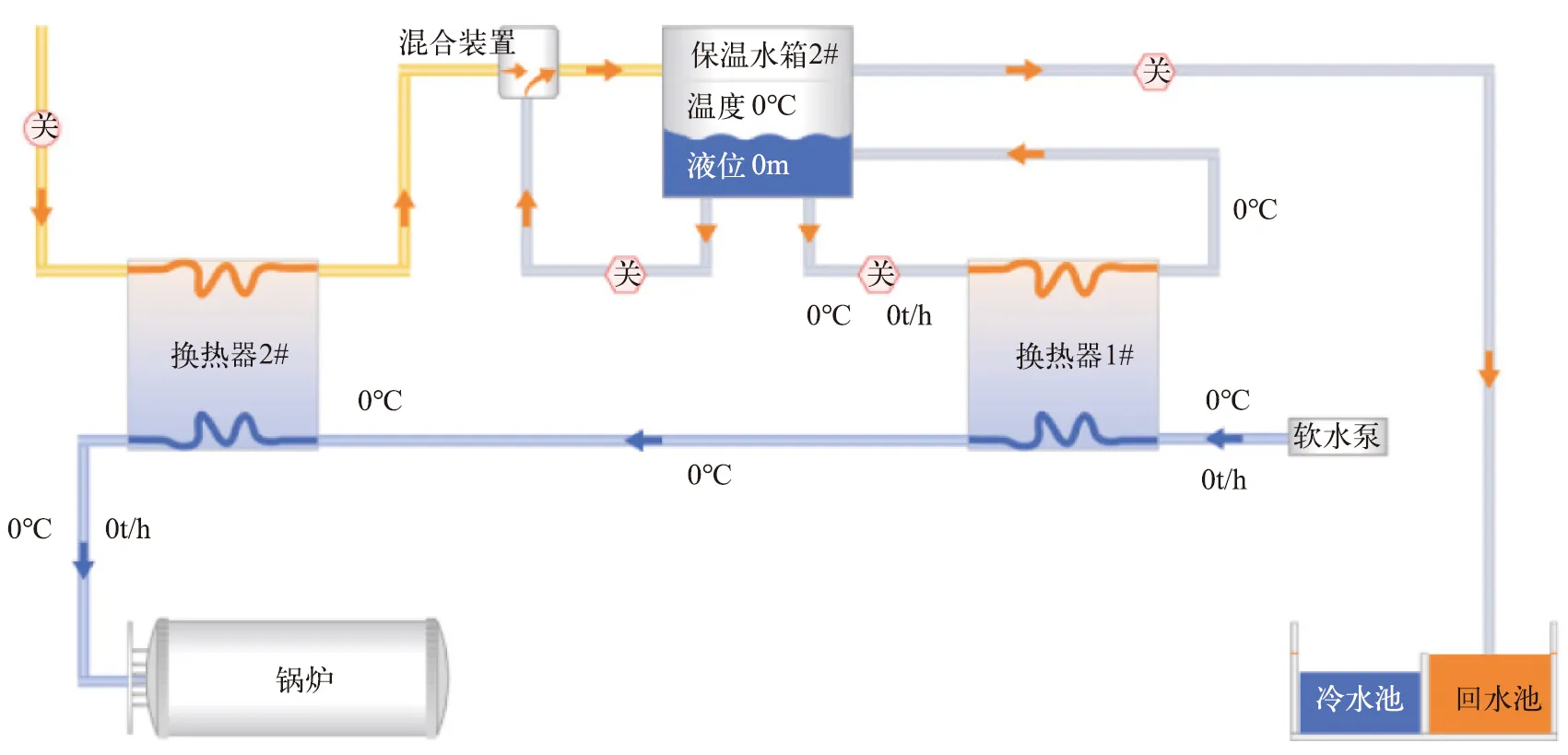

蒸压釜的0.3MPa以下的余汽,通过1级换热装置进行换热,对锅炉的软水加热,如图4所示。

图4 1级换热示意图

当蒸压釜一釜倒汽完成,该釜对应的排气阀打开,尾气进入排气分汽缸,排汽分汽缸上对应的尾气排气阀打开,此时若检测到尾气的温度高于设定的增压泵开启温度时,连接1级换热水箱的增压泵开启,加速进行从蒸压釜排出的高温尾气的回收。当温度低于一定值时,增压泵关闭。

当1级换热水箱液位过低或者温度过低时,换热循环泵关闭,停止1级换热过程。

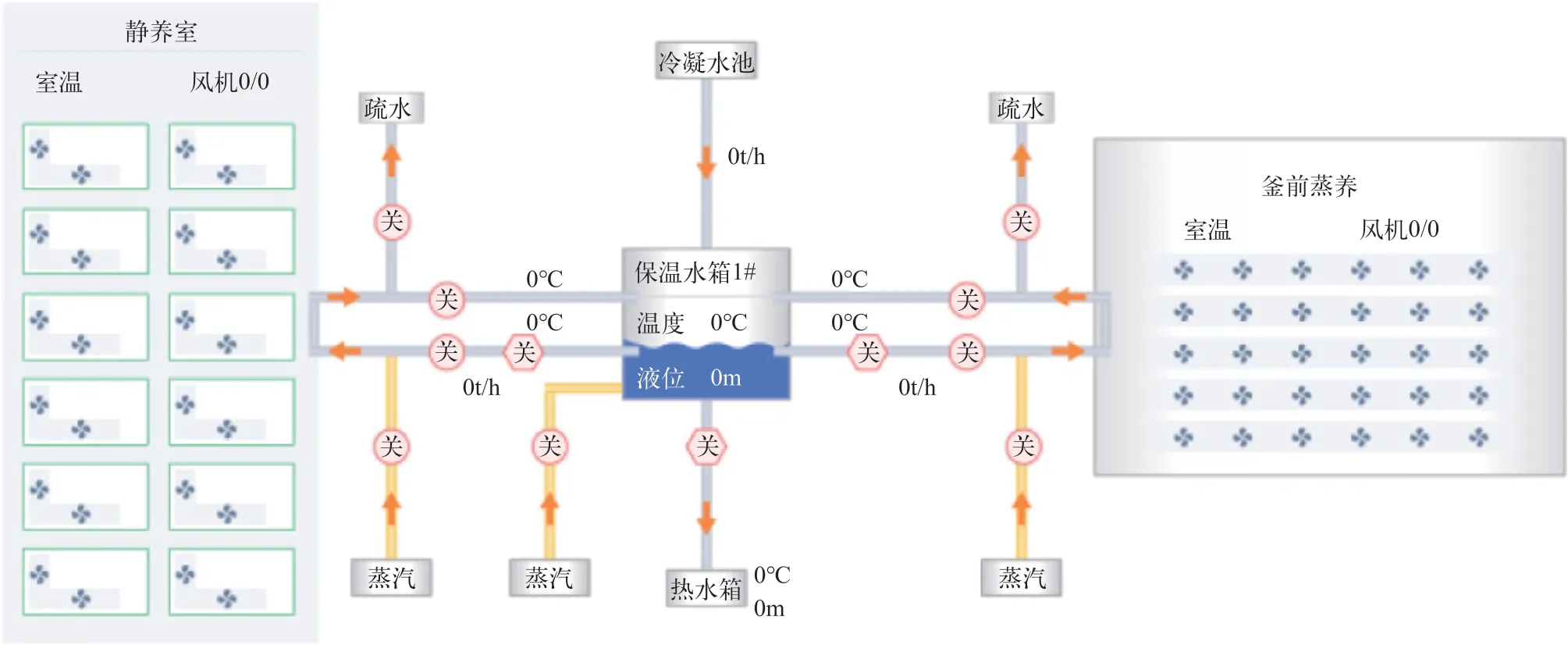

蒸养过程中产生的冷凝水进入到2级换热的保温水箱,当静养区域或者编组预养区域的温度达不到设定的静养或者预养温度,且2级换热保温水箱的温度和液位高于设定的换热温度和液位时,静养区或编组区对应的换热循环泵开启,同时静养区和编组区内轴流风机开启,加速散热,提高静养区和编组区温度。2级换热示意图如图5所示。

图5 2级换热示意图

当2级换热保温水箱的液位达到排污液位时,对应的排污泵开启,热水给浇注区域供水,提高浇注区域原浆的温度,减少浇注搅拌机原浆加热时的蒸汽耗量。

4 能源管理系统及工厂分级节能数据

通过搭建能源管理系统云平台,对工厂的能耗情况进行监测、统计。在云平台的总览图上可直观看到ALC工厂各能耗区域的能耗情况。如图6所示。

图6 能源管理系统总览图

通过云平台上的趋势分析图,可直观看到各区域能耗的统计信息和趋势情况,在趋势图中可直观看到每天、每月及每年的能耗情况,并给出各区域耗能排名。

通过分级节能中的多釜多阶倒汽功能,蒸压釜的余汽进一步利用,一釜余汽倒汽到一条需要进气的釜后,再倒入另一条需要进气的低压的釜,充分利用了余汽,降低蒸汽消耗。

通过多级热能回收系统,ALC工厂静养区域和编组预养区域由传统的蒸汽直通加热变为冷凝水换热模式,相对传统蒸汽直通加热静养和编组区域的模式消耗大量的蒸汽。利用冷凝水热能换热的模式充分利用了冷凝水的热能,降低了工厂的蒸汽消耗,而这些热能在传统蒸汽直通加热静养区和编组区的工厂,往往直接被浪费掉。

5 结论

本文针对装配式建筑领域ALC工厂普遍存在能源消耗情况不直观的问题和工厂汽耗过大,热量损失和能量浪费的问题,提出了一种ALC生产线的能源管理系统及分级节能措施,并完成在ALC生产线的实施部署。通过实施部署数据表明,ALC能源管理系统能在线实时监测工厂的能源消耗,并能对工厂能耗进行统计分析,给出能耗区域排名和用能趋势曲线。分级节能中的多阶倒汽技术能充分利用釜间余汽,降低能源损耗,分级回收技术利用尾汽和冷凝水的热能,1级给锅炉软水加热,2级给静养区和编组区加热,3级给浇注区供热,降低了工厂的蒸汽消耗。ALC生产线的能源管理系统及分级节能措施为打造ALC绿色工厂提供了参考。