我国大型飞机风洞试验技术研究现状与发展趋势

2023-03-01吴军强崔晓春杜文天

吴军强,崔晓春,魏 志,*,杜文天

(1.中国空气动力研究与发展中心,绵阳 621000;2.中国航空工业空气动力研究院,沈阳 110034;3.高速高雷诺数气动力航空科技重点实验室,沈阳 110034)

0 引 言

大型飞机(简称大飞机)一般是指最大起飞重量在100 t 或座位数在100 座以上的运输类、轰炸类飞机,按其用途又可分为大型军用运输机、民用客机、轰炸机、特种用途飞机等。大型飞机在国防安全和国民经济现代化建设中具有重要支撑和关键引领作用,是一个国家综合国力和科技水平的集中体现。为了加快科技自主创新步伐,缩短与世界航空强国的技术差距,国家在“十一五”期间将大型飞机作为重大科技专项纳入“国家中长期科学和技术发展规划纲要(2006—2020 年)”,同步启动了大型飞机研发任务。在专项工程牵引带动下,经过接近20 年的持续攻关,突破了大型飞机设计、制造、试验和运营维护等系列技术瓶颈,建立了拥有完全自主知识产权的大型飞机研发技术体系,初步形成了配套完整的大型飞机产业链、供应链,支撑了我国ARJ21-700 新支线飞机、C919 大型客机和CR929 远程宽体客机“三步走”发展战略,开创了我国大型飞机发展新局面。

大型飞机载重大、航程远,“四性”(安全性、舒适性、经济性和环保性)指标要求高,气动力作为飞机总体、气动、性能、操稳、结构、控制等专业设计的输入条件,其准确预测与客观评价对飞机布局方案的选择和优化设计至关重要,是大型飞机自主研发首先必须攻克的关键技术之一。因此,作为验证大型飞机气动设计效果、评估性能水平的最直接手段—大型飞机风洞试验技术的研发水平至关重要。近年来,随着国内新一批低速风洞和大型跨声速风洞的建设,基础性、原创性的风洞试验技术已获突破。本文在简要介绍大型飞机布局特点及风洞试验需求的基础上,详细介绍国内气动力研究单位自“十一五”以来围绕大型飞机专项工程所发展的相关试验设备和试验技术,分析现有技术能力水平与未来型号发展需求、世界航空发达国家水平的差距,提出下一步发展建议。

1 大型飞机布局特点及气动力试验需求

大型飞机为追求卓越的气动效率和飞行品质,确保“四性”指标可靠实现,赢得市场竞争,在气动、结构、推进、控制等方面均采用大量先进设计技术[1]。例如:在气动布局方面,普遍采用大展弦比超临界机翼、高效增升装置、低阻船尾后机身、高效低阻翼尖和主/被动流动控制技术等;在结构设计方面,大量采用新型复合材料来优化结构强度,减轻结构重量,提高结构效率;在动力推进技术方面,除选择先进高效发动机外,层流短舱及机翼/短舱近距耦合设计也是提高推进效率、降低排气噪声的关键技术之一;同时,当代大飞机基本都采用先进电传飞行控制,选择气动效率较高的跨声速速域范围巡航飞行,以进一步提高飞机的操纵稳定性和巡航效率。这些先进技术的大量应用,使得为飞机各专业设计提供输入条件的气动设计与试验评估工作变得更为复杂、更为重要。因此,需要通过大量高保真度、精细化空气动力地面模拟试验(风洞试验)来验证气动设计效果,并为性能、操稳、结构、控制等专业提供精准的气动设计载荷。对气动试验的要求具体体现在以下几方面:

1)高保真试验模拟环境。风洞试验是根据相对运动原理,采用缩比飞行器模型,按照相似准则,在地面人工模拟的气流环境(即风洞试验段流场环境)中开展飞行器模型气动力测量的试验实践活动。因此,风洞流场环境是准确获取飞行器气动力试验数据的前提和基础。对大型飞机而言,在跨声速巡航飞行时,空气压缩性效应明显,机体表面同时存在亚声速、声速和超声速流动,流场结构异常复杂,涉及流动转捩、分离、旋涡、激波、激波/边界层干扰等高度非线性复杂流动现象,对飞行条件(姿态、速度、加速度)和飞机表面的几何状态(光洁度、缝隙、鼓包等)异常敏感,对风洞试验时的流动模拟保真度和相似参数要求更高、更严。一方面需要通过试验段设计优化和精细调试来提高流场品质,使风洞流场均匀性、气流偏角、轴向梯度、湍流度、噪声、消波特性等静、动态指标达到先进水平,尽量接近高空飞行时的大气环境,提高试验环境模拟的保真度;另一方面需要建立小延迟、快响应的流场测量控制系统,保证试验模型运动过程中流场的快速跟随调节。此外,在跨声速风洞进行试验时,影响模型表面流动状态的另外一个关键相似参数是表征气流黏性的雷诺数,尤其是大型飞机的超临界机翼和层流短舱设计对雷诺数高度敏感,需要风洞试验的雷诺数进入自准区范围才能获得稳定可修正的基础数据。

2)精细完备的试验技术。大型飞机气动布局特殊、技术指标先进、设计过程复杂,不同设计阶段的关注重点和试验评估内容也不相同,需要建立完备的试验技术体系,形成涵盖大型飞机气动设计全过程的精细化试验能力,为设计方案迭代优化提供科学精确的评估依据。一般而言,在布局选型设计阶段,需要准确评估翼型/机翼、扰流装置、增升装置,以及机身头部、尾部和短舱安装位置等的影响;在详细设计阶段,需要开展大量高品质气动力/气动载荷测量试验和流动观测试验,获取性能、操稳、结构、强度、控制等专业设计需要的气动载荷数据,指导设计方案改进优化;而在工程研制阶段,重点则是以飞控气动数据库建设为核心,补全影响飞行安全边界和天地相关性修正需要的气动弹性、动导数和动力影响等特种试验。与传统小展弦比战斗机试验技术体系相比,大型飞机试验技术体系建设重点需要突破以下关键技术:一是边界层转捩精确模拟与显示技术,以保证超临界机翼、层流短舱等模型部件表面流动状态的有效模拟;二是大型飞机模型小干扰支撑技术,需要根据不同的试验目的和用途,研制对模型外形破坏小、支撑干扰可修正的多种组合支撑形式,如能够同时兼顾纵、横向试验要求的斜尾支撑技术,用于尾支撑干扰修正和机身头部、尾部选型的翼尖双支撑技术、条带悬挂支撑技术等;三是高精度气动力/气动载荷测量技术,如连续变迎角/变侧滑角连续采集测力试验技术、模型表面压力云图三维视频测量技术等,以达到准确获取大飞机气动力/气动载荷随迎角、侧滑角非线性变化关系的目的;四是先进流动显示与观测技术,以实现宏观气动力与微观流动结构的同步测量,揭示布局设计背后蕴藏的流动机理,为改进优化布局设计提供科学指导;五是大型飞机气动噪声、结冰与防除冰试验技术,以满足适航取证对机体噪声评估、机体重要部件结冰与防除冰性能评估的技术需求。

3)实用可靠的试验数据修正方法。风洞模型试验与全尺寸飞行器在自由大气中的真实飞行存在明显的绕流环境差异,加之大型飞机结构尺寸大、飞行雷诺数高,而试验模型缩比大、尺寸小,试验雷诺数比实际飞行低一个数量级,以及气动/推进、气动/结构的耦合影响也难以在常规气动力/气动载荷试验中同步考虑。这些都导致风洞试验结果与真实飞行结果存在较大差异,必须对风洞试验结果进行系列修正,才能保证试验结果用于评估分析气动设计和预测飞行性能的可靠性。修正内容包括风洞试验基准数据修正和天地相关性修正两部分内容,基准数据修正主要开展支撑干扰、洞壁干扰、流场畸变、模型变形的影响修正,天地相关性修正则是开展雷诺数效应、静气动弹性、动力影响和配平影响等修正。

2 我国大型飞机风洞试验设备及技术发展现状

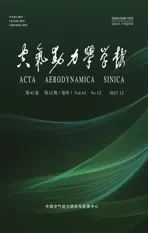

在2007 年大飞机专项工程正式立项研制时,我国气动力试验设备基础、试验模拟能力和试验数据修正技术均与美欧航空发达国家存在明显差距,低速方面缺乏结冰模拟和气动噪声等特种试验设备,亚跨声速仅有一座2.4 m×2.4 m 常规暂冲型风洞。与美欧航空发达国家配套完善的跨声速试验设备体系[2]相比(见表1),我国的主要差距表现在跨声速风洞数量严重不足、风洞试验段尺寸偏小、不具备高雷诺数试验模拟能力,这些严重制约着大型飞机跨声速巡航气动特性准确预测、动力影响评估和气动弹性、雷诺数效应研究等工作的开展。为此,中国空气动力研究与发展中心(下文简称“气动中心”)、中国航空工业空气动力研究院(下文简称“航空工业气动院”)等国内大型飞机气动力研究单位分别建设了系列高品质风洞试验设备,不仅填补了结冰模拟[3]、气动噪声[4]和高雷诺数试验模拟能力[5]的空白,而且使我国大型飞机研制试验的主要生产型高、低速风洞的流场品质和马赫数控制精度均能达到国军标先进指标。在此基础上,各气动研究机构围绕大飞机试验需求,针对性地开展了大量试验技术攻关,形成了功能配套、尺寸衔接、比肩世界一流的大型飞机气动力试验研究平台(见表2)[6],完成了对美欧先进水平的追赶补差,为我国大型飞机自主研发提供了有力支撑,促进了我国低跨超声速空气动力试验技术的明显进步。

表1 美欧配套完善的大型飞机跨声速风洞设备[2]Table 1 Transonic wind tunnels for large aircraft in the United States and Europe[2]

表2 我国大型飞机风洞设备体系现状[6]Table 2 Wind tunnels for large aircraft in China[6]

2.1 边界层转捩精确模拟与流动精细化观测技术

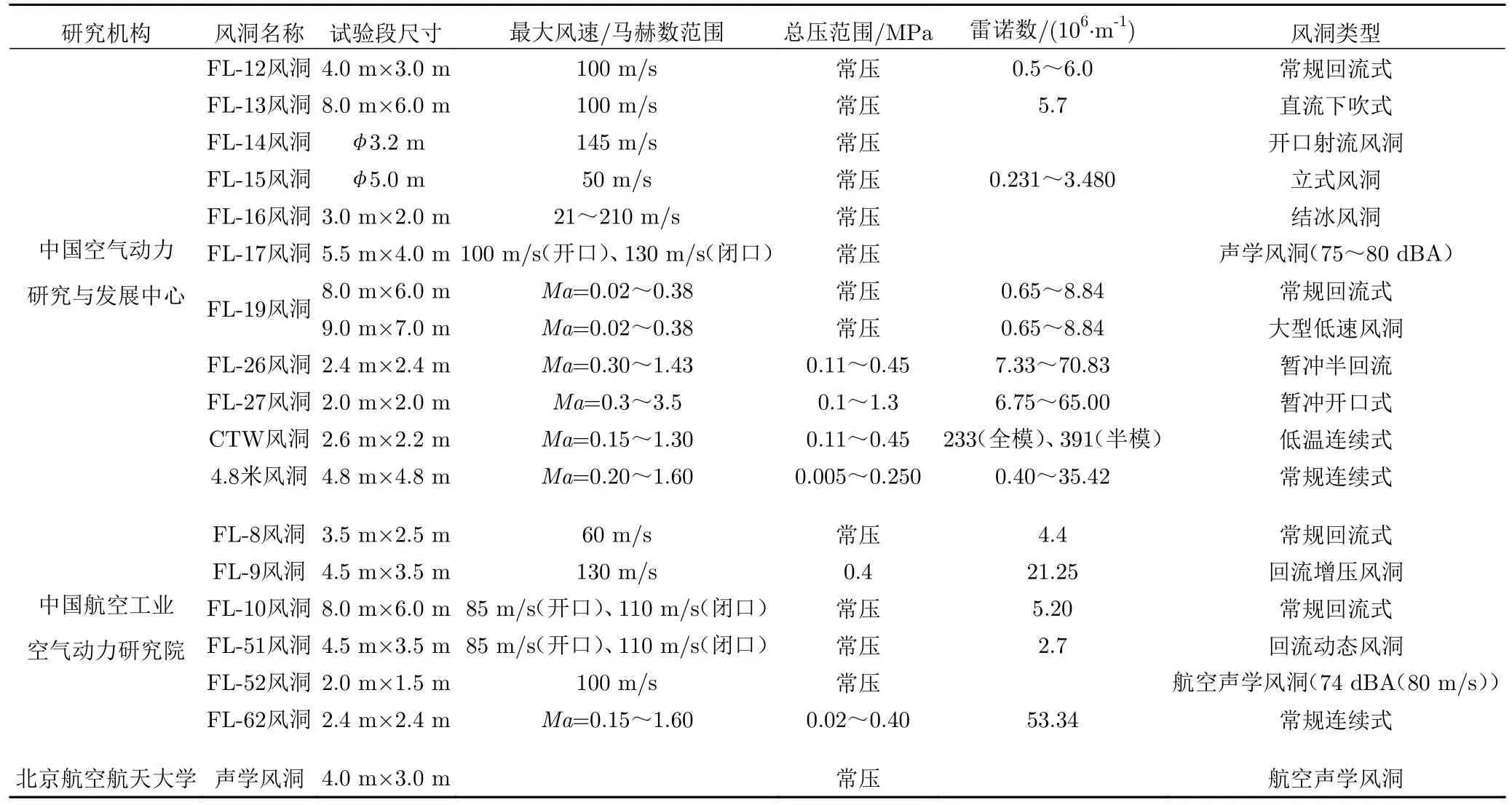

针对国内传统金刚砂粗造带转捩模拟和黑白两色油流试验技术存在的标准化程度低、流动结构分辨率不够、试验过程中质量控制难等现实问题,突破多种型号规格转捩单元制备(图1)、标准化粘贴工艺和油流试剂定量化配置、彩色荧光粒子生成、数字化油流图谱采集[7]等核心技术(图2),形成了标准化、数字化、多色彩边界层转捩模拟与流动观测技术;发展了基于电加热涂层的红外转捩探测技术[8](图3),有效提高了大飞机试验流动模拟与观测水平。

图1 标准转捩带制作设备及转捩带成品粘贴效果Fig.1 Standard transition trip manufacture equipment and its production

图2 CR929 机翼彩色荧光油流图谱[7]Fig.2 Flow field around a CR929 wing illustrated by color fluorescence oil[7]

图3 C919 机翼基于电加热涂层的转捩位置探测应用[8]Fig.3 Transition zone detection on a C919 wing using electric heating coating[8]

2.2 高速风洞试验模型支撑技术

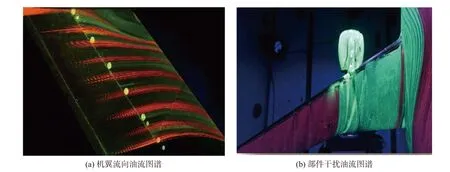

长期以来,我国高速风洞均采用“中部弯刀+双转轴”模型支撑方式开展纵、横向试验,采用“机构迎角/侧滑角+天平/支杆弹性角修正”方式间接获得试验模型的迎角、侧滑角,存在模型姿态角耦合、试验包线范围受限和模型姿态与气动力测量信号同步性差等问题。为此,气动中心在改进优化大型飞机低阻船尾后机身尾部支撑方式(斜尾支撑)基础上,基于分层叠加原理,研制了迎角、侧滑角完全解耦的骨架型半弯刀模型支撑机构[9](图4),试验模型迎角、侧滑角增大而支撑系统的堵塞度只略有减小或基本保持不变。同时,气动中心还基于视频测量技术建立了模型位姿光学测量技术[10](图5),研发了具有较强抗振能力的迎角传感器。这不仅有效提高了模型位姿测量水平(迎角和侧滑角的测量精度均达到了0.01°),而且为连续变姿态、连续采集测力试验技术[11-12]奠定了良好基础。

图4 迎角/侧滑角完全解耦的多功能支撑系统[9]Fig.4 Multi-functional support system with fully decoupled angles of attack/sideslip[9]

图5 基于立体视觉测量技术的模型迎角/侧滑角实时测量系统[10]Fig.5 Angles of attack/sideslip real-time measurement system based on stereo vision measurement technology[10]

2.3 精细化气动力/气动载荷测量技术

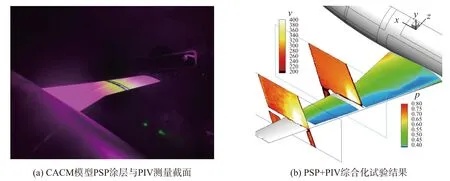

在精细化测量方面,攻克了模型姿态角匀速运行控制、迎角运行速率影响和振动影响修正、实时精确测量、流场快速跟随调节、信号实时同步采集、连续信号测量处理等诸多技术难题,在试验能耗与传统阶梯试验方式接近的情况下,首次在暂冲型跨声速风洞中建立了达到世界一流水平的连续变迎角、变侧滑角连续采集测力(图6)、测压试验技术;发展了高精度离散压力PSI 测量和基于压力敏感涂料(pressure sensitive paint, PSP)的模型表面连续压力光学测量技术[13-15](图7);首次在连续式跨声速风洞中,实现了PIV+PSP 综合化应用[16](图8)。针对大飞机缩小垂直间隔标准(reduced vertical separation minimum, RVSM)适航取证需求,利用连续式跨声速风洞优秀流场品质,发展了高精度测压试验技术,改变了以往高精度适航认证测压试验仅能依靠国外风洞的现状[17-18](图9)。这些技术的实现和突破极大地丰富了大型飞机气动力、气动载荷试验数据信息量、试验效率和试验质量水平。

图6 CHN-T1 标模连续变姿态角测力试验结果曲线对比Fig.6 Comparisons of force measurement results of model CHN-T1 with continuously varying attitude angle

图7 C919 模型PSP 典型试验结果( Ma = 0.785,α = 4°)[13-15]Fig.7 Typical PSP results of C919 model at Ma = 0.785 and α = 4°[13-15]

图8 CACM 模型PSP+PIV 综合化试验结果[16]Fig.8 Integrated PSP and PIV measurement results of CACM model[16]

图9 高精度测压技术在RVSM 类试验中的应用效果[17-18]Fig.9 High-precision pressure measurement results in RVSM type tests[17-18]

2.4 大型飞机气动力试验数据修正技术

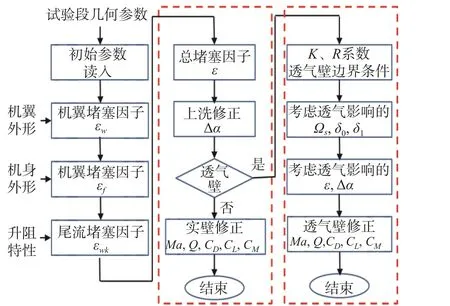

在改进完善大型飞机气流偏角、轴向压力梯度和流场畸变、底阻影响等修正科目基础上,充分发挥数值仿真在试验设计和数据修正中的作用,建立健全了试验与数值计算相结合的大型飞机支撑干扰、洞壁干扰、模型变形和雷诺数影响修正技术,形成了大型飞机风洞试验基础数据修正体系[19]。其中,对于斜尾支撑干扰,建立了翼下双天平或张线辅助支撑修正方式[20](图10、图11);对于开槽壁试验段洞壁干扰,基于经典映像法,发展了槽壁洞壁干扰快速预估与修正技术[21](图12);基于荧光标记点的试验模型变形光学测量结果(图13),通过动网格技术求解变形前后模型的气动力差量,获得了模型变形影响修正量[22](图14);通过高保真度计算流体动力学( Computational Fluid Dynamics, CFD)模拟与低温风洞飞行雷诺数试验结果验证,实现了大型飞机雷诺数效应预测与实时评估(图15)。

图10 翼尖双支撑方式[20]Fig.10 Wingtip double support mode[20]

图11 条带悬挂内式支撑方式[20]Fig.11 Internal support using strip suspension[20]

图12 槽壁试验段洞壁干扰修正方法流程[21]Fig.12 Wall interference correction procedure[21]

图13 Re = 4×106 时CACM 标模挠度测量结果Fig.13 Deflection measurement results of CACM at Re = 4×106

图14 不同机翼剖面位置压力系数的变形影响修正结果[22]Fig.14 Deformation corrected pressure coefficients at varies wing sections[22]

图15 雷诺数效应预测结果Fig.15 Reynolds number effects prediction results

2.5 大型飞机气动噪声试验技术

尽管国内气动声学研究起步较晚,但经过十多年的快速发展,目前国内不仅形成了0.5 m、2 m、8 m 量级尺寸配套、功能完备的具有国际先进水平的气动声学研究平台,建立了相关的试验技术,形成全模、半模、起落架、增升装置等机体噪声试验能力,而且研究掌握了声源定位、声载荷测量、传播特性测量等测试技术[21]。利用这些平台和技术,国内开展了大量大型飞机气动声学特性研究和降噪措施验证研究,并且已在型号降噪设计验证中初步发挥作用(图16、图17),使我国在机体气动噪声试验方面摆脱了对国外风洞的依赖,基本能够满足大飞机声学风洞试验需求。

图16 全模机体噪声试验Fig.16 Full-model airframe noise test

图17 机体噪声声源定位结果Fig.17 Localization of airframe noise source

2.6 大型飞机结冰与防除冰试验技术

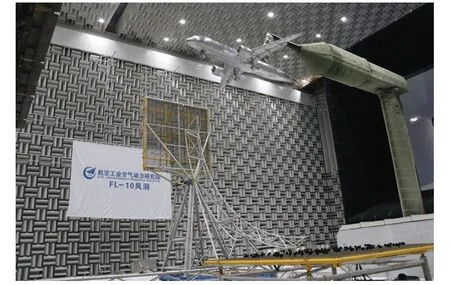

“十二五”以来,国内以气动中心和航空工业气动院为代表的研究机构先后建成了一批世界领先的结冰研究设施(见表3)。气动中心建设的3 m×2 m 结冰风洞是全球仅有的三座试验段截面尺寸达到2 m量级的非季节性生产型结冰风洞之一。截止2022 年,该风洞已经形成了较为完善的结冰与防除冰试验技术体系,包括云雾参数模拟与校测技术、冰形提取技术、热气和电热防除冰试验技术、气囊除冰试验技术、冰形在线测量技术等[23](图18)。该风洞现已具备飞机翼段、翼型等大尺寸部件结冰与防除冰试验能力,以及发动机进气模拟条件下的防冰模拟试验能力[24]。航空工业气动院的FL-61 结冰风洞于2017 年前后投入使用,该风洞定位为研究型风洞,试验段截面尺寸0.6 m×0.6 m,风洞云雾场参数满足SAE ARP5905 要求,配套开发了云雾校测技术和结冰与防除冰试验技术等。截止目前,该风洞已具备大型飞机部件,特别是探针类部件的结冰试验能力,电热、气热及其他类型防除冰系统的效果评估试验能力[25-26],并同时适用于结冰相关新型技术的研发测试[27](图19)。移动式冰风洞是航空工业气动院研制的国内首个外场季节性试验设施,风洞为射流式,喷雾出口尺寸2.5 m×2.5 m,风洞参照SAE ARP5905 要求完成云雾场调试,主要服务于飞机和发动机整机外场地面试验需求。目前该风洞已建立适用于飞机部件、发动机整机、全尺寸螺旋桨等的结冰与防除冰试验技术[28](图20),其中基于该设备完成的ARJ21-700 飞机CCAR25.1093b(2)条款的适航取证试验标志了国产结冰试验设施已能够满足大型飞机适航取证的相关需求。

图18 3 m×2 m 结冰风洞与冰形在线测量技术[23]Fig.18 3 m×2 m icing wind tunnel and on-line ice shape measurement[23]

图19 FL-61 风洞中开展的热气防冰试验与电热防冰试验[27]Fig.19 Hot air and electric heating anti-icing tests in wind tunnel FL-61[27]

图20 航空工业气动院移动式冰风洞[28]Fig.20 Mobile icing wind tunnel in AVIC Aerodynamics Research Institute[28]

表3 国内典型结冰风洞设备Table 3 Typical icing wind tunnels in China

此外,国内武汉航空仪表有限责任公司拥有YBF-02 和YBF-04 两座仪表冰风洞,以及在建的口径为0.6 m×0.8 m 的冰风洞[29];中国航发商用发动机公司也有在建的0.6 m×0.6 m 结冰风洞等,这些风洞均根据SAE ARP5905 要求进行设计使用。目前,国内大小型结冰风洞的搭配组合已经形成了在SAE ARP5905 标准要求下,覆盖CCAR25 部附录C 包线范围的能力,可服务于大型飞机机翼、平尾、短舱等整机部件和飞机、发动机使用的各类探针的结冰与防除冰试验,包含研究类试验和取证类试验。

3 现有风洞试验能力差距与发展建议

国内大型飞机气动力试验设备和试验技术研究虽然取得了巨大进步,填补了多项空白,为军用、民用大型飞机研制提供了良好支撑和服务保障,但与世界先进水平,尤其是大国竞争背景下空气动力高水平自主可控、智能化发展趋势,以及支撑我国商用飞机开拓国际市场、实现产业化发展要求相比,尚有以下技术亟待突破:

1)以提高试验数据精准度、信息量和布局适应性为目的的新型天平及测试技术研究。随着新型结构材料、测试技术和布局概念的提出,要求风洞试验技术必须与时俱进,增强与飞机布局特点的适配性。例如:随着CFD 和大数据人工智能技术的快速发展,低成本数字化设计、试验已经成为重要发展方向;翼身融合布局要求创新天平测试和模型支撑技术,以实现天平纵横向载荷匹配设计和飞机操纵稳定性准确评估分析等技术。

2)以提高飞行性能预测水平为目的的大型飞机气动试验相关性修正技术体系建设。这主要包括全国统一的大型飞机标准模型体系及数据库建设、气动力/气动噪声风洞试验与飞行相关性技术、气动载荷分布与流动结构风洞试验和飞行相关性技术、操纵面效率/铰链力矩风洞试验与飞行相关性技术,以及高低速风洞试验数据衔接性、风洞试验与CFD 仿真的一致性等。

3)以支撑适航认证为目的的试验技术改进完善和试验标准规范研究。如大迎角/大侧滑状态气动力试验技术、考虑结构弹性影响的抖振边界与抖振载荷预测技术、全模气动弹性试验技术、嗡鸣与阵风响应试 验 技 术、过 冷 大 水 滴(supercooled large droplets,SLD)适航认证试验技术等,同时应积极探讨适航认证对风洞试验的具体要求,建立健全相关试验技术标准规范。

4)以适应最新结冰适航规章为目的的SLD 试验能力建设[30]。国内现有风洞试验技术能力已能够满足适航规章CCAR25 部附录C 规定的结冰条件的研究与取证试验,但2015 年美国联邦航空管理局(FAA)、欧洲航空安全局(EASA)先后颁布关于过冷大水滴结冰修正案,标志了SLD 结冰条件正式纳入适航规章,未来参与取证的民用飞机将必须通过SLD 相关的取证试验。因此,SLD 试验技术能力的建设也将是国内各大风洞未来的重要发展方向之一。由于SLD 尺寸所导致的沉降分层问题和过冷问题,以及云雾曲线双峰分布的模拟问题,都是SLD 结冰试验能力建设过程中亟待突破的技术难点,未来需要通过新型喷嘴设计、新型喷雾组合方法研发乃至新型风洞结构形式的设计来逐步攻克。

经过十多年的持续攻关,国内大型飞机气动力试验设备、技术取得了巨大成就,有力支撑了军用、民用大型飞机自主研发。对比未来型号发展需求,应该在改进完善高、低速风洞试验精细化、智能化、低成本的基础上,围绕提高大型飞机特别是商用飞机适航认证工作效率开展相关工作,尽快建立全国统一的大型飞机标准模型体系及气动试验数据天地相关性修正技术,提高地面试验对飞行性能预测的准确性,增强地面试验特别是过冷大水滴试验能力在适航认证中的关键支撑作用。