PIV 及PSP 技术在大飞机风洞试验中的综合应用

2023-03-01尚金奎李玉军赵荣奂衷洪杰徐兆楠崔晓春

尚金奎,李玉军,赵荣奂,王 猛,衷洪杰,徐兆楠,崔晓春

(中国航空工业空气动力研究院,沈阳 110034)

0 引 言

飞机周围空间介质流动速度和飞机表面压力分布是极为重要的两种气动特性参数,这两种气动特性参数的准确测量对现有飞机设计优化、新概念飞机气动现象的理解和分析以及空气动力学自身的研究和发展均具有重要价值。自20 世纪七八十年代,随着激光技术、成像技术以及计算机技术的快速发展,以成像和图像处理为基础的先进光学非接触测量技术在空气动力学测试技术领域不断涌现和高速发展,粒子图像测速(particle image velocimetry, PIV)技术和压力敏感涂料(pressure sensitive paint, PSP)技术就是其中最具代表性的两种。

PIV 技术最早由20 世纪六七十年代测量固体位移的激光散斑技术演变而来,20 世纪八十年代发展成型并迅速应用开来。它突破了激光多普勒测速(laser Doppler velocimeter, LDV)技术单点测速的局限,也克服了热线、探针等对流场存在的干扰问题,在实现空间流动可视化的同时提供了全流场定量化速度信息。空气动力学领域最早的PSP 技术报道在20 世纪八十年代,来自于苏联著名的空气动力学研究机构TsAGI。美国NASA、AEDC,欧洲DNW、ONERA,日本JAXA 等大型风洞中均建设了PIV 及PSP 试验系统,在包括大飞机在内的多型飞行器研制试验中进行了应用[1-2]。目前,国外PIV 技术及PSP 技术发展已经较为成熟[3-4],并大量应用于工程试验。

国内,中国航空工业空气动力研究院(下文简称“航空工业气动院”)是较早开展PIV 技术研究、掌握PIV 技术并在大飞机研制试验中开展工程应用的科研机构[5-7]。近年来,随着TSI、LAVISON、DANTEC等公司PIV 试验系统产品在国内的推广,PIV 技术在包括航空航天在内的多个领域获得广泛应用[8-10],PIV 技术研究也获得了快速发展。傅奇星等研究了PIV 在二维流场测试中不确定度的量化方法[11];刘兵等研究了PIV 测量精度影响因素,给出了示踪粒子撒播、成像组件以及图像处理方法选择方面的建议[12];岳廷瑞等梳理了大型风洞PIV 试验常见的关键问题,提出了相应的解决措施[13],研究了适用于大型风洞PIV 试验的粒子发生装置[14]。PSP 技术最早由航空工业气动院自俄罗斯引入国内,与中国科学院化学研究所合作完成了PSP 涂料国产化,开展了工程应用试验[15-17]。近年来,国内PSP 技术获得了快速发展,包括上海交通大学、西北工业大学、清华大学等在内的多个科研机构和高校均开展了相关研究,其中航空工业气动院和中国空气动力研究与发展中心均已建成体系化PSP 试验系统,形成了工程应用能力。熊健等在2.4 m 跨声速风洞中建立了双组份、多光源和多相机的 PSP 测量系统,成功应用于大飞机测压[18];刘祥综合运用理论分析、数学推演和试验方法,对双组份PSP 测量系统测量不确定度进行了系统深入的研究[19];张雪等研究了快速响应PSP 技术在跨声速叶栅试验中的应用[20];彭迪等回顾并总结了快响应 PSP 测量技术的最新研究进展,讨论了高超声速风洞 PSP 测量技术的挑战与对策[21-22]。

随着我国先进光学非接触测量技术的快速发展,包括PIV 流场测量、PSP 测压、红外及温度敏感涂料转捩测量、视频形变位姿测量等在内的多种先进光学非接触测量技术已在大飞机研制试验中进行了应用。多种光学非接触测量技术可以集成综合应用,也可以与常规测力测压技术相结合,获得多物理场综合化气动特性数据。这种综合化多物理场气动特性参数对于气动机理研究、飞机故障诊断以及优化设计具有重要价值。本文开展了PIV 速度场测量精度测定及PSP 涂层厚度/粗糙度对测力测压影响评估,并在2.4 m 连续式跨声速风洞中综合应用PIV 技术及PSP技术,测量了大飞机标模民机校验模型(civil aircraft calibration model, CACM)机翼空间流动速度场及机翼表面压力分布。

1 PIV 及PSP 技术原理

1.1 PIV 技术原理

PIV 技术是一种用于透明介质空间的流动速度场测量技术。在风洞中进行PIV 试验时,首先,通过粒子发生与投放装置向风洞流场中注入微小的示踪粒子,在待测试验区形成适当密度且相对均匀的示踪粒子云。要求示踪粒子粒径足够小,以具有足够的气流运动跟随性。随后,利用激光器及光学系统生成片状激光,投射到流场待测区,照亮示踪粒子。最后,使用专用帧转移相机,连续两次拍摄待测区流场中的示踪粒子,获得两帧示踪粒子图像,即图像A 和图像B。图像A 和图像B 拍摄时间间隔 Δt极短(例如5 μs),大多数成像在第一张图像(图像A)中的示踪粒子由于运动距离极短并没有随气流运动移出激光片光照亮区域,所以在第二次拍摄时,这些示踪粒子仍成像在第二张图像(图像B)上。因此,这两张图像中的粒子具有一定的相关性。

对A、B 两张图像进行区块(也称查问域)划分,并根据式(1)进行互相关计算,再根据互相关计算数据确定示踪粒子在这两张图像中的位移距离( Δ⇀s)。式(1)如下:

式中,r(m,n)为输出互相关矩阵第m行第n列的元素值;I1、I2分别为图像A、图像B 查问域像素灰度值;I1、I2分别为图像A、图像B 查问域像素灰度均值;i、j为查问域横向及纵向像素位置索引;M、N为查问域宽和高。

基于运动距离和运动时间的关系(式(2)),获得示踪粒子运动速度,即当地气流运动速度v:

1.2 PSP 技术原理

PSP 技术是一种风洞试验模型表面压力场测量技术。进行PSP 试验时,通常需要通过喷涂的方式在模型表面制备PSP 涂层。PSP 涂层中含有的荧光探针分子在激发光照射下会发射荧光,当地环境氧分子会吸收处于激发态的荧光探针分子的能量,使其失去荧光发射能力(氧荧光猝灭效应),从而降低涂层发射荧光强度。当地环境氧分子浓度与环境压力直接相关,PSP 测压就是利用了这一原理。

模型表面PSP 涂层通常由活性层和基层(也称面漆层和底漆层)构成,活性层中包含能够发光的荧光探针分子和具有较高透气性的载体基质,氧荧光猝灭效应就发生在这一层。基层通常含有白色高反射物质,不含荧光探针分子,具有隔离模型基底、提高激发光和荧光反射的作用。

氧荧光猝灭效应的强弱与环境中氧分子浓度、探针分子激发态本征寿命以及激发态猝灭速率有关。通常可以用 Stern-Volmer 公式表述压敏涂料氧荧光猝灭效应的影响和氧分子浓度的关系[4]:

式中,I0和I分别表示无氧环境下和氧浓度为[O2]环境下压敏涂料发光强度,kq表示双分子碰撞猝灭速率常数,τ0表示激发态本征寿命,[O2]表示猝灭剂氧分子浓度。

实际风洞试验中,要得到I0既不现实也不可能,因此引入参照状态(比如风洞未启动的常温常压状态),PSP 涂层发光强度与环境压力之间的关系可以用公式(4)表示:

式中,Iref、pref表示在选定参照状态下的压敏涂层荧光光强和选定参照状态下的当地环境压力;It、p表示试验状态下的压敏涂层荧光光强和试验状态下的当地环境压力;Aa(T)表示压敏涂层光强与压力换算系数,由风洞试验前PSP 涂层特性标定试验确定;T为环境温度;a为多项式幂次和换算系数下标,其最大值N通常取2。

2 PIV 测量精度的考核验证

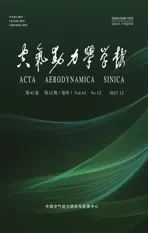

为了考察高频PIV 试验系统在真实风洞环境中的测量精度,在航空工业气动院FL-61 风洞中应用高频PIV 试验系统进行了空流场条件下的风速测定(见图1)。通过多组PIV 速度测量均值之间的偏差分析,对PIV 试验系统的重复性精度进行评估。

图1 高频PIV 试验系统FL-61 风洞测量精度考核试验Fig.1 Accuracy assesment test of high-frequency PIV test system in FL-61

FL-61 风洞是一座亚、跨、超三声速连续式风洞,马赫数范围为0.15~1.6,试验段横截面尺寸为0.6 m×0.6 m,试验段全长为2.7 m。该风洞具有很好的流场品质,马赫数控制精度小于0.0005。研究中使用的PIV 试验系统相机分辨率为1280×1024,镜头焦距为50 mm,相机视场约200 mm×160 mm,镜头前安装有527 nm 带通滤镜。PIV 测量截面位于试验段纵向对称面内,距离左右两侧壁板均为300 mm,是以模型支撑旋转中心为中点,竖直方向160 mm、流向200 mm的矩形区域(相机视场)。PIV 示踪粒子材料为癸二酸二异辛酯(DEHS),由专用粒子生成与撒播系统产生,在风洞试验段上游稳定段进行播撒,粒子粒径主要集中于0.5~1.5 μm 范围内。

风洞流场名义风速设定为30、50、150、200、280 m/s。试验过程中,每个测试工况流场稳定且维持5 min 后开始PIV 系统数据采集,每组数据至少包含40 对粒子图像,系统采集频率1 kHz,激光脉冲时间间隔3 μs,采集数据50 组以上。在进行PIV 数据采集过程中同时测量了不少于100 点的风洞来流总压、总温及静温,计算获得测量时刻的风洞气流速度,计算其均值作为风洞气流参照速度。实际试验中风速(风洞气流参照速度)分别为29.99、49.99、100.01、149.99、199.99、280.16 m/s。

PIV 数据处理时,查问域为32 pixel×32 pixel,计算步长16 pixel;以核心区(图像中长宽各3/5 的中心区域)数据均值作为一个PIV 风速数据点,每个测量风速均获得50 个数据的测量样本;以相对均方根误差作为该风速下的测量精度,在30~280 m/s 范围内,PIV 系统测量精度均优于1%。

以风洞气流参照速度为真值、PIV 测量风速均值为测量值,在各试验风速下,PIV 试验系统测量准度均优于1.5%。图2 给出了不同来流风速下50 个样本点的PIV 速度均值曲线,红色实线为50 个样本点PIV 速度均值,红色虚线为测量均值±1%的界限。

图2 不同风速下连续重复PIV 测量结果曲线Fig.2 Continuous PIV measurement data under different wind speeds

3 PSP 涂层影响研究

为了研究PSP 涂层厚度及粗糙度对测力测压的影响,进而指导大飞机气动特性参数PSP 测量试验,以NACA0012 翼型为试验模型,在FL-61 风洞开展了测力和测压试验。研究中将不同厚度及粗糙度的聚酰亚胺(PI)不干胶薄膜粘贴在干净模型表面,模拟不同厚度及粗糙度的PSP 涂层,开展固定转捩、固定雷诺数测力测压试验。试验过程中,模型上下表面通过柱状粗糙元强制转捩。转捩位置固定于10%弦长,弦长雷诺数为Re= 2.0×106,试验马赫数Ma= 0.7、0.85,迎角α= −3°~3°,涂层厚度k= 0~0.18 mm,粗糙度Ra= 0.02~5 μm。试验时通过固定表面粗糙度、改变薄膜厚度,得到厚度对测力测压试验的影响特性;通过固定薄膜厚度、改变表面粗糙度,得到粗糙度对测力测压试验的影响特性。

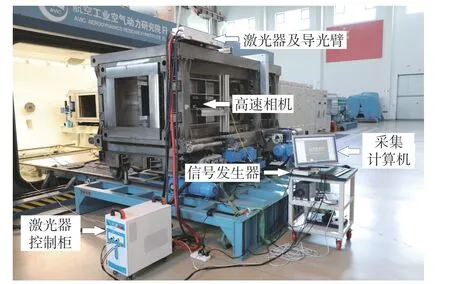

试验使用NACA0012 二元翼型,弦长c=150 mm、展长400 mm,分别设计了测力和测压两种构型(测压构型上下表面各布置25 个测压孔),翼型两侧有直径300 mm 的圆形端板。如图3 所示,翼型两端支撑于Y 型支架上,通过支架根部的接头与弯刀法兰接口连接,利用弯刀机构实现翼型姿态控制。

图3 涂层影响研究试验模型Fig.3 Experimental model for studying the influence of coatings

3.1 涂层厚度对升力系数和阻力系数的影响

图4 给出了对应不同涂层厚度的升力系数曲线和阻力系数曲线。亚声速状态下(Ma=0.7),升力系数曲线斜率随涂层厚度增加变化幅度较小,涂层厚度每增加0.1 mm,升力系数曲线趋于向上平移0.003;零迎角升力系数随着涂层厚度增加而增加;零升阻力系数随着涂层厚度增加趋于增大,涂层厚度每增加0.1 mm,零升阻力系数增大约0.0004。跨声速状态下(Ma=0.85),由于激波边界层干扰等非定常现象的影响,平均零迎角升力系数随着涂层厚度增加而减小,升力系数曲线斜率变化规律性相对较差;而阻力方面,从Ma=0.85 的涂层厚度影响曲线来看,随着涂层厚度增加,零升阻力系数呈减小趋势,涂层厚度每增加0.1 mm,零升阻力系数减小约0.0006,这可能由相对敏感的激波边界层干扰或PI 薄膜粘贴质量差异导致。综上,在同时进行测力的PSP 试验中,应尽量控制涂层厚度,考虑到为了在试验中获得足够的荧光亮度需要使PSP 涂层达到一定厚度,建议将涂层厚度控制在0.03 mm 以内,以降低涂层厚度对测力数据的干扰。

图4 涂层厚度对升力及阻力系数的影响Fig.4 Effects of coating thickness on lift coefficient and drag coefficient

3.2 涂层粗糙度对升力系数和阻力系数的影响

图5 给出了对应不同涂层粗糙度的升力系数曲线和阻力系数曲线,可以看出涂层粗糙度对升力特性影响较小,主要影响阻力。亚声速条件下(Ma=0.7),零升阻力系数随表面粗糙度增大而增加,涂层粗糙度每增大1 μm,零升阻力系数增加约0.00025;跨声速条件下(Ma=0.85),零升阻力系数同样随表面粗糙度增大而增加,涂层粗糙度每增大1 μm,零升阻力系数增加约0.0004。PSP 涂层一般具有多孔结构且很薄,通常不会对喷涂好的PSP 涂层进行表面处理,控制其表面粗糙度存在一定的难度。后续应开展此方面的研究,通过对涂料配方、施工工艺等进行改进和提升,改善PSP 涂层表面粗糙度,减小涂层粗糙度对测力试验的影响。

图5 涂层粗糙度对升力系数及阻力系数的影响Fig.5 Effects of coating roughness on the lift coefficient and the drag coefficient

3.3 涂层厚度和粗糙度对压力分布数据的影响

图6 给出了NACA0012 翼型中段、迎角0°状态下,不同涂层厚度和粗糙度对应的压力分布数据曲线。厚度为0.022 mm 时,涂层对测压孔结果基本无影响;但当涂层厚度为0.058 mm 时,涂层已对测压孔结果产生影响,且每增加0.05 mm,压力系数增量约为0.02~0.04(压力系数增量与涂层厚度的增加呈非线性关系)。在固定涂层厚度条件下,改变粗糙度对压力分布曲线的影响较小,可以认为粗糙度不会影响模型表面压力分布(固定转捩,未考虑粗糙度对转捩位置的影响)。综上,在PSP 测压试验中建议将涂层厚度控制在0.03 mm 以内,但因没有对自由转捩条件下的涂层粗糙度影响进行研究,这里无法给出粗糙度控制建议。

图6 涂层厚度及粗糙度对压力分布的影响Fig.6 Effects of coating thickness and roughness on pressure distribution

4 PIV 及PSP 综合化应用试验

4.1 风洞和试验模型

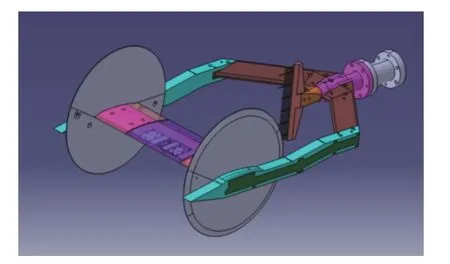

PIV 及PSP 综合化应用试验在FL-62 风洞中应用大飞机标模CACM 模型进行。FL-62 风洞(见图7)是一座大型连续式跨声速风洞,试验段尺寸为2.4 m×2.4 m×9.6 m。该风洞为压缩机驱动的回流式风洞,通过半柔壁喷管预置喷管型面和精确控制压缩机转速建立风洞流场;试验马赫数范围为0.15~1.60,风洞总压范围为0.02~0.40 MPa,总温范围为313±20 K,马赫数控制精度为±0.001,总压控制精度为±0.1%,总温控制精度为±0.5 K。

图7 FL-62 风洞Fig.7 FL-62 wind tunnel

CACM 大展弦比民机标模是在F6 标模的基础上增加平尾,形成机翼、机身、平尾组合(W+B+H),模型轴向长1627.6 mm,翼展长1600 mm。PIV 及PSP试验区均位于CACM 标模右翼,其中PIV 试验区为右翼上翼面距机身对称面430 mm 的流向截面,PSP试验区为右翼上翼面,见图8。

图8 FL-62 风洞中的CACM 模型及试验系统布局Fig.8 CACM model and PIV/PSP test system in FL-62

4.2 PSP 涂料、试验系统及其参数

试验中使用的PSP 涂料为航空工业气动院自研单组份1 ms 快响应PSP 涂料,模型表面PSP 涂层平均厚度约26 μm,平均粗糙度约1.8 μm。为了抑制PIV 激光片光壁面反射,在机翼上表面PIV 测量位置约10 mm 的带状区域喷涂了哑光黑漆。

PIV 试验系统主要由北京中科思远DCQ-PIV-50 型双腔高频激光器和美国VRI Phantom V2012 型高速相机组成。DCQ-PIV-50 型双腔高频激光器单脉冲 能 量 为50 mJ@1kHz,波 长 为527 nm。Phantom V2012 型高速相机像素分辨率为1280×800,镜头焦距为50 mm,相机视场大小约为550 mm×340 mm,镜头前安装有527 nm 带通滤镜。试验中使用的DEHS示踪粒子由FL-62 风洞配套的PIV 示踪粒子发生器产生,经风洞前室注入流场。

PSP 试验系统主要由北京中科思远LIF-405-10FC 蓝光激光器和德国PCO DIMAX CS4 型高速相机构成。LIF-405-10FC 蓝光激光器光功率约为10 W,波长为405 nm。高速相机像素分辨率为2016×2016,镜头焦距为25 mm,相机视场大小约为1000 mm×1000 mm,镜头前安装有495 nm 长通滤镜。

4.3 试验布局、控制参数及试验状态

PIV 试验系统高频激光器安装于试验段上壁板外侧,通过上壁板光学窗口将激光片光沿竖直方向照射到试验区,高速相机安装于风洞侧壁光学窗口处,相机镜头距PIV 片光约770 mm。PSP 试验系统蓝光激光器和高速相机均安装于风洞上壁板外侧,透过上壁板光学窗口照亮机翼PSP 涂层拍摄PSP 涂层荧光图像。试验系统布局见图8。

图9 给出了PIV 与PSP 综合化试验控制时序图。为了避免PIV 试验系统与PSP 试验系统相互之间的光学干扰,在PSP 和PIV 数据采集时设置了一个极短的时间间隔,即PIV 和PSP 图像实行错时采集。PIV(图像对)及PSP 试验数据采集频率均为1 kHz,其中PIV 激光脉冲时间间隔为5 μs。试验马赫数为0.6、0.75 时,模型迎角为−4°、0°、4°;试验马赫数为0.85 时,模型迎角为−2°、0°、2°。

图9 PIV/PSP 同步联合测量时序Fig.9 Schematic diagram of synchronization control timing sequence for PIV/PSP test system

4.4 试验结果和分析

试验数据处理过程中,结合模型数模和标记点(以及结构角点)三维坐标,基于直接线性变换方法,将获得的机翼上表面压力分布数据映射到三维数模表面。根据PIV 测量截面相对于模型的位置,将PIV测量数据插入到模型三维空间中,获得三维化机翼表面压力分布及PIV 空间流动速度场一体化数据。

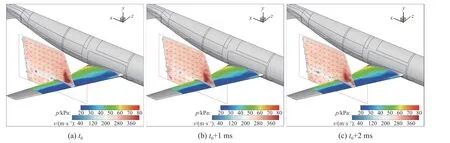

图10~图11 给出了Ma= 0.75、迎角α= 4°和Ma=0.85、迎 角α= 2°的 三 个 连 续 时 刻(间 隔1 ms)的PIV 测量截面瞬态速度场及机翼上表面PSP 瞬态压力场。从图中可以看出,PIV 测量截面瞬态速度场的改变主要体现在机翼后缘尾迹处。在尾迹区可以清晰地观测到涡的产生和移动,总体上PSP 瞬态压力场在机翼上表面变化不大。拉长时间历程,PIV 瞬态速度场中激波位置和PSP 瞬态压力场中激波位置存在一定程度的前后波动,且波动趋势一致。

图10 Ma = 0.75、α = 4°时PSP 瞬态压力场及PIV 测量截面瞬态速度场Fig.10 Instantaneous velocity field and surface pressure at Ma = 0.75 and α = 4°

图11 Ma = 0.85、α = 2°时PSP 瞬态压力场及PIV 测量截面瞬态速度场Fig.11 Instantaneous velocity field and surface pressure at Ma = 0.85 and α = 2°

图12~图14 给出了Ma= 0.6~0.85 时,各迎角下的PIV 测量截面时均速度场与机翼上表面PSP 时均压力场。从PIV 结果看,同一马赫数下,随着迎角的增大,机翼上表面空间流动速度明显增加;在Ma=0.75、迎角α= 4°时,机翼前缘已形成激波,在Ma=0.85 时激波位置明显后移。从PSP 结果来看,同一马赫数下,随着迎角的增大,机翼上表面压力显著降低,前缘低压区扩展,压力进一步降低。综合来看,PIV 测速数据显示的空间流速变化与PSP 测压数据显示的模型表面压力变化完全一致。尤其典型的是,PIV 测量数据中显示的激波位置与PSP 测压数据显示的激波位置吻合,两种技术的测量数据相互印证。

图12 Ma = 0.6 时PSP 压力场均值及PIV 测量截面流场均值Fig.12 Mean velocity field and surface pressure at Ma = 0.6

图13 Ma = 0.75 时PSP 压力场均值及PIV 测量截面流场时均均值Fig.13 Mean velocity field and surface pressure at Ma = 0.75

图14 Ma = 0.85 时PSP 压力场均值及PIV 测量截面流场时均均值Fig.14 Mean velocity field and surface pressure at Ma = 0.85

5 结 论

本研究在真实风洞环境中考察了高频PIV 试验系统测量精度,研究了PSP 涂层厚度及粗糙度对测力测压数据的影响;使用抗污染能力相对较强的自研1 ms 快响应PSP 涂料和极短时间间隔的错时采集措施,实现了PIV 技术与PSP 技术的同步综合化应用,获得了综合一体化空间流动速度场和模型表面压力场数据,且两种技术数据相互印证,验证了PIV 与PSP 技术综合应用的可行性。但仍有许多问题需要开展进一步研究,比如PIV 示踪粒子对于PSP 涂层的影响程度、基于NACA0012 二元翼型研究涂层测力测压影响的适用性等。

包括PIV、PSP 在内的先进光学非接触测量技术及其与常规测力测压技术的综合应用,不仅可以在同一个试验车次中一次性获得多物理场气动特性参数,大幅提高风洞试验经济性,而且同步获得的综合性数据对于提高数据可靠性、气动机理研究等均具有重要意义。因此,后续需要开展持续研究,抑制和克服技术应用中的相互干扰。