多级电磁感应线圈炮级间电磁力耦合分析

2023-03-01贾强关晓存龚想平张新建

贾强,关晓存,龚想平,张新建

(1.湖南湘电动力有限公司,湖南 湘潭 411101;2.海军工程大学 舰船综合电力技术国防科技重点实验室,湖北 武汉 430033)

圆筒型直线电机,因特殊的运动方式及结构简单等优点,有广泛的应用前景。目前圆筒直线电机已应用于音圈电机、直线马达、电磁线圈发射等方向。多级电磁感应线圈炮一直是圆筒直线电机领域的研究热点,目前广泛应用于弹丸发射、导弹垂直弹射、无人机弹射[1]。驱动线圈为多级电磁感应线圈炮的核心部件,也是多级电磁感应线圈炮研究的难点。笔者以某式用于灭火弹发射的多级电磁感应线圈炮为基础,研究多级电磁感应线圈炮的驱动线圈定子级间耦合特性。

多级电磁感应线圈炮定子为多级串联式驱动系统,每级单元为一个驱动线圈,各级驱动线圈与脉冲电源形成闭合回路,逐级通电独立运行[2-3]。目前,该方向研究大多集中于单线圈结构、电枢磁-结构耦合分析、系统控制方式分析,笔者针对运行过程中不同位置驱动线圈级间耦合特性研究,对多级电磁感应线圈炮驱动线圈级间作用力进行分析,为多级电磁感应线圈炮驱动线圈级联结构设计提供指导。

笔者以基于多级电磁感应线圈炮的消防发射器为研究对象,选取具有结构代表性的入口端、中段、出口端等典型部位的感应线圈建立有限元分析模型,利用铝制金属圆筒式电枢进行电磁-结构耦合分析,研究相邻线圈间耦合效应,分析不同时刻、不同部位驱动线圈中电磁力的作用方向及大小,为多级电磁感应线圈炮结构设计及动子加速性能分析提供指导[4]。

1 数学模型

多级电磁感应线圈炮通常由多个独立的驱动线圈串联排列组成一套直线电机定子系统。各级驱动线圈由单独的脉冲电源供电,当动子运动至驱动线圈的适当位置时,同步触发电路及开关控制脉冲电容器对驱动线圈馈电,形成一个峰值较大的脉冲电流[5],此时驱动线圈产生变化的强感应磁场,在动子内产生感生涡流,感生涡流与磁场相互作用产生驱动动子运动的电磁力[6-7]。该感应磁场同样影响相邻的两级驱动线圈,并在其绕组内部产生感生电流。

驱动线圈工作时,在其周围按一定规律产生时变电磁场。从麦克斯韦方程出发,在不考虑电枢位移影响下,建立多级电磁感应线圈炮的电磁-结构耦合数学模型,利用有限元分析软件对多级电磁感应线圈炮中电磁-结构进行耦合计算。用A-φ法表示电涡流场的控制方程[8]:

(1)

(2)

(3)

式中:A为矢量磁位;u为材料磁导率;σ为材料电导率;v为电枢运动速度;Js为驱动线圈中源电流密度。

各级驱动线圈受到驱动动子前进产生的轴向反作用力,定义圆柱坐标系Oxyz,动子前进方向为z轴正方向,垂直于z轴径向坐标为x方向。当动子按z轴正向运行,驱动线圈收到z轴负方向的作用力。储存在载流导体中的磁能与驱动线圈电感有关,理想情况下反作用能量方程[9]:

(4)

式中:L0为驱动线圈电感;Li(i=1~m)分别为各片电枢的电感;M0i(i=1~m)分别为各片电枢与驱动线圈的互感;I0和Ii分别为驱动线圈的电流和各片电枢的电流。

若以动子运动方向为z方向,那么动子仅沿着z方向运动,自感项磁能不变化,只有互感项磁能随z变化。在不考虑风阻、摩擦力等能量损失条件下,t时刻动子对驱动线圈单元的反作用力为

(5)

根据式(5),计算反向作用力需计算线圈与动子沿z方向的互感梯度。驱动线圈与空心圆柱动子之间的互感和互感梯度可以用等效圆环线圈法进行计算[10]。

2 仿真分析及耦合分析模型

为有效分析两驱动线圈之间的电磁耦合情况,在不影响分析结论的情况下进行模型优化:

1)导体间绝缘层假设为各项同性材料,不重点分析绝缘层受力情况;

2)绕组导线不考虑趋肤效应影响,假设绕组导体中电流均匀分布;

3)针对驱动线圈级间耦合特性进行讨论分析,统一采用20 mm厚空心圆筒电枢进行分析;

4)线圈外部封装采用高模量非金属复合材料成型,可不考虑外部封装结构的涡流影响。

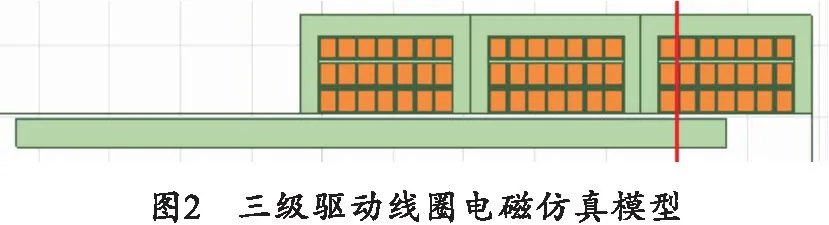

利用ANSYS电磁-结构耦合分析功能,分析相邻驱动线圈间的电磁力作用及端部驱动线圈受力状态。将线圈炮线圈耦合分析模型优化为相邻三级驱动线圈模型进行分析,利用三级驱动线圈模型可综合考虑首段-中部-尾段的电磁及结构特性,分析模型剖面结构如图1所示。

驱动线圈采用3层21匝结构,单级驱动线圈内径d1=105 mm,外径d2=211.5 mm,驱动线圈轴向长度l2=93.6 mm,驱动线圈间距l1。对比分析驱动线圈级间距l1从26.4 mm减小至16.4 mm时线圈特性及相互作用力变化情况。

根据以上结构参数建立三级单元分析模型,搭建MAXWELL电磁分析模型,如图2所示。

在模型中,绕组采用铜材质电磁线,线圈外部壳体采用无涡流效应的非金属复合材料,各部分材料及其属性如表1所示。复合材料为各向异性材料,弹性模量中的数值分别对应坐标系x、y、z方向。

表1 驱动线圈单元各部组件材料特性

3 载荷及电磁仿真

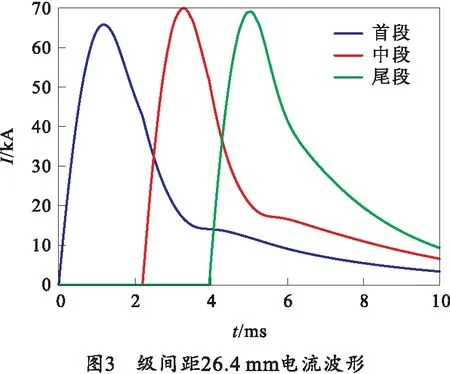

在三级连续的驱动线圈绕组用相同电压的脉冲电源以一定时序进行触发,形成如图3电流波形。

由图3可以看出,虽然各级驱动线圈触发时脉冲电压峰值及各级单元结构相同,但由于各级单元所处位置不同受级间耦合效应影响,触发的脉冲电流波形及峰值也有所不同,中间单元受到前部及后部驱动线圈影响,峰值电流略高于其他单元。

首端驱动线圈通入电流时刻,中部及尾端驱动线圈仅有微弱的互感电流;中部驱动线圈电流峰值时刻,首端驱动线圈中仍然有电流;尾端驱动线圈电流峰值时刻,中部驱动线圈中仍然有电流。分别分析并提取3个驱动线圈峰值电流时刻,各单元绕组内电磁力密度分布情况如图4所示。

4 电磁-结构耦合分析

驱动线圈为轴对称结构,为减少计算量,笔者基于1/32轴对称切片模型进行分析。建立分析柱坐标系,利用Model中Symmetry-Cyclic Region对称模型分析功能进行建模加载,模拟实际安装状态施加约束条件,如图5所示。

1)动子入口端及出口端采用支撑约束,等效入口及出口刚性支撑。

2)驱动约束径向位移,允许驱动线圈受到动子反作用力及驱动线圈间耦合作用力沿轴向产生位移。

3)各级驱动线圈间采用摩擦接触,摩擦系数为0.2。

4)驱动线圈内部绕组绝缘层与外封装壳体为一体成型结构,设置为绑定接触。

5)进行电磁仿真,提取电磁仿真结果,匹配电磁仿真与结构仿真模型,提取电磁分析得出如图4所示电磁力密度载荷,导入并施加于驱动线圈绕组单元。

利用电磁-结构耦合进行分析,划分有限元结构分析网格。驱动线圈剖面网格如图6所示。

首端及中部驱动线圈受到与动子运动方向相反的电磁力,尾段单元受到反向作用力后会受到动子沿运动方向的正向拉力,如图7所示。

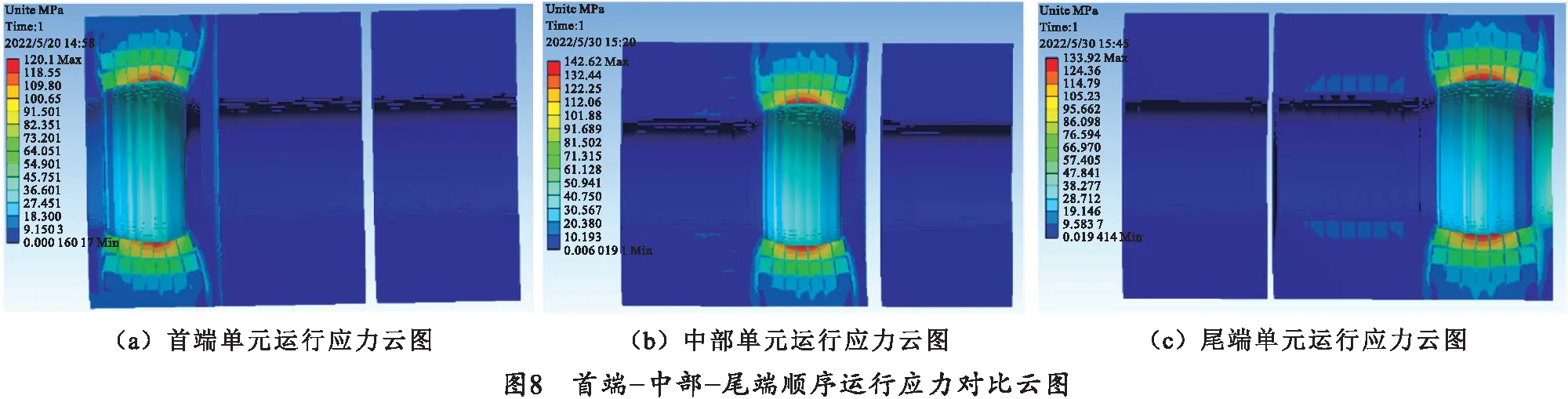

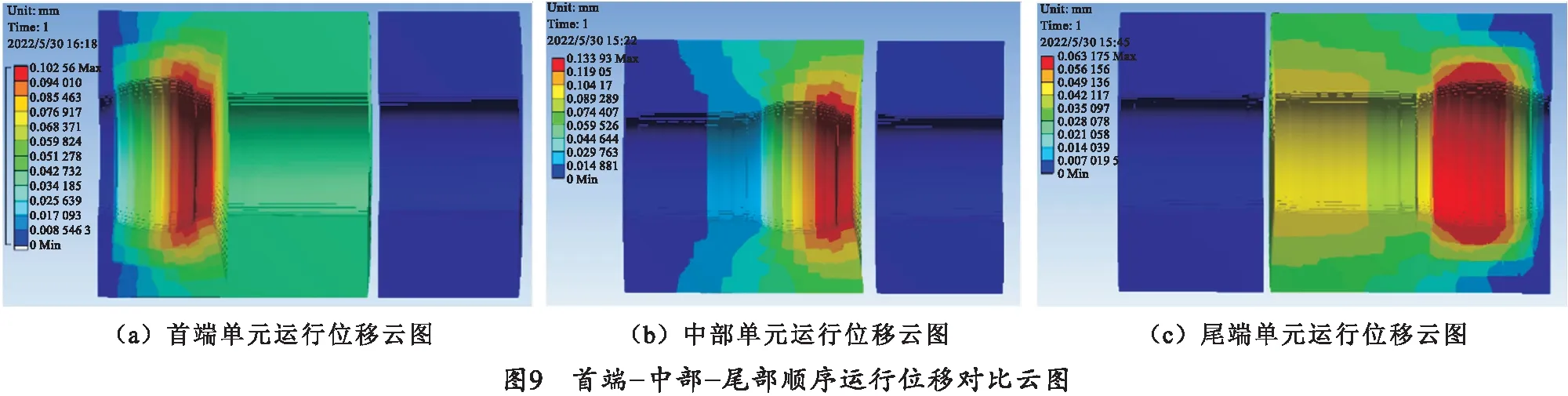

分别提取如图4所示的三级驱动线圈峰值电流时刻的电磁仿真力密度分布,施加于结构分析网格。在驱动线圈最内层的中心部位产生的磁感应强度最大,驱动线圈最里层产生的应力及变形最大[11],如图8所示。最大应力接近128 MPa,位移量不大于0.3 mm,如图9所示。该作用力主要沿驱动线圈径向方向由内向外膨胀[6]。

以首端-中部-尾端顺序通电运行,首端线圈运行时,其余线圈处于断路状态,线圈受动子反向作用力压缩。中部单元运行时,首端线圈处于下降沿,两级线圈具有耦合作用,在承受动子反向作用力的基础上受到线圈互感影响,加剧挤压,平均接触压强由1 MPa增加至9 MPa。按绕组有效截面积270 cm2计算,峰值挤压力由27 kN增加到243 kN,如图10所示。

末端驱动线圈运行时,中部驱动单元处于电流下降沿,由于末端单元受到动子反向作用力影响,叠加驱动单元互感影响,单元间平均压强降低至6.2 MPa,约167 kN,该过程中部驱动线圈受到前后振荡的作用力。

5 分析结果

根据以上分析,首端-中部-尾端驱动线圈在动子运动过程中,首端-中部单元运行阶段,驱动线圈逐级相互挤压。在尾端单元运行后期会形成与之前挤压力相反的拉扯力,造成末级单元与前部单元反向运行分离,该过程往往在十几毫秒内完成,若不加以克服,将对尾部相邻单元间产生较大的冲击载荷,降低系统结构寿命及运行可靠性。因此在结构设计过程中需施加超过电磁斥力及电磁拉扯力的轴向预紧力,保证在运行过程相邻驱动单元仍然贴合紧密,无明显冲击载荷,提高可靠性。

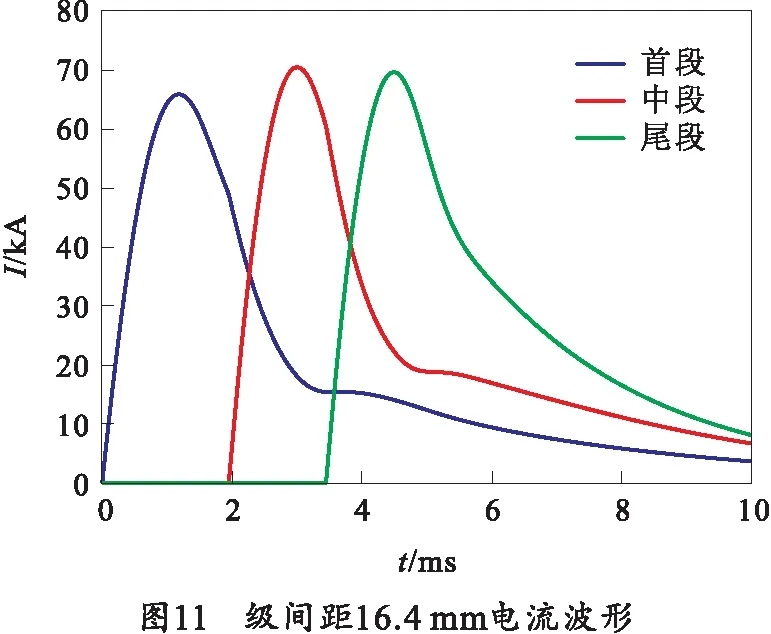

在相同驱动电压下,将原单元间间距L1由26.4 mm减小至16.4 mm,分析级间耦合作用力随级间间距变化情况,调整后各级电流如图11所示。

间距减小后驱动电流峰值略有降低,但由于触发时序变短,驱动线圈径向受力明显增大,如图12所示。总体轴向级间作用力增加,出口端单元接触压力增大,但作用时间减小,线圈内部应力增大,等效载荷增大,如图13所示。

6 结论

笔者对多级电磁感应线圈炮的驱动线圈进行电磁-结构耦合分析,得出如下结论:

1)不同部位的驱动线圈在相同的触发条件下,结构响应不同。

2)驱动线圈级联运行时与其前后线圈单元存在电磁耦合作用。

3)尾端驱动线圈单元与其前部单元既存在挤压力也存在排斥力,其余驱动线圈单元间主要为挤压力。

4)相同电枢、相同脉冲电源触发供电运行时,驱动线圈级间作用力大小受到级间距及触发时序影响。

驱动线圈结构连接需根据驱动线圈电磁特性及级间距设置合理的轴向预紧力以保证结构稳定。