基于深度残差收缩网络的风力发电机齿轮箱故障诊断

2023-03-01曹珂璐任工昌张路平

曹珂璐,任工昌,桓 源,张路平

(陕西科技大学机电工程学院,陕西 西安,710021)

0 引言

齿轮箱作为风电机组的传动系统,在交变载荷的作用下故障频发,容易引发长时间的非计划停机,进而造成巨大的经济损失[1]。然而,现有风电机组的故障诊断技术远远落后风电产业的发展[2-3]。

近年来,众多国内外学者围绕风力发电机齿轮箱故障诊断进行了深入研究[4-6]。王一宁等[7]建立了AFSA-PSO-LSSVM风电机组齿轮箱故障诊断模型。程加堂等[8]采用混沌量子粒子群对BP神经网络的初始权值和阈值进行优化,实现了风力发电机齿轮箱故障模式的有效识别。杨志凌等[9]将隐马尔科夫模型应用于风电机组齿轮箱故障诊断。上述方法虽然取得了较高的诊断精度,但其将信号的特征提取与故障模式的识别分开设计和执行,难以同时优化以提高诊断性能。且传统浅层机器学习算法的分类器自身学习能力十分有限,难以挖掘深层的特征映射。

深度学习兼具自动特征提取和模式识别能力,是解决上述问题的有效手段。李东东等[10]提出了一种基于VMD和卷积深度信念网络的风电机组行星齿轮箱故障检测方法。郑攀等[11]采用谐波乘积谱与边带乘积谱方法提取故障特征,利用卷积神经网络进行故障识别。马芸婷等[12]提出基于主成分分析与堆叠自动编码机相结合的齿轮箱故障诊断方法。前述故障诊断模型主要存在2点问题:其一,所设计的深度学习模型依旧需要人工干预,并且网络层数较浅,难以学习到信号深层表征;其二,现有数据集的多样性不足,大多数据集仅考虑了单一工况下的故障类型,忽略了风力发电机齿轮箱和负载存在多种工况的现实因素。

为此,本文提出了一种端到端的基于深度残差收缩网络的风力发电机齿轮箱故障诊断方法。

1 理论基础

1.1 基本组成

与深度残差网络(ResNet)相比,深度残差收缩网络[13](deep residual shrinkage networks for fault diagnosis,DRSN)保留了原始网络结构,主要包括卷积层、批标准化、池化层及激活函数。

卷积层可以通过不同卷积核进行卷积运算来提取输入数据的特征,相比矩阵运算,减小了运算参数量与过拟合风险。批标准化是对特征进行标准化处理,使数据服从标准高斯分布,有效解决了深度网络的梯度爆炸问题,加速了模型收敛以及提高了模型泛化能力。池化层可对卷积层提取的信息进一步降维,减少计算量;并且可增强数据特征不变性,降低深度神经网络过拟合的风险。激活函数通常用来对特征进行非线性变换,有助于提高神经网络解决线性不可分问题的能力。

1.2 深度残差网络

深度残差网络采用跨层恒等路径的方式,减轻了参数优化的难度。交叉熵损失函数的梯度,在普通卷积神经网络中逐层反向传播。在深度残差网络中,交叉熵损失的梯度通过2条路径反向传播,其中,恒等路径直接将梯度回传,避免了梯度消失问题的出现。残差构建模块是深度残差网络的核心,如图1所示,由2个批标准化、2个ReLU激活函数、2个卷积层和1个恒等路径组成。

图1 残差构建模块

2 基于深度残差收缩网络的诊断模型

2.1 深度残差收缩网络

深度残差收缩网络在深度残差网络的基础上增加了注意力机制与软阈值函数,内部可以实现自动软阈值化,以自适应在特征学习过程中消除冗余信息,增强对有用特征的学习能力。软阈值化作为非线性层嵌入到残差构建模块中。阈值无需人工设定,网络能够根据不同数据自动学习得到相对应的阈值。深度残差收缩网络细分为通道间共享阈值的深度残差收缩网络(DRSN-CS)和通道间不同阈值的深度残差收缩网络(DRSN-CW)2种模型,2种模型的区别在于求解阈值时,DRSN-CS对特征图所有通道的绝对值进行平均,因此,DRSN-CS模型效果较差。故本文选用DRSN-CW作为风力发电机齿轮箱故障诊断的深度残差网络模型。

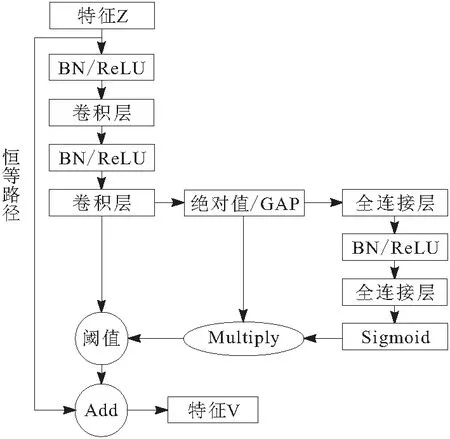

残差收缩构建模块(RSUB)与残差构建模块的不同在于设计了一个特殊模块来估计软阈值化所需要的阈值。通道间不同阈值的残差构建模块(RSUB-CS)的阈值生成过程如图2所示,对特征图先依次进行绝对值运算、全局均值池化处理,经过第1个全连接层而后经过批标准化、激活层、第2个全连接层,通过sigmoid函数将输出映射到[0,1]之间,特征图每个通道的阈值由映射缩放系数乘以特征图的每个通道绝对值的平均值确定。

图2 通道间不同阈值的残差构建模块

DRSN-CW的整体框架如图3所示,和经典ResNet结构相似。不同之处在于,残差收缩构建模块替换了普通的残差构建模块。

图3 通道间不同阈值的深度残差收缩网络

2.2 故障诊断流程

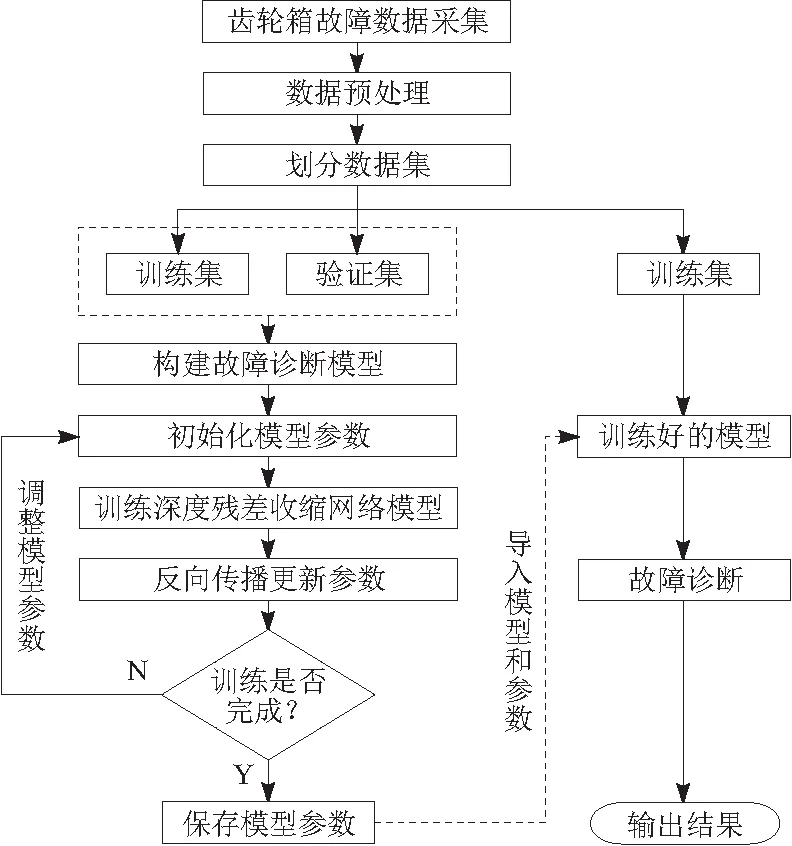

基于深度残差收缩网络的风力发电机组齿轮箱故障诊断流程如图4所示,详细诊断步骤如下:

图4 基于深度残差收缩网络的风力发

a.在齿轮箱动力学模拟实验平台通过加速度传感器按照给定采样频率,采集齿轮箱不同故障、不同工况下的振动信号。

b.通过数据切片的方式构造多个子样本数据集,并对每个样本数据作归一化处理,随后,将样本集随机打乱并按照一定的比例划分为训练集、验证集和测试集。

c.构建深度残差收缩网络模型,初始化模型的网络参数。

d.使用训练集训练网络模型,迭代训练优化与更新模型参数,每次迭代中验证集用于模型性能的评估,重复该过程直至所有轮次迭代完成。

e.选取验证集性能最优的模型,在测试集上评估模型的故障诊断能力。

3 实验验证及结果分析

3.1 实验数据及预处理

为了验证残差收缩网络对风力发电机齿轮箱故障诊断的有效性,通过搭建齿轮箱动力学模拟实验平台上采集不同齿轮和轴承故障状态下的振动信号。实验平台主要由变频器、三相异步电动机、齿轮箱和磁粉制动器组成,如图5所示。

图5 齿轮箱动力学模拟实验平台

齿轮箱的故障形式由齿轮故障和轴承故障组成,实验中通过更换不同的齿轮箱故障件,共采集了8种齿轮箱状态,包括正常状态、4种齿轮故障状态(齿面磨损、断齿、缺齿、齿根裂纹)和3 种轴承故障状态(内圈故障、保持架故障、滚动体故障)。不同类型故障件如图 6所示。

图6 齿轮箱故障件

考虑到不同转速、负载下的故障特征往往不同,一定转速和负载下的诊断模型并不完全适用于新的工作条件。因此,为了模拟风力发电机组齿轮箱的变工况运行状况且有力证明模型的广泛性、有效性, 本实验通过调节转速和负载来改变齿轮箱工况。采样频率设置为10 kHz,电机转速设置为900 r/min、950 r/min、1 000 r/min,负载分别设置为0、10 N·m、20 N·m。利用安装在齿轮箱驱动电机侧的加速度传感器进行振动信号的采集,在9种不同工况下分别采集不同故障件的状态数据。将采集信号顺序分割,样本长度设定为2 025,每种工况信号各采集200组样本,每个故障类型的不同工况视为同一种健康状态且视为同一类标签,每种健康状态下的样本数为1 800组,共得到14 400组样本。将样本随机打乱,按照6∶2∶2的比例划分为训练集、验证集和测试集,数据集信息如表1所示。

表1 齿轮箱故障数据集

为加快特征提取过程的收敛速度,对划分好的训练集、验证集和测试集的所有样本进行最大最小归一化处理,再将每个样本按顺序依次插入45行45列的二维矩阵中,得到保留一维振动信号关联性、时序性的二维特征图,作为本文模型的输入。

3.2 实验参数设置

本文采用Keras和TensorFlow深度学习框架搭建深度残差收缩网络模型。在模型训练阶段,批次数量设置为150,分类损失函数选用交叉熵损失,并通过Adam优化器更新参数,学习率为0.001,模型的重要层具体结构参数如表2所示。

表2 MC-1DCNN 模型主要结构参数

3.3 实验结果

将经过数据预处理且满足模型输入的二维特征图输送至DRSN模型中进行训练与验证,网络训练期间训练集和验证集的准确度曲线如图7所示。

由图7可知,模型的准确率随着迭代次数的增加而不断升高,且网络能够针对偶发性波动迅速做出调整,在最后 30个单次训练迭代,训练样本与验证样本二者准确率曲线基本重合,曲线斜率绝对值趋近于 0,表明模型已完全拟合,验证集的准确率稳定在99%以上。

图7 准确度曲线

网络训练期间训练集和验证集的损失曲线如图8所示。

图8 损失曲线

由图8可知,模型的损失值随着训练周期的增加不断减小,并趋于稳定。由以上分析可知,在变工况的情况下,模型分类准确率较高,且网络波动较小,由此表明所构建的网络模型具有优良的学习能力和稳定性。

为验证本文方法在变工况下的有效性,本文对比了通道间共享阈值的深度残差收缩网络(DRSN-CS)、深度残差网络(ResNet)和传统的卷积神经网络(ConvNet)方法。为确保对比实验的可靠性、公平性,减少不确定因素对实验结果的干扰,以上模型均采用振动信号插样构建二维特征图输入,且激活函数、优化器、损失函数以及迭代次数等模型设置保持一致,每种方法经过150次的循环迭代,各测试10次后取其平均值,对比结果如表3所示。

表3 不同模型的诊断准确率

由表3可知,ConvNet模型的诊断准确率较差,其原因在于相比于其他模型,ConvNet模型缺少恒等路径,参数没能得到更有效的更新。ResNet模型虽然建立了恒等路径,但缺乏软阈值化这一特殊模块,无法有效消除冗余信息。DRSN-CS增加了这一特殊模块,但由于各通道共享一个阈值,没能取得最佳的诊断效果。从对比结果来看,DRSN-CW具有更高的故障诊断性能,能够很好地运用在变工况下齿轮箱故障诊断中。

为了更直观地展现本文方法对变工况齿轮箱故障类型的识别能力,引入多分类混淆矩阵对本文方法和对比方法故障识别结果进行详细分析。不同方法对应的混淆矩阵如图9所示,横坐标为测试集样本的预测标签,纵坐标为测试集样本的真实标签,对角线的值表示正确预测该类故障的百分比。图9a中5个类别的诊断准确率达到100%,其余3个类别的诊断准确率均在98%以上;图9b中0标签对应的正常类别的诊断准确率仅有91.2%;图9c中2标签对应的断齿类别的诊断准确率仅达到91.9%;图9d中1标签对应的齿面磨损诊断准确率低于85%。基于以上分析可以明显看出,DRSN-CW的预测标签与实际标签具有更高的对应度,能够实现故障类别的准确预测。

图9 不同模型的混淆矩阵

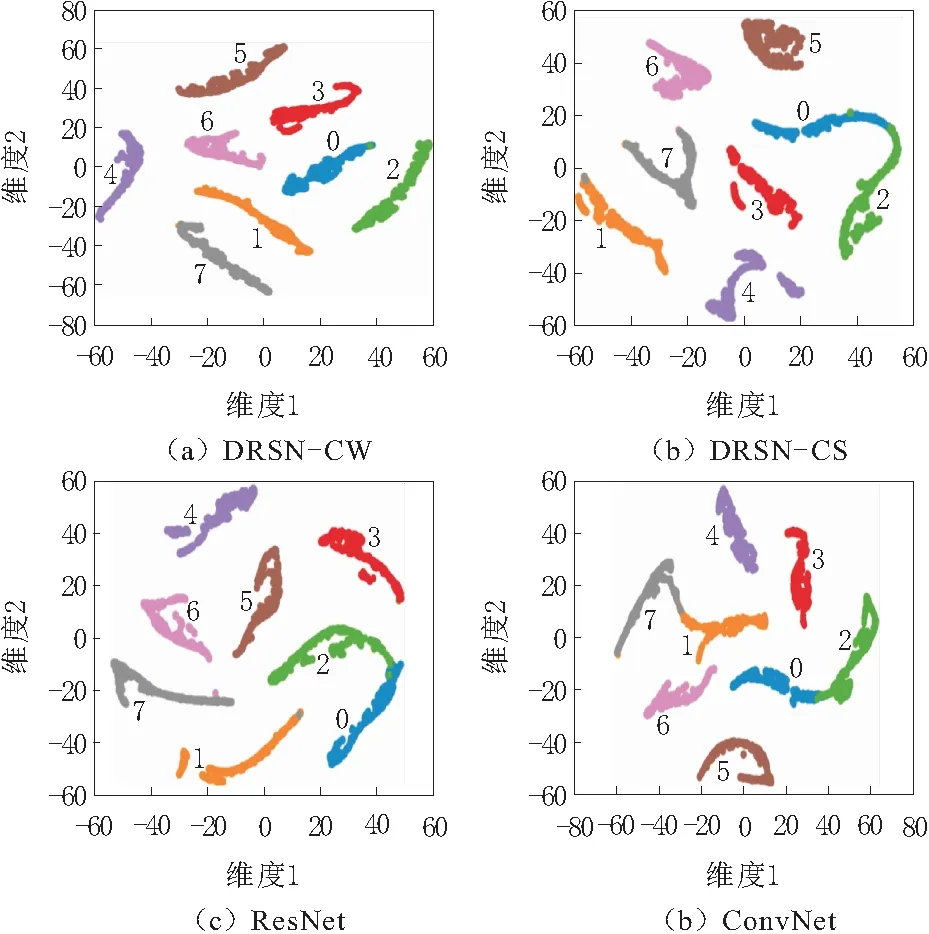

为进一步直观展示本文模型的特征提取能力,采用t-SNE对本文模型及对比模型所提取特征降维,并可视化进行对比分析。通过t-SNE捕获的特征分布情况如图10所示。可以看出,对比模型不同标签的样本特征映射点存在相互重叠的现象,难以区分故障类别,且同一标签的样本特征映射点分布较为分散,不能很好地聚集在一起。经本文模型提取的特征分类明显,每类故障无重合边界,且类内间距较小。由以上分析可知,本文模型具有强大的自适应特征提取能力,提升了故障诊断的准确率。

图10 不同模型的输出特征可视化

4 结束语

本文提出的基于深度残差收缩网络的风力发电机齿轮箱故障诊断方法,能够有效解决风力发电机齿轮箱特征提取困难、故障识别准确率低的问题。通过实验验证及结果对比分析,得出以下结论:

a.将软阈值化嵌入到神经网络中,以消除冗余信息,且网络能够自动设置软阈值化的阈值,无需人工设定。齿轮箱实验表明,该方法能去除冗余特征并有效提取深度故障特征,模型泛化能力得到提高。

b.深度残差收缩网络能够自动提取原始信号的高阶特征,无需手动特征提取、特征选择,真正实现了智能化诊断。

c.实验结果表明,本文模型在变工况条件下实现了齿轮箱故障的准确识别,为风电齿轮箱的智能诊断提供了参考,具有较好的工程实际应用价值。