基于高速开关阀的湿式离合器缓冲控制系统研究

2023-03-01马克凡王立勇唐长亮贾然

马克凡, 王立勇, 唐长亮, 贾然

(北京信息科技大学现代测控技术教育部重点实验室, 北京 100192)

0 前言

湿式离合器是大功率液力机械传动装置中重要的传动部件,其工作状态直接影响设备的安全可靠运作。湿式离合器依靠其摩擦副挤压产生的摩擦力实现力矩的传递。其传递力矩的大小主要取决于摩擦副的摩擦因数和离合器的接合油压。由于摩擦因数直接取决于摩擦副的材料和结构,不能随意改变,而接合油压可以灵活地控制,因此合理地控制换挡过程中接合油压的变化,能够有效地限制变速箱转矩扰动、降低换挡冲击、减少功率损失、提高换挡质量[1-5]。

为得到良好的换挡品质,研究人员在湿式离合器接合油压控制方面进行了大量研究。陈漫等人[6]将湿式离合器接合油压控制过程划分成3个阶段,分别是快速充油阶段、缓冲升压阶段和阶跃升压阶段。其中快速充油阶段油液推动活塞移动,以消除摩擦副之间的间隙,接合迅速;缓冲升压阶段摩擦副产生滑摩,接合缓慢;阶跃升压阶段摩擦副完成滑摩并刚性连接,接合油压迅速上升至系统稳定工作油压。该三段式油压控制方法有效降低了离合器接合过程中的功率损失,减少冲击扰动,大大提高了湿式离合器的接合品质。

为实现三段式接合油压控制,一种机械式液压缓冲阀被设计并应用于离合器接合控制。该类缓冲阀制造成本低、控制简便,但其输出油压受自身油孔直径、弹簧刚度等多种机械因素的影响较大,控制精度及灵活性不足[7-9]。为增强湿式离合器控制效果,以电液比例阀为先导阀的液压缓冲系统被广泛应用于离合器控制中。在此基础上研究人员对其控制信号进行了优化,使得比例阀在控制离合器接合过程中能够有效降低油压波动,减小冲击,提高接合品质[10-11]。电液比例阀虽具有较好的控制精度和灵活性,但成本相对较高,对油液污染十分敏感,在极端恶劣工况下的控制可靠性降低。因此,为了进一步提高离合器控制的精度及可靠性,越来越多的液压控制系统选择使用高速开关阀替代电磁比例阀[12]。高速开关阀只有开、关2种工作状态,其工作过程简单、抗污能力强,且制造成本低,可实现微流量和小压力输出情况下快速精准地控制系统输出流量和压力[13],但由于高速开关阀普遍工作压力低、通流流量小等问题,不能直接参与控制离合器等大流量设备[14]。

针对上述问题,本文作者以高速开关阀为先导阀体设计了一种湿式离合器接合油压控制系统,采用高速开关阀为先导阀体,控制主阀位移[15],实现湿式离合器接合的缓冲控制。

1 液压控制系统

1.1 液压控制系统结构

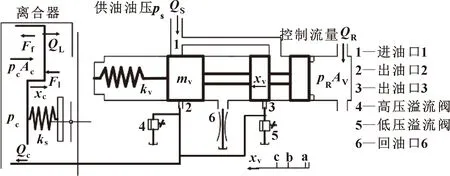

湿式离合器液压控制系统结构如图1所示,其组成包括两部分:由油泵R、过滤器、单向阀、溢流阀、高速开关阀组成的控制油路;由油泵C、过滤器、主阀油腔、主阀、低压溢流阀、高压溢流阀组成的充油油路,以及一些辅助液压元件。

图1 液压控制系统结构

1.2 高速开关阀控制原理

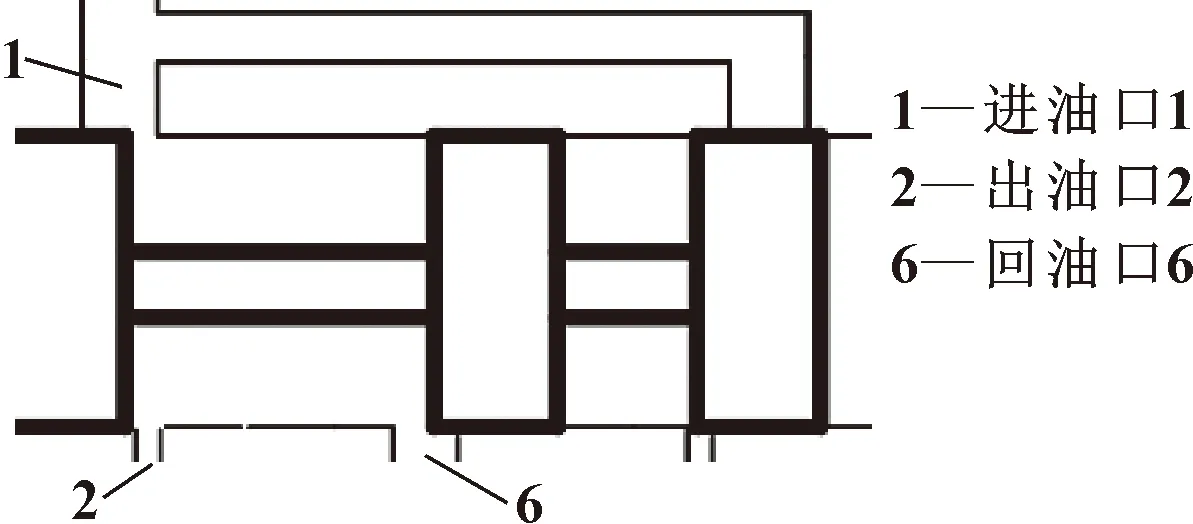

高速开关阀作为先导阀体控制油路输出流量,控制油路输出的流量进入充油油路的主阀油腔产生液动力推动主阀移动。该液压控制系统选用常开型电磁式高速开关阀,开关阀采用PWM信号(脉宽调制信号)控制。开关阀结构如图2所示,其工作原理为当输入信号为低电平时,开关阀阀芯在弹簧力和液压力的作用下压紧在最左端,此时阀口打开,进油口与出油口联通,控制油路的油液经高速开关阀阀口全部回流入油箱;主阀油腔无流量输入不产生油压,主阀不发生位移。当输入信号为高电平时,开关阀线圈通电产生吸力,推动阀芯克服液压力和弹簧力向右运动,此时阀口关闭,进油口与出油口断开;控制油路油液进入主阀油腔产生压力,推动主阀产生位移。

图2 高速开关阀结构

1.3 液压控制系统主阀工作原理

液压控制系统主阀工作原理如图3所示。

图3 主阀阀芯工作原理

高速开关阀不通电,控制油路油液全部由高速开关阀回流入油箱。此时主阀阀芯在回位弹簧作用下压紧在最右端,各油口不联通,离合器不充油。

高速开关阀输入信号,控制油路油液流入主阀油腔,流量为QR,油腔内产生液压力pR,此时主阀阀芯在液压力作用下克服回位弹簧弹力开始向左移动,位移为xv。当主阀右端端面位移在ab段时,阀座进油口1与出油口3联通,此阶段离合器在离合器油泵C输出流量Qs(即进入离合器活塞腔流量Qc)作用下快速充油。为保证该阶段下离合器系统压力不会超过快速充油阶段所需要的最大压力,在出油口3处设计低压溢流阀。

当主阀右端端面位移在bc段时,阀座进油口1与出油口2和回油口6联通,如图4所示。进油口油液一部分通过出油口2进入离合器活塞腔,流量为Qc,另一部分通过回油口流入油箱。在此行程阶段,阀体处于双边节流状态(进油口、回油口均处于临近关闭但并未完全关闭状态),使离合器接合油压能够线性缓慢上升,达到离合器接合的缓冲升压阶段。

图4 双边节流时主阀位置

主阀右端端面行驶过bc段后,阀座进油口1与出油口2联通,油液全部进入离合器活塞腔,进油口开口量增大,离合器油压阶跃升高,此阶段离合器完成阶跃升压阶段。

2 系统建模

2.1 高速开关阀

高速开关阀电路的电压平衡方程:

(1)

式中:L(x)为控制线圈电感;x为阀芯位移;R为控制线圈电阻;i为控制线圈产生的电流。

线圈产生的电磁吸力为

(2)

式中:u0为空气中的导磁率;S0为气隙面积;n为控制线圈匝数;li为气隙长度。

对阀芯产生的液动力:

Fs=2CdCVωΔp

(3)

式中:Cd为阀口流量系数;CV为阀口速度系数;ω为阀口面积梯度;Δp为阀口压降。

高速开关阀阀芯动力学方程:

(4)

式中:m为阀芯及衔铁质量;B为油液黏性阻尼系数;Fk为弹簧力;

流经高速开关阀阀口的流量方程为

(5)

式中:Cd为阀口流量系数;A0为阀口的通流面积;Δp为阀口压降;ρ为油液密度。

(6)

2.2 液压泵方程

液压系统中支路油液与湿式离合器接合过程中的油液均靠液压泵提供动力,流量方程为

Qp=npVpη

(7)

式中:Qp为液压泵输出流量;np为液压泵电机转速;Vp为液压泵排量;η为液压泵容积效率。

2.3 溢流阀方程

溢流阀正常工作,只有当油液压力大于开启压力pk时才开始溢流,其余时间Qy=0。

(8)

式中:Cd为溢流阀阀口流量系数;d1为溢流阀阀口直径;ps为系统油压;k为溢流阀弹簧刚度;α为溢流阀阀芯半锥角。

2.4 液压系统主阀阀芯动力学方程

主阀油腔产生液压力推动主阀阀芯运动,动力学方程如下:

(9)

式中:AV为主阀端面面积;mV为主阀阀芯质量;x0为主阀阀芯初始位移;xV为主阀阀芯位移;cV为主阀阀芯阻尼;kV为主阀阀芯弹簧刚度;pL为主阀左侧压力。

2.5 湿式离合器接合动力学方程

根据离合器活塞受力情况的不同,得出摩擦片和钢片在靠近过程与压紧形变过程的活塞动力学方程:

(10)

Fl=pcAc

(11)

式中:pc为油缸内压力;Ac为活塞作用面积;mc为活塞质量;cc为阻尼系数;ks为回位弹簧刚度;λ0为弹簧初始压缩量;ksc为摩擦元件形变刚度;Ff为密封圈动摩擦力;Fl为油液离心压力。

公式(10)表征离合器活塞克服弹簧力与摩擦力,摩擦片和钢片逐渐靠近的过程。公式(11)表征摩擦片和钢片贴紧后受力形变的过程。

2.6 控制油路流量平衡方程

控制油路中液压泵输出总流量等于推动主阀阀芯的流量、流经高速开关阀的泄漏流量以及溢流阀流量。QP是液压泵输出流量为定值,满足流量平衡方程:

QP=QR+QV+QY

(12)

式中:QR为推动主阀阀芯油液流量;QV为高速开关阀泄漏的流量;QY为溢流阀流量。

(13)

式中:β为油液弹性模量;VV0为主阀油腔初始容积。

2.7 离合器接合过程的流量平衡方程

离合器油缸内油液来自油泵C,建立湿式离合器的流量平衡方程如下:

QP2=Qc+Qh/Qd+Qe+QL

(14)

式中:Qc为推动活塞油液流量;Qh为高压溢流阀流量;Qd为低压溢流阀流量;Qe为油管容积引起的流量变化;QL为油缸卸油孔流量。

根据上述方程,利用MATLAB仿真环境计算求解了高速开关阀的流量特性、主阀阀芯位移以及离合器接合油压。

3 仿真结果

3.1 高速开关阀流量特性

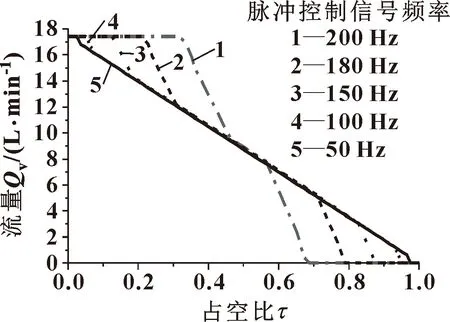

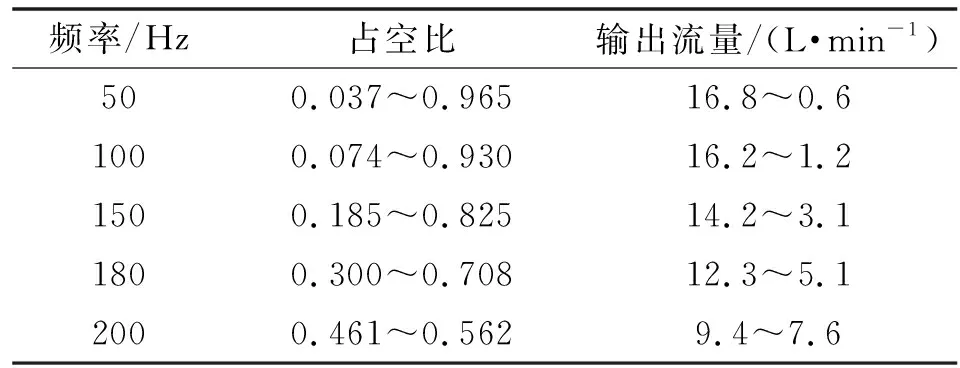

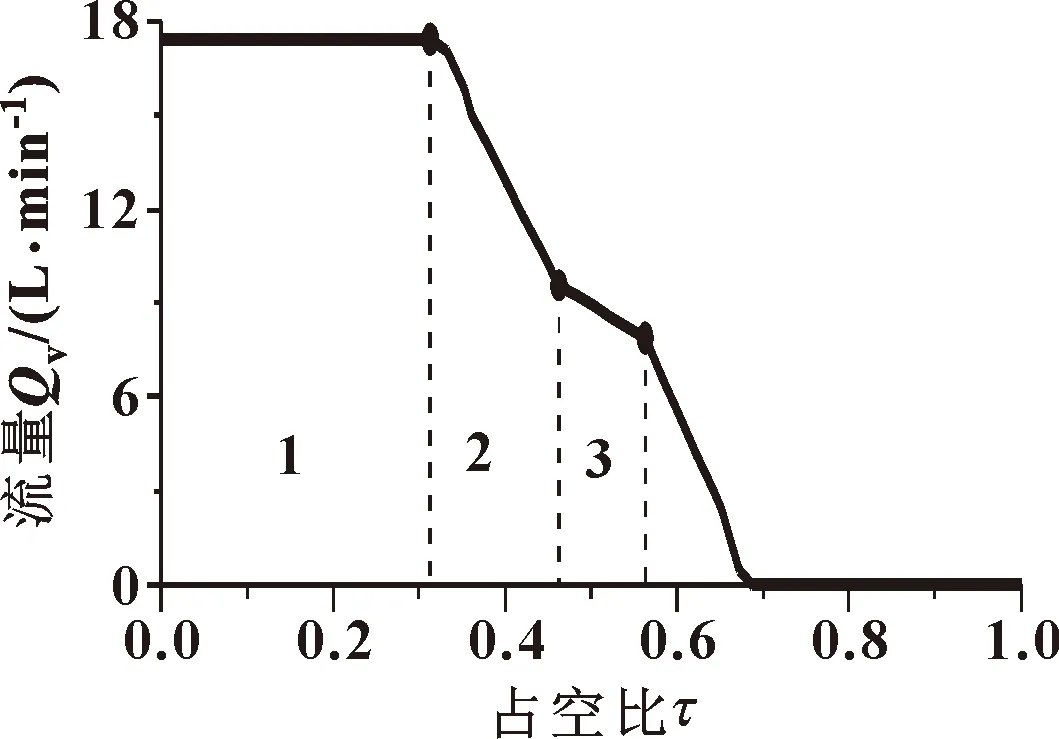

如图5所示,负载压力一定时,脉冲控制信号的占空比增大,高速开关阀的通过流量减小,并在一定范围内具有良好的线性关系。脉冲控制信号的频率对高速开关阀的流量特性具有较大影响;频率增大,流量特性的线性区间减小,如表1所示。

图5 0.9 MPa负载压力下高速开关阀流量特性

表1 不同频率下高速开关阀的线性控制范围

如图6所示:随着负载压力增大,高速开关阀的最大通过流量增大。当负载压力为0.9 MPa时,最大通过流量为17.6 L/min;当负载压力为0.3 MPa时,最大通过流量为10 L/min。系统所选用高速开关阀的最大负载压力为0.9 MPa,由于湿式离合器在稳定接合时所需要的最大压力远远大于0.9 MPa,高速开关阀不可以直接用于控制湿式离合器接合。因此,该系统使用高速开关阀为先导阀驱动主阀阀芯来控制离合器接合。

图6 不同负载压力下高速开关阀流量特性

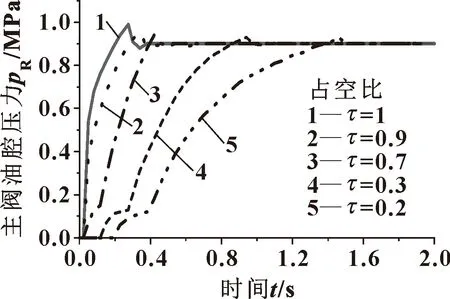

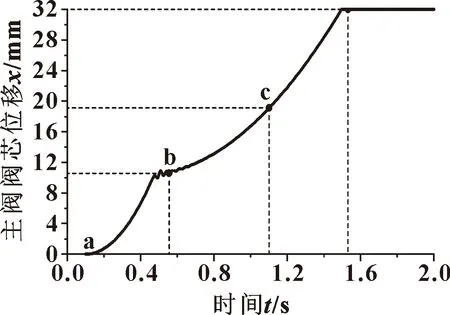

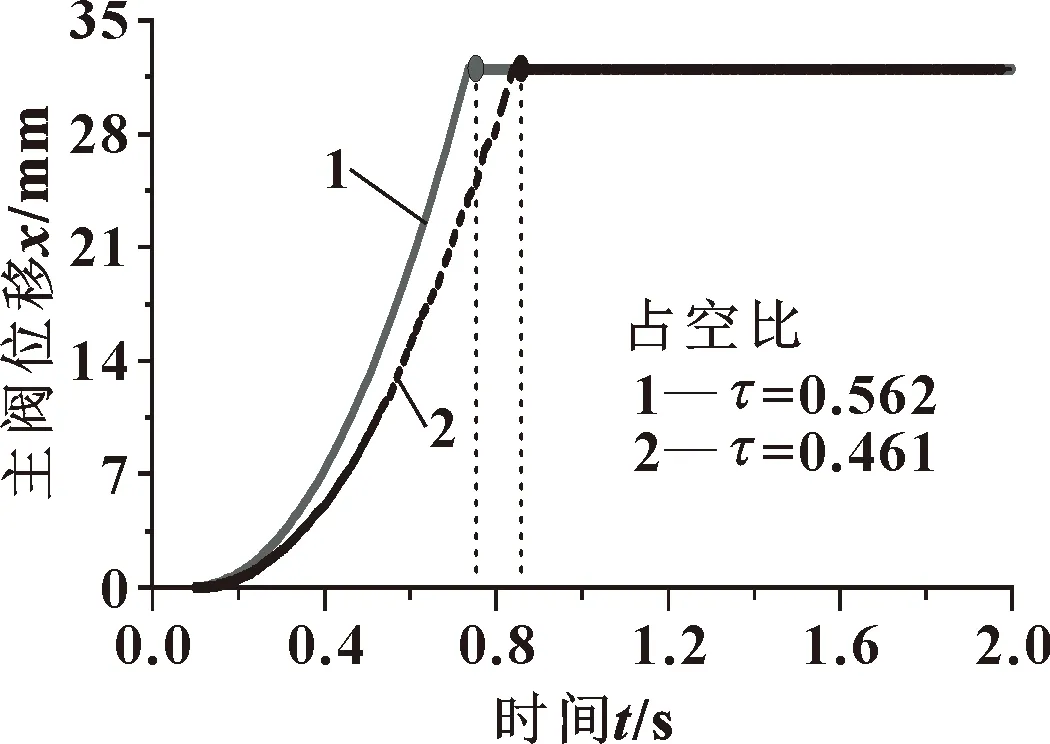

3.2 主阀阀芯运动分析

主阀运动位移与主阀油腔压力变化如图7和图8所示。由图7可知,主阀油腔压力达到0.13 MPa,阀芯开始克服回位弹簧的弹性力发生位移;压力达到0.9 MPa,溢流阀打开,稳定控制油路的系统压力,保持高速开关阀的工作环境压力。从图8可以看到:主阀油腔压力到达0.86 MPa时,主阀阀芯运动到最大位移处。

图7 不同占空比下主阀油腔压力

图8 不同占空比下主阀位移

给定控制信号的占空比越大,主阀油腔压力达到稳定所用的时间越短,主阀运动到最大位移所用的时间越短,数据详见表2。

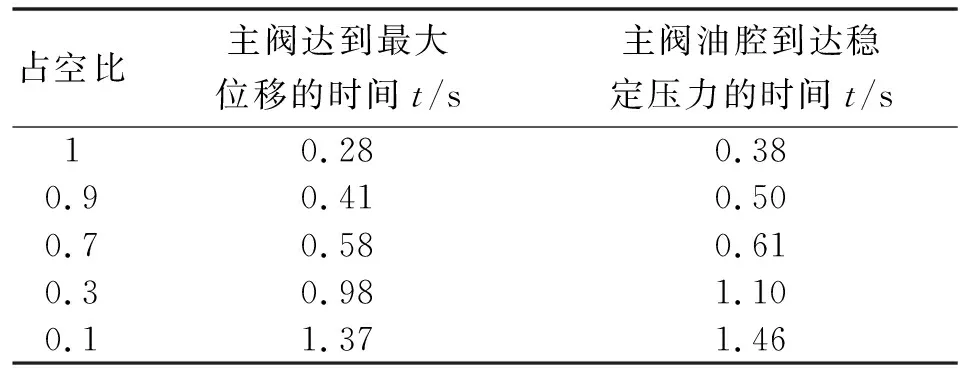

表2 不同占空比下主阀动作时间

3.3 给定控制信号下的阀芯位移

根据湿式离合器接合不同阶段,选用占空比信号,控制该接合阶段对应主阀位移区间的运动时长,控制离合器的充油过程。初步试用信号频率为50 Hz,信号占空比详见表3,信号如图9所示。

表3 控制信号占空比

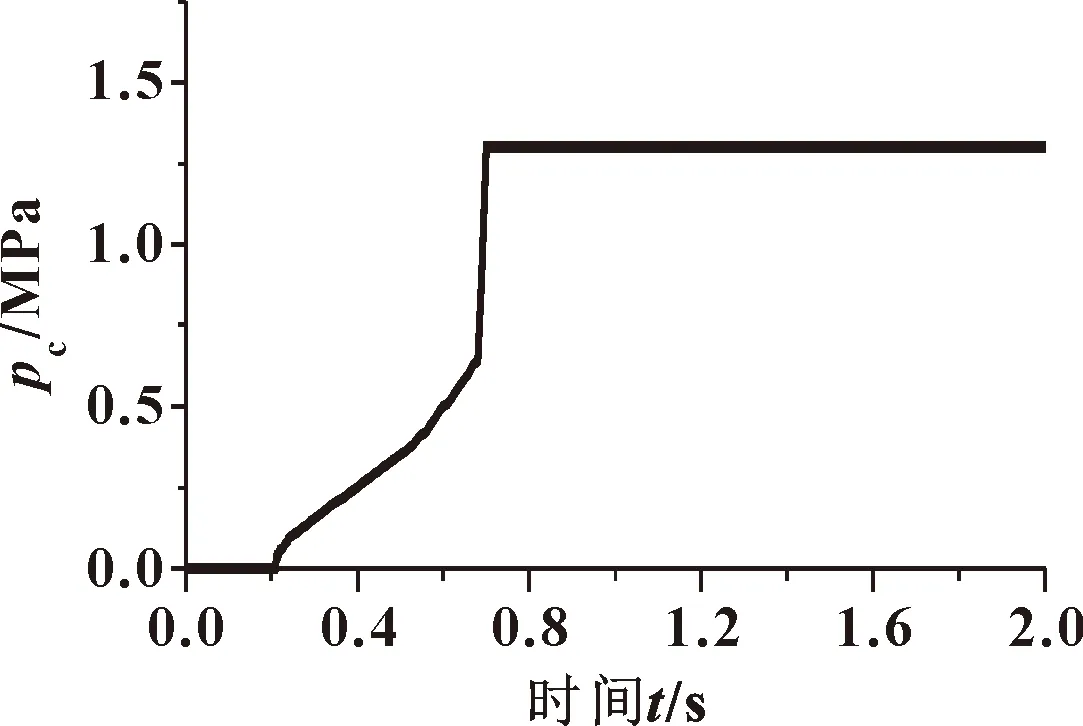

图9 控制信号

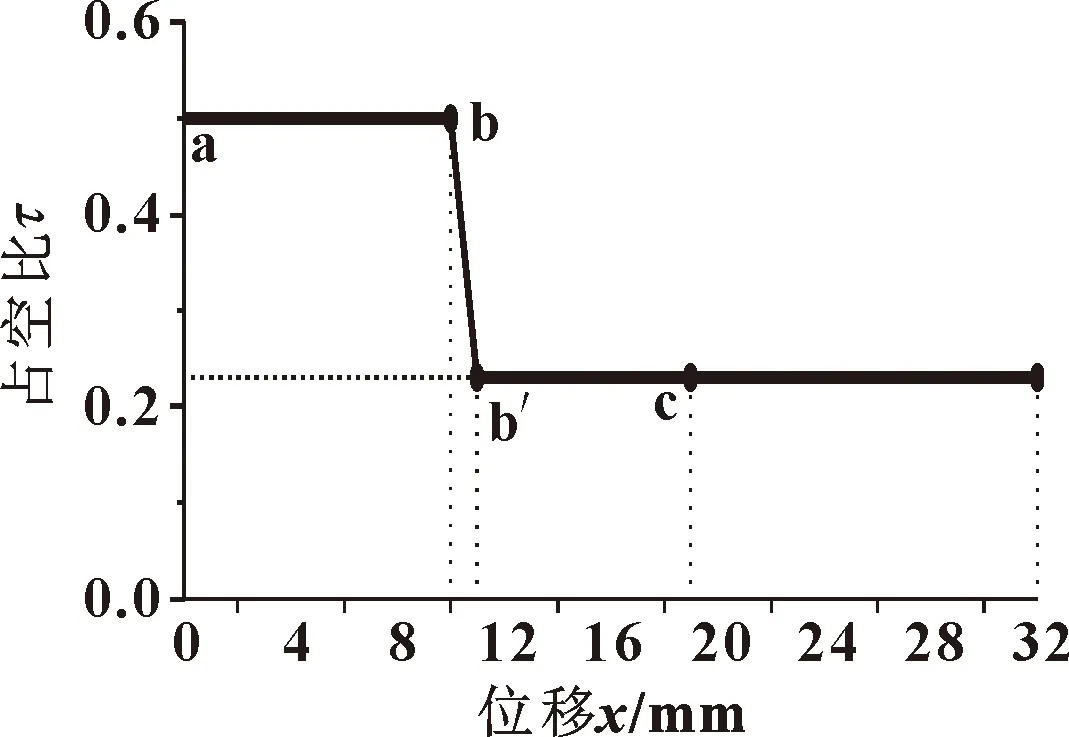

图10所示为主阀阀芯随信号的位移曲线,控制开始后的0.18~0.55 s,主阀阀芯在ab区间快速运动,在0.6 s进入bc区间,并缓慢运动到最大位移处。图11所示为该液压系统输出接合油压pc:0~0.6 s接合油压快速上升到0.4 MPa;0.6~1.15 s接合油压从0.4 MPa缓慢上升到0.7 MPa;1.15~1.28 s接合油压快速上升到1.3 MPa。接合油压明显呈“快-慢-快”三段式上升。

图10 主阀阀芯位移

图11 湿式离合器控制油压pc

结合液压系统分析,当主阀阀芯位移处于ab段时,阀体进油口与离合器油道联通,离合器快速充油,当压力达到0.4 MPa时低压溢流阀工作,保持快速充油阶段油压;主阀阀芯位移处于bc段时,阀体进油口与离合器油道和回油口联通,阀体处于双边节流状态,接合油压缓慢上升,离合器缓冲升压;主阀阀芯位移越过bc段,阀座进油口与离合器油道联通,且进油口开口量增大,离合器油压阶跃升高。该液压系统实现了湿式离合器接合油压三段式上升的缓冲控制。

3.4 高频信号下的主阀响应

由第3.1小节可知,给定脉冲控制信号的频率越大,高速开关阀输出流量的线性可控区间越小。如图12所示,给定控制信号频率为200 Hz,高速开关阀的控制区域可划分为3个区间,1区、2区、3区。1区开关阀输出流量不随控制信号发生改变, 2区开关阀输出流量随信号做非线性变化,仅3区间开关阀输出流量随信号线性变化。

如图13所示,控制信号频率为200 Hz,选取1区内任一占空比作为液压控制系统输入信号。τ<0.31时,主阀阀芯无动作。τ>0.67时,主阀阀芯总是以最快速度移动到最大位移处,且在1区间内任意选取占空比大小,主阀运动状态不随信号变化而改变,因此该信号区间液压系统输出不可控。2区间为非线性控制区间,该区间不能利用控制信号对主阀进行精准控制,故该区间仍为不可控区间,不做讨论。

图12 200 Hz控制信号下的开关阀输出特性

图13 200 Hz下1区信号控制的主阀位移响应

如图14所示,高速开关阀的线性可控占空比区间为0.461~0.562,在此区间内给定控制信号,主阀的运动时间最快为0.73 s(τ=0.562)、最慢为0.86 s(τ=0.461),时间变化范围仅有0.13 s。

图14 200 Hz下给定控制信号的主阀位移响应

从离合器接合角度分析,如图15所示,在频率为200 Hz的控制信号下,无论如何改变控制信号,主阀运动时间均很快,导致油道开闭速度快,油压上升速度极快,不能有效控制油压上升。主阀只能实现开关功能,控制湿式离合器油道的开闭,不能实现湿式离合器充油油压的分段控制,故该频率下无法完成湿式离合器接合油压的缓冲控制。

图15 200 Hz下湿式离合器控制油压pc

如图16所示,给定控制信号频率为150 Hz,高速开关阀的线性可控区间拓宽,占空比区间为0.185~0.825,主阀运动时间最快为0.43 s(τ=0.185)、最慢为1.38 s(τ=0.825),可控时间变化范围拓宽,该频率下可以对主阀运动进行精准控制。

图16 150 Hz线性区间控制信号下的主阀位移响应

由上述分析可知:随着控制信号频率减小,高速开关阀的线性可控范围增大,液压系统对湿式离合器接合油压的缓冲控制效果越好。

4 结论

文中基于电磁式高速开关阀设计了一种用于湿式摩擦离合器的液压缓冲控制系统。通过计算证明该液压系统能够对湿式离合器接合进行缓冲控制,实现接合油压三段式缓冲上升。

该液压系统在高频信号下无法有效完成湿式离合器接合油压缓冲控制,在低频信号下有较好的控制精度。该系统通过改变控制信号占空比的大小,控制湿式离合器接合过程,使接合控制更为灵活,为优化控制提供了理论依据。