基于MATLAB/Simulink的压裂泵流量脉动抑制研究

2023-03-01李永涛木合塔尔克力木杨波

李永涛,木合塔尔·克力木,杨波

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

0 前言

随着压裂泵在石油和非常规化石能源开采中的广泛应用,压裂泵长时间处于一种高压大流量的工作状态,同时由于压裂泵往复运动特性,致使其产生严重的流量脉动及压力脉动,并造成易损件磨损失效[1-2]、设备及管线的振动和噪声[3-4]等问题,进而影响压裂设备的工作效率[4-6]。因此,需要采取有效措施抑制压裂泵的流量脉动。

虽然上述研究在试验和仿真研究中,对于液压泵的流体脉动已经有很好的抑制效果,但是考虑到工程实际的成本及处理脉动的实际能力,特别是处理压裂泵这一类大型超高压大流量工程机械装备的流体脉动问题,上述研究并不是非常适用。因此,本文作者基于MATLAB/Simulink仿真软件,提出了一种基于普通皮囊式蓄能器和增压缸的组合式抑制流体脉动方法,研究它对压裂泵脉动的抑制特性。借助MATLAB/Simulink建立压裂泵及蓄能器抑制脉动的数学模型,通过Simulink仿真,对其脉动抑制特性进行对比分析,结果表明此脉动抑制方法对于压裂泵的流量脉动具有很好的抑制效果。

1 压裂泵脉动机制

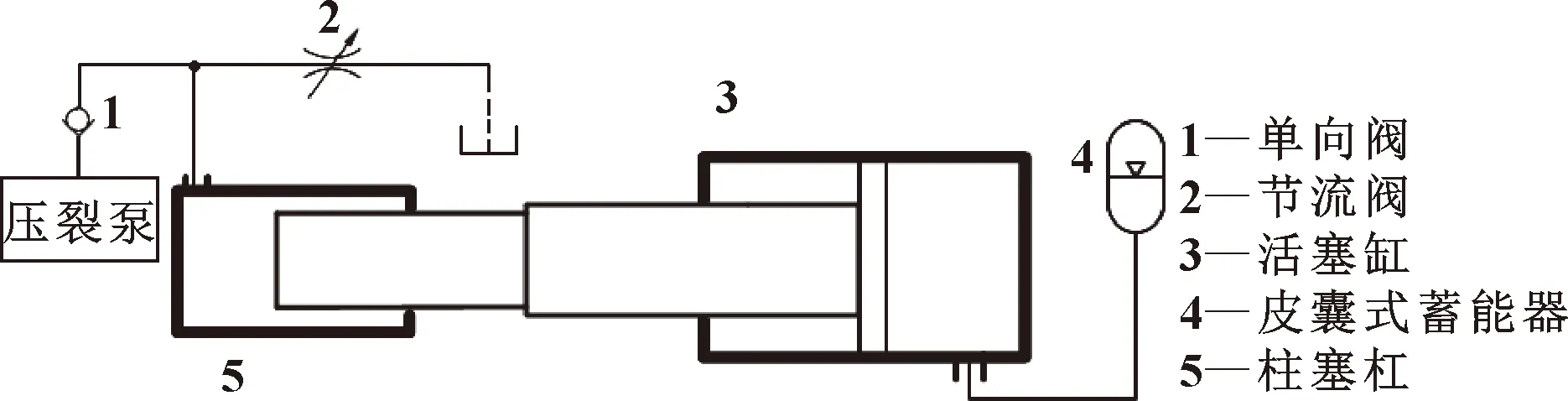

图1所示为液压驱动式压裂泵系统,该压裂泵流量的输出依赖于3组液压缸的往复运动。由于压裂泵在压裂施工时,负载为地层裂缝,其加载特性类似于节流阀加载,故采用节流阀作为系统负载。

图1 压裂泵系统原理

但是这种形式的压裂泵有非常严重的流量脉动以及由流量引起的压力脉动。而压裂泵的流体脉动具体表现在以下3个方面:

(1)液压缸的换向、加速启动及减速停止导致输出流量的波动;

(2)油缸之间的运动不平稳、运动滞后导致3组液压缸各自输出流量的脉动;

(3)三位四通换向阀、排液和吸液单向阀在加工制造上的偏差导致换向阀之间换向时间的差异以及排液和吸液单向阀启闭特性的差异,导致3组液压缸各自输出流量的脉动。

2 压裂泵脉动抑制回路数学模型

2.1 脉动抑制原理

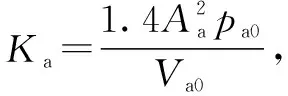

因压裂泵工作时,基本长时间处于一种高压大流量的工作环境,因此,针对压裂泵的流体脉动,采用液压缸和蓄能器串联组合式脉动抑制方法。具体压裂泵流体脉动抑制回路如图2所示,在压裂泵的出口先并联一组液压缸实现减压,再接入普通蓄能器抑制流量脉动,充分发挥其抑制脉动的作用。

图2 压裂泵脉动抑制回路

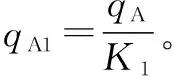

2.2 蓄能器连接管路中油液力平衡方程

假设压裂泵输出压力为pp,液压缸出口压力为pA1,蓄能器入口压力为pA2。以前管路中压裂液为研究对象,有

pA1=K1pp

(1)

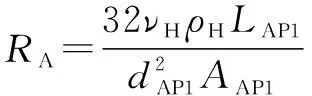

(2)

2.3 蓄能器流量平衡方程

由于蓄能器气腔体积Va的变化影响进入其压裂液流量qA1的大小,故可得

(3)

2.4 蓄能器气体状态方程

假设蓄能器气腔的初始体积为Va0、初始压力为pa0、瞬时压力为pa,蓄能器瞬时体积为Va,根据气体状态方程可得,

(4)

式中:k=1.4。将式(4)在初始状态时泰勒展开并略去高次项,有

(5)

2.5 蓄能器液腔力平衡方程

假设蓄能器入口压力为pA2,气腔压力为pa,以液腔中压裂液为研究对象[12],有

(6)

2.6 压裂泵输出流量平衡方程

假设压裂泵流量为qp,通过节流阀流量为qT,液压缸流量为qA,输出管路的长度为LP1,输出管路通流截面积为AP1。由于从节流阀输出的压裂液直接流回压裂液箱,从流量守恒的角度考虑,有

(7)

(8)

式中:EH为压裂液体积弹性模量;CdT为节流阀流量系数;AT为节流阀开口面积。

2.7 压裂泵系统稳态方程

假设压裂泵系统处于稳定时,稳态压力为p0,通过节流阀的稳态流量为qT0,将qT在稳态点qT0泰勒展开,并略去高次项,有

(9)

(10)

将式(10)代入式(7),得

(11)

3 压裂泵脉动抑制回路传递函数

3.1 压裂泵流量脉动抑制传递函数

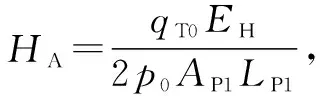

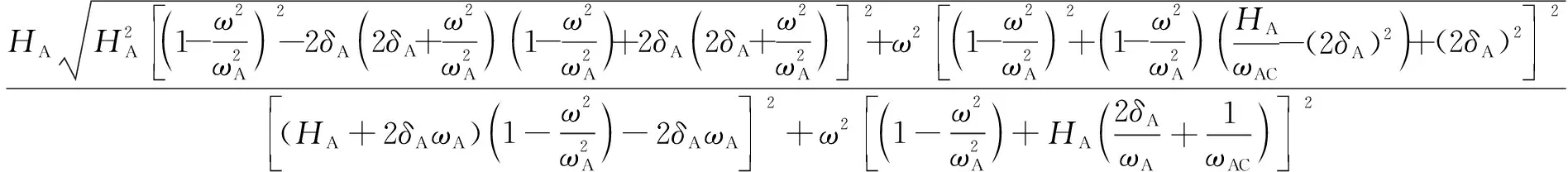

将式(1)—(11)化简并线性化处理[13],可得通过节流阀的流量与压裂泵输出总流量之间的传递函数,有

(12)

3.2 压裂泵流量脉动抑制幅频特性

(13)

由式(13)可知,脉动抑制回路抑制流量脉动的效果与压裂泵脉动角频率ω有关,且当ωA=ω时,流量脉动幅值比存在极小值,具体如式(14)所示:

(14)

综合式(12)—(14)可知:蓄能器容积和预充气压力、管路参数、压裂液的密度、负载均可影响脉动抑制回路对流体脉动的抑制效果。但是考虑到实际工程应用中,系统管路参数、压裂液密度、泵的脉动角频率和系统负载工况等均已确定且难以调整,所以只能考虑从蓄能器的结构参数和工作参数方面抑制系统的流量脉动。文中则从蓄能器有效容积和预充气压力方面研究其脉动抑制特性。

4 压裂泵脉动抑制仿真研究

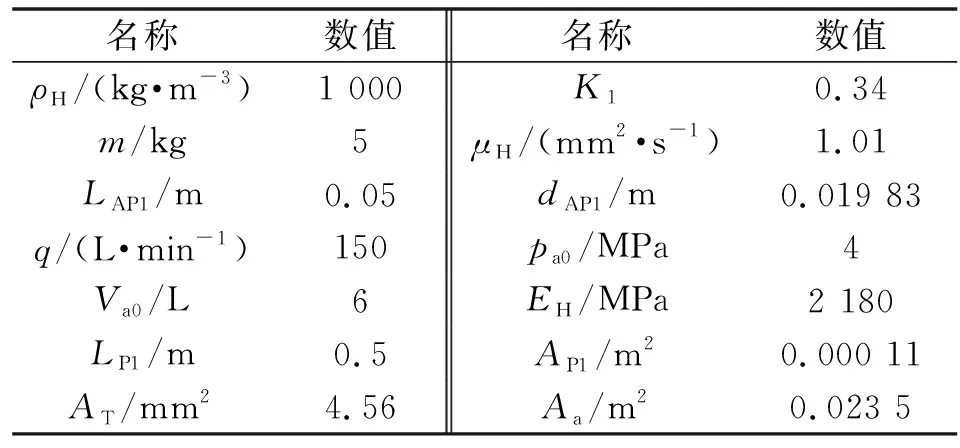

通过MATLAB/Simulink建立压裂泵及脉动抑制回路的数学模型,对无脉动抑制回路和有脉动抑制回路时压裂泵流体脉动进行仿真。具体参数设置如表1所示。

表1 仿真参数

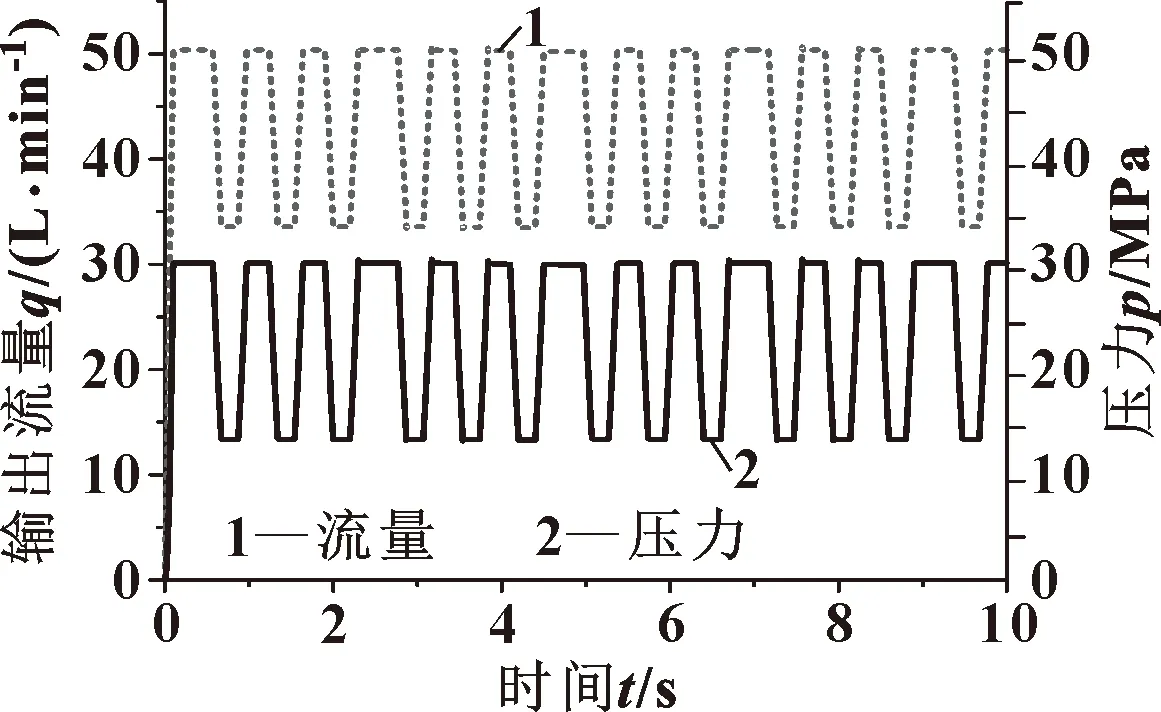

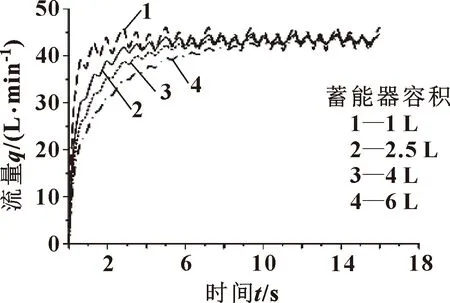

无脉动抑制回路、给定压裂泵输入流量q和节流阀开口AT时,压裂泵的输出特性见图3,其输出流量和压力脉动率分别为39.99%和76.93%。

图3 压裂泵输出流量及压力脉动特性

相同输入流量和负载条件下,加入脉动抑制回路后,当流量波动稳定时的流量脉动仿真结果如下:

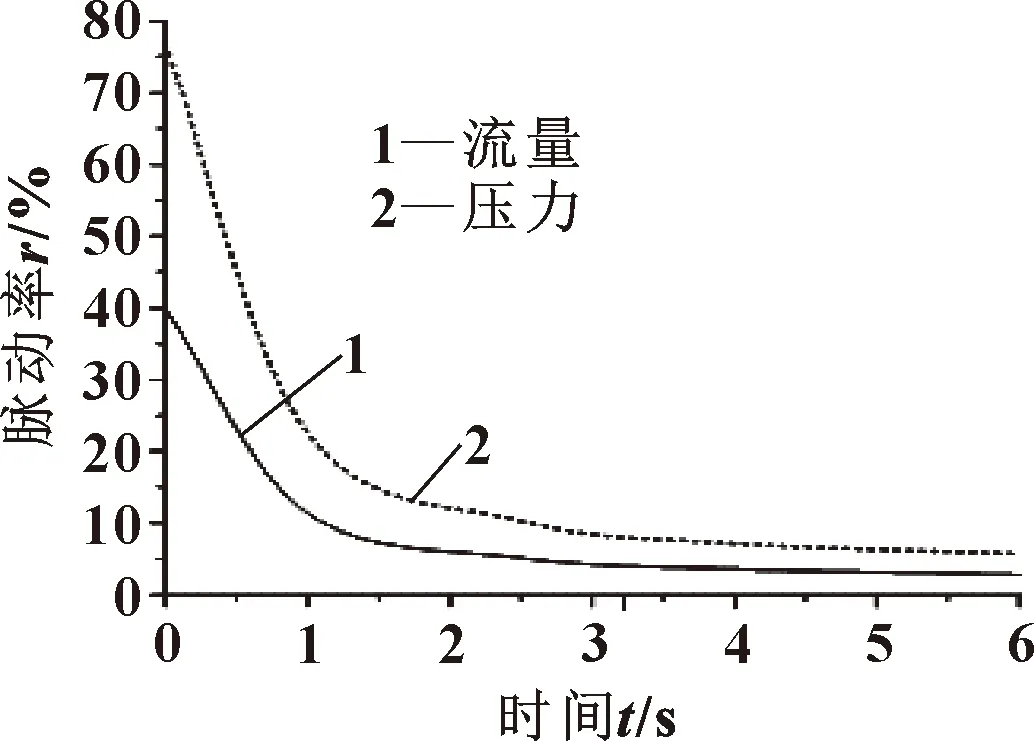

图4和图5分别为蓄能器预充气压力为4 MPa、不同容积对应的流量脉动曲线、流量脉动率及压力脉动率变化曲线。由图4可得:当蓄能器容积分别为1、2.5、4、6 L时,对应压裂泵输出流量最大为46.06、44.62、44.22、43.86 L/min,最小为41.09、42.42、42.62、42.79 L/min。由图5得:对应流量和压力脉动率分别为11.40%、5.05%、3.68%、2.47%和22.72%、10.13%、7.37%、4.89%。由上述结果可知,蓄能器预充气压力一定,容积的增大使得脉动抑制回路对流量及压力脉动的抑制能力越强;但是容积的增大,系统流量脉动稳定越缓慢,同时也增加设备占用空间,因此需合理选择蓄能器容积。

图4 脉动抑制回路流量脉动(不同蓄能器容积)

图5 压裂泵流量与压力脉动率(不同蓄能器容积)

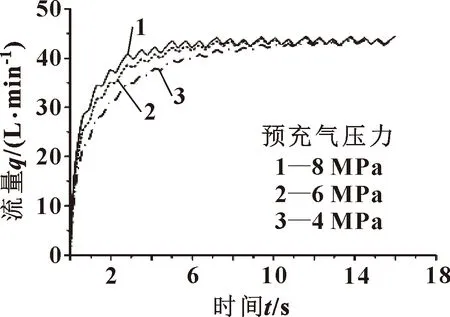

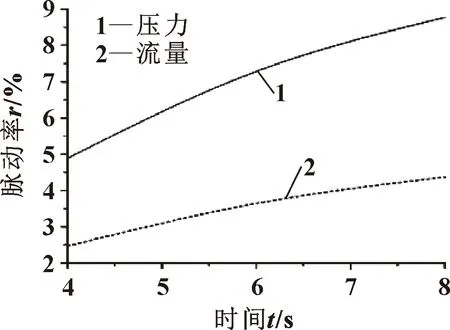

图6和图7为蓄能器容积为6 L、当流量波动稳定时不同预充气压力对应的流量脉动曲线、流量脉动率及压力脉动率变化曲线。由图6得:当蓄能器预充气压力分别为4、6、8 MPa时,对应压裂泵输出流量最大为43.86、44.20、44.44 L/min,最小为42.79、42.62、42.53 L/min。由图7得:对应流量脉动率和压力脉动率分别为2.47%、3.64%、4.37%和4.89%、7.28%、8.77%。由上述结果可知:蓄能器容积一定,预充气压力的增加使得脉动抑制回路对流量及压力脉动的抑制效果越差。但是蓄能器预充气压力越小,其等效气体弹簧刚度越小,同样也影响系统流量脉动的快速性、稳定性,因此需选择合适的预充气压力。

图6 脉动抑制回路流量脉动(不同预充气压力)

图7 流量与压力脉动率(不同预充气压力)

综上所述,蓄能器-增压缸组合式脉动抑制回路可有效抑制压裂泵的流量和压力脉动,但是蓄能器过大的容积和较小的预充气压力都会致使蓄能器气体弹簧刚度减弱,进而影响流量脉动的快速性、稳定性。因此,考虑到脉动抑制的快速稳定性及效果最大化,应合理匹配蓄能器的容积和预充气压力。

5 结论

建立了压裂泵及蓄能器-增压缸组合式抑制压裂泵流量脉动回路的数学模型,经过理论分析和仿真对比结果得出:

(1)蓄能器-增压缸组合式脉动抑制回路可有效抑制压裂泵流量脉动,当蓄能器预充气压力为4 MPa、容积为6 L时,可将流量和压力脉动率分别从39.99%和76.93%降至2.47%和4.89%;

(2)应合理匹配蓄能器的容积和预充气压力,使脉动抑制快速稳定及效果最大化。