配流阀可靠性设计技术研究

2023-03-01司国雷邓建辉陈君辉李侃尹大禹

司国雷,邓建辉,陈君辉,李侃,尹大禹

(四川航天烽火伺服控制技术有限公司, 四川成都 610000)

0 前言

现代液压系统中,泵作为核心动力元件,广泛应用于航空、航天、船舶、石油、军事特种机器人等装备中。世界各国的液压元件制造厂都极为重视液压泵微小型化的技术,这也是未来液压发展的方向。从现有的应用情况及相关文献来看,国外微型高速高压柱塞泵已经产业化,并形成系列化。虽然我国从20世纪80年代至今在柱塞泵上的研究做了很多有益工作,取得一些进展,然而小型高速高压柱塞泵尤其是微型高速高压轴向柱塞泵国内鲜有厂家能够研制。国产的近似产品,存在寿命短、可靠性差以及体积庞大过于笨重等缺点[1-5]。

其中,阀式配流是柱塞泵产品中发展最早的配流方式,由于配流阀的密封性能好,易于获得高压,因此广泛应用于高压、超高压柱塞泵中。配流阀的性能直接影响到柱塞泵的整体性能,如工作压力、容积效率、抗污能力和噪声等。而高速高压微小型轴向柱塞泵的特殊性对配流阀的设计提出了更高的要求,直接影响该产品的寿命,要求配流阀的密封副材料有良好的抗冲击耐磨损能力,要求阀芯、阀座之间有较好的密封性,其中,柱塞泵高速特征对弹簧材料抗疲劳特性也有很高的要求。当前国内外研究学者主要着重于配流阀的材料匹配以及试验研究[6],很少针对配流阀固有可靠度方面的研究工作。本文作者主要基于概率统计理论及可靠性设计方法研究高速高压微小型轴向柱塞泵的配流阀固有可靠度,进一步开展影响因素分析,并通过研制样机试验验证[7]。

1 结构与故障模式分析

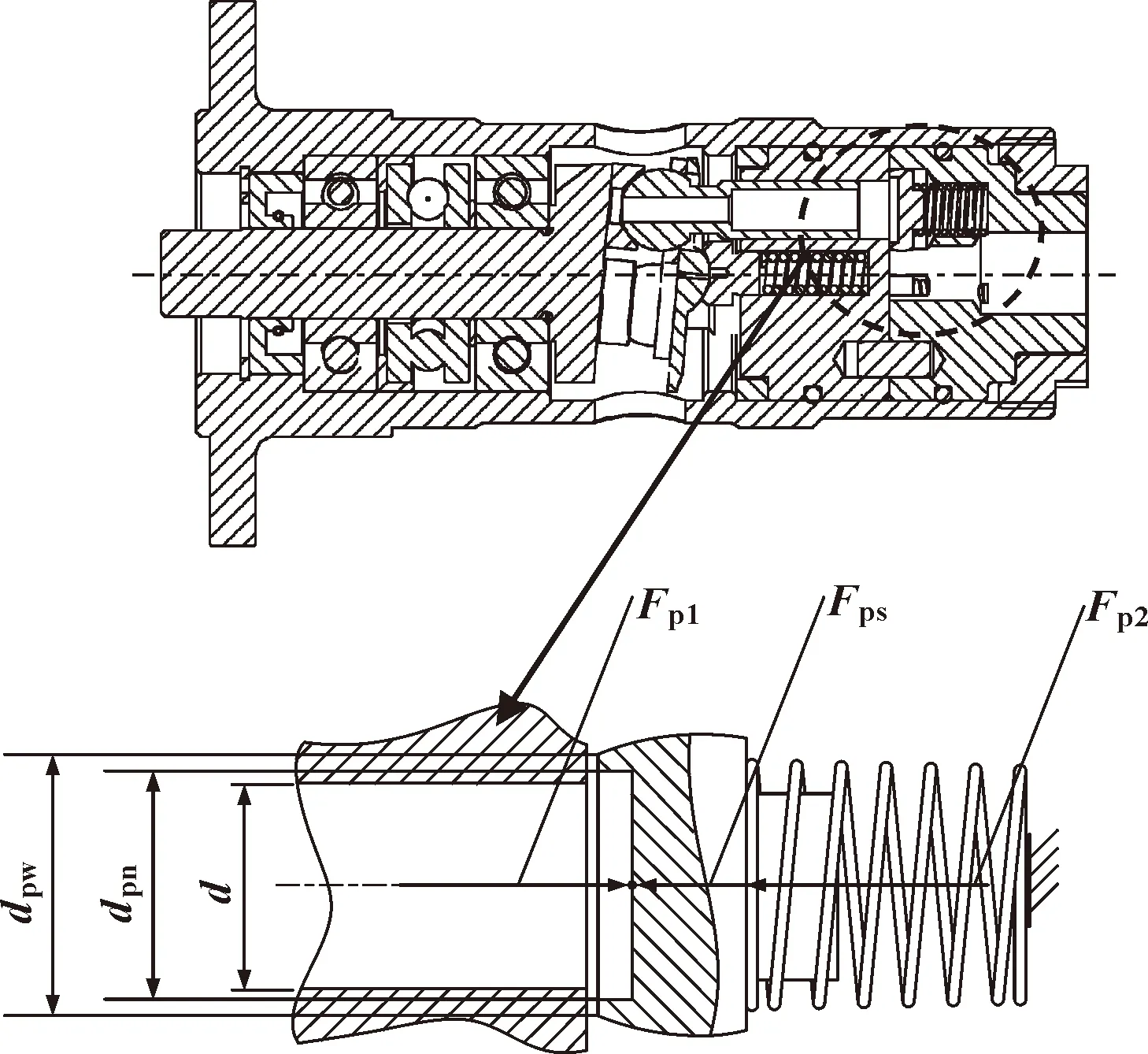

配流阀阀芯采用板式端面密封结构,如图1所示,其端部环形部分与缸体柱塞孔出油处端面构成端面密封副。随着柱塞的往复吸排油运动启闭状态亦发生变化,即柱塞排油时,配流阀阀芯打开,此时其端部环形部分与缸体柱塞孔出油处端面构成端面密封副作用消失,变成过流窗口,该阶段配流阀阀芯主要受流体压力及右端的弹簧力,对配流阀阀芯及其密封副不构成应力损伤;当柱塞吸油时,配流阀关闭,此时其端部环形部分与缸体柱塞孔出油处端面构成端面密封副起作用,此时,配流阀主要受弹簧力及流体高压力作用。随着柱塞周期往复运动,配流阀也周期启闭,在其端部环形部分易形成应力集中,常导致密封面受损,是配流阀故障的主要形式。虽然配流阀在开启转换到关闭过程,配流阀阀芯运动速度较高,但配流阀阀芯质量一般都很小,且运动位移很小,冲击引发的应力损伤不是主要因素。由于缸体端面硬度一般较配流阀阀芯环形端面硬度低,配流阀阀芯环形端面与壳体表面接触时,壳体表面粗糙度受频繁的周期应力作用导致密封面质量恶化引发泄漏;此外,配流阀弹簧主要作用是使配流阀回程,微型轴向柱塞泵每转1周,配流阀弹簧压缩1次,回弹1次,按额定转速5 000 r/min、累计使用寿命300 h计算出需高频往复9×107次,在高频往复伸缩过程中主要失效模式是弹簧的疲劳断裂[8-10],将使柱塞泵的配流功能失效。

图1 配流阀组成结构

2 可靠度计算方法

2.1 配流阀密封副抗疲劳可靠度计算

如图1所示,配流阀阀芯闭合时,忽略柱塞腔的负压作用,主要受缸体作用在配流阀阀芯上的支反力Fp1、泵出口压力pd作用在配流阀阀芯上的力Fp2及弹簧预紧力Fps。即:

Fp1=Fps+Fp2

(1)

得到配流阀与壳体接触应力为

(2)

设壳体材料屈服极限rpk=σsp1,以壳体发生塑性变形为临界条件,根据可靠性干涉理论,则以配流阀与壳体接触应力为度量的状态方程为

(3)

设基本随机参数向量X=[pdFp2dpwdpnrpk]T,则基本随机参数向量的均值向量E[X]和协方差矩阵C2[X]都是已知量,并设该随机参数向量服从正态分布,其矩阵表达式分别为

E[X]=[μpdμFp2μdpwμdpnμrpk]T

(4)

(5)

把状态函数gpk(X)对基本随机变量向量求偏导数,有

(6)

当已知基本随机参数X=[pdFp2dpwdpnrpk]T的前两阶矩时,可靠性指标βSM为

(7)

2.2 配流阀弹簧抗疲劳可靠度计算

配流阀弹簧主要受配流阀口液压力的作用,对于弹簧轴线的切面而言,法向既受到液压力力矩的作用,轴向又受到液压载荷的作用。设弹簧受力后所产生的剪切应力均匀分布在弹簧支撑圈上,则其应力τs为力矩和最大载荷对切面产生的剪应力之和,表示为

(8)

式中:ks为曲度系数,ks≈1+2ds/(3Ds);ds为钢丝直径,mm;Ds为弹簧中径,mm;fs为弹簧受轴向最大载荷,N。

配流阀弹簧的材料为1Cr18Ni9,根据其工作特性可知,其负荷特性属于Ⅰ类,即受变负荷作用,且工作循环次数大于106次,则该弹簧的剪切持久极限rs为

rs=0.577Kesσs-1

(9)

式中:σs-1为250 ℃环境试件的持久极限,MPa,σs-1≈0.34σb;Kes为应力集中修正系数。

根据应力强度干涉理论,rs表示弹簧的材料强度,以应力极限状态表示的状态方程为

gs(X)=rs-τs

(10)

设基本随机参数变量X=[dsDsfsrs]T,且这些基本随机参数变量的均值E[X]和协方差矩阵C2[X]都是已知量,并设该随机参数向量服从正态分布,其矩阵表达式分别为

E[X]=[μdsμDsμfsμrs]T

(11)

(12)

把状态函数gs(X)对基本随机变量向量求偏导数,有

(13)

当已知基本随机参数X=[dsDsfsrs]T的前两阶矩时,可靠性指标βSM为

(14)

3 配流阀可靠性特性分析

已知柱塞工作腔压力pd=(30×106,3.33×105)Pa,柱塞泵配流阀的弹簧预紧力Fp2=(3.6,0.133)N,配流阀密封面外径dpw=(8.62×10-3,1.67×10-5)m,配流阀密封面内径dpn=(7.2×10-3,1.67×10-5)m,壳体材料屈服极限rpk=(4.5×108,5×107)Pa,弹簧不锈钢丝(材料1Cr18Ni9)直径0.6 mm规格的A组抗拉强度为1 571~1 815 MPa,有ds=(0.6,0.012)mm,σb=(1 693,40.67)MPa,Ds=(5,0.033)mm,配流阀的开度最大不超过0.2 mm,配流阀弹簧刚度为1.33 N/mm,安装预紧力为3.6 N,则对应最大轴向载荷为fs=(3.866,0.1)N,根据弹簧的常数Cs=Ds/ds≈8.33,取应力集中修正系数Kes=0.9。

3.1 配流阀密封副抗疲劳可靠度特性分析

当柱塞回程吸油时,配流阀在回复弹簧与输出压力的作用下紧压在缸体密封面上,一方面要求压得紧以减小流量倒灌,另一方面要求不能压太紧使得缸体密封表面发生应力损伤。输出压力对缸体抗疲劳可靠度影响特性如图2所示[11-12]。

由图2可知:随着输出压力的增大,当输出压力大于75 MPa后,缸体抗疲劳可靠度下降,主要原因是配流阀与缸体密封副的表面接触应力增大。而样机30 MPa的输出压力远小于75 MPa,因此该输出压力对缸体抗疲劳可靠度影响甚微。

图2 输出压力对缸体抗疲劳可靠度β影响

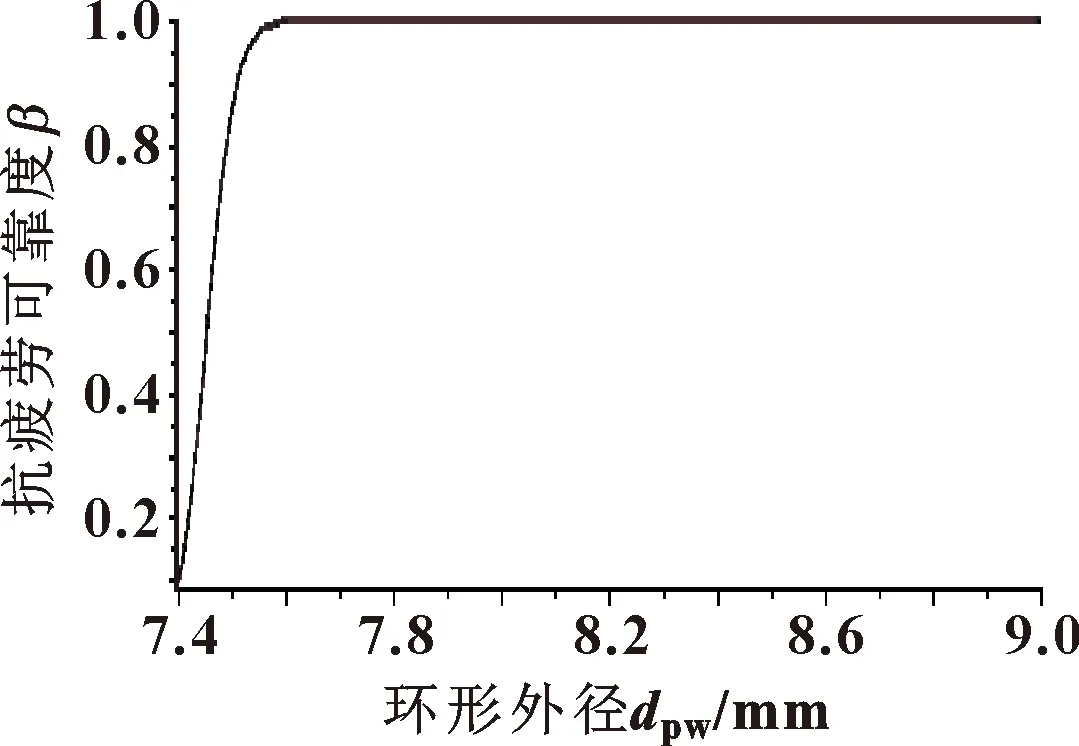

配流阀密封面的环形外径与阀的泄漏流量要求有关,同时也影响缸体密封面的抗疲劳可靠性,具体影响特性如图3所示。

图3 配流阀环形外径对缸体抗疲劳可靠度β影响

由图3可知:随着配流阀密封面环形外径增大,缸体密封面抗疲劳可靠度亦增大。当该密封环形外径小于7.65 mm时,缸体密封面抗疲劳可靠度不能满足要求,主要原因是随着该密封环形外径减小,输出压力施加到配流阀与缸体密封面上的载荷随之减小,然而,该环形面积呈抛物线非线性减小,相对减小更快,使得密封副比压过大,导致缸体密封面抗疲劳可靠度下降。样机的配流阀密封面环形外径为8.62 mm,大于7.65 mm,缸体密封面抗疲劳可靠度较高。

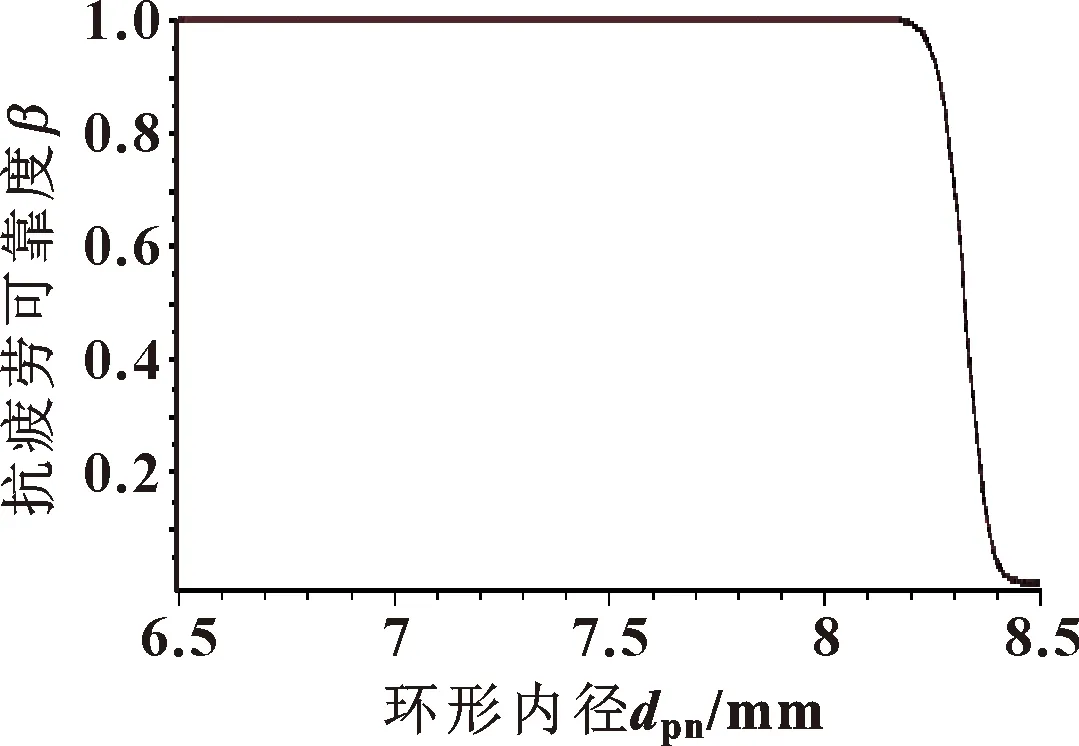

配流阀密封面的环形内径与阀的泄漏流量要求有关,同时也影响缸体密封面的抗疲劳可靠性,具体影响特性如图4所示。

图4 配流阀环形内径对缸体抗疲劳可靠度β影响

由图4可知:随着配流阀密封面环形内径增大,缸体密封面抗疲劳可靠度降低。当该密封环形内径大于8.2 mm时,缸体密封面抗疲劳可靠度不能满足要求,主要原因是随着该密封环形内径增加,输出压力施加到配流阀与缸体密封面上的载荷随之减小,然而,该环形面积呈抛物线非线性减小,使得密封副比压过大,导致缸体密封面抗疲劳可靠度下降。样机的配流阀密封面环形内径为7.2 mm,小于8.2 mm,缸体密封面抗疲劳可靠度较高。

3.2 配流阀弹簧抗疲劳可靠度特性分析

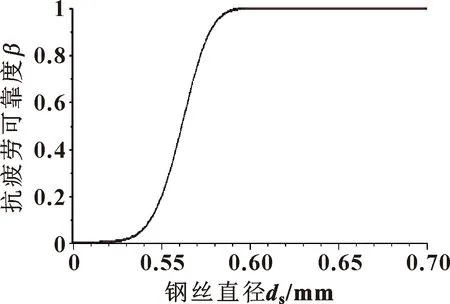

图5所示为钢丝直径ds对配流阀弹簧抗疲劳可靠度的影响,钢丝直径ds<0.58 mm时,可靠度将不满足要求,随着钢丝直径增加,配流阀弹簧抗疲劳可靠度也增加。样机的配流阀弹簧直径为0.6 mm,对应抗疲劳可靠度为0.999 578。

图5 钢丝直径对配流阀弹簧抗疲劳可靠度β的影响

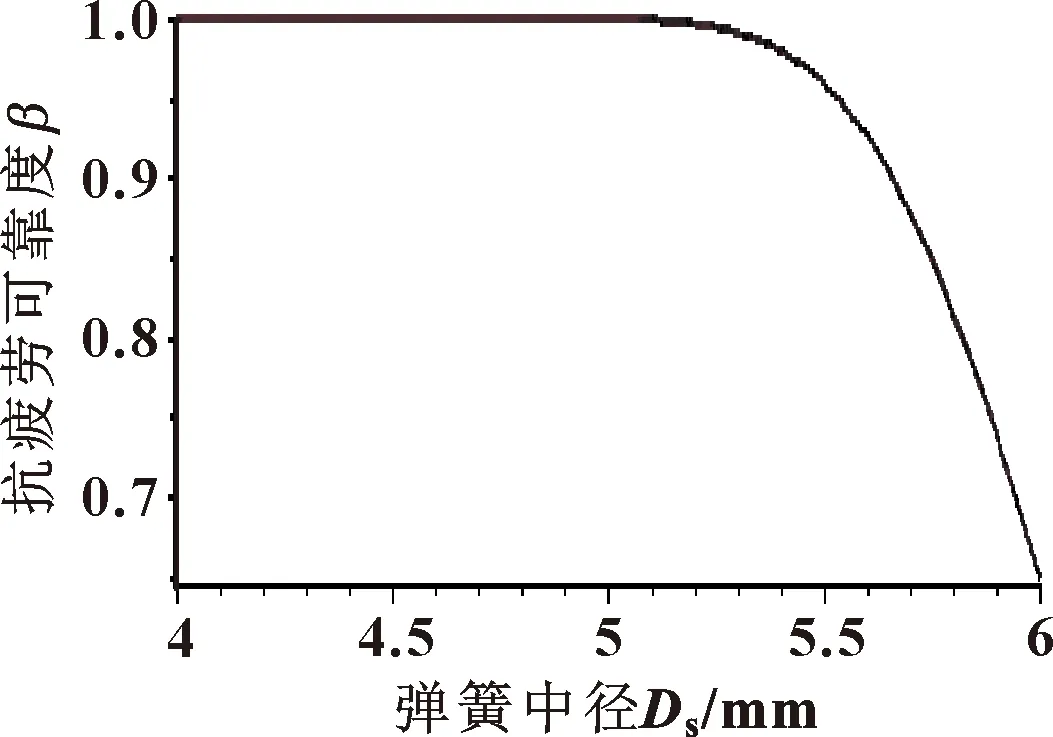

图6所示为弹簧中径Ds对配流阀弹簧抗疲劳可靠度影响,弹簧中径小于5.1 mm时,配流阀弹簧抗疲劳可靠度较高;超过5.1 mm后,可靠度下降,将不满足要求。样机的配流阀弹簧中径为5 mm,满足要求。

图6 弹簧中径对配流阀弹簧抗疲劳可靠度β的影响

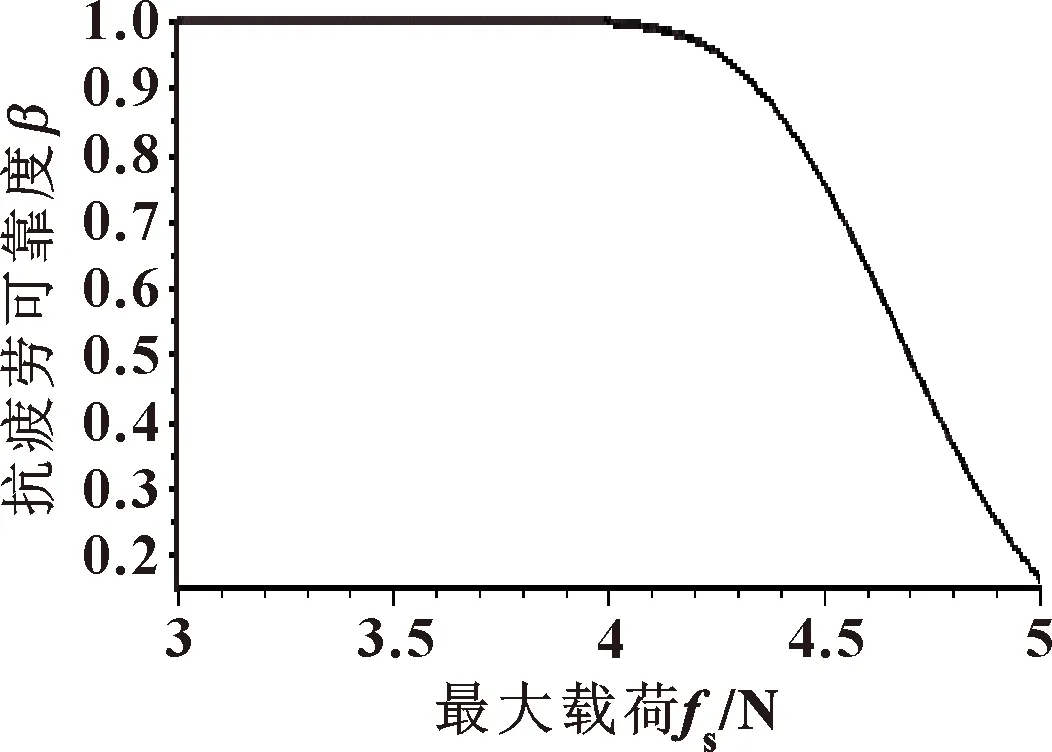

图7所示为最大载荷fs对配流阀弹簧抗疲劳可靠度影响,可以看出:当弹簧轴向最大载荷超过4 N后,配流阀弹簧抗疲劳可靠度下降,将不满足要求。样机的配流阀弹簧最大载荷不超过3.9 N,满足要求。

图7 最大载荷对配流阀弹簧抗疲劳可靠度β的影响

综上所述,样机的配流阀弹簧抗疲劳可靠度为0.999 578,与之关系密切的3个参数变量可以满足要求,同时也存在一定的提升空间,包括采用强度更大的弹簧材料或适当减小弹簧的中径,均可提升配流阀弹簧的抗疲劳可靠度。

4 试验验证

图8所示为微型轴向柱塞泵样机与配流阀元件,图9所示为试验装置组成及试验装置实物。技术要求该柱塞泵产品满足额定转速5 000 r/min、额定输出压力30 MPa下,寿命大于300 h,等效计算出配流阀启闭次数要求为不少于9×107次。

图8 样机与配流阀元件

根据JB/T 7043—2006要求以及结合技术要求,开展耐久性试验累计1 000 h。拆解后观察,缸体与配流阀配合密封处出现光亮圈,经过显微镜观察,未发现明显压痕深度,且压痕处光洁度更好;柱塞泵平均流量为0.52 L/min,耐久性试验前容积效率为83.88%,1 000 h耐久试验后容积效率为83.87%,前后容积效率基本不变。此外,配流阀超过3亿次启闭次数,远大于设计指标9×107次(300 h)启闭要求。实测配流阀弹簧刚度基本不变,说明配流阀密封性保持良好,且配流阀弹簧未发生显著疲劳失效,具有较高的可靠度。

5 结论

通过配流阀固有可靠度计算与关键变量影响特性分析,结合样机试验,得到结论如下:

(1)随着输出压力的增大,缸体抗疲劳可靠度下降,主要原因是配流阀与缸体密封副的表面接触应力增大。

(2)配流阀密封面的环形外径与阀的泄漏流量要求有关,同时也影响缸体密封面的抗疲劳可靠性,随着配流阀密封面环形外径增大,缸体密封面抗疲劳可靠度亦增大。

(3)配流阀密封面环形内径增大,缸体密封面抗疲劳可靠度降低。主要原因是随着该密封环形内径增加,输出压力施加到配流阀与缸体密封面上的载荷随之减小,然而,该环形面积呈抛物线非线性减小,使得密封副比压过大,导致缸体密封面抗疲劳可靠度下降。

(4)弹簧轴向预紧力不宜过大,会导致配流阀弹簧抗疲劳可靠度下降。此外,采用强度更大的弹簧材料或适当减小弹簧的中径,均可提升配流阀弹簧的抗疲劳可靠度。