基于电机挤出沉积的多喷头生物3D打印系统

2023-03-01王森森许燕周建平印治涛张旭婧

王森森,许燕,周建平,印治涛,张旭婧

(新疆大学机械工程学院,新疆乌鲁木齐 830047)

0 前言

人工载药组织工程骨支架生物3D打印正朝着多材料复合打印方向发展[1],而多材质的打印用单喷头打印系统难以完成。目前众多国内外学者将研究重点放在了多喷头生物3D打印领域。

University of Fribourg的CORINNE JUD团队以多喷头打印系统实现了血液组织屏障物的打印[2];陈鹏华等[3]搭建了基于电机挤出沉积和气动微滴喷射的多喷头生物3D打印系统,实现了材质差异很大的多喷头混合打印;吴田俊等[4]基于气动挤出沉积技术搭建多材质生物3D打印平台,通过双向滚珠丝杆的设计,保证Z轴方向同时只有一个喷头位于最低点进行打印,实现了四喷头的自由切换,解决了线性布置喷头常见的干涉碰撞问题,实现了多材质的打印;赵天宇[5]搭建的挤出式生物3D打印的依次共点打印装置,实现了较低黏度材料的多材质打印。

总结以上研究成果,虽然都实现了多喷头的打印,但还存在以下问题:(1)虽然线性布置的喷头Z轴方向只有一个喷头位于最低点,但多喷头的切换需要所有喷头一起进行相同位移、相同的坐标变换,这不但对打印设备有较高的精度要求,而且对打印喷嘴的精度有较高的要求,打印过程中不同材质切换时会产生流涎现象且难以实现共点打印,导致打印失败。(2)为了使仿生载药组织工程骨支架能够兼备力学性能和生物性能,所用材料的黏度较高,部分可以实现共点打印的设备公共挤出流道过长,难以实现较高黏度的多材质打印。

针对以上问题,本文作者设计了一种基于电机挤出成型的多喷头生物3D打印系统,最终较好地实现仿生载药组织工程骨支架的多喷头梯度打印。

1 打印系统运动方式设计

打印系统共有6个轴,分别为进行空间运动的X、Y、Z三轴和通过螺纹连接锁紧在喷头挂板上的U、V、W三轴。根据不同的组合方式,空间运动的三轴可总结为以下3种不同的类型[6]:(1)X(Y)Z叠加联动,沉积平台在Y轴(X轴)做前后或左右运动,如图1(a)所示。(2)低温沉积平台放在Z轴上做独立的上下运动,X、Y轴在Z轴的上方叠加联动,如图1(b)所示。(3)X、Y叠加联动,低温沉积平台放在X轴(Y轴)上,Z轴在X、Y轴的上方,做上下运动,如图1(c)所示。

图1 3D打印系统常见运动方式Fig.1 Common movement in 3D printing system

为了实现较高打印精度且保证喷头挂板挂接的U、V、W三轴有足够的移动空间,研究的生物3D打印系统选择第1种打印方式。X、Y、Z三轴均采用进口伺服驱动套装、联轴器、滚珠丝杆配合的方式,重复定位精度可达到1.8 μm。

U、V、W三轴用来打印,常见的两种电机挤出打印的形式如图2所示。一种是采用普通步进电机通过联轴器带动丝杆上的压板运动,压板推进供料装置出料,如图2(a)所示。该装置结构简单,价格低,易实现。推动供料装置的压板的形心固定有丝杆螺母,通过螺纹与丝杆配合,将电机的旋转运动转换为直线运动,带动压板上下运动从而推进供料装置,但压板通过一侧与供料装置接触,容易随着丝杆的运动产生弯曲变形,导致供料装置带动喷嘴变形影响打印精度。另一种是用贯穿式丝杆步进电机的丝杆来推进供料装置出料,如图2(b)所示。在固定电机的侧板下方设有滑轨与滑块,滑块上固定有一侧开螺纹孔的连接件,连接件一侧通过螺纹连接锁紧在滑块上,另一侧以过盈配合与丝杆末端的光滑处连接,电机丝杆旋转带动连接件随滑块在滑轨上做上下运动从而推动供料装置。丝杆、连接件的孔、供料装置的中心线上下竖直对齐,打印过程中不会出现挤出装置变形的现象,精度高,可实现较高黏度材料的稳定打印。此研究为了获得较大且稳定输出的力矩,保证打印精度,U、V、W三轴均采用定制的贯穿式丝杆步进电机套装,重复定位精度可达3 μm,满足打印要求。

图2 电机挤压方式

2 打印系统喷头切换结构设计

常见多喷头打印机采用线性并列布置[7],多个喷头的最低点在同一水平面,所有喷头随着Z轴联动,联动过程中会产生干涉碰撞和流涎现象。另外,还需要通过编程对各个喷头切换的线性位移进行补偿,对设备和喷嘴的精度要求较高,很难避免流涎现象,也很难实现共点打印。

为了避免上述现象和实现共点打印,此研究重新设计了一种花瓣形打印喷头[8-9],其结构如图3所示。花瓣形打印喷头有3个进口和1个出口,3个喷头进口上端内壁留有螺纹,打印机上的供料装置与喷头流道上端的进口通过螺纹连接锁紧在一起并用密封胶密封。沿进口向下是各自的花瓣形流道,流道的末端以光滑过渡连接公共流道的上端,打印材质从公共流道的末端挤出沉积。步进电机旋转推动供料装置中的材料流入3个流道,按照程序依次从公共流道打印,从而避免打印过程中的干涉碰撞、流涎,实现共点打印。

图3 花瓣形打印喷头切换结构

3 控制系统设计

经过分析,传统的单喷头打印不需要考虑各个喷头的切换与配合,路径规划与控制也比较简单,但这将是此研究要考虑的重点和难点。

3.1 打印路径规划

首先根据需求用三维建模软件SolidWorks建立打印模型,生成STL文件后导入切片软件进行切片处理,设置层高、丝间距、打印速度等参数后生成机器可以识别的代码,驱动六轴电机按照规划的路径运动。由于要打印3种不同的材质,生成的路径信息包括两方面内容:(1)三轴的空间运动信息;(2)三喷头打印信息。

设计的三喷头系统共有六个轴,为了方便控制,将路径文件中的六轴坐标信息定义为X、Y、Z、U、V、W,三维空间信息用X、Y、Z来表示,与单喷头打印系统一致,U、V、W为3个喷头的控制信息,并且三轴通过螺纹连接锁紧在喷头挂板上。为了区别坐标指令和打印指令,重新定义了打印指令,material: U、material: V、material: W、material:Stop为一组指令,分别代表3个电机驱动U轴、V轴、W轴的供料装置进行不同材料打印和3种材料的停止。当喷头控制程序中出现其中一个指令便一直有效,直到后面出现这组另一指令取消才有效。

在产生的路径文件中,不但有XYZ的空间位置坐标信息,也有打印喷头的切换信息,通过上述设计,最终得到的路径文件信息为:

Xspeed: 0.1 //设定X的运动速度

Yspeed: 0.1

Zspeed: 0.1

X0,

Y0,

Z0,//XYZ到达设定的原点

material: U //切换至第一种材料并持续打印,关闭另外两种材料的打印。

materialUSpeed: 0.01 //设定第一种材料的挤出速度

X5, Y0 //打印机从原点持续打印至(5,0)处

X13,Y0…

X13,Y8

material: V

materialVSpeed: 0.01

Z1//Z轴从原点处抬升至1 mm处

X13,Y0

X11,Y0

…

X5,Y0

material: W

materialWSpeed: 0.01

Z2

X13,Y0

X13,Y2

…

X13,Y8

Z5

material:Stop//停止所有材料的打印,打印完成。

3.2 打印控制

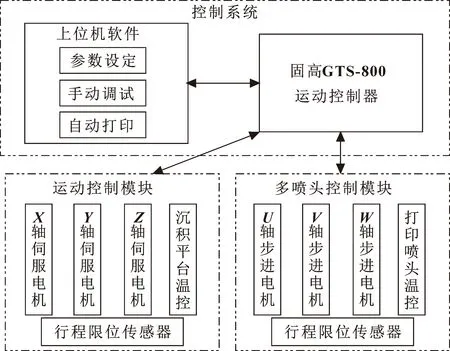

固高GTS-800运动控制器是固高公司开发的一种八轴运动控制器,可以实现八轴高速的点位运动,广泛应用于机器人和3D打印,满足此研究的六轴控制。由自行编写的计算机端上位机控制程序和底层GTS-800固高运动控制器组成,两者可以互相传递信息。设定打印参数、路径文件信息的装载都由上位机控制程序完成,随后路径信息下发至GTS-800固高运动控制器,其按照设定规划运动控制模块和多喷头控制模块,两者产生的反馈信息也会被传回。

系统框图如图4所示。

图4 系统框图Fig.4 System block diagram

上位机控制界面包括手动模式和自动模式。手动模式控制喷头到达合适的循环打印起点,主要包括伺服电机的伺服开关、六轴JOG运动控制、绝对运动控制、增量运动控制、打印速度控制、回零点、装载G代码配置文件。自动模式主要包括运动程序的启动和停止。

上位机控制软件界面如图5所示。

图5 上位机控制软件界面Fig.5 Interface of PC control software

固高GTS-800运动控制器通过上位机控制软件传递的信息控制伺服驱动器和步进驱动器,驱动器再发脉冲给电机完成设定的运动从而实现多喷头的打印。GTS-800运动控制器接收到硬件的反馈信息,经处理再传给上位机控制软件。

控制流程如图6所示。

图6 控制流程Fig.6 Control flow

4 实验结果与分析

4.1 多喷头打印测试

采用花瓣形喷头切换机构将单喷头的多次切换转换成内部花瓣形流道的切换从而实现多喷头的自由切换,始终只有公共流道喷头为打印喷头,从根本上避免了常见线性布置多喷头打印中出现的单个喷头切换产生的干涉碰撞问题,也很好地避免了流涎现象出现的可能性,实现了共点打印从而实现多喷头的打印。

U、V、W三轴上的喷头分别为定义为第一、二、三打印喷头。多喷头的打印过程如图7所示,通过JOG模式分别将U、V、W三轴调整到打印的初始状态,将喷头切换机构调整到距低温沉积平台合适的位置,编译好的G代码配置文件被装载,在上位机软件选取自动模式,自动打印开始,U轴的贯穿式丝杆电机开始匀速运动带动丝杆推进U轴的供料装置中的打印材料,V轴和W轴供料装置中的材料在各自电机丝杆末端连接件的压力作用下使U轴的打印材料以设定的速度流经自身花瓣形的流道和公共流道,最后沉积在低温平台上。U轴打印完成后,V轴和W轴以同样的方式被调用,直至整个模型打印完成。最后X轴、Y轴远离打印的模型,Z轴远离打印的模型,这是为了避免打印完成后喷头触碰或挤压成型模型。花瓣形打印喷头切换机构、路径规划和控制系统三者的配合从根本上解决了线性布置的多喷头产生的喷头处于最低点问题、编程中的位置补偿问题、各个喷头切换时产生的流涎问题,喷头切换过程中也不会出现空行程,提高了多喷头打印的工作效率,实现多喷头打印。

图7 三喷头打印过程示意

4.2 打印结果分析

羟基磷灰石(HA)是天然骨组织中最重要的无机矿物盐,生物相容性好,可降解,但纯HA支架韧性差、难塑形,常与其他材料复合获得理想的植入式骨支架替代物[10-12]。聚乙烯醇(PVA)是一种临床修复材料[13],亲水性好,可作为生物胶水,但力学性差。

作者以溶液浓度为15%的PVA,VPVA:mHA=1.5 mL∶1 g的材料作为打印测试材料,打印测试的模型如图8所示。

图8 三喷头打印模型Fig.8 Three nozzle printing model

规划模型的长×宽为13 mm×13 mm,丝间距为1.8 mm,层高为0.9 mm,共6层。打印材料分别染上黑色、红色和白色来代表3种“不同材料”,U、V、W轴的供料装置中装有不同的材料,每种材料打印两层,打印完成后将打印出的样品模型冷冻干燥后观察。打印参数如表1所示。

表1 打印参数Tab.1 Printing parameters

打印结果如图9所示,可见:打印模型与测试模型一致。打印模型孔隙清晰可见,“三种材料”各自打印了两层,层与层搭接良好,丝材纤维均匀,无丝材堆积或者丝材断裂现象,每两层打印结束后能正常切换成下一种“材料”,实现共点打印,表示三喷头中的材质能按照规划的路径流经花瓣形喷头切换机构正常打印,同一模型不同材质的切换过程中不会产生流涎现象和对模型的干涉碰撞。该生物3D打印系统可实现多喷头正常打印工作。

图9 打印结果Fig.9 Printing results:(a)vertical view;(b)left view

5 结束语

针对仿生载药组织工程骨支架打印过程中存在的干涉碰撞、流涎以及共点打印的实现问题,对喷头切换结构、打印路径规划、控制系统进行研究,提出基于电机挤出沉积技术的多喷头打印系统,通过花瓣形喷头切换机构和控制系统的配合实现了多喷头的打印,解决了打印过程中出现的上述问题,提高了打印效率,为仿生载药人工组织工程骨支架的高效打印提供了一种较好的方式。

文中的多喷头实验仅使用了单种材料,并未对实际模型中多材料打印进行验证,因此,后期的研究重点应该集中在多材料的多喷头打印。