分流叶片包角对低比转速离心泵固液两相非定常特性的影响

2023-02-28杨绍坵宋文武陈伟明谢沁颖

杨绍坵,宋文武,张 秋,陈伟明,谢沁颖

(1.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;2.西华大学能源与动力工程学院,四川 成都 610039)

0 引 言

低比转速离心泵在现实生活中具有小流量,高扬程的特点。为了在运行时得到较高的扬程,叶轮半径必须较大。但是随着叶轮半径的增大,机械能损失也随之增加,进而造成低比转速离心泵的效率较低。交错布置的分流叶片,不仅不会使叶轮进口处的排挤系数增大,还能叶轮进口处的流体更加均匀,减少流体对叶片前缘的冲击,拓宽叶轮进口流道的过流面积。叶轮口较为紧凑的叶片还可以降低叶轮流道中介质的扩散程度,改善叶轮叶片尾部脱流,能让叶轮内流场分布更加的均匀,提高机组运行时的稳定性,是改善离心叶轮机械综合性能的有效途径。

牟介刚等[1]为了提高离心泵的抗空蚀性能,建立3 种不同叶片进口形状的叶轮模型。利用数值模拟方法在不同工况下,对3种叶轮叶片形状下的离心泵在不同空化余量时内部流动规律进行了研究,结果表明:长短交错叶片的离心泵能良好的改善离心泵的空蚀性能。Adu Daniel 等[2]采用k-ε湍流模型进行了CFD模拟。在选定的有、无分流叶片的特定泵中,在3种不同的流量和转速下,实验和数值研究了分流叶片位置对泵作为涡轮性能的影响。模拟数据与试验结果吻合较好,各模型CFD 与试验最大偏差误差分别为5.6%、2.6%,扬程和效率最大偏差分别为7.5%和3.6%。万丽佳[3]等进行了叶片包角对高比转速离心泵固液两相流动影响研究,结果表明:综合颗 粒体积分数和固相速度分布等规律,适当增大叶片包角使得离心泵效率降低,但可改善固液两相流离心泵后盖泵及背面的磨损情况。章城等[4]进行了固液两相流下离心泵内特性和颗粒分布的数值模拟研究,结果表明:颗粒的浓度和密度对离心泵内特性存在一定的影响,总压和湍动能系数k(液相)随着θ角度增大呈现出周期性波动的现象,颗粒密度对颗粒在离心泵内分布的影响较为明显。钟卫[5]等对五种不同隔舌安放角蜗壳式离心泵进行数值模拟研究,结果表明:在固液两相流动条件下,不同隔舌安放角的离心泵内压力呈现周期性变化,随着隔舌安放角的增大,蜗壳隔舌处径向力明显均匀增大。也有其他学者进行了相关的研究[6-12]。

现阶段分流叶片包角对低比转速离心泵的固液两相非定常特性影响研究还较少。因此,本研究采用mixture多相流模型对分流叶片包角φ为40°、50°、60°、70°、80°的低比转速离心泵在不同流量工况下进行固液两相流动的数值模拟,分析不同分流叶片包角对低比转速离心泵固液两相流动的影响,找出它们之间的影响规律,为以后的低比转速离心泵分流叶片设计过程提供具有一定的参考意义。

1 计算模型和网格划分

1.1 设计参数

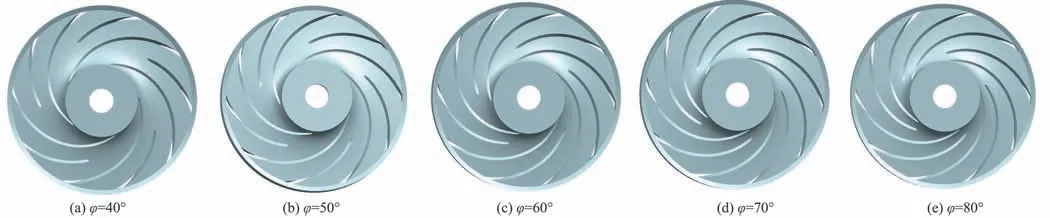

本文采用的低比转速离心泵设计参数如表1所示,采用五种不同分流叶片包角的低比转速离心泵模型进行数值模拟,离心泵叶轮模型如图1所示。

图1 5种分流叶片包角叶轮模型Fig.1 Five models of splitter blade wrapped impeller

表1 低比转速离心泵设计参数Tab.1 Low specific speed centrifugal pump design parameters

1.2 网格划分

采用ICEM 软件进行网格划分,由于低比转速离心泵流道狭长且结构复杂,所以此处采用适应性较强的非结构四面体网格对低比转速离心泵模型进行网格划分,为了得到更优的网格质量,在网格划分时对叶轮叶片头及蜗壳隔舌位置进行局部加密处理。采用φ为60°方案进行网格无关性实验分析,如图2所示。低比转速离心泵的效率随着总体网格数的增加而降低,扬程和效率在网格数达到2.61×106之后趋于稳定,不同方案的网格数如表2所示。

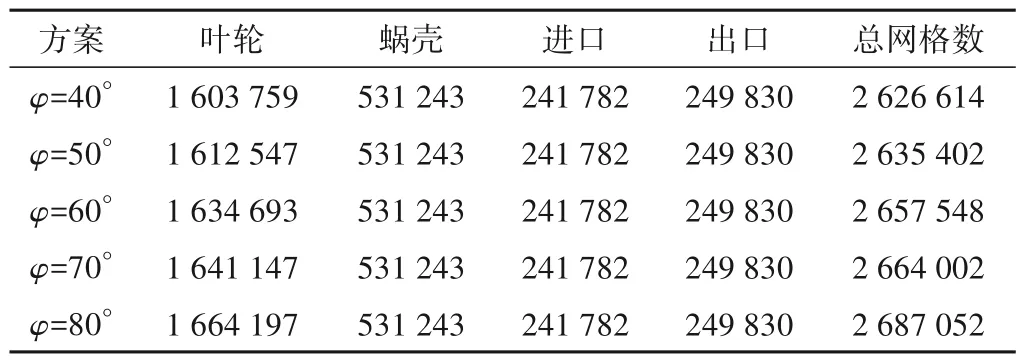

表2 各方案网格数量Tab.2 The number of grids in each scheme

图2 网格无关性分析Fig.2 Grid independence analysis

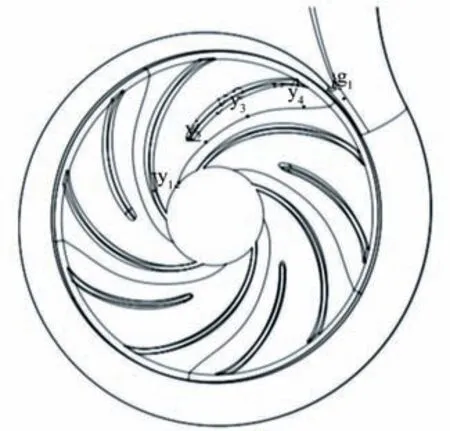

1.3 监测点设置

如图3所示,监测点g1设置在离心泵模型隔舌处,y1、y2、y3、y4设置在离心泵模型的分流叶片吸力面与主叶片压力面流道之间的中轴线上,以监测离心泵模型内部的压力及径向力变化。

图3 监测点布置示意图Fig.3 Layout diagram of monitoring points

2 数值模拟计算

2.1 控制方程

通过ANSYS CFX 软件,采用mixture 多相流模型,对5 组不同分流叶片包角的低比转速离心泵模型在固液两相条件下进行数值模拟研究。模型的控制方程为:

模型的动量方程为:

第二相的体积分数方程为:

漂移速度为:

式中:ρm为混合相密度,kg∕m3;∇为哈密顿算子;αk为第k相的体积分数;vm为质量平均速度;vk为相对速度,m∕s;∇p为压差力,N;vdr,k为第k相的漂移速度;ρk为第k相密度,kg∕m3;μm为混合黏性;μk为第k相的黏性;为第p相的体积分数;ρp为第p相的密度,kg∕m3;vdr,p为第二相的漂移速度,m∕s。

2.2 边界条件设置

低比转速离心泵模型进口边界条件设置为总压,出口口边界条件为质量流,叶轮与进口段及叶轮与蜗壳接触面设置为Frozen Rotor,指定旋转角度为360°。设置模型定常计算步数为2 500 步,计算在1 000 步以内收敛到10-5达到收敛要求。含沙水条件为98%的清水和2%浓度的固体颗粒,颗粒的粒径为0.1 mm,以定常计算的结果文件作为非定常计算的初始文件,设置总时间t=0.103 448 s,时间步长为Δ=1.724 14×10-4s,即离心泵模型叶轮旋转5圈,每一次时间步长叶轮转过3°。

3 计算结果与分析

3.1 离心泵外特性分析

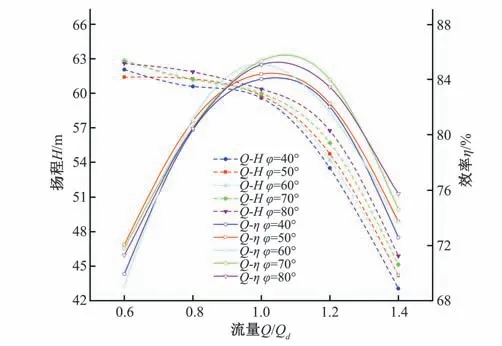

3.1.1 清水条件下低比转速离心泵外特性分析

在清水条件下,不同分流叶片包角在不同流量工况时,扬程和效率变化曲线如图4所示,在图4中,离心泵效率呈现随着流量的增大先增大后减小的趋势,并在设计流量工况下达到最大值,当φ<70°时清水条件下离心泵的效率随着分流叶片包角的增大而升高,当分流叶片包角φ=70°时离心泵的效率达到最高为85.35%,这是由于随着分流叶片包角的增大,流体在离心泵叶轮流道中受到的束缚性增强,不容易造成脱流,流动变得更加稳定,从而使离心泵效率得到提升。当叶片包角φ=80°时,离心泵的效率下降到84.96%,其原因是分流叶片包角φ>70°后分流叶片变长导摩擦损失增加,从而使离心泵效率降低,离心泵扬程随着流量的增大一直减小,在设计工况下,扬程随着分流叶片包角的增大而上升。

图4 清水条件下离心泵外特性曲线Fig.4 External characteristic curve of centrifugal pump under clean water condition

3.1.2 固液两相条件下低比转速离心泵外特性分析

相比于清水条件下,固液两相加入颗粒直径为0.1 mm,浓度为2%的固体颗粒,离心泵效率和扬程都有一个明显的降低,扬程效率变化曲线如图5所示。在设计流量下,效率下降最大的是分流叶片包φ=70°,效率降低了32.25%,扬程下降最大的φ=80°,扬程降低了20.42 m。在0.8Q工况下,不同分流叶片包角离心泵的效率改变较大,φ=40°与φ=80°两个之间效率相差3.94%。在固液两相的设计流量工况下,效率随着分流叶片包角的增大而降低,这是由于加入固体颗粒后,固体颗粒对离心泵产生了冲击磨损,分流叶片包角增大致使分流叶片变长,增加了固体颗粒对离心泵分流叶片的冲击磨损。从而对扬程也产生影响,导致扬程的降低。

图5 固液两相条件下离心泵外特性曲线Fig.5 External characteristic curve of centrifugal pump under solid-liquid two phase condition

3.2 叶轮静压分布

离心泵在运行过程中,由于叶轮旋转,带动叶轮流道中的介质一起旋转,使介质获得能量,从而导致叶轮内部的静压升高。在设计流量工况下,不同分流叶片包角的离心泵叶轮压力分布如图6所示。5 种分流叶片包角离心泵叶轮受到的压力分布变化规律基本相同,叶轮进口处压力最低,从叶轮进口到出口静压沿径向方向逐渐升高。随着分流叶片包角的增大,叶轮进口的低压区逐渐向外扩散。其原因是分流叶片包角增大,分流叶片变长,增加了叶轮进口处的排挤,增大了叶轮叶片的摩擦损失。

图6 叶轮内静压分布云图Fig.6 Static pressure distribution cloud diagram in impeller

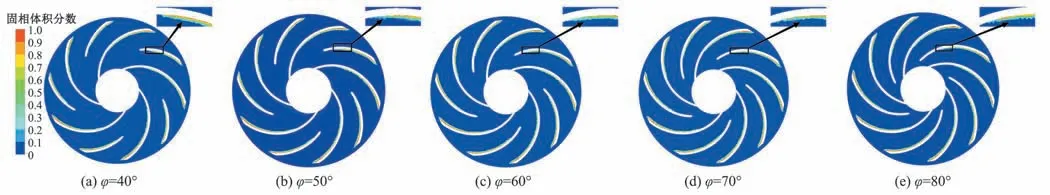

3.3 叶轮固相体积分数

低比转速离心泵叶轮叶片的固相体积分数代表固体颗粒对离心泵叶片磨损的程度。分流叶片包角φ=40°、50°、60°、70°、80°的叶轮固相体积分数如图7所示,离心泵叶轮旋转时在离心力的作用下,导致固相体积分数的高浓度区域主要在分布在叶片吸力面外侧,在叶轮进口到主叶片的1∕3 处基本没有固相颗粒的堆积与磨损,之后在靠近出口处叶片固相体积分数浓度逐渐升高。随着分流叶片包角的增大,分流叶片上固体颗粒逐渐向进口处延伸,主叶片的固相体积分布变化不大。其原因是分流叶片包角增大,分流叶片与介质接触面积增大,降低了流体携带固体颗粒的能力,所以分流叶片上的固体颗粒逐渐向进口处堆积。说明低比转速离心泵在固液两相条件下叶轮的背面中后部是受到磨损最严重的位置。

图7 各分流叶片包角固相体积分数Fig.7 The volume fraction of solid phase at the cladding angle of each splitter blade

3.4 压力频域图分析

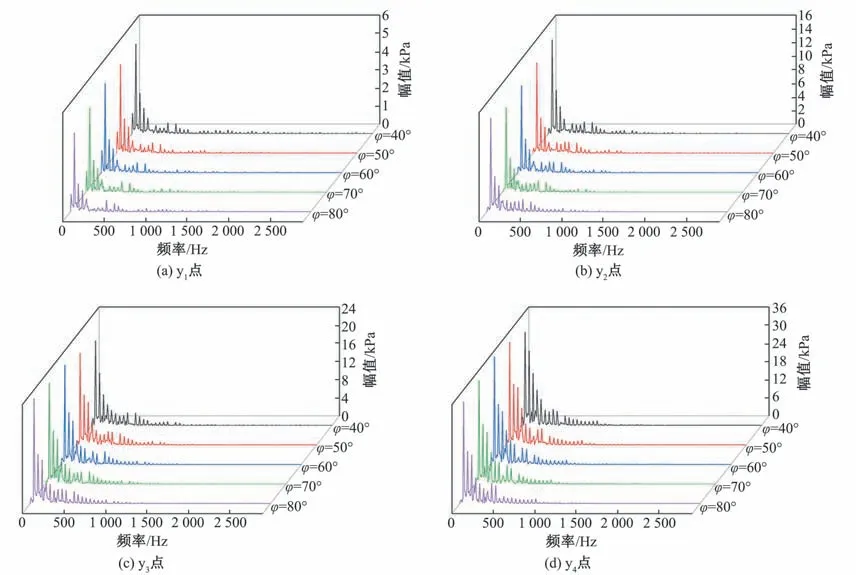

3.4.1 叶轮监测点频域图分析

本文中的低比转速离心泵叶轮转速n=2 900 r∕min,转频fr=,转频为fr=80.56 Hz,叶频为10fr,所以叶频为805.6 Hz。经过快速傅里叶变换得到如图8所示不同分流叶片包角下的y1、y2、y3、y4监测点压力脉动频域图。可以看出最大幅值大约出现在一倍转频处(80.56 Hz),图8中看出监测点y1到y4叶轮的压力脉动幅值一直在增大。在y1,y2监测点时,随着分流叶片包角的增大,压力脉动的幅值成一个递减的趋势,其原因是随着分流叶片包角的增大,离心泵中的介质在叶轮进口处的流动更加的稳定,压力脉动波动也随之减小;在y3监测点时,主频随分流叶片包角的增大呈现逐渐增大的趋势,次频随着分流叶片包角增大呈现逐渐减小的趋势,这是由于在y3监测点处,分流叶片包角不同,其介质的流动情况也不同,也表明在不同分流叶片包角的离心泵叶轮内不同监测点的压力脉动变化趋势并不是相同的;y4监测点处压力脉动幅值呈现先增加后减小的趋势,在φ为60°时,主频幅值达到最大,说明并不是分流叶片包角越大越好。

图8 叶轮监测点压力频域图Fig.8 Pressure frequency domain diagram of impeller monitoring point

3.4.2 隔舌监测点频域图分析

隔舌处压力脉动频域图如图9所示,压力脉动幅值随着分流叶片包角的增大而减小,φ=40°主频发生在其他分流叶片包角次频的位置,分流叶片包角太小,对叶轮出口处的流体束缚力不够,使流体流动变得紊乱,导致压力脉动幅值变化较大。也能说明适当的增加分流叶片包角能够有效的改善隔舌处的压力脉动。

图9 隔舌监测点压力频域图Fig.9 Pressure frequency domain diagram of tongue divider monitoring point

3.5 叶轮与隔舌径向力分析

径向力是由水流作用于叶轮和蜗壳的不平衡力所产生,径向力是诱导离心泵振动和噪声的主要原因,也是影响机组稳定运行的重要因素。图10为不同分流叶片包角的离心泵叶轮设计流量工况下径向力分布情况,在一个旋转周期内,叶轮径向力成一个十边形分布,与叶轮叶片数相等。相较于隔舌径向力,叶轮径向力波动较大。在前半个旋转周期内,叶轮上的径向力波动变化较大,后半个周期波动变化较为均匀。径向力先随着分流叶片包角的增大而增大,最大的径向力在φ为50°时产生,为218.34 N,之后随着分流叶片包角的增大开始逐渐减小,最小径向力在φ为80°时产生,为83.31 N。离心泵隔舌处的径向力如图11所示,与叶轮径向力相比,隔舌处的向力明显的偏小,波动变化不大。上述分析可知不同分流叶片包角对低比转速离心泵叶轮径向力影响是随着分流叶片包角增大先增大后减小,分流叶片包角的变化对隔舌处径向力影响较小。

图10 叶轮径向力分布Fig.10 Radial force distribution of impeller

图11 隔舌径向力分布Fig.11 Radial force distribution of tongue

4 结 论

(1)在清水条件下适当增加分流叶片包角能有效提高离心泵扬程和效率,在固液两相条件下随着分流叶片包角增大离心泵的效率和扬程会有一定的下降。

(2)分流叶片包角增大,叶轮的低压区向出口处径向扩散。

(3)随着分流叶片包角的增大,对主叶片的固相体积分数影响不大,分流叶片固体颗粒向叶轮进口出逐渐堆积。

(4)分流叶片包角太小,对叶轮出口处流体束缚性不强,分流叶片包角太大会增加叶片排挤系数,选取合理的分流叶片包角能有效的减小压力脉动和径向力。