关于润滑油液位监测系统安全缺陷的思考

2023-02-28杨丽茹赵兵先镇龙刘清

杨丽茹,赵兵,先镇龙,刘清

(1.中国石油天然气股份有限公司西南油气田分公司输气管理处,四川 成都 610213;2.川庆钻探工程有限公司川西钻探,四川 成都 610057;3.中国石油集团济柴动力有限公司成都压缩机分公司,四川 成都 610100)

离心式压缩机组广泛用于天然气压气站,其功能是将低中压(4~6MPa)天然气增压后输送至国家天然气大管网,实现天然气全国调配。异步电机为压缩机组提供电驱动力,离心式压缩机和电机均为高转速旋转设备,润滑油站为其提供循环油使其降温和润滑。润滑油站由油箱、油泵、油冷却器、滤油器、压力调节阀、各种检测仪表以及油管路和阀门组成,油站润滑油对压缩机系统起到冷却、润滑、减磨、防锈、防蚀等作用,是天然气压缩机的“血液”。

JJ压气站润滑油站油箱容积为16.48m3,初始装润滑油13.6m3,油箱运行最低油位710mm,反映到电浮筒液位变送器运行参数为53%,油箱液位值作为油泵启动及压缩机启动的必要条件。润滑油液监视系统需准确可靠才能保证油站安全稳定地运行。油箱液位有最低液位、运行最高液位要求,油位过低或过高,都将影响压缩机转动部位的润滑效果。

1 缺陷现象

JJ压气站投运以来,每日增压气量近1000万m3。在运行过程中,1号、2号压缩机油站多次出现液位变送器运行参数低于53%导致油泵不能启动故障;3号压缩机油站则是在压缩机启动油箱出油后,液位变送器液位不变反馈中控室为死数据的故障,造成运行过程中停机。

2 缺陷分析

2.1 风险分析

压缩机组后台显示的液位值与实际液位值不一致时,存在以下风险:(1)存在实际液位满足压缩机启机和运行需要,而液位检测系统显示数据与实际液位不一致时,造成压缩机组在启动时走时序因液位数据过高或过低不满足启机条件,造成无法启动,或者在运行过程中因液位错误造成错误报警连锁停机,造成停产经济损失;(2)若实际值不满足压缩机组运行需要,而液位检监测系统显示值出现假数据,未能显示液位异常情况,压缩机转动部分需要的润滑油量得不到保证,油膜建立不良润滑效果欠佳,从而转动部位发热磨损,造成轴承等旋转设备内部机械部分受损坏等损坏,温度过高造成故障停机,单套设备维修费将达到50~1000万元。

因此,润滑油液位监测系统准确性十分重要,不允许存在检测数据不准确的缺陷。存在本质技术安全风险。

2.2 缺陷分析方向

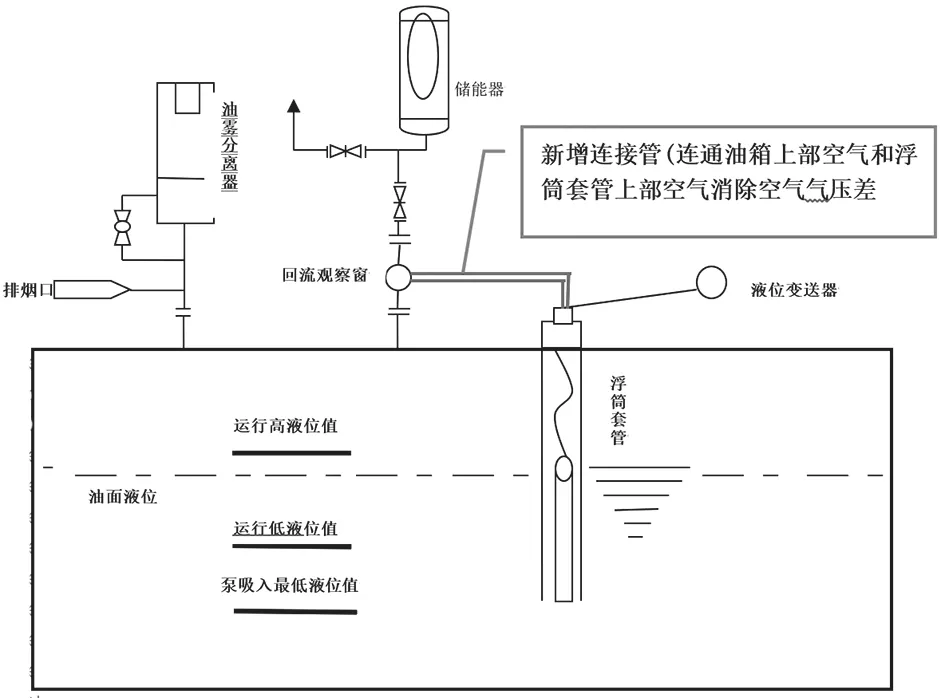

首先剖析润滑油站结构和原理。润滑油站油箱液位监控系统结构和原理为:下部开口的浮筒套管插入油箱,套管焊接固定在油箱顶部,浮筒位置随套管内润滑油液位的变化而变化,浮筒位置变化导致杠杆上下位移,位移幅度信号通过扭力管传递给液位变送器的传感器,转换成4~20mA电流信号传送至中控室控制系统,控制系统对液位数据采集、监视和报警。

图1 压缩机油站油箱液位计监测系统图(原有)

液位变送器收到的信号直接来源于浮筒位置,因此,浮筒位置是否随着变动为分析的主要方向。

2.3 缺陷分析过程

对故障进行深入剖析反复研究,通过安装液位尺,并把后台采集的数值与液位尺数值进行比较,发现显示值与实测的液位值存在差异,根据润滑油站结构和液位监测系统的工作原理分析,查找确定油箱浮筒液位变送器外筒体在结构上存在缺陷,即该套筒密闭且与油箱箱体焊接,其上部空气与油箱上部空气未连通,导致液位变送器外筒体与油箱内气压不平衡,存在气压差,浮筒液位异常,使液位变送器测量值传送至控制系统数据不准,引起压缩机组无法启机、跳车或设备损坏:一种情况是当浮筒套管顶部法兰盘密封不严或堵头漏气,存在空气进出通道,浮筒套管上部承受气压接近大气压,大于密封的油箱上部空气的负压值,浮筒套管内液位降低,低于油箱液位(启机瞬间可能骤降到报警低位值以下,从而导致油泵受到逻辑联锁不可启动,无法启动压缩机);另一种情况是当浮筒顶部密封良好,上部形成气囊压力恒定,经过一段时间平衡后管内液位倾向于恒定值,不随外部油箱液位变化而变化,液位变送器测量值不准确导致控制系统无法监测液位(液位异常时无法报警),存在较大安全隐患,若液位过低,则实际油量不够难以满足机组润化降温需要,导致温度超高停机,损坏压缩机、电机、油泵等设备。

2.4 结论及整改思路

综合分析,结论为该种润滑油系统的润滑油的液位监测系统中的浮筒液位变送器外筒体在结构上存在“上部空气与油箱内上部空气压力不平衡”缺陷,易造成液位检测数据与实际液位值不一致,从而导致润滑油站系统工作不正常,引发压缩机组启机时发生条件错误或压缩机组运行过程中发生误停机风险。

本着提质增效的基本理念,在不改变油站原有本体结构和不停机的前提下进行连通法改造,建立一种可防误动作液位监控系统。即将液位变送器浮筒套管顶部空间通过不锈钢波纹管与靠近浮筒套管的油站蓄能器回油口观察窗顶部相连,使浮筒套管上部空气与油箱内上部空气通过此管路连通,使两者气压始终处于平衡状态,从而使液位变送器浮筒液位与油箱液位始终保持一致。按此方法,改造一台液位变送器仅需半个小时,3台需2h,耗材不多,投入少,改造后液位监视系统如图2。

图2 压缩机油站油箱液位计监测系统图(改造后)

3 结语

通过对离心式压缩机组配套润滑系统润滑油站液位检测系统液位缺陷的分析,寻找出液位检测系统中制造过程中未考虑套筒为密闭空间,其上部空气与油箱上部空气未连通,内外存在气压差,浮筒液位异常,不能准确反馈真实液位。采用实测对比法,确定主要原因并制定改进措施,试运行液位检测系统运行可靠、安全、稳定,为此种型号的润滑油站制造过程方法改进提供了实践案例和改进方法,从而提升设备质量与安全。