常减压装置塔底奥氏体不锈钢弯头开裂原因分析及处理

2023-02-27王俊杰

王俊杰

(中国石化工程建设有限公司,北京 100101)

0 引言

原油常减压蒸馏装置作为炼油厂的第一道加工工序,利用物理方法将原油切割为不同馏分的产品,从而为后续各类二次加工装置提供原料。原油中含有大量的硫化物、酸和无机氯盐等,所以针对设备及管道可能出现的各类腐蚀是常减压装置在工程设计、施工及运行期间需要重点考虑的问题。

某炼厂一套运行多年的常减压装置在大修后开车期间,常压塔底渣油管线和减压塔底渣油管线上多处弯头出现了开裂滴油现象,如图1所示。开工首日,上午十时左右班组巡检人员发现常底泵P112至减压炉F102管线在管廊上方有油渍,拆保温后发现弯头焊口有裂纹,此时常压渣油温度140℃。更换弯头并对焊缝进行渗透和超声检测未发现问题。对此管线其余弯头进行表面渗透检测,未发现问题。次日凌晨继续开工,次日上午此管线位于管廊上方的弯头再次出现裂纹,此时常压渣油温度77℃,工艺处理后更换弯头,进行渗透检测,并对其余弯头的焊缝进行射线探伤,未发现问题。第三日凌晨处理完毕后,继续开工。第三日晚上减底泵P117出口至换热器E119管线也同样出现了开裂滴油的问题,此时减压渣油温度300℃。开裂弯头的材质均为304奥氏体不锈钢,开裂位置集中在弯头侧的焊缝热影响区内。

图1 现场弯头开裂情况

现场对开裂弯头取样进行了检测分析,根据检测结果可以判定此次事故引发的原因是奥氏体不锈钢连多硫酸应力腐蚀。继而从应力腐蚀环境、焊接残余应力、不锈钢敏化三个角度对常减压装置塔底奥氏体不锈钢弯头开裂问题进行了分析与探讨。

1 检验与分析

送检的样品为现场更换下来的开裂弯头,材质为ASTM A403 WP304,规格为Φ273×9mm。

1.1 宏观检测

对送检弯头进行宏观检测,如图2所示。发现:(1)弯头外壁基本保持不锈钢金属光泽,而内壁呈现黑色,附着有一层黑色氧化物;(2)宏观裂纹位于焊缝热影响区内,起源于熔合线附近,沿平行于焊缝方向,在热影响区内不断扩展;(3)对内外壁进行渗透检测,发现内壁的裂纹比外壁长,弯头内壁接近半圈均出现裂纹,裂纹存在由内表面形成并向外表面扩展的迹象,并且宏观断口呈现脆性断裂的特征。

图2 宏观裂纹

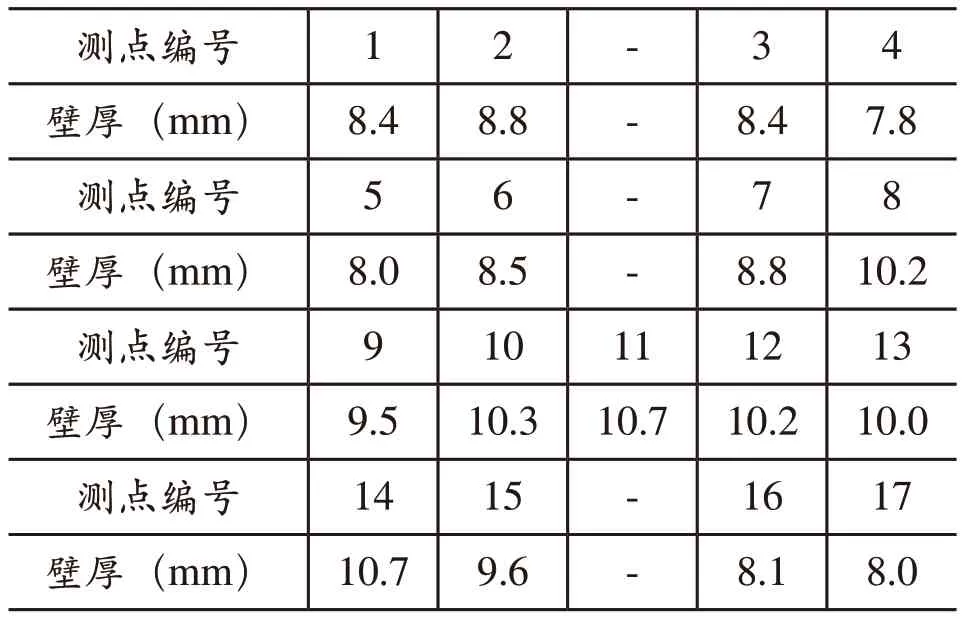

1.2 壁厚检测

对送检弯头内弯、外弯及中性线上取点进行了壁厚测量,测量点分布如图3所示,壁厚值如表1所所示。测量结果表明弯头并没有明显的整体腐蚀减薄现象,弯头壁厚符合标准要求。

表1 弯头壁厚

图3 壁厚测量点分布

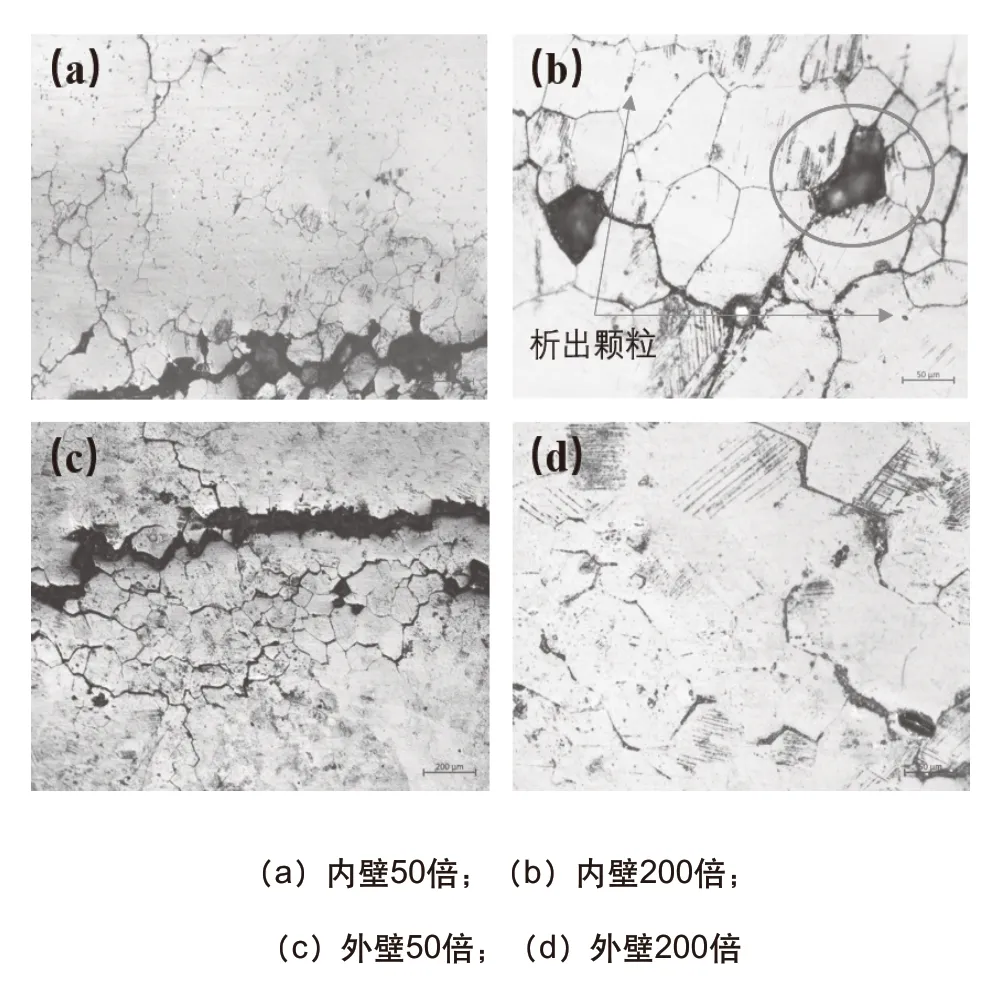

1.3 金相检测

在送检弯头裂纹附近,内壁和外壁分别取样进行金相观察,如图4所示。(1)样品金相组织为奥氏体+颗粒状碳化物析出,析出物颗粒沿晶界分布,具有敏化的特征;(2)图4(b)和图4(d)清晰的反映出裂纹呈明显的脆性断裂特征,均表现为沿晶开裂,裂纹仅沿特定的晶界扩展,符合连多硫酸应力腐蚀开裂的特征。

图4 裂纹微观形貌

1.4 化学成分分析

对送检弯头母材及焊缝进行了光谱检测,主要合金元素Cr、Ni和Mn的含量如表2所示,和标准值对比可以发现弯头母材的Cr含量比标准值略偏低。

表2 主要合金元素含量

1.5 能谱分析

对送检弯头内壁进行了能谱分析,结果如图5所示。从检测结果来看,弯头内壁有大量的S元素,但是并没有检测出Cl元素。

图5 弯头内壁能谱

1.6 硬度检测

如表3所示,样品弯头的内壁和外壁硬度符合标准要求,且内壁硬度略低。

表3 样品硬度

1.7 铁素体检测

对送检弯头母材及焊缝进行了铁素体含量测定,结果如表4所示。焊缝及母材的铁素体含量在合格范围内,可以排除δ相脆化的可能。

表4 铁素体含量

2 开裂原因分析

以上检测结果表明:(1)此次开裂的弯头并没有明显的腐蚀减薄,断裂呈现脆性开裂的特征,裂纹均为沿晶开裂,并且出现在特定的晶界处;(2)裂纹处的材料发生了敏化现象,晶界周围析出了大量的碳化物颗粒;(3)裂纹主要出现在弯头焊缝热影响区内;(4)弯头内表面存在大量的硫元素。根据开裂特征和腐蚀环境基本可以判定是由连多硫酸应力腐蚀引发的开裂。

不锈钢连多硫酸应力腐蚀开裂的发生需要三个基本因素:应力腐蚀环境、焊接残余应力和不锈钢的敏化[1]。

2.1 应力腐蚀环境

连多硫酸(H2SxO6)产生的反应方程式为:

石油化工装置中很多介质都含有硫化物,如H2S,这些硫化物在高温下与管道表面的金属材料发生反应会产生硫化亚铁。在停工检修期间,水和空气中的氧进入管道内部,与硫化亚铁反应生成连多硫酸,构成腐蚀环境。

原油的成分比较复杂,一般含有大量的硫化物、酸和无机氯盐等杂质,在装置运行过程中会对设备和管道产生严重的腐蚀。常减压装置中经过电脱盐处理后,虽然可以除去大部分的无机盐和水,但仍然存在很多硫化物,尤其是随着近些年加工的原油不断劣质化,硫含量不断增高,所以各类和硫元素相关的腐蚀逐渐增多。有报道统计过某炼厂三套常减压装置中腐蚀性介质氯、氮、硫的分布,发现超过60%的硫元素分布在常减压渣油中[2]。通常原油中还含有大量的环烷酸,所以常减压渣油管线在设计中主要考虑高温硫和环烷酸腐蚀,根据酸值、硫含量和温度选择相应管道材料。高温下环烷酸和硫化物相互作用,硫含量较低时环烷酸可以破坏硫的腐蚀产物硫化亚铁薄膜,生成环烷酸铁和硫化氢,而硫含量较高时,硫化物可以在金属表面产生稳定的硫化亚铁薄膜。总之,常减压渣油管线内表面很容易残留硫化亚铁等硫的腐蚀产物,在停工检修期间,管线清理,水压试验等过程中遇水和空气会生成连多硫酸。

2.2 焊接残余应力

从第二节的检测中可以看出,开裂主要发生在焊缝及热影响区附近,这是因为焊缝及热影响区内存在一定的焊接残余应力。奥氏体不锈钢焊接过程中不存在相变,但是其热膨胀系数比较高,焊接残余应力主要是由材料在焊接加热过程中受热不均匀而产生的热应力,和熔池金属从液相向固相转变时体积收缩受阻产生的结晶应力引起的。在周围未加热管道母材的刚性限制下,焊缝及热影响区内会残留一部分拉应力,为连多硫酸应力腐蚀开裂提供了应力条件。有研究工作利用有限元模拟304不锈钢薄壁管道环焊缝焊接成型过程,获得了焊缝及热影响区焊接残余应力分布规律为:焊缝及热影响区内表面轴向残余应力是拉应力,外表面为压应力;内表面和外表面横向残余应力均为拉应力;径向残余应力主要为压应力,焊缝余高两侧受到少许拉应力[3]。模拟结果与此次弯头裂纹开裂扩展方向十分吻合。

2.3 不锈钢的敏化

不锈钢的敏化是晶界处的铬元素和碳结合生成碳化物,使晶界贫铬,晶界处耐腐蚀性能下降的现象。碳化物的形成属于第二相析出,经历形核和长大两个过程,需要发生晶体结构和成分的改变,因此必须提供足够的能量使原子进行重排和扩散迁移。不锈钢的敏化一般发生在一定的温度区间内[4],在这个温度区间碳原子具有足够的扩散能力而铬原子扩散能力尚低。由于晶界含有各类缺陷,畸变能较高,原子排列不规则,碳化物容易首先在晶界形核,碳原子不断向晶界扩散与晶界的铬结合生成碳化物,不断消耗晶界的铬元素,造成晶界处贫铬。温度低于这个温度区间不具备生成碳化物的条件,高于这个区间由于铬元素也具有一定的迁移能力,可以从晶内向晶界扩散,补充晶界铬元素的含量,消除敏化。敏化区间不是一个固定范围,随着材料种类的不同而不同,在特定使用条件下也有不同。

经过热加工,如焊接、热成型等,或者长期在敏化温度区间服役,奥氏体不锈钢或者合金容易发生敏化。本装置常压塔底和减压塔底渣油管线采用的是304奥氏体不锈钢,由于含碳量最高可达0.08%,易于发生敏化。RP0170中给出的敏化温度区间在370~815℃,一般常减压渣油管线操作温度接近这个温度区间。加上焊接过程中焊缝热影响区经历高温,奥氏体不锈钢本身导热系数较低,容易在高温停留较长时间,造成敏化的发生。从第二节弯头的元素含量分析中可以发现,这批弯头本身铬含量又偏低,更容易造成晶间贫铬。

3 处理措施

针对引发连多硫酸应力腐蚀开裂的因素,可以采取以下措施防止开裂的产生。

(1)在停车、检修和开车过程中,防止管道表面产生连多硫酸。根据现场具体情况,考虑采用充氮保护隔绝氧气,防止管道表面产生液态水。采用碳酸钠或者碳酸氢钠碱液碱洗的办法中和管道表面的连多硫酸。当需要做水压试验时,可以采用碱洗液作为试验介质;

(2)减小焊接过程中焊缝及热影响区的焊接残余应力。焊接时采用合理的焊接工艺,减小热输入,降低层间温度,加快焊缝冷却,缩短材料在敏化区间停留的时间,减小焊缝余高;

(3)避免不锈钢材料的敏化。设计选材时,对于常减压装置塔底渣油管线当碳钢和铬钼合金钢不能满足要求时尽量采用超低碳或者稳定型不锈钢。严格控制管道及管道元件合金元素含量,出厂前进行充分的固溶处理或者稳定化处理,减小管道及管道元件发生敏化的风险。

4 结语

从现场事故发生的经过,检测分析结果,结合不锈钢连多硫酸应力腐蚀开裂的特点,可以判定此次事故发生的原因,并采取了相应的处理措施。S元素是原油中主要的杂质元素之一,石油化工装置中,在一些操作温度高,腐蚀环境比较恶劣的管线经常采用奥氏体不锈钢,在停工检修期间很容易构成引发连多硫酸应力腐蚀开裂的环境。对于可能发生连多硫酸应力腐蚀开裂的管线,在设计选材,施工,检修时要采取相应的措施预防类似事件的发生,降低装置运行风险,提高生产效率。