交联聚乙烯非粘结柔性管道生产工艺及质量控制

2023-02-27何婷婷代志双韩雪艳

李 敏 何婷婷 代志双 金 磊 韩雪艳

(1. 中海油油气田腐蚀防护中心,天津 300452;2.中海油(天津)管道工程技术有限公司,天津 300452)

0 引言

目前,我国海底管道主要有两种形式:钢管和非粘结柔性管道。其中钢管作为传统运输手段,在我国海洋工业运输中占有绝大比例。钢管具有承压能力大、韧性强、品类齐全、工艺成熟、成本低等优点,但钢制管道受到地理环境、输送介质、微生物、水、氧气等影响,易发生腐蚀失效的情况,从而造成巨大的经济损失和安全风险。

随着我国科学技术水平的不断进步,我国逐渐开始使用非粘结柔性管道替代钢管。与钢管相比,非粘结柔性管具有柔性好、耐腐蚀、使用寿命长、海上铺设快捷、后期易于维护等优点。2010年中国海油首次在WZ12-1PAP到WZ6-1平台安装了11.5km的Φ76.2mm 输气软管,压力13MPa,水深31m。这是首条真正意义上的国产海上软管,至今投产已超过11a,软管运行状态良好[1]。2010年以后,国产非粘结柔性管得到了广泛应用。输送介质也有最初的天然气发展到水、油气水三相、MEG等;管道直径也由原来的3in管线发展到最大的12in,但高温非金属粘结柔性管道始终未得到应用。2021年,中海油首次在垦利项目中采用了交联聚乙烯非粘结柔性管道,很好的解决了介质高温的问题,为非金属粘结柔性管道的进一步发展提供了基础。

1 交联聚乙烯非粘结柔性管道生产工艺 简介

海洋柔性管道根据制作工艺可分为粘结柔性管道和非粘结柔性管道。非粘结管道层间允许相对位移,可以根据需要加减层,能够更好满足用户的特殊要求,也可以避免粘结管道的特殊工艺及其副作用对环境造成的影响,因此广泛应用于立管和输油管[2,3]。非粘结柔性管道一般由骨架层、内管、耐压层、耐磨层、内抗拉层、耐磨层、外抗拉层、外包覆层组成,如图1所示。

图1 非粘结性柔性管结构图

经过多年的应用尝试,目前海洋石油非粘结柔性管道主要结构包括:内压密封层、抗压铠装层、抗拉铠装层、中间包覆层、配重保护层、外包覆 层[4]。骨架层虽然能为柔性管提供较好的抵抗外压载荷的能力,但由于目前软管应用环境要求不高,骨架层加工工艺复杂,成本较高等原因,在现实应用中较少。

1.1 内压密封层

目前,内压密封层生产主要采用高温挤出法,内压密封层生产流程如图2所示。主要工序为调整设备参数,进行挤出测试,使挤出的管材壁厚、直径、椭圆度等参数满足技术要求,将牵引管从牵引机末端穿入到冷却水箱内到达挤出机机头处,在冷却水箱安装支架并调整位置使牵引管线保持水平。挤出机挤出内衬层后,将管料内孔套到牵引管上,用水布缠绕内衬层表面固定。开始生产,由牵引机牵引出管材。内衬管头部用工装连接到钢丝绳,钢丝绳的另一端缠绕在大盘上。调整测米速的滚轮开始工作,激光喷码机每隔一米开始在管上标示批号、管号、长度,要求字体清晰可见。在牵引机处安排检验点,按生产检验标准检验。钢丝绳的一端固定在大盘上,并在大盘上缠绕两圈,将另一端安装到工装上,并保证安装牢固。将内衬管的一端固定在工装上,启动地辊,大盘开始牵引内衬管上盘,调整支架使内衬管以小角度缓慢缠绕。观察大盘的牵引,转动是否平稳,有无停顿,调整大盘的牵引速度使牵引速度与牵引机速度相匹配,内衬管靠近大盘段,无明显的弯曲。

图2 内压密封层生产流程图

交联聚乙烯内压密封层生产工艺与普通聚乙烯生产工艺基本相同,但生产过程中应注意挤出速度。我们在生产交联聚乙烯内压密封层时,出现了流涎现象。流涎现象与油污污染现象基本相似,均为挤出管线上出现黑色斑块,如图3所示。一开始出现流涎现象时,我们误以为是由于机器设备清理不合格造成的,但设备经过多次清洗,挤出管线仍出现流涎现象。为此,我们对黑色斑点进行了化学分析,发现黑色斑点并非油污,而是交联后的聚乙烯。因此,我们对生产工艺进行了改进,现场生产效果良好。此外,交联聚乙烯内压密封层生产工艺比普通聚乙烯生产工艺多了一步交联工艺。交联工艺能使聚乙烯部分分子间的共价键形成三维网状结构,从而改善其性能,目前要求交联度需达65%,以保证后期使用性能。

图3 管线“流涎”

1.2 抗压铠装层

抗压铠装层主要承受纵向内外压载荷,它一般由四层钢带按一定的角度缠绕而成,相邻两层钢带缠绕角度互为相反数。抗压铠装层生产过程中,应使同一层相邻两条钢带的间距相等,且上层钢带应完全覆盖下层钢带间的间隙,不得出现咬边及扭曲情况,并定期检测钢带缠绕行程、外径、椭圆度信息,以保证生产后的管线符合质量要求。

1.3 抗拉铠装层

抗拉铠装层主要承受轴向拉伸载荷,一般由两层钢条缠绕而成,层与层之间正反缠绕,以避免轴向力作用下的扭转。抗拉铠装层生产过程中,外表面光滑平整、行程均匀,钢条不得咬边、扭曲、鱼鳞、鸟笼等情况,且应定期检查抗拉铠装层行程、外径、椭圆度等信息,以保证生产后的管线符合质量要求。

1.4 中间包覆层

中间包覆层主要作用是保护内衬层,当外部压力超过内衬层的破坏压力时,需增加内衬层。目前,海洋石油应用的管线一般都包含中间包覆层。中间包覆层生产工艺与内压密封层生产工艺基本相同,但高温挤压出的中间包覆层直接包覆在管线上。生产过程中,需定时检查厚度、外径、椭圆度等信息,以保证生产后的管线符合质量要求。

1.5 配重层

配重层主要是增加柔性管道的重量,与普通钢管的混凝土配种作用相同。生产工艺与抗拉层的生产工艺一致。

1.6 外包覆层

外包覆层由热塑性高分子材料挤出成型,主要作用是避免柔性管道受到海水腐蚀,并为金属铠装层提供机械保护。据统计,40%的柔性管失效石油外包覆层破坏导致的。外包覆层生产过程与中间包覆层生产工艺一致,但一般会添加染色剂,以保证生产的管线在现实应用中易于辨识。

2 交联聚乙烯非粘结柔性管道性能测试

为保证交联聚乙烯非粘结柔性管道后期使用质量,确保管道各项指标满足功能要求,需要进行爆破试验,拉伸试验,弯曲刚度试验,轴向压缩试验等多组试验。现将主要试验介绍如下:

2.1 爆破试验

爆破试验主要测量管道的爆破压力,试验时截取一段长度为2m的软管(不含接头长度),将软管两端用盲法兰封堵,其中一端盲法兰上预留高压注水管线接孔和排水孔,管线内部注满水后将试验管段放置在防爆装置中,并进行加压测试,试验记录爆破压力值、失效模式及失效位置等信息,爆破压力≥40MPa、接头、增强铠装层不发生拉脱效应为合格。试验示意图如图4所示。

图4 爆破试验原理图

2.2 拉伸试验

拉伸试验主要确定管道主体承受轴向拉伸的性能指标,检验接头结构的连接可靠性,测定管道的拉伸刚度和抗拉强度。试验时将管道安装在拉伸试验机上,以10mm/min的速率对管道进行拉伸,试验过程中持续记录拉力-变形值、拉断力、破坏位置等信息。管道可承受的拉力值大于150KN,且大于最大安装铺设张力。试验示意图如图5所示。

图5 拉伸试验原理图

2.3 外压压溃试验

外压压溃试验主要测量压溃临界力和压溃形状,试验时将试验管段两端密封,并在四周安装刚性支杆限制管道轴向位移,持续缓慢加压,观察压力曲线的变化,以压力曲线突降作为压溃现象发生的判断依据,压溃载荷不应小于0.3MPa。试验示意图如图6所示。

图6 外压压溃试验原理图

2.4 轴向压缩试验

轴向压缩试验主要测定管道的轴向抗压刚度,以验证是否发生鸟笼现象。试验时对管道进行横向挤压加载,加载完成后,测量管道椭圆度,管道外径椭圆度不超过3%且不超过设计最大椭圆度为合格。

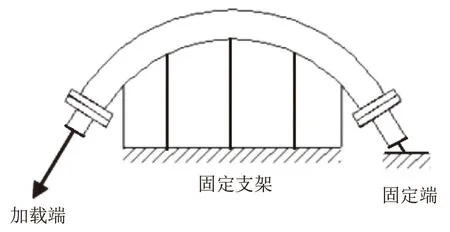

2.5 弯曲刚度试验

弯曲刚度试验主要衡量管道的弯曲性能,通过三点弯曲的方法对管道进行弯曲刚度测试。试验示意图如图7所示。

图7 弯曲刚度试验原理图

2.6 扭转试验

扭转试验主要确定管道主体承受扭转的性能,检验两端连接件密封与承受扭转的性能。试验时,一端固定,另一端以7.2°/min施加扭转,直至最大设计载荷,测量扭矩大小及旋转角度,在最大扭力设计载荷500KN-m2下,管道不出现破坏失效,接头失效或增强铠装层从接头拉脱为合格。试验示意图如图8所示。

图8 扭转试验原理图

2.7 最小弯曲半径试验

最小弯曲半径试验主要验证管道是否满足最小弯曲半径,保证管道在最小弯曲半径下仍然可以正常工作。试验时将管道一端固定,另一端施加拉力,管道与弯曲支架始终保持接触,30min后测量卸载后管道的椭圆度,椭圆度不应超过3%。试验示意图如图9所示。

图9 最小弯曲半径试验原理图

2.8 拉伸弯曲组合试验

拉伸弯曲组合试验主要模拟管道铺设过程,验证管道是否满足铺设条件,保证管道在额定拉伸和弯曲载荷下仍可以正常工作。试验方法与最小弯曲半径试验类似。

2.9 径向挤压试验

径向挤压试验主要模拟安装工况下张紧器履带对管道的挤压,评估管道的抗挤压能力。试验时,对管道进行横向挤压加载,加载至最大设计抗压载荷后,测量管道内径变化,测量椭圆度;将管道卸载至自由状态,测量椭圆度。椭圆度不超过3%且不超过设计最大椭圆度为合格。

2.10 静水压试验

静水压试验主要测定管道主体承受内部压力的能力,试验时按照《API SPECIFICATION 17J》9.3中静水压试验要求,试验压力最少为设计压力的1.15倍,达到设计压力后至少稳压24h,压力降不超过4%。

2.11 电联通试验

电联通试验主要测定成品管道两端连接接头处连接电阻、连接接头与管线中其他部位的电阻,从而确保管道牺牲阳极有效连接,同时,软管中的导电物质未暴露。

2.12 通球试验

通球试验主要保证管道内部是顺滑的,未发生影响后期使用的变形。通球采用过盈量3~5%的泡沫球,从一端进入直至从另一端发出,试验后泡沫球未发生划痕和凹痕为合格。

3 交联聚乙烯非粘结柔性管道海上铺设

交联聚乙烯非粘结柔性管道海上铺设与常规非粘结柔性管道铺设工艺相同,采用边挖沟边铺设的施工方法。通过控制铺管船移动速度、挖沟机前进速度、张紧器张力、管道入水角度、用声呐系统观测挖沟机的姿态,使管道按路由平稳铺设[5,6]。目前,交联聚乙烯非粘结柔性管道已完成海上铺设,我方会继续跟踪使用效果。

4 结语

在海洋石油开发过程中,普通碳钢有很大的局限性[7]。随着越来越多非金属管道在海洋石油开发过程中得到应用,非金属管道的应用环境也越来越复杂。根据现场实际使用条件开发新型非粘结柔性管道并通过试验确保新型管道的使用性能,对于提高我国的科研制造水平至关重要。