锂离子电池无损析锂检测研究进展

2023-02-27邓林旺冯天宇舒时伟张子峰

邓林旺,冯天宇,舒时伟,郭 彬,张子峰

(1深圳市比亚迪锂电池有限公司坑梓分公司;2弗迪动力有限公司,广东 深圳 518122)

近年来,基于锂离子电池在电动汽车和电池储能系统中越来越广泛的应用[1],人们对其快充性能和循环寿命提出了更高的要求。这些要求不仅对锂离子电池本身的材料体系赋予了更高的期望值,也对更准确和可靠的电池管理系统提高了标准。电池管理系统是由硬件和软件组成的监测和控制单元,以确保锂离子电池的正常工作。尽管电池管理系统的技术持续发展,然而锂离子电池引发的事故似乎报道得越来越频繁。这些不幸的事件不仅造成了人员和物资的损失,而且严重影响了电池行业制造商的声誉,并阻碍了锂离子电池及其相关产业的迅速发展。负极析锂现象目前被认为是对电池性能影响最关键的因素之一[2]。在锂离子电池各种衰减机制中,析锂被认为是最不利的因素之一。这是因为析锂现象的发生不仅会加速电池老化也会在后期的使用中埋下安全隐患。

析锂现象通常发生在锂电池充电过程中,锂离子在电池的负极材料表面上沉积为金属锂而不再是嵌入负极材料。析锂现象首先与电芯的材料和设计(负极材料,负极容量与正极容量的比例,电解液的配方等)有关系。当负极材料具有的可逆平衡电位(相对于析锂电位)更高时,析锂反应不容易发生。例如,焦炭相比于石墨更不容易发生析锂,嵌锂饱和的石墨只略微高于析锂电位85~100 mV,而嵌锂饱和的焦炭高于析锂电位500 mV,由于嵌锂饱和的焦炭距离锂可逆电位足够远,因此不会引起析锂的任何问题。至于负极容量与正极容量的比例,锂离子电池通常设计有过大的负极容量,以避免耗尽负极中的锂离子可插入的容量,从而减小负极过电位。如果负极材料不够,则会造成负极没有足够的空间提供给正极脱出的锂离子,从而造成析锂现象的发生;但是过量的负极则会减小电池的能量密度和功率密度,造成对电池材料的浪费和成本的增加。电解液的配方对锂离子电池析锂的影响则更为明显,因为电解液的配方直接影响了锂离子的动力学特性,在一定程度上影响了负极嵌锂的速度。

析锂现象除了与电芯的材料和设计有关,还通常容易发生在低温环境、高荷电状态(SOC)、大倍率充电条件以及老化后的电池中。无论是在低温情况下、高荷电状态下、大倍率充电条件下还是伴随着负极表面不断增厚钝化膜的老化电池中,其根本原因都是负极表面的锂离子聚集速度快于锂离子扩散进入石墨内部的速度,这样会高度极化负电极,即不良的电极动力学,迫使电池负极(通常是石墨)的电势低于锂/锂离子的平衡电位,便发生了析锂现象。析锂反应刚刚发生时,锂金属的厚度非常有限且大多数情况下与石墨有良好的电接触,这部分锂金属通常称之为“活锂”,在随后的静置过程或者放电过程中,因为金属锂氧化成锂离子的化学反应比锂碳脱嵌更容易。“活锂”又重新回到电池的正极材料中。当这个过程发生时,不会由于析锂发生而导致电池的直接容量损失而可以把锂金属看成是负电极上的另一种特殊相。理想的情况是析出的锂金属完全回到了电池的正极材料中,然而现实情况是析出的锂金属并没有完全返回正极材料,锂金属会形成多孔结构的形貌,通常称为苔藓状的锂沉积。苔藓状的锂沉积提供不足的电接触并且在放电过程中,表面容易被氧化形成固体电解质界面(SEI)膜并有很大概率与石墨失去电接触,形成“死锂”。“死锂”会造成容量损失,但是真正危险的情况是锂枝晶。锂金属的持续生长,形成锂枝晶,树突状的锂枝晶有可能刺破隔膜导致内部短路,直接影响电池的安全与性能。

由于析锂对锂离子电池的性能和安全有重要影响,因此人们一直致力于进一步阐明其影响机理,并开发其检测技术。目前已有的一些析锂检测手段用于观察析锂层的形貌和分布,包括光学显微镜[3-4],扫描电子显微镜(SEM)[5-6]、透射电子显微镜(TEM)[7-8]、NMR光谱[9-10]、X射线衍射(XRD)[11]、中子散射分析[12]和原子力显微镜等。但是,这些方法通常需要拆卸电池,不仅不利于后期电芯的继续研究,而且不适用于电池管理系统(BMS)的实际实施。通常,BMS需要采用无损测量技术检测析锂状态,了解锂离子电池的健康状况(SOH)并针对目前的SOH 调整相应的充电策略。本文回顾了现有的无损在线检测析锂的文献报道,这些技术可以分为四类:①基于锂引起电芯老化的检测方法。例如:阿仑尼乌斯曲线法、库仑效率法[13];②基于锂引起阻抗变化的检测方法;③基于锂引起电化学反应的检测方法。例如:小电流放电法[14-15],电压弛豫法[16-17],电化学阻抗谱(EIS)法[18-19]、非线性频谱响应分析法[20]和弛豫时间分布法等;④基于锂引起电芯物理特性变化的检测方法。例如:负极电位测量法[21-22]、压力传感器检测法和超声波检测法等。本文将在下一部分详细讨论上述各种无损在线检测析锂技术的实现手段以及优缺点。

1 基于锂引起电芯老化的检测方法

随着锂金属在负极石墨颗粒的微观尺度上逐渐累积,金属锂又会与电解液反应形成固体电解质界面(SEI)膜,引起锂离子电池的可用锂离子不断损失,导致电芯老化。因此容量衰减的趋势可用于识别析锂。

地方政府推动型模式主要是地方政府通过一系列的政策、活动、各项服务等措施,推动闲置宅旅游开发活动的进行,最典型的代表是区政府推动、农户为主体的北京密云模式。

1.1 阿仑尼乌斯曲线法

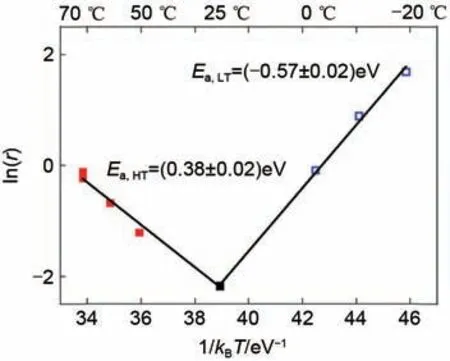

Waldmann等[23]测试了LixNi1/3Mn1/3Co1/3O2/LiyMn2O4混合正极和石墨负极的商用18650型电池。电芯在20~70 ℃的温度范围内循环,直到达到了80%的SOH。阿仑尼乌斯图(图1)揭示了低于和高于25 ℃的两种不同老化机制。其中当电芯温度高于25 ℃时,升高的温度加速了其他副反应,即正极材料的分解和负极上SEI膜的生长,导致容量衰减和内阻增加;当电芯温度低于25 ℃时,他们认为主要的老化机制是负极材料析锂以及随后与电解质的反应,导致可循环锂的损失。因此,通过电芯的阿仑尼乌斯曲线可以判断电芯的析锂状态。该方法是利用析锂累积造成电芯老化影响,通过可用容量去关联,可以在电芯开发阶段寻找电芯的析锂边界,但并不是一种实时判断析锂的方法。

亚洲开发银行的一份最新报告 《加强风险管理 应对持续干旱》也在会上发布。该报告的撰写人之一,亚行首席水资源专家张庆丰在介绍报告主要内容时说:“问题无法仅仅依靠修建基础设施来解决,要加强需求管理,建立一套流量和水量分配的监测系统,提升中国应对灾害的能力,同时大幅度缩小水资源供需矛盾。”该报告以贵州省贵阳市为例,阐明了更严格的需求管理可以带来更好的经济和生态效益。

图1 18650型电池在20~70 ℃的温度范围内循环的老化行为的阿仑尼乌斯图[23]Fig. 1 Arrhenius plot of aging behavior of 18650 type cells cycled in the temperature range of 20—70 ℃[23]

1.2 库仑效率法

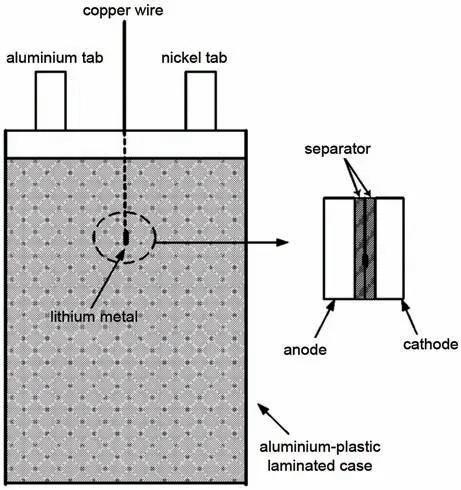

负极电位测量是通过测量负极和锂的电压差来判断析锂情况,当负极电位相对于Li/Li+的电位低于零时,析锂反应发生。因此测量负极对锂电位是最直接反映析锂反应的手段。但是,测量负极电位必须引入含有锂金属作为参考电极的三电极体系如图5所示。为了构建三电极电池,通常的做法是通过酸洗先把直径25 μm的铜线上的氧化层去除,然后将绝缘胶带包裹的铜线放在负极/隔膜的界面处。在首次化成循环结束后,使用50 A恒流持续一小时将锂电镀到铜线上。为了形成均匀的锂层,第一次先在铜线与正极之间沉积,随后再在铜线和负极之间沉积。做好的三电极体系可以进行一系列材料参数和充电参数测试。Zhang 等[21]在2006 年通过该技术研究了钴酸锂电池的充电特性,对高倍率、低温的充电特性进行了细致的研究。2011年Smart等[27]利用三电极负极电位测量技术研究了电解液配方对析锂的影响,并得到如下结论:含有高EC的电解质配方以及具有SEI稳定剂(例如VC)的配方可以使得负极表面形成致密的SEI 膜,可能会阻止析锂反应。2019 年Sieg等[28]从对负极电位进行控制以避免析锂的基本出发点,提出了一种基于三电极测试电池和电流确定的电流图的快速充电方法。尽管负极电位测量是一种无损检测并且非常精准,相比于其他特殊结构来说其制备过程也相对容易,但是依然仅限于实验室检测析锂。对于实际应用的商业电池,很难在商品上加一个参考电极,并且以锂金属作为参考电极在实际使用中也是相对危险的。所以很难真正被BMS用来在线鉴别电池的状态。尽管如此,此类方法对于研究电池材料和体系的设计以及充电策略依然有着非常重要的意义。

4.牛巴氏杆菌病(肺炎型)。通过消化道、呼吸道、吸血昆虫、损伤的皮肤黏膜等方式感染。幼龄动物发病严重,病死率较高,无明显的季节性,环境变化和抵抗力降低是发病诱因,多呈地方流行或散发。

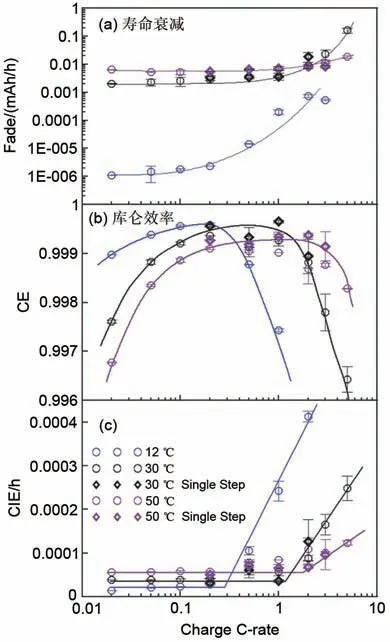

图2中显示在给定温度下以较低倍率充电的锂电池的CIE/h是一个常数。随着温度上升,该常数逐渐变大。但是,针对同一温度下随着充电倍率的增加,CIE/h开始偏离恒定值并逐渐变大。这导致CIE/h依赖于倍率的曲线之间出现“拐点”,该“拐点”被认为是在该温度下析锂反应开始的充电倍率。图中显示,当温度越低时,出现拐点对应的充电倍率越小。CIE/h中的这些结果完全符合预期,作者还通过拆解电池验证了该方法的有效性。但是可惜的是当作者拆解另一款电池时,CIE/h的结果显示1 C倍率充电时应该发生析锂,但是拆解结果没有在负极电极上看到明显的析锂现象。此外,作者并没有给出具体多高的电流精度数值,笔者只能从图中的数据推测电流精度可能需要10-6A。总的来说,库仑效率对电流精度要求过高并且通过累积效应判断析锂现象,但是,库仑效率的降低也可能来自其他因素,例如由于失去与活性材料的电接触而导致的电阻增加或电极孔堵塞。所以把该技术用在BMS上性价比略低。

图2 软包电池在不同温度下:(a) 寿命衰减;(b) 库仑效率;(c) CIE/h依赖于充电倍率的曲线[13]Fig. 2 Soft pack batteries at different temperatures:(a) Life decay; (b) Coulombic efficiency; (c) CIE/h dependence on charging rate of pouch cells at different temperatures[13]

2 基于锂引起阻抗变化的检测方法

基于析锂引起电池阻抗的变化可以分为两种,第一种观点认为随着电芯的老化,有析锂效应的锂电池在同样的容量寿命下表现出更大的阻抗值。第二种观点认为一旦发生析锂,锂离子在石墨负极表面开始转变为金属锂,充电电流分为嵌锂电流和析锂电流,产生了一个新的等效电路分支。当析锂开始时,电解质的阻抗和SEI的转移阻抗保持不变,而电荷转移过程的阻抗由于增加了并联支路而下降。因此通过观测电荷转移阻抗可以检测析锂反应的发生。

式(1)中:L为航段长度,为航路1中第i类船舶数量,艘;为航路2中第j类船舶数量,艘;为船舶的相对速度,为对遇条件下船舶发生碰撞事故的概率,其计算为

2.1 阻抗-容量法

电化学阻抗谱是通过给电池施加一个频率不同的小振幅交流电电流信号,测量交流电压与电流的比值(该比值即为电池的阻抗),随着正弦信号频率的变化,阻抗的实部信息和虚部信息是不断变化的。研究者们通常通过电化学阻抗谱分析得到电池的欧姆阻抗、极化阻抗和锂离子在电极材料内部的扩散系数等信息。

1991年至1996年,在加拿大安大略省Borden空军基地,进行了第一个还原三氯乙烯和四氯乙烯的Fe0-PRB中试试验[36];1995年,美国加利福尼亚州Sunnyvale兴建了一座Fe0-PRB用以处理地下水中的氯乙烯、二氯乙烯和TCE,这是世界上第一个商业化的Fe0-PRB,它的成功实施使得Fe0-PRB开始受到广泛地关注[37].国内关于Fe0-PRB的研究基本处于试验阶段,鲜有实际应用.

图3 实验中不同条件下电芯的阻抗--容量图[24]Fig. 3 Impedance-capacity diagrams of cells under different conditions in the experiment[24]

2.2 电荷转移阻抗检测法

电荷转移阻抗检测法是通过检测电荷转移阻抗做出判断,研究人员发现当电池负极发生锂沉积现象时,电荷转移阻抗的大小会发生下降,在充电过程中容易被探测到。Koleti等[18]在2020年研究了NCA/石墨电池锂离子电池在不同环境条件下以不同倍率在充电时的析锂现象。Koleti等[18]认为析锂反应在负极转移了一部分充电电流,这部分电流与嵌锂反应同时进行,从而降低了充电过程中的电荷转移阻抗。电荷转移阻抗曲线显示在恒流充电结束时阻抗的下降趋势;为了对比,在电芯充电后电压弛豫曲线中的dV/dQ曲线中也观测到了锂金属回嵌石墨对应的峰和谷,从而验证了析锂现象的发生与阻抗检测法的可行性如图4所示。同时,该技术已被证明可以在不同的充电倍率和环境温度下准确检测析锂。这一事实与实际考虑因素(例如电压测量的分辨率和电流间隔的持续时间)相结合,意味着它可应用到实际的充电策略中并通过算法集成到车载电池管理系统中用于析锂检测。2021年,Koseoglou等[25]又提出了利用动态电化学阻抗谱的方法计算电荷转移阻抗。具体而言就是在充电电流上叠加正弦电流,在不中断充电过程的情况下在频域分析电池阻抗。如果在充电过程中发生析锂,石墨界面阻抗会显著降低,因此可以通过实时监测电池阻抗的实部和虚部来检测析锂。该方法与其在2020 年提出的核心思想是一致的,只是在获取阻抗的方式上做了一些变化。该方法能够有效地检测在高达6 C倍率、不同温度和不同电池类型下的锂沉积。2022年,Xu等[26]通过原位实验验证了IR跌落法检测析锂的可行性。原位光学显微镜记录下了IR值下降与锂沉积发生的相关性,其中IR值采用了与Koleti等[18]提出的几乎相同的方法,在充电过程中间歇搁置1 s,将1 s直流内阻值记为IR 值。电荷转移阻抗检测法是在充电过程中通过观测1 s的直流内阻的值在不同SOC下的变化判断电池析锂的情况,是一种最实际的通过算法集成到车载电池管理系统中用于析锂检测的方法。笔者认为该方法非常适合集成到车载,只需要在电芯出厂前标定好不同电芯的下降斜率阈值即可实现实车的无损析锂检测。

图4 (a) 不同充电倍率下电池的SOC-阻抗曲线;(b) 不同倍率充电后电压弛豫曲线;(c) 不同倍率下的dV/dQ曲线[18]Fig. 4 (a)SOC-impedance curves of batteries at different charging rates;(b)Voltage relaxation curves after charging at different rates; (c) dV/dQ curves at different rates[18]

3 基于锂引起电化学反应的检测方法

3.1 负极电位测量法

2015年Burns等[13]通过测量不同温度下库仑效率与充电速率的关系,发现少量析锂导致循环过程中库仑效率的微小变化可以在充电过程中使用高精度充电器分辨出来。并通过在30 ℃温度下对(1-库仑效率)/小时(CIE/h)进行研究,发现所有低倍率充电的电池CIE/h曲线都基本重合。但是,在1 C或更高倍率下充电时,CIE/h表现时间依赖性的线性衰减曲线,暗示着发生了析锂反应。随后作者取出不同温度不同倍率循环到第50个小时的CIE/h数据,并画出依赖于不同倍率的CIE/h下的折线图,如图2所示。

图5 含有锂金属的参考电极的三电极体系[22]Fig. 5 Three-electrode system containing lithium metal reference electrode[22]

3.2 小电流放电法

2022年Pan等[29]提出了适用于动态放电条件无损析锂检测的方法,极大地扩展了析锂检测的应用范围。该方法提出了基于信号分析技术的离线与在线的析锂检测方法。采用VMD算法将稳定部分IMF8从动态工况电压信号中分离出来。IMF8显示了析锂电芯和相应的基准电池之间存在显著差异。定义特征参数SΔIMF8-T为在不同温度下,检测电芯与基准电芯ΔIMF8电压的差值随时间的积分。如图9(a)和(b)所示,通过实验验证得出结论,特征参数SΔIMF8-T与析锂量之间呈现正相关,表明特征参数SΔIMF8-T可作为析锂量的定性观察指标。此外,还提出了基于状态估计法的在线析锂检测方法。以电压和电流为输入采用RLS算法估计开路电压OCV。同离线方法类似,在线方法估计OCV也可以使用预设阈值检测析锂。作者提出了两个特征参数ΔOCVmax和SΔOCV-T,两个特征参数均与析锂量呈现正相关性,表明这两个特征参数都可以作为析锂量的定性指标。这两种方法均通过对大型商用电池的一系列实验进行了验证,并显示出良好的检测结果。相比前几年研究者们提出的充电工况下或者充电后静置工况的无损析锂检测方法,本文认为动态放电检测方法在很大程度上增加了无损析锂检测的覆盖工况。但是本文认为该方法只针对三元电芯具有较好的适应性,针对磷酸铁锂电芯的效果一般。其根本原因是铁锂电芯的平台电压持续时间较长,因此从电压上判断电芯析锂特性难度较大。

图6 (a) 放电曲线的差分电压(DV, dV/dQ与Q的关系)和(b) 放电曲线的差分容量曲线(DC, dQ/dV与V的关系)[15]Fig. 6 (a) Differential voltage of the discharge curve(the relationship between DV, dV/dQ and Q) and (b) the differential capacity curve of the discharge curve (the relationship between DC, dQ/dV and V)[15]

3.3 电压弛豫法

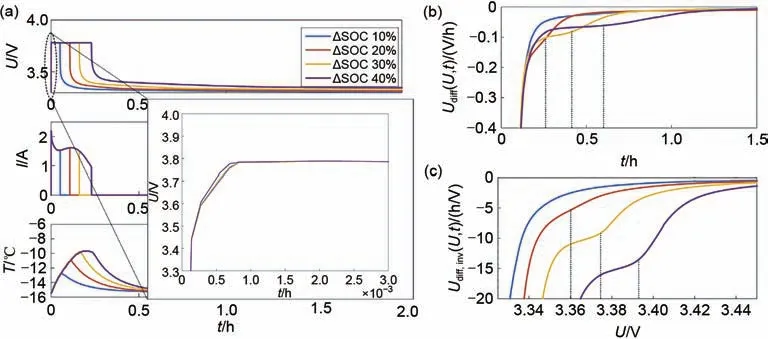

电压弛豫法其实和小电流放电法很相似,它是利用电池在充电完成后,将电池静置几个小时,随后通过弛豫的电压随时间变化的曲线,使用差分电压或者差分时间的方法进行分析。在差分结果中,析锂的可逆部分会显示出明显的拐点。2016年,Schindler等[16]通过电压弛豫的方法对商用锂电池进行了系统的研究,其中包含了在不同的SOC状态下,不同的充放电倍率、不同的截止电压以及不同的温度。电压弛豫的方法相比于小电流放电的方法,没有任何净电流流过电池,所以也不能采用传统的dV/dQ或者dQ/dV的方法来处理弛豫电压曲线,取而代之的是用dV/dt和dt/dV来得到差分信息。如图7所示,文献[16]首先设计了在环境温度T=-15 ℃,初始SOC=50%,充电电流I=2 C 的条件,将电池充电到不同的SOC 末端状态。在SOC末端状态大于等于70%时,在差分电压信号中发现拐点,由此判断有析锂现象发生。另外文献[16]还设计了一组实验在环境温度T=-15 ℃,末端SOC=50%,充电电流I=2 C的条件,将电池由不同的初始SOC开始充电,结果发现初始SOC小于等于60%时,有析锂现象发生。因此可得到结论,析锂状态发生并不完全取决于SOC的初始和末端状态,而更重要的是SOC 变化状态中对应的充电电流大小。(值得一提的是,尽管采用2 C的倍率对不同的初始SOC对电池充电,但是因为初始SOC都大于50%,所以电池都是很快进入恒压模式,而恒压模式下,每条路径的充电电流并不相等)。随后,通过不同倍率、不同截止电压和不同温度下测试,得到的结论是在高倍率、高截止电压和低温下,析锂现象更容易发生。

图7 在环境温度T=--15 ℃, 初始SOC=50%,充电电流I=2 C的条件,将电池充电到不同的SOC末端状态(a) 电压、电流和温度在弛豫过程的变化曲线图;(b) 差分电压dV/dt与t的关系;(c) 差分时间dt/dV与V的关系[16]Fig. 7 Under the conditions of ambient temperature T=--15 ℃, initial SOC=50%, and charging current I=2 C,charge the battery to a different SOC end state (a) changes in voltage, current and temperature during relaxation Graph; (b) the relationship between differential voltage dV/dt and t; (c) the relationship between differential time dt/dV and V[16]

2017 年Von Lüders等[17]也采用了电压弛豫的方法并同时观察原位中子散射测试的LiC6和LiC12的峰位。比较了0.05 C和1 C不同倍率下充电,电池负极LiC6和LiC12峰值的强弱关系。从结果中很明显可以发现相比0.05 C,在1 C倍率下充电LiC6峰的强度要弱,而LiC12峰的强度要强。并且在0.05 C倍率下,LiC6峰的强度要比LiC12峰的强度要强;而在1 C倍率,情况恰好相反。而经过4 h的弛豫过程,LiC6峰的强度逐渐变强,LiC12峰的强度逐渐变弱,且LiC6峰的强度都高于LiC12峰的强度,而在1 C倍率下这种变化则更为明显。通过弛豫时间的石墨锂化程度变化来确定析锂量,当电流为0.5 C时,锂化程度在弛豫的4 h内发生5.5%的变化;如果将电流加倍至1 C,则锂化程度在弛豫的4 h内变化了9%。而该研究认为这个锂化程度的差值就是析锂量,但是本工作认为这个量其实是“活锂”的量,并不能完全代表真实的析锂量。如图8所示,对6个充电倍率(0.05 C、0.01 C、0.2 C、0.5 C、0.64 C、1 C)进行了系统研究,通过中子散射得到相应的石墨锂化程度变化依赖于弛豫时间的曲线显示了在0.5 C 及其以上倍率充电时,石墨的锂化程度随着弛豫时间呈现非线性指数型增长;而0.5 C 倍率以下充电时,石墨的锂化程度随着弛豫时间变化不大,并呈现近似线性增长。同时对弛豫电压的数据也做了电压差分分析,对于0.5 C及其以上的充电倍率,在差分电压的曲线中都可以看到明显的拐点;而以0.5 C 以下充电倍率充电时,没有发现任何异常。从而验证了差分弛豫电压曲线方法的有效性。总的来说,电压弛豫的方法相比小电流放电的方法更贴近现实应用。因为用户平时在充电结束后,静置一段时间的概率还是很高的,例如用户利用夜晚时间对电动车进行充电,充电后的静置的信息便可以用来判断电池析锂的状况。

图8 对于不同的充电倍率,4小时内静置的(a)电压U与t的关系;(b)差分电压dV/dt与t的关系[17]Fig. 8 For different charging rates (a) the relationship between the voltage U and t ; (b) the relationship between the differential voltage dV/dt and t after standing for 4 hours[17]

3.4 动态放电检测法

小电流放电法是基于活锂剥离反应,利用小电流放电过程中的活锂剥离反应会产生一个电压平台,利用对电压平台差分的分析方法对活锂剥离反应定量分析。2014年,Petzl等[15]开始研究无损实时检测析锂现象在商用锂离子电池上的应用,他们最早提出来的方案就是利用0.05 C的小电流放电,并采用了两种差分手法如图6所示:差分电压(DV,dV/dQ与Q的关系)和差分容量(DC,dQ/dV与V的关系)。DV分析是一种常用的电压评估方法,它曾被应用于电极表征和老化测试。相变发生的时候,DV 会达到峰值,因此它可以清楚地说明电极反应过程。Petzl等[15]采用LiFePO4作为正极材料是因为LiFePO4不会在设定的电压或者容量范围内有任何特征峰,以确保研究的DV 图提供的都是有关石墨电极的纯净信息。由于活锂剥离反应会产生额外的相变,因此可以认为在石墨第一脱锂阶段之前的相变是活锂剥离导致的。这样便可以通过DV 分析中峰的位置确定剥离的电量Qstripping。而脱锂的电位可以由dQ/dV与V的关系确定Vstripping。通过小电流放电得到的信息是析锂的可逆分量,但是事实上析锂的可逆分量不会引起任何容量损耗,而析锂的不可逆分量是造成容量损耗的主要原因。当然,容量损耗还有一部分是由锂离子和电解液反应生成钝化膜造成的。但是Petzl等[15]认为低温下,钝化膜造成的容量损失可以忽略。因此放电容量和充电容量的差值便是析锂的不可逆分量。基于上述的理论,分析了析锂可逆分量和不可逆分量在不同SOC下的变化关系。在SOC小于80%时,析锂量是呈线性增长的;而当SOC大于80%时,析锂量趋于饱和。值得注意的是,在SOC为90%~100%时,析锂的可逆分量占整体析锂量的比重突然下降,而其不可逆分量的比重则是突然上涨。因此认为,在SOC大于90%时是“活锂”转变成“死锂”的重要阶段。2017 年,Ansean 等[14]针对锂离子电池中析锂检测和定量分析的挑战,提出了一个将电化学和机械仿真技术结合的方法,并将其应用于动态驾驶循环工况下的商业LiFePO4电池。该研究声称这套方法可以在线诊断电池的衰老模式,并且可以定量检测析锂的可逆分量和不可逆分量,从而尽早地发现析锂现象。同样,该研究采用0.04 C的小电流放电通过差分电量的方法获得析锂可逆分量的信息;并且通过衰老曲线拟合参数可以得到析锂的非可逆分量的信息。实验结果表明,负极活性物质的不断损失最终导致电池正负极比例失衡,导致负极过度锂化,随后诱发了析锂现象。定量分析的结果显示析锂现象发生以后,锂库存(LLI)的损失增加了4倍。该研究将电池衰减模式分为两个线性阶段,其中第二阶段的衰减速率更快,这归因于析锂导致的副作用。作者同时表明通过计算负极活性物质损失和LLI 的比率,可以及早发现析锂现象的发生。小电流放电法对于确定析锂现象的发生,并针对“活锂”进行定量分析提供了可靠的手段。但是在实际使用中,往往很难实现在电池满充状态下,再利用小电流放电得到的数据进行分析。不过这种方法可以在电动车进行例行保养时采用,尽管不完美,但是依然是人们在无损析锂检测上迈出的重要一步。

(5)1000 MW机组回热系统优化方案投资费用1075万元/台,年综合运行收益理论测算值306.7万元/台,实际年综合运行收益仅考虑脱硝电价补贴收入约200万元/台,实际静态投资回收期约为5.3 a,具有较高的经济性。

图9 析锂检测结果与放电过程ΔOCV曲线(a) 实验1-1~实验1-4检测结果;(b) 实验2-1~实验2-4检测结果;(c) 实验1-1~实验1-4ΔOCV曲线;(d)实验2-1~实验2-4ΔOCV曲线[29]Fig. 9 Lithium plating detection results and the ΔOCV curves of the discharging process (a) Detection results of Exp#1-1—Exp#1-4; (b) Detection results of Exp#2-1—Exp#2-4; (c) The ΔOCV curves of Exp#1-1—Exp#1-4;(d) The ΔOCV curves of Exp#2-1—Exp#2-4[29]

3.5 电化学阻抗谱分析法

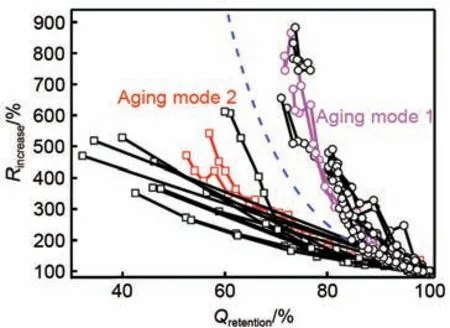

阻抗-容量法是通过电芯在循环过程中对应电芯不同的老化程度的阻抗进行聚类分析,当电芯老化到一定程度时,发生析锂的电芯在50%SOC 状态下的直流阻抗偏大。因此可以通过检测电芯的阻抗判断电芯是否发生析锂。张剑波等[24]在2017年进行交叉实验验证了该方法。实验结果表明,18组测试的老化行为可以根据阻抗与容量的轨迹分为两组:老化模式1和老化模式2。两种老化模式在图3中用虚线区分。老化模式2的条件为T=0 ℃,i1=1 C或V1=4.3 V。而且,当条件接近条件(i1,V1,T)=(1 C,4.3 V,0 ℃)时,阻抗-容量曲线表现为老化模式2。相反,当条件接近条件(i1,V1,T)=(0.2 C,4.1 V,50 ℃)时,阻抗-容量曲线表现为老化模式1。通过分析可以发现低温、充电过程的高截止电压以及大充电电流是电池表面析锂的主要因素。因此,在阻抗-容量图中可以明显发现,在容量损失相同的情况下,老化模式2的阻抗增加小于老化模式1的阻抗增加。这种方法通过电芯老化中析锂反应引起的阻抗变化来检测析锂,但是在实际应用中针对不同款的电芯就需要进行长时间的老化试验进行初始拟合,虽然实际应用中可以通过一定的方式获取电芯的真实容量与阻抗信息,但是老化试验仍然停留在实验室阶段(固定的充放电倍率),针对复杂的实际情况是否适用仍值得探索。另外,从图3可以发现电芯阻抗区分开始明显的区间已接近电芯寿命终点(SOH=80%附近),也就是当析锂量累积到一定数量的时候才会被发现,也间接说明此方法对析锂检测较不敏感。

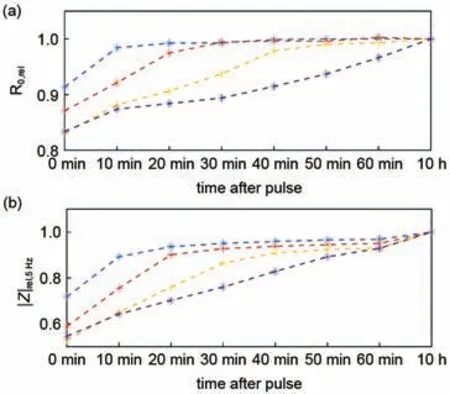

2015 年Petzl 等[19]首先通过电池在老化过程中电化学阻抗谱分析得到最明显变化的是电阻R0(虚部为0的阻值)。在物理意义上,R0通常认为是欧姆电阻,主要取决于电解液的电导率。该工作认为,电解液的降解是由于析锂表面的钝化膜形成引起的。其理论基于锂金属与电解液接触导致电解质溶剂减少,造成不可逆的消耗,从而将电化学阻抗谱测量得到的R0与析锂现象相关联。但是这种联系相比之前的方法过于间接。2016 年,提出电压弛豫方法的Schindler等[16]在电压弛豫过程中也做了电化学阻抗分析。在充电结束后的一个小时内,每隔10 min 进行一次短暂的阻抗谱测试。用恒电流进行阻抗测量并将测试的最小频率限于0.5 Hz以保持较短的阻抗测量时间。由于受到频率的限制,测量只可以获得锂离子在固体电解液的迁移速率和电极表面电荷转移反应的相关信息。这里需要注意的是,该方法测量的电化学阻抗谱是针对全电池的,因此包含了正极材料和负极材料的双重信息。然而,正极在这个频率范围内的贡献可以忽略不计,这已在其他文献中得到了证明[30],所以该工作认为测量的阻抗谱信息主要是反映负极阻抗谱的信息。基于阻抗谱信息主要反映负极阻抗谱信息的这一前提,通过选取R0,rel(虚部为0 的点)和|Z|rel,5Hz(频率为5 Hz 的阻抗实部)两个阻值随着弛豫时间的变化来判断负极析锂状况,如图10所示。对于ΔSOC=10%,阻值很快恢复到平台位置;而当ΔSOC 大于10%时,阻值恢复到平台位置所需要的时间逐渐增加。对于阻值恢复到平台位置的时间点和电压弛豫差分(dV/dt与t的关系)出现局部最小值显示的时间点相吻合。这从另一个角度论证了这两个阻值的恢复可以映射出负极表面上的活锂消失的现象。但是由于充电过程电池的温度会上升,弛豫过程中电池的温度会随着环境温度逐渐下降。而测量的阻值和温度又存在依赖关系,该工作并没有设计一组实验来测试不存在析锂现象而呈现在弛豫过程中电阻单纯由温度变化的关系。该研究也没有回避这个问题,直接陈述了很难估计电池加热的影响在多大程度上影响阻抗谱的频率范围,因为某些过程对温度的依赖性高于其他过程。除了上述研究中遇到的阻抗谱很难和析锂过程形成强相关性,电化学阻抗谱本身的测试设备也昂贵且体积较大,很难真实地用在实车体系上。电化学阻抗谱无损检测析锂的应用在目前来看是非常受限的。

图10 实验在环境温度T=--15 ℃,初始SOC=50%,充电电流I=2 C的条件,将电池充电到不同的SOC末了状态后的一个小时内,每隔10 min进行一次短暂的阻抗谱测试外加一个10 h的测量值,(a) R0, rel(虚部为0的点)和(b) |Z|rel,5 Hz(频率为5 Hz的阻抗实部)两个阻值随着弛豫时间的变化(不同的颜色代表不同的变化的SOC)[16]Fig. 10 Under ambient temperature T=--15 ℃, initial SOC=50% and charging current I=2 C, the battery is charged to a different SOC for an hour after the end state. A short impedance is performed every 10 minutes spectral test plus a 10 h measurement value, (a) R0, rel(the point where the imaginary part is 0) and (b) |Z|rel, 5 Hz(the real part of the impedance at a frequency of 5 Hz)two resistance values increase with the relaxation time(Different colors represent different changes in SOC) [16]

3.6 弛豫时间分布法

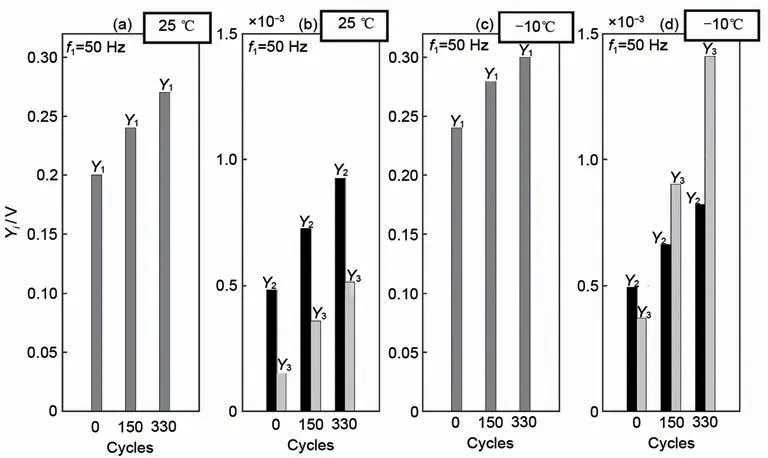

非线性频率响应分析(NFRA)是一种新型的锂离子电池的分析方法。与最常用的电化学阻抗谱相比,NFRA不限于系统的线性响应,因为它使用更高的正弦激励电流IAC约为1.5 C,同时它分析的是高次谐波响应信号Yn。Harting等[20]在2018年利用NFRA的技术定量分析了电池老化过程中析锂现象。在这项研究中,作者在-10 ℃和25 ℃两个温度下,分别对3 个相同的软包电池在老化过程中进行了NFRA 和电化学阻抗谱分析。对于电化学阻抗谱来说,不同的温度下没有明显的特征区别。如图12 所示,对于NFRA,在-10 ℃时,1~720 Hz的频率范围内其三阶的动态响应(Y3)变化相比于25 ℃温度下的三阶动态响应有着显著差异。作者认为析锂会增加负极与电解质之间的电荷转移电阻,从而影响非线性行为。而在所分析电池的电化学反应的时间常数特性下,三次谐波Y3的数值又恰好成为了非线性行为的特征量。同时,作者也拆解了测试的电池证实析锂现象仅发生在-10 ℃下的电池中,而没有发生于25 ℃下的电池。鉴于析锂对NFRA的敏感性处于中频范围和高正弦激励电流IAC的优势,这为在线使用BMS 在电池充放电过程或静置状态下进行电化学原位检测提供了可能。但该研究中作者测试的电池数量过少,方法的普适性还有待验证。另外,作者并没有给出析锂的Y3阈值范围,只呈现了析锂过程中Y3剧烈增长的现象。尽管如此,NFRA还是打开了一条在线检测析锂的新思路。

图11 (a)不同循环次数下的放电和dV/dQ曲线;(b) Rct-N随循环次数变化;(c) 循环30次后石墨阳极照片[31]Fig. 11 LT cell (a) discharge and dV/dQ curve of different cycle numbers; (b) Rct-N varies with the number of cycles; (c) digital photo of graphite anode after 30 cycles[31]

3.7 非线性频谱响应分析法

弛豫时间是系统的一个变量从瞬态变为稳态所需的时间。在电池系统中,弛豫时间对应于特征时间常数不同的物理和化学过程。实际的电池系统具有复杂的微观结构,每个过程对应的不是时间常数,而是时间常数的分布。因此,可以通过提取弛豫时间的分布来识别和理解不同的电化学过程。2021 年Chen 等[31]提出了一种在锂离子电池中通过弛豫时间的分布无损检测析锂的方法。首先,对纽扣电池与软包电芯中析锂引起的正负极间电荷转移过程的影响以及弛豫时间分布的变化进行了系统的研究。结果表明,析锂反应会在负极表面引入新的电荷转移过程,导致峰值强度降低。如图11所示,商用软包电池的低温循环测试结果表明,负极电荷转移过程的变化趋势与锂金属沉积量有很强的相关性。由于正常情况下Rct-N的变化区间很小,一旦发生析锂,就会有明显的差异,很容易被检测到。通过检测其偏离正常范围的幅度,可以确定电池中是否有锂金属沉积层。该方法为在线检测提供了新思路。但是,由于EIS对材料和几何结构的敏感性,在实际应用中,不同的电池系统有不同的弛豫时间分布特性,因此不同的电芯需要出厂进行标定测试,才可以提高这种检测方法对析锂检测的准确性。

可达性评价方法中应用较成熟的是由Radke和Mu[31]提出的两步移动搜索法(Two-Step Floating Catchment Area method, 2SFCA),其优点在于考虑了供给和需求之间的空间分布,同时兼顾两者的相互作用关系.高斯两步移动搜索法对它进行了改进,考虑了距离衰减因素以提高精度.具体步骤如下[32]:

图12 在25 ℃(a) Y1; (b) Y2, Y3和-10℃(c) Y1; (d) Y2, Y3温度下,Y1(EIS),Y2和Y3(分别代表不同阶数的NFRA的强度)[20]Fig. 12 At 25 ℃ (a) Y1; (b) Y2, Y3 and -10 ℃ (c) Y1; (d) Y2, Y3, Y1 (EIS), Y2 and Y3 (representing the strength of NFRA of different orders)[20]

4 基于锂引起电芯物理化学特性变化的检测方法

析锂反应在电池负极沉积的锂金属层会导致电极形态和微观结构的变化。通过原位物理方法不仅可以检测锂金属层的生长情况,还可以获得锂沉积在不同位置的分布情况。物理特性变化的检测方法包括厚度测量、声学检测和H2气体检测,通常需要辅助仪器。虽然目前可能不适合车载应用,但物理方法对于理解析锂的原理和优化充电策略具有重要意义。

4.1 厚度测量法

众所周知,电极显著的体积变化与锂离子的嵌入和脱出有关[32]。对软包电池来说,极片体积的变化可以被观测到。在适度条件下循环时,电池厚度的变化是可逆的,不会永久地增加[32]。有研究结果显示,NMC 三元正极材料和LCO 正极材料在循环期间膨胀约为1%[33]和1.8%,而相同条件下石墨负极[34]膨胀约为10%,因此电芯的厚度变化被认为主要是由石墨负极引起的[35]。Bitzer等[36]认为因为气体逸出和热膨胀对电池厚度的影响可以忽略不计,只有锂沉积层会导致单次循环中的厚度变化。充电过程中一旦发生锂沉积,负极上的金属锂膜和随后形成的SEI膜将引起额外的膨胀与电芯厚度的不可逆变化。

百分表[36-37]或位移传感器[38]通常用于单点测量。然而,在电芯上只有一个测量点是远远不够的,因为锂沉积层的发生通常是随机的且分布是不均匀的。避免测量位置对检测结论的影响,全方位监测整个电芯表面析锂反应引发的厚度变化需要使用3D 扫描方法,借助激光传感器[39],3D 扫描方法也可以分析锂镀层的分布。Rieger 等[40]应用3D 扫描测量来研究快充过程中的析锂现象。但这类方法的局限性也是显而易见的,首先由于其压力敏感性,它只能用于软包电池,其次这种方法只适合实验室应用,因为它需要稳定的环境和高精度的设备。

4.2 超声波检测法

超声波检测法,也称为超声声学飞行时间(TOF)检测,是一种时空分辨技术。超声波检测法是分析从被测材料界面上的反射信号[41]。由于锂离子电池内部结构规则且分层,锂沉积往往是分布不均匀的,当发生析锂反应时,材料结构表面不再均匀,超声波的回声会有一些特征变化,因此该方法被认为可以监测到析锂层对石墨负极表面的影响。声学检测是一种半定量的析锂检测方法,因为锂沉积层越厚,声学TOF的滞后越大[42]。考虑到声学信号对气体和温度的敏感性,Bommier等[42]提出了TOF端点差异来表征析锂现象的出现。他们发现,TOF端点在析锂出现时所在的位置要高于没有析锂现象的电芯所在的位置。利用超声波的检测装置已经相比其他检测装置简便了许多,但是,仍然存在应用范围和检测灵敏度的弊端:首先声学检测只能用于软包电池;其次只有当电芯的析锂量积累到一定程度才能被超声波检测到。

4.3 H2检测法

气体检测已广泛应用于锂离子电池的安全预警。当负极表面发生锂沉积时,沉积的锂金属可以与电极聚合物黏合剂反应并产生H2,通过H2气体传感器检测到[43]。因此,在充电过程中检测H2气体可以原位实时监测析锂。2020年,Jin等[43]提出了一种用于析锂检测的H2气体检测方法,该方法适用于不同的电极聚合物黏结剂,包括常用的聚偏二氟乙烯(PVDF)、丁苯橡胶(SBR)和羧甲基纤维素(CMC)。H2气体检测是一种原位、非侵入式、实时检测析锂的方法。但是气体检测仍有不可回避的缺陷:此方法仅在H2泄漏时有效,所以此方法可能不适用于密封性极好的钢壳电池,因为钢壳类电芯内产生的H2难以泄漏。

5 讨论

本文总结了现有的无损析锂检测技术,研究者们在无损析锂检测技术上的突破越来越贴近实际应用,尤其是与实车结合的可以集成在电池管理系统上的方法。针对各种无损析锂检测方法在电芯、是否可集成在BMS上、检测时间以及是否可量化析锂量4 个方面的对比见表1。本文共讨论了14种无损析锂检测的方法,其中有两种是基于锂引起电芯老化的检测方法,但是这两种方法不仅无法集成到BMS上,而且是间接测量法,因此目前可能只适合在实验室应用;有两种是基于锂引起阻抗变化的检测方法,这两种方法都可以集成到BMS上进行实车验证,第一种阻抗-容量法的检测时间太长,其原理也是通过老化后析锂引起内阻的变化进行探测,而第二种便可以利用充电过程中的电荷转移阻抗的变化进行探测,是一种非常贴近实际的检测手段;基于锂引起电化学反应的检测方法多达7种,其中负极电位测量方法被认为是最准确的一种实时检测析锂的方法,但是其难点在于如何突破制作稳定且低成本的三电极电芯,小电流放电法和电压弛豫法原理类似,是利用充电后活锂回嵌的平台进行检测,目前已被认可是一种非常有效且实用的检测析锂的手段。而电化学阻抗谱法、弛豫时间分步法以及非线性频谱响应法由于需要借助高精度的电化学阻抗谱设备,在整车上无法利用BMS 直接应用,可能在实验室的应用会更加可行,最新提出的动态放电检测法也是利用活锂回嵌引起电压跌落较少的原理,但是本文认为在三元电芯的可行性更高一些。而基于锂引起电芯物理化学特性变化的检测方法电池厚度测量和声学检测仅适用于软包电池,因为它们具有高压敏感性和简单的内部结构,气体检测不适用于硬壳类电池,而目前的动力电池基本上都是硬壳类的,所以适用范围有限。从表中可以清晰地发现其中有5种方法可以集成在BMS上用于无损析锂检测,其中阻抗-容量法适合较长时间的析锂检测,而负极电位测量法需要在电芯内增加三电极,目前的难点还在于如何制造出稳定的三电极电芯。而电荷转移阻抗法、电压弛豫法以及动态放电检测法是目前最有应用前景的3种无损析锂检测方法。这3 种方法分别可以在充电过程中、充电结束后静置过程中,以及充电结束后的放电过程中检测活锂的析出量,从而优化充电倍率延长电芯寿命。值得一提的是这3种方法都可以在短时间内给出析锂检测判断,并且都可以通过曲线量化析锂量。

表1 不同无损析锂检测方法对比Table 1 Comparison of different nondestructive lithium plating detection methods

6 总结与展望

本文系统回顾和阐述了近年来锂离子电池无损在线析锂检测技术。文中讨论的无损在线析锂检测也可以根据实际应用场景分为两大类,第一类属于实验室应用方法,其中包含库仑效率法、阻抗-容量法、负极电位测量法、电化学阻抗谱分析法、持续时间分布法、非线性频谱响应分析法、厚度测量法、超声波检测法与H2检测法;无论是实验室的开发阶段还是量产后的标定阶段应用无损的方法都可以大幅提升开发效率;第二类属于实车应用方法包括电荷转移阻抗检测法、小电流放电法、电压弛豫法、动态放电检测法。其中电荷转移阻抗检测法可以在充电过程中实现检测,小电流放电和电压弛豫法是在充电完成后的弛豫过程中实现检测,动态放电检测法则可以实现在用户充电完成后直接用车的动态电压数据实现检测。值得欣喜的是,应用在析锂检测的实车工况越来越广泛,检测方法也越来越简便、精准和快速。