多级碳复合的大尺寸硅颗粒在锂离子电池负极中的性能

2023-02-27来沛霈田晓华张哲娟

郑 瀚,来沛霈,田晓华,孙 卓,张哲娟

(华东师范大学物理与电子科学学院,纳光电集成与先进装备教育部工程研究中心,上海 200241)

硅因储量高、环境友好、转换效率高、性能稳定等优势成为太阳能电池产业的主材料,世界上绝大部分太阳能光伏器件都是晶体硅制造而成的。2010年晶硅太阳能电池生产使用晶体硅原料约13 万吨,到2020年达到2500万吨以上。而在晶硅太阳能电池生产的过程中产生了大量的切削硅颗粒废料,特别是近年来超薄柔性晶硅片的生产,使得颗粒度在1~20 μm的晶硅屑废料与日俱增。废料虽然可以通过回收、冶炼再次作为电池原料使用,但是回炼工艺复杂、能耗极高,性价比低。因此,硅废料低成本的回收利用将为产业带来全新的商业价值。

硅颗粒材料被认为是极佳的电化学能储存材料之一,在对锂离子电池附加的研究中,硅的最大理论比容量高达4200 mAh/g[1-2],因此硅材料逐渐成为锂离子电池研究的重要对象之一[3-4]。目前,大量商业化锂离子电池主要以石墨为负极材料(最大比容量不超过372 mAh/g)[5],难以满足科技发展的需求。硅基负极则为高容量、高密度离子电池提供了极大的提升空间。但是,硅锂在合金化/去合金化过程中存在高达300 %的体积膨胀,容易造成电极片破裂、活性物质脱落、电池性能衰减快等问题。另外,硅的龟裂、粉化会造成新的硅层裸露而导致固态电解质界面(SEI)膜不断生成[6],消耗电池内部的活性锂,从而限制了硅作为锂离子电池负极的实际应用。

针对硅负极体积膨胀的问题,主要的改进方式包括将硅颗粒纳米化[7-8],或对其进行复合等。然而纳米化硅存在易团聚、制备成本高、工艺复杂等缺点,在实际应用中存在困难。将硅与其他材料复合,具有更多的选择性和灵活性,可以将硅与金属或非金属等材料进行复合来提高硅基负极的比容量和循环性能,其中硅/碳复合被认为是最有希望将硅基负极材料产业化的重要手段之一[9-10]。表面碳包裹可以抑制硅的表面氧化并稳定SEI层,负极中增加多孔结构导电材料有利于提高锂离子传输能力和体积膨胀应力的释放,从而获得高稳定性负极。本工作利用不同碳源热解后的差异化微结构,在大尺寸硅颗粒表面设计构筑具备表面包裹及多孔结构的多级碳复合层,制备稳定的硅基锂离子电池复合负极材料。

1 实验

1.1 材料的制备

太阳能电池生产过程中的晶硅切削废料(主要成分包括硅颗粒52%、水46%、表面活性剂2%)用无水乙醇、去离子水分别离心清洗3次(离心机转速为10000 r/min)后,经60 ℃干燥研磨得到硅粉(Si)。

将8 g水性聚氨酯树脂(固含量30%)与100 mL去离子水混合后加入2 g上述Si粉,搅拌24 h分散均匀后,经60 ℃干燥获得硅/聚氨酯树脂复合材料(SPU)的前驱体。将SPU前驱体置于管式炉中,在流动氮气气氛下以5 ℃/min的升温速率升温至900 ℃焙烧,保温2 h后自然冷却至室温,研磨得到SPU硅碳复合负极材料,制备流程如图1所示。实验中,工艺不变,仅改变水性聚氨酯树脂的含量为4 g、8 g、12 g、16 g、20 g和24 g,所制备的样品分别标记为SPU-4、SPU-8、SPU-12、SPU-16、SPU-20和SPU-24。

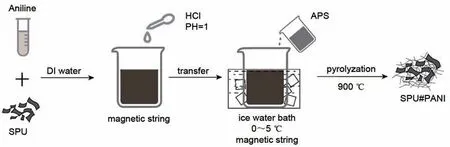

图1 SPU硅碳复合材料的制备流程示意图Fig. 1 Schematic illustration of the synthesis of SPU silicon-carbon composites

在前期的研究中[11],课题组采用壳聚糖作为碳源对硅粉进行二次包覆,可以提高硅碳负极材料的比容量和稳定性,研究证明二次包覆工艺不仅可以提高碳含量,减缓硅的体积效应,还可以提高氮含量来增加材料活性位点以及锂离子吸附的可逆容量[12]。本工作为了优化复合负极的性能,以聚苯胺(PANI)为二级碳源,对SPU复合负极材料进行二级包裹,制备多级碳复合的硅碳负极材料(SPU#PANI)。实验中,选用了SPU-8作为二级包裹的前驱体。首先取2 g的SPU-8均匀分散于200 mL的去离子水中,逐滴加入HCl 溶液使pH 值为1 后,加入1 mL 苯胺。超声分散30 min后,将30 mL过硫酸铵(APS)溶液(18 mg/mL)加入到上述混合液,在冰水浴中搅拌6 h进行聚合反应。聚合完成后,通过抽滤、流水冲洗使产物呈中性后再取出固体产物,最后固体产物经60 ℃真空干燥6 h后,放入氮气保护的管式炉中升温至900 ℃(升温速率为5 ℃/min)焙烧,保温2 h后在氮气保护下降至室温,取出并研磨得到产物SPU#PANI,标记为SPU#PANI-1。实验中,保持苯胺与过硫酸铵溶液的体积比为1∶30,调整苯胺的加入量为4 mL和7 mL(相应地过硫酸铵溶液等比例扩大为120 mL和210 mL),重复图2所示的实验步骤,制得的产物分别标记为SPU#PANI-2和SPU#PANI-3。

图2 SPU#PANI硅碳复合材料的制备流程示意图Fig. 2 Schematic illustration of the synthesis of SPU#PANI silicon-carbon composites

1.2 材料表征

采用X射线衍射仪(X-ray powder diffractometer,XRD,panalytica,波长1.5418 Å)、装有Bruker QUANTAX-400 能谱系统(energy dispersive spectrometer,EDS)的扫描电子显微镜(scanning electron microscope,SEM,JEOLJSM-7610F)和X射线光电子能谱(X-ray photoelectron spectroscopy,XPS,Thermo Scientific EscaLab 250Ti)分析样品的物相结构、形貌、元素分布和结合状态。通过热重分析(PerkinElmer Pyris1,TGA)测定样品中的碳含量(室温升温到800 ℃,升温速率10 ℃/min)。采用Micromeritics公司的ASAP2020自动比表面积和孔径分析仪测定了氮吸附和脱附等温线,再通过比表面积测试法(Brunauer-Emmett-Teller,BET)计算得到样品的比表面积。

1.3 电化学性能表征

将活性物质与导电剂(导电炭黑,SP)、黏结剂(聚丙烯酸,PAA)以质量比5∶1∶2的比例混合,搅拌24 h后使用涂覆机均匀涂布在铜集流体上,干燥后的极片经辊压后,裁成直径为13 mm的圆形电极片。通过控制涂敷厚度,使圆形电极片上活性物质量为2~3 mg。在氩气气氛手套箱中组装扣式电池:选用CR2032型的电池壳,以金属锂片为对电极,聚丙烯多孔膜(Celgard 2320)为隔膜,1.15 mol/L LiPF6的碳酸乙烯酯(EC)、碳酸甲基乙基酯(EMC)、碳酸二甲酯(DMC)(体积比VEC∶VEMC∶VDMC=1∶1∶1)+10%氟代碳酸乙烯酯(FEC)溶液为电解液,组装成纽扣型半电池。

通过CT-3001A电池测试系统(武汉蓝河)对器件进行恒流充放电测试。为了获得稳定的SEI膜,在循环性能测试初期,先以0.01 C倍率循环5次,以活化负极。然后,再采用0.1 C的倍率进行循环性能测试。在室温下采用Autolab PGSTAT302N型电化学工作站进行循环伏安(CV,0.1 mV/s)和交流阻抗谱(EIS,100 kHz~0.01 Hz)测试。

2 结果与讨论

2.1 材料结构与形貌表征

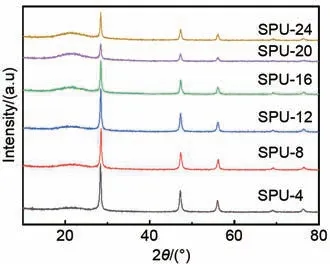

图3为不同树脂含量下单级碳复合结构SPU系列产物的XRD图谱。由图可知,在2θ为28°、47°、56°、69°、77°处有明显的衍射峰,分别对应于晶体硅的(111)、(220)、(311)、(400)、(331)特征峰。在20°~24°存在一个较宽的馒头峰,峰高随着复合材料中PU添加量的增加略升高,说明该峰对应于PU热解后的无定形碳[13]。

图3 SPU系列样品的XRD图谱Fig. 3 XRD pattern of SPU series samples

图4是不同样品的SEM及EDS-mapping图。由图4(a)可知Si的粒径分布范围较宽,在200~800 nm之间,边缘光滑,呈片状。经PU包裹后硅颗粒的粒径稍稍增大,光滑、尖锐的轮廓线条显得模糊,并转向弧状,片状硅逐渐成颗粒状,颗粒间互相联结、紧密堆积在一起,以SPU-8为例,SPU的SEM形貌如图4(b)所示(插图为样品放大图)。在颗粒团簇中可以发现一些具有孔结构的碳,如图中圆形框中所示,该形貌对应于PU的热解碳产物。对SPU-8样品进行元素分析,主要元素为硅和碳,还存在少量的氮元素,是由PU碳化引入的,该结论之后将在XPS结论中进行详细分析。

图4 (a) Si颗粒的SEM图、(b) SPU-8的SEM图和(c)~(e)EDS-mapping图, (f) SPU#PANI-3的SEM图Fig. 4 SEM images of (a) Si, (b) SPU-8, and (f) SPU#PANI-3; (c)—(e) EDS-mapping images of SPU-8

经二级碳复合的SPU#PANI-3 的表面形貌如图4(f)所示,结果表明经PANI复合后,颗粒形貌更趋向于球形,颗粒间所形成的孔隙结构明显。

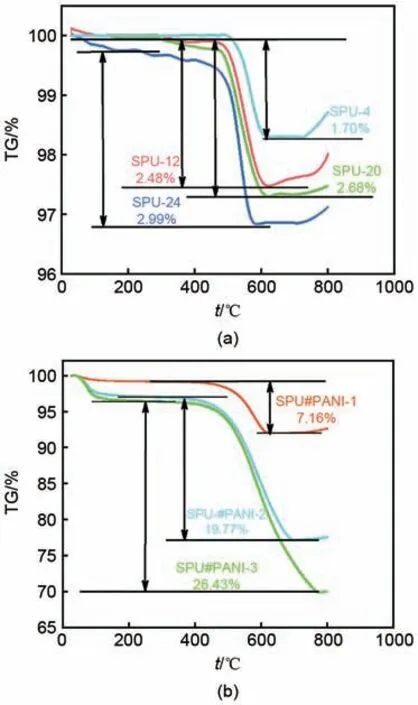

SPU 和SPU#PANI 样 品 的TGA 测 试 结 果 如图5所示。随着PU添加量的增加,SPU中碳含量逐渐增加,但SPU中碳增量远小于加入PU对应的理论碳增量。根据袁开军等[14]和Branca等[15]的研究可知,聚氨酯在N2气氛下加热,在250~400 ℃之间就会发生分解,因此聚氨酯在800 ℃和流动氮气的作用下热解碳的损失明显,导致SPU 中碳复合量保持在较低的水平。由图5(b)可知,引入PANI进行二级碳包覆后,碳含量有了显著的提升,且碳含量明显随着聚苯胺含量的增加而增大,说明聚苯胺热解碳更加容易包覆。

图5 (a) SPU和(b) SPU#PANI的TGA图Fig. 5 TGA images of (a) SPU and (b) SPU#PANI

图6 为SPU-8 和SPU#PANI-3 的XPS 图,在103.58 eV、154.68 eV、285.18 eV、 399.12 eV 和533.08 eV 处出现了5 个独立的峰。[图6(a)、(e)],分别代表Si2p、Si2s、C1s、N1s和O1s。Si2p谱可拟合3 个峰[图6(b)、(f)],可知SPU 和SPU#PANI中都存在Si、SiO和SiO2,与XRD和EDS的分析结果一致。C1s谱[图6(g)]位于284.8 eV、286.0 eV、288.8 eV,对应于C—C、C—O/C=N和C=O[16-17]。在392~410 eV之间的N1s谱[图6(d)、(h)]中,拟合得到398.4 eV和400.95 eV的峰,分别对应于吡啶氮和吡咯氮[17-20]。其中,吡啶氮为石墨烯边缘两个碳原子之间连接的氮原子,提供了一个电子π键外,还存在有一对孤对电子,较大的电负性有利于提高负极的导电性。吡咯氮的五元环造成的曲率结构对锂离子的吸附能力较强[21],有利于提升电池容量。水性聚氨酯热解碳在复合材料中引入了氮元素掺杂,而相较于SPU系列,二次包覆的聚苯胺热解碳提升了氮的含量,特别是吡咯氮的比例得到了提高,可以提高锂离子吸附量,继而有望提升材料的比容量。

图6 (a)~(d) 为SPU-8的XPS图谱;(e)~(h) 为SPU#PANI3的XPS图谱Fig. 6 XPS images of SPU-8(a)—(d) and SPU#PANI-3(e)—(h)

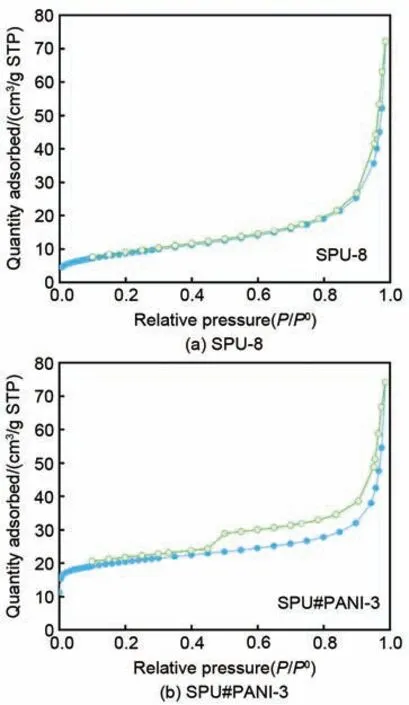

为了研究多级碳复合对负极材料比表面积和孔隙结构的影响,分别测试了SPU-8和SPU#PANI-3的N2吸-脱附等温曲线,结果如图7所示。SPU-8呈现为Ⅱ型等温曲线,SPU#PANI-3为Ⅳ型等温曲线。通常Ⅱ型等温线对应于非孔性或者大孔吸附剂上典型的物理吸附过程,Ⅳ型等温曲线对应的是多孔吸附剂出现毛细凝聚的体系,因此SPU#PANI-3材料应为介孔吸附类材料。此外,在P/Po为0.5处存在明显的回滞环,同时等温线没有明显的饱和吸附平台,这表明材料的孔结构是不规整的。采用Brunauer-Emmett-Teller(BET)方法对材料的比表面积进行分析,得到SPU-8 和SPU#PANI-3 的比表面积和孔容 分 别 为29.23 m2/g、75.46 m2/g 和0.112 cm3/g、0.115 cm3/g。由此可见,经过PANI二级复合后,材料比表面积增加,孔容略微增大,且孔隙多为介孔,结构和形貌更加复杂。

图7 (a) SPU-8和(b) SPU#PANI-3的氮气吸-脱附等温曲线Fig. 7 Nitrogen adsorption-desorption isotherms of(a) SPU-8 and (b) SPU#PANI-3

2.2 电化学性能表征

选取SPU系列中碳包覆含量最低的SPU-4和最高的SPU-24,以及作为前驱体制备SPU#PANI 系列的SPU-8,分别测试了在200 mA/g的电流密度下的充放电循环性能,结果如图8(a)所示,对应的充放电比容量及效率列于表1中。

表1 SPU和SPU#PANI的循环性能Table 1 Cycle performance of SPU and SPU#PANI

图8 (a) SPU和(b) SPU#PANI的循环性能Fig. 8 Cycle performance of (a) SPU and (b) SPU#PANI

SPU-4和SPU-8的首次充电比容量为1454.8 mAh/g和1839.2 mAh/g,首次放电比容量为1885.7 mAh/g和2193.6 mAh/g,略大于SPU-24。SPU-24在循环了100次后容量保持率达到了80%以上,循环稳定性较好。上述结果说明,通过PU热解碳对Si进行单级包裹后,碳含量较低时比容量高,但硅在循环中的不稳定性导致负极衰减快。当碳含量增加到2.99%时,循环性能较稳定,维持在570 mAh/g左右。二级碳复合的SPU#PANI-3在循环了100次后充放电比容量维持在670~750 mAh/g,与SPU-24相比,比容量更高。由此可见,具有微孔和介孔混合结构的孔隙碳在电池充放电的过程中为硅的体积膨胀效应提供了应力释放空间,不仅有效改善了硅基负极性能衰减问题,稳定了硅碳负极的循环性能,还通过提供离子传输通道,获得了较高的比容量。

图10 是SPU-8 和SPU#PANI-3 的倍率性能比较。在低电流密度下,SPU-8相较于SPU#PANI-3具有更高的比容量,但随着电流密度的倍增,比容量的下降速度非常迅速,在达到2 A/g的电流密度下,电池充放电能力极低,当电流密度重新回到0.2 A/g时,放电比容量也仅为初始的51.5%。SPU#PANI-3 在经历倍率电流充电后,在小电流下仍然可以保持初始91.5%的比容量大小。这说明锂离子电池的倍率性能更多地受到Li+在电极微孔内的扩散过程影响[22],碳网孔结构提高了电极孔隙率,使得电极在高倍率电流密度下的倍率性能得到显著提升。

图10 (a) SPU-8和(b) SPU#PANI-3的倍率性能Fig. 10 Rate performance of (a) SPU-8 and(b) SPU#PANI-3

上述研究结果表明,二级碳复合制备的硅碳复合材料在硅颗粒表面形成了包裹层和多孔网络支架后,可以吸收和释放硅合金化/去合金化过程中的体膨胀应力,改善倍率性能差的问题,有效提升负极材料的循环稳定性。同时,氮掺杂多孔碳形成了良好的导电网络,提供了锂离子和电子的传输途径,提升了传导效率。

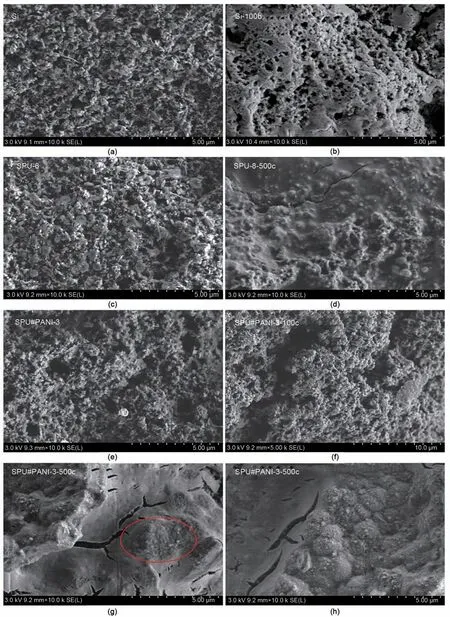

Si负极在循环100次后,负极中颗粒明显变小,且外形更趋向于球形。循环前SPU-8负极中可观察到明显的尺寸较大的颗粒,经充放电循环500次后,破解的负极表面覆盖了明显的电解液残留产物以及电解液形成的SEI膜。相比于循环前,负极的颗粒度整体呈现为减小,片状硅颗粒形貌或尺寸较大的颗粒不明显,说明负极颗粒有一定的粉化现象。另外,负极出现明显的裂缝,归结于硅碳颗粒充放电过程中膨胀较大导致的。SPU#PANI-3负极经100次循环后,负极龟裂现象不明显,且负极中硅碳颗粒除了表面较少量的SEI膜和电解液痕迹外,颗粒形貌变化不明显。经过500次循环,SPU#PANI-3负极表面虽然出现了较多的电解液残留,但是如红色圈标记处所示,负极中仍保持较多尺寸较大的颗粒,说明经聚苯胺二次包覆后的硅碳负极在碳和孔隙结构的作用下,硅碳复合结构在充放电过程中能保持较好稳定性。

图9 循环前后不同负极的SEM图:(a) Si负极;(b) Si负极,循环100次;(c) SPU-8负极;(d) SPU-8负极,循环500次;(e) SPU#PANI-3负极;(f) SPU#PANI-3负极,循环100次;(g)~(h) SPU#PANI-3负极,循环500次Fig. 9 SEM images of different anode before and after cycle: (a) Si; (b) Si anode after 100 cycles;(c) SPU-8 anode; (d) SPU-8 anode after 500 cycles; (e) SPU#PANI-3 anode; (f) SPU#PANI-3 anode after 100 cycles; (g)—(h) SPU#PANI-3 anode after 500 cycles

SPU-8和SPU#PANI-3的前5次CV循环曲线如图11所示,测试扫速为0.1 mV/s,扫描电压范围为0~1.5 V。图11(a)中,首次循环后在0.27~1.0 V位置有一个较为明显的还原峰,对应于负极中SEI膜的形成[23],在之后的循环次数中该峰消失,说明SEI膜在首次循环后便已稳定,这有利于提高电池的首次库仑效率,有效地减少后续锂离子再形成SEI膜时的消耗[24]。在负扫的过程中,0.2 V左右出现的还原峰为Li+嵌入晶体Si形成的无定形LixSi合金相[25],随着循环次数的增加还原峰的强度逐渐增强,说明锂硅形成合金相的程度加深。在正扫的过程中,在0.36 V和0.55 V处的氧化峰对应的是LixSi合金相去合金化过程。在SPU#PANI-3首次的负扫过程中,SEI膜形成的还原峰出现在0.3~0.8 V和1.0~1.4 V,峰位偏高说明还原性较弱。SPU#PANI-3中在与SPU相似电压处出现LixSi合金相的氧化峰,但SPU#PANI-3所含碳的含量要高于SPU-8,因此在前三圈中LixSi合金化氧化峰位较低,说明锂离子的嵌入是由外逐渐深入向内的。

图11 (a) SPU-8和(b) SPU#PANI-3的CV循环曲线Fig. 11 Cyclic voltammogram of (a) SPU-8 and(b) SPU#PANI-3

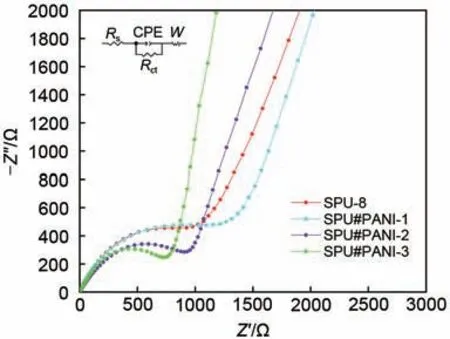

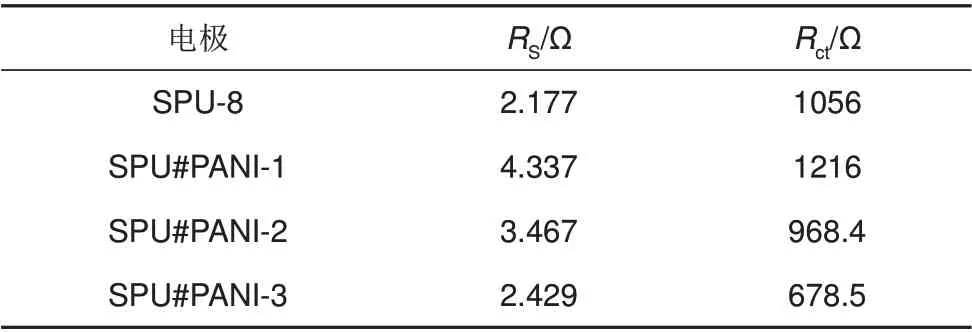

图12(a)给出了在不同电压扫描速率下SPU#PANI-3 的CV 曲线,对其进行赝电容相关研究[26]。由不同扫速下的峰电流公式(1)求得图12(b)中的斜率b,通过b的值可以确定电极中是否存在赝电容属性。当b=0.5时,电极材料表现为电池属性;当0.5 图12 SPU#PANI-3电极(a) 在不同扫速下的CV循环曲线;(b) 不同扫速与峰电流的关系;(c) 在0.8 mV/s电压扫描速率下的赝电容贡献率;(d) 在不同扫速下赝电容贡献率Fig. 12 (a) CV curves at different sweep rates; (b) the relationship between current and sweep rates in both discharging and charging process; (c) percentage of capacitive and diffusion contribution at 0.8 mV/s;(d) percentage of the capacitive and diffusion contribution at different sweep rates of SPU#PANI-3 式中,i为峰值电流,a、b为可调整参数,ν为电压扫描速率,i(V)为赝电容的贡献率,k1、k2为可调参数,k1ν和k2ν1/2分别代表了表面过程和扩散控制对电流的贡献。 为了确定不同负极的导电性差异,比较了SPU-8和以SPU-8为前驱体制备的SPU#PANI系列负极的阻抗,结果如图13所示。其中高频曲线与横坐标轴的截距表示欧姆阻抗,用RS表示;高频区域为一个半圆,代表电荷在电极与电解液之间的转移阻抗,用Rct表示;低频区域为一段向上的直线,代表锂离子在活性材料中的扩散阻抗,用W表示。结果如表2所示,随着聚苯胺含量的增加,SPU#PANI的极化内阻Rct要明显低于SPU-8,这是因为聚苯胺碳化所形成的无定形碳构建起了网络结构,同时氮元素在其中提供了锂离子和电子的传输途径,二者协同作用提升了材料的导电性。 图13 SPU-8和SPU#PANI的EIS谱Fig. 13 EIS images of SPU-8 and SPU#PANI 表2 SPU-8、SPU-16、SPU-24和SPU#PANI电极等效电路拟合参数Table 2 Equivalent circuit parameters of SPU-8、SPU-16、SPU-24 and SPU#PANI electrodes 本工作采用低温热解碳的水性聚氨酯作为碳源在大尺寸硅颗粒表面获得包裹层,使负极放电比容量达2193.6 mAh/g,硅基负极在循环100 次以上获得较高的比容量(>564 mAh/g)。进一步采用热解聚苯胺实现多孔碳的二次复合,使前驱体SPU硅碳颗粒或嵌入碳网络支架,或被多孔碳黏结团聚,形成孔隙较高的硅碳复合体,一方面提高了负极材料的碳含量,另一方面增加了负极的孔隙结构,提高导电性,从而提高负极循环性能和倍率性能。SPU#PANI-3 负极的首次放电比容量达到1162.6 mAh/g,循环了100次后放电比容量仍可维持在756.3 mAh/g,达到60%以上的容量保持率。综上所述,通过不同微结构的多级碳复合可以实现大尺寸硅颗粒在硅基负极中的稳定应用,提高电池的寿命、稳定性,为其产业化技术提供重要的借鉴。

3 结 论