新型分叉翅片强化管壳式储能罐储热性能

2023-02-27毛前军朱元媛

毛前军,朱元媛

(武汉科技大学城市建设学院,湖北 武汉 430065)

据《中华人民共和国气候变化第二次两年更新报告》显示,能源活动是我国温室气体的主要排放源,约占我国全部二氧化碳排放的86.8%。因此,要实现“碳达峰”和“碳中和”目标,能源领域减排首当其冲。在能源活动中,化石能源占主要地位,这意味着在“双碳”目标指引下的能源革命要将传统的以化石能源为主的能源体系转变为以可再生能源为主、多能互补的能源体系,进而促进我国能源及相关工业升级。太阳能作为可再生能源之一,具有可利用性、丰富性、生态友好性等优势,但由于太阳能存在周期性和间歇性,同时白天和黑夜对能源消耗的需求并不均衡,储能技术已成为保证太阳能系统高效、稳定运行的关键技术[1]。根据热能储存的方式,储能技术主要分为显热储能[2]、潜热储能[3]和热化学储能[4]。其中,使用相变材料的潜热储能技术由于储热量更高且性能稳定而更具吸引力[5]。

但是,大多数相变材料特别是目前使用较多的有机相变材料的导热系数都很低,使相变储能装置无法快速进行热量的储存,因而必须采用强化措施来改善。强化相变储能装置储热性能的方法主要包括:改变储能系统的几何结构[6],添加高热导率材料[7],使用梯级储能系统[8],对相变材料采用微封装技术[9]和通过翅片拓宽传热面积[10]等。作为强化传热最常见的手段,翅片具有制造成本低、使用方便、强化效果明显等优点,在相变储能系统中仍然是受众多学者倾向的研究内容。其中,纵向翅片因结构简单、换热效率高等优点而被广泛使用。Rathod等[11]通过实验研究了管壳式储能系统中相变材料的熔化和凝固过程,发现与没有翅片的装置相比,安装3 个纵向翅片可减少25%的熔化时间和44%的凝固时间。Abdulateef等[12]总结了传热流体和相变材料之间的传热增强策略,强调使用纵向翅片结构,尤其是沿传热管的圆周布置翅片,可以实现最佳增强。Agyenim等[13]分析了圆形翅片、纵向翅片和多管对赤藓糖醇相变过程的影响,发现纵向翅片系统表现最好。从文献回顾可以看出,纵向翅片结构的强化作用已经通过实验或数值模拟得到证实,但需要注意的是,翅片占据了相变储能容器体积的一部分,从而使相变材料的体积和最大储热能力下降。随着储能装置趋于小型化,优化翅片结构对于提高相变储能装置的储热性能具有重要意义[14]。

植物脉、血管系统和河网的分叉形状在将物质和热量从一个点输送到一个区域方面具有令人印象深刻的优势[15],受此启发,使用分叉翅片来增强相变储能系统的储热性能。Safari 等[16]通过实验和数值模拟研究了矩形翅片和Y形翅片对管壳式换热器中相变材料熔化行为的影响,发现Y形翅片优于矩形翅片。Zheng等[17]研究了相变材料在树形换热器中的凝固行为,发现四层树形翅片换热器的效率比传统的纵向翅片提高了53.0%。Zhang 等[14]对树形翅片相变储能系统中相变材料的凝固过程进行了实验和数值研究,并使用响应面方法优化了翅片结构。上述结果进一步证实了分叉翅片的可行性。然而,现有对分叉翅片的研究主要集中在水平相变储能装置的凝固传热过程,只有少数研究涉及竖直管壳式相变储能装置的熔化过程。此外,从模型构建的角度来看,目前对分叉翅片的研究仍以二维数值模型为主,但在实际应用中,相变储能装置中的熔化过程是一个涉及自然对流的三维流动和传热耦合过程。本工作提出了一种新型分叉翅片,其通过优化传统纵向翅片结构来增强立式管壳式储能罐的储热性能。通过与无翅片和纵向翅片对比,从熔化时间、动态温度响应、总储热量和平均储热速率等方面证明了新型分叉翅片的合理性,分析了翅片数量、传热流体入口温度和流速对相变材料熔化过程的影响。

1 物理与数值模型

1.1 物理模型

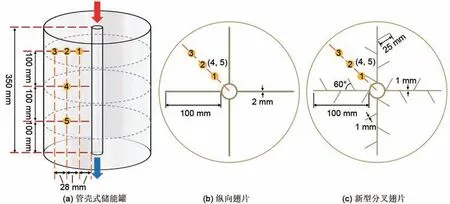

管壳式相变储能装置及两种翅片结构的物理模型如图1所示。管壳式相变储能罐的高度为350 mm,外壳直径为250 mm,内管直径为25 mm,内管壁厚为2 mm,两种翅片均占壳管空腔体积的1.7%。为了比较不同翅片结构的传热特性,在罐体内部径向和轴向共布置了5个温度监测点。测点2、4和5均位于相邻翅片之间壳管空腔中分竖直面,距罐体底部的高度分别为300 mm、200 mm 和100 mm,测点1、2和3间距28 mm均匀布置同一水平面。

图1 储能罐及翅片物理模型Fig. 1 Physical model of the energy storage tank and fins

传热流体为高温水并通过内管自上而下进入罐体,内管与翅片、外壳之间的区域填满了石蜡。外壳为亚克力板,内管与翅片材料均为铜,各材料的热物理性质详见表1。储能罐外壳可视为绝热边界,内管和翅片与石蜡的接触面均为耦合边界。传热流体入口温度恒定为358 K,流速恒定为0.085 kg/s,储能罐所有区域初始温度均为303 K。

表1 各材料热物理性质Table 1 Thermophysical properties of materials

1.2 数学模型

基于焓-孔隙率模型模拟相变材料的熔化过程,为了简化计算,做了以下假设:

(1)液态石蜡为层流、不可压缩流体;

(2)忽略黏性耗散的影响;

(3)相变材料的热物理性质与温度无关,采用Boussinesq近似来考虑自然对流的影响[18];

(4)忽略相变材料与管道和翅片接触面的热阻;

(5)在固相向液相转变过程中,忽略相变材料的体积变化。

基于假设,熔化过程中的控制方程[19-21]如下:

连续性方程:

式中,V为速度矢量;P为压力;g为重力加速度;Tref为参考温度,一般为系统初始温度;S为达西定律阻尼项;Amush为糊状区常数,量级一般在104~107之间,本工作取值为106[22]。

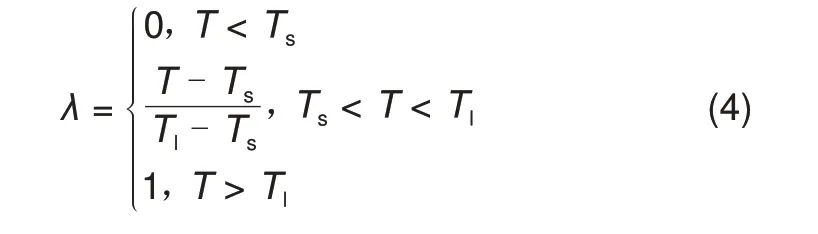

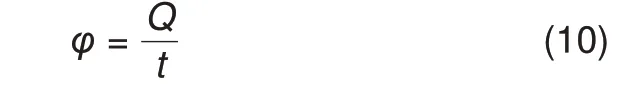

液相分数λ的数值描述为:

式中,Q为相变材料储存的总热量;VPCM为相变材料的体积;Tave为相变材料的平均温度;T0为相变材料的初始温度。

平均储热速率:

式中,φ为相变材料平均储热速率;t为相变材料的熔化时间。

1.3 计算方法

利用商业软件Ansys Fluent 2020 R2 中的凝固/熔化模型,基于焓-孔隙率法对数值模型进行了解析,压力-速度耦合采用SIMPLE 算法,能量和动量方程的离散格式是一阶迎风格式,采用PRESTO 方法对压力进行离散。压力、速度、液体分数和能量的欠松弛因子分别设置为0.3、0.7、0.9和1,能量方程的收敛准则为10-6,连续性方程和动量方程的收敛准则为10-3。

1.4 网格及时间步长独立性验证

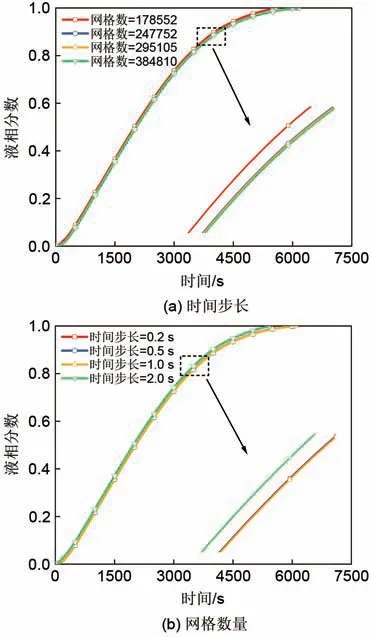

为确保仿真结果准确和节省计算资源,对带新型分叉翅片的管壳式相变储能罐的物理模型的网格数和时间步长分别进行了独立性验证,如图2所示。将网格数量分别划分为178552、247752、295105和384810,并测试了0.2 s、0.5 s,1.0 s 和2.0 s的时间步长。经过计算,当网格数从247752 增加到295105,时间步长从1.0 s减小到0.5 s时,熔化时间的相对误差均小于1.0%。因此,在后续的模拟中选择了247752的网格数和1.0 s的时间步长。

图2 网格数量及时间步长无关性验证Fig. 2 Verification of the independence of the number of grids and the time step

1.5 模型验证

为了验证数值模型的准确性,基于Mat 等[23]设计的带翅片的三管换热器中石蜡的熔化过程对数值模型进行了验证,如图3(a)所示。熔化初期的差异可能是由于在实验过程中石蜡的热物理性质随温度发生了变化,但数值模型假设石蜡的热物理性质与温度无关。在40~70 min时,模拟结果明显大于实验数据,这可能是因为实验装置外壳虽然已被绝热保温材料覆盖,但在实验过程中仍存在热量损失,而数值模拟假设外壳完全绝热。实验数据与模拟结果的最终温度误差小于5%。此外,数值模型还与Khan 等[24]的实验结果进行了比较,如图3(b)所示,从图中可以看出,数值模型计算得到的数据与实验数据吻合较好,模拟值与实验结果的最大误差为4.9%。上述结果表明,当前数值模型预测的结果是可靠的。

图3 数值计算结果与实验结果比较Fig. 3 Comparison between numerical calculation and experimental results

2 结果与讨论

2.1 新型分叉翅片的合理性

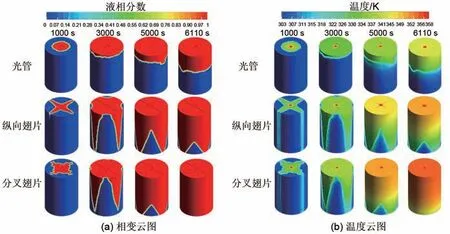

2.1.1 储热过程相变云图与温度云图

光管、纵向翅片储能罐和分叉翅片储能罐内相变材料在不同时刻的相变云图和温度云图如图4所示。影响相变材料初始熔化的主要传热机制为导热传热,由于传热流体通过内管向相变材料进行热传递,内管周围的相变材料最先开始熔化,部分热量还通过翅片传递到罐体内更远位置,导致翅片周围的相变材料也开始熔化。随着熔融区域的扩张,自然对流作用加强,高温液态石蜡在自然对流传热的作用下向上流动。随着这一过程的进行,自然对流引起的对流换热收缩,熔化过程的最后阶段又回归到相变材料自身的导热传热。当熔化过程进行到5000 s时,可以观察到3种罐体结构的相变云图具有明显的差异,分叉翅片储能罐内相变材料的液相界面沿传热方向比纵向翅片储能罐和光管推进得更快,熔化区域更大。当熔化过程进行到6110 s 时,分叉翅片储能罐内的相变材料已经完全熔化,而其他两种储能罐内仍旧有大量的固态相变材料,这说明分叉翅片能够显著提升相变材料的熔化速率。温度云图对应于液相云图的演变,由于热量通过内管和翅片传递,二者及其周围区域相比于罐体其他部分具有更高的温度。此外,竖直放置状态下储能罐内相变材料的温度分布极不均匀,上部分区域偏高,熔化完成时温度在重力方向上呈现明显的阶梯状分布,此分布可以直观地解释上部相变材料熔化速率大于下部的现象。由于没有添加翅片,光管中相变材料的温度梯度以及温度影响区域在每个熔化阶段都小于纵向翅片储能罐和分叉翅片储能罐。与具有相同体积的纵向翅片相比,由于分叉翅片的传热面积更大且热量影响范围更广,分叉翅片储能罐内部的温度场演化更快,温度也更高,进而使得相变材料完全熔化的时间缩短。

图4 储热过程相变云图与温度云图Fig. 4 Phase change cloud map and temperature cloud map of heat storage process

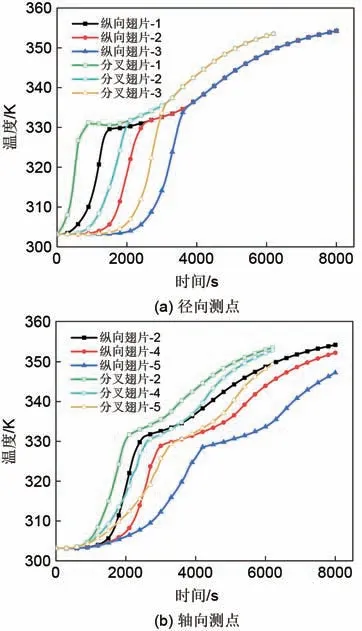

2.1.2 动态温度响应

为了进一步探讨不同翅片结构对熔化性能影响的机理,选取纵向翅片罐和分叉翅片罐相同位置的5个具体测点进行动态温度对比分析,其中1~3点位于同一水平面,2、4和5点位于同一竖直面。各测点处温度随时间变化的曲线如图5所示。在径向方向上,熔化前期相变材料主要通过导热换热并且与传热流体之间存在较大温差,因此系统内温度快速上升,点1最接近内管,相对较短的传热距离导致该位置温度上升较快。之后进入相变平缓期,如点2 和点3 处都有一个恒温阶段,但这一阶段持续时间不同,离内管越远,恒温开始时间越晚,持续时间越短。当相变材料熔化到一定程度,对流换热占据主导地位,与同时存在的导热换热促使温度加速上升。随着大部分相变材料熔化完成,罐体内各部分温差减小,温度上升减慢并逐渐趋于一致。在轴向方向上,熔化过程刚开始时各点温度都迅速上升并进入不同温度的平缓期,测点位置越靠近下部,进入平缓期的时间越晚且温度越低。待测点轴向方向的相变材料熔化完成后都进入加速升温期,三点之间的温差逐渐增大,之后温度上升速度减慢,最后各点温度逐渐趋于一致。从图中可以看出,虽然两种罐体结构中相同位置处测点的动态温度变化趋势相似,但无论是在径向方向还是轴向方向,分叉翅片储能罐内各点的温度每时每刻都高于纵向翅片储能罐,且温度演变得更快。

图5 不同翅片结构动态温度响应Fig. 5 Dynamic temperature response of different fin structures

2.1.3 储热性能

图6(a)给出了不同翅片配置下相变材料的液相分数随熔化时间的变化规律。结果表明,在熔化过程的每个时刻,分叉翅片储能罐中相变材料的液相分数均大于纵向翅片储能罐中相变材料的液相分数。在熔化前期,由于自然对流以及相变材料与高温换热流体之间存在较大温差,相变材料的熔化速率较快。而在熔化的后期,自然对流效应减弱,相变材料的熔化过程以自身的热导率为主,而相变材料的热导率较低,并且相变材料与高温换热流体之间的温差减小,导致熔化速率下降。图6(b)显示了不同翅片配置下相变材料平均温度随熔化时间的变化趋势。在熔化过程初期,相变材料的温度低于传热流体温度,二者主要通过热传导实现能量交互,相变材料温度逐步上升并达到熔点温度。随着熔化过程的进行,对流换热占据主导地位,相变材料平均温度上升速率增加。当相变材料大部分转化为液态形式,持续从传热流体吸收的热量促使相变材料温度进一步升高。值得注意的是,在整个熔化过程中,分叉翅片储能罐内相变材料的平均温度始终大于纵向翅片储能罐内相变材料的平均温度。上述特点也反映在总储热量和平均储热速率,如图6(c)所示。分叉翅片与纵向翅片的体积相等,但分叉翅片储能罐的总储热量高于纵向翅片储能罐。与无翅片和纵向翅片相比,分叉翅片使相变材料的熔化时间分别从15250 s和7980 s缩短至6110 s,分别缩短了59.9%和23.4%;平均储热速率分别从266 J/s和490 J/s 提高至644 J/s,分别提高了142.1%和31.4%。综上所述,本工作所提出的新型分叉翅片具有更好的传热效率和优越的熔化性能。

图6 不同翅片结构对储热性能的影响Fig. 6 Effects of different fin structures on heat storage performance

2.2 翅片数量对储热性能的影响

改变翅片数量时,通过调整翅片的厚度来使相变材料的体积保持不变,从而使结果具有可比性。当翅片数量为3、4、5、6和7时,新型分叉翅片的厚度分别为1.33 mm、1.0 mm、0.80 mm、0.66 mm和0.57 mm。翅片数量对储热性能的影响如图7所示。从图中可以看出,随着翅片数量的增加,翅片与相变材料之间的换热面积增大,这样可以有效地减小热阻,增强翅片之间的流体扰动,使相变材料的熔化速度增大,平均温度上升更快,从而提高了相变材料的平均储热速率,缩短了完全熔化时间。但值得注意的是,翅片数量对于同等体积的相变材料熔化过程的增强效果有一个临界值。当翅片数量从4 增加到5 时,相变材料的完全熔化时间从6110 s缩短至5530 s,缩短了9.5%;平均储热速率从644 J/s提高至706 J/s,提高了9.6%。但是,当翅片数量从5 增加到6 和从6 增加到7 时,相变材料的完全熔化时间分别从5530 s 缩短至5320 s 和从5320 s 缩短至5200 s,分别缩短了3.8%和2.3%;平均储热速率分别从706 J/s 提高至729 J/s 和从729 J/s提高至746 J/s,分别提高了3.3%和2.3%。以上结果表明,在翅片数量达到一定值后,继续增加翅片数量并不能显著提高相变储能罐的储热性能,这是因为翅片数量的增加导致相邻翅片间距减小,局部自然对流减弱,加速了翅片间流体的温升,从而减小了流体传热的温差,减弱了强化效果。根据前面的讨论,分叉翅片的最佳数量为6,并以此为基础案例继续进行下一步的研究。

图7 不同翅片数量对储热性能的影响Fig. 7 Effects of different fin numbers on heat storage performance

2.3 传热流体入口温度对储热性能的影响

为了研究传热流体入口温度对管壳式相变储能罐储热过程的影响,相变材料的初始温度为303 K,传热流体入口流速为0.085 kg/s,传热流体的入口温度分别为348 K、353 K、358 K、363 K和368 K,其对储热性能的影响如图8所示。可以看出,随着传热流体入口温度的增加,相变材料的熔化时间明显缩短,并且其差值随着温度的增加而减小。这是因为翅片的基础温度越高,翅片与相变材料之间的温度梯度越大,从而提高了传热流体与相变材料之间的传热速度。当传热流体的入口温度从348 K上升到368 K,相变材料的熔化时间从7060 s缩短至4310 s,缩短了39.0%。此外,传热流体入口温度的增加意味着储能系统中可用的热能增多,从而使相变材料储存的总热量随着传热流体入口温度的提高而增加,并且其差值随着温度的增加而减小。当传热流体的入口温度从348 K 上升到368 K,相变材料储存的总热量从3700 kJ 增加至4045 kJ,增加了9.3%。总储热量的增加与熔化时间的减少使相变材料的平均储热速率也随着传热流体入口温度的提高而增加,并且其差值随着温度的增加而增大。当传热流体的入口温度从348 K上升到368 K,相变材料的平均储热速率从524 J/s 提高至939 J/s,提高了79.2%。

图8 传热流体入口温度对储热性能的影响Fig. 8 Effects of inlet temperature of a heat transfer fluid on heat storage performance

2.4 传热流体入口流速对储热性能的影响

为了研究传热流体入口流速对管壳式相变储能罐储热过程的影响,相变材料的初始温度为303 K,传热流体入口温度为358 K,传热流体的入口流速分别为0.051 kg/s、0.085 kg/s、0.119 kg/s、0.153 kg/s和0.187 kg/s,其对储热性能的影响如图9 所示。从图中可以看出,随着传热流体入口流速的增加,相变材料的熔化时间缩短,并且其差值随着流速的增加而减小。这是因为翅片和相变材料之间的温差随着传热流体入口流速的增加而增加,从而提高了传热速率。当流速从0.051 kg/s 增加到0.187 kg/s时,相变材料完全熔化所需的时间从6170 s 缩短到4340 s,缩短了29.7%。此外,储能罐的总储热量和平均储热速率随着传热流体入口流速的增加而增加,且增长的幅度呈逐渐减小的趋势;当入口流速从0.051 kg/s 增加到0.187 kg/s 时,总储热量从3838 kJ 增加到3939 kJ,增加了2.6%,平均储热速率从622 J/s提高至908 J/s,提高了46.0%。

图9 传热流体入口流速对储热性能的影响Fig. 9 Effects of an inlet flow rate of a heat transfer fluid on heat storage performance

3 结 论

本工作设计了一种配备新型分叉翅片的立式管壳式储能罐,并针对该装置的蓄热过程进行了三维数值模拟研究,分析了翅片数量、传热流体的入口温度和流速对相变材料熔化过程的影响,得到以下结论。

(1)新型分叉翅片显著加快了相变储能装置的蓄热过程,动态温度响应分析说明了新型分叉翅片具有更优越的传热性能。与光管和纵向翅片储能罐相比,新型分叉翅片储能罐内相变材料的熔化时间分别减少了59.9%和23.4%,平均储热速率分别提高了142.1%和31.4%。

(2)在不改变翅片体积的前提下,增加翅片的数量可以增加翅片与相变材料的接触面积,从而减少相变材料的熔化时间,提高相变储能装置的平均储热速率。当翅片数量超过6时,对相变材料熔化过程的影响非常有限。

(3)传热流体的入口温度对相变储能罐的储热性能有很大影响。提高入口温度不仅可以显著缩短相变材料的熔化时间,还可以增加总储热量和平均储热速率。当传热流体的入口温度从348 K上升到368 K,相变材料的熔化时间从7060 s 减少到4310 s,减少的百分比约为39.0%;总储热量从3700 kJ 增加到4045 kJ,增加的百分比约为9.3%;平均储热速率从524 J/s提高到939 J/s,提高的百分比约为79.2%。

(4)传热流体的入口流速对相变储能罐的储热性能也有很大的影响。提高入口流速不仅可以缩短相变材料的熔化时间,也可以增加总储热量和平均储热速率。当传热流体的入口流速从0.051 kg/s增加到0.187 kg/s 时,相变材料完全熔化所需的时间从6170 s 减少到4340 s,减少的百分比约为29.7%;总储热量从3838 kJ 增加到3939 kJ,增加的百分比约为2.6%;平均储热速率从622 J/s提高至908 J/s,提高的百分比约为46.0%。

符号说明

Amush—— 糊状区常数

cp—— 比热容,J/(kg·K)

g—— 重力加速度,m/s2

H—— 总焓,J/kg

h—— 显热焓值,J/kg

href—— 参考温度303 K下焓值,J/kg

ΔH—— 潜热焓值,J/kg

k—— 导热系数,W/(m·K)

L—— 相变潜热,kJ/kg

N—— 翅片数量

P—— 压力,Pa

Q—— 相变材料储存的热量,J

S—— 达西定律阻尼项

T—— 温度,K

T0—— 相变材料的初始温度,K

Tave—— 相变材料的平均温度,K

Ts—— 固相点,K

Tl—— 液相点,K

t—— 相变材料熔化时间,s

V—— 速度矢量

VPCM—— 相变材料的体积,m3

ρ—— 密度,kg/m3

λ—— 液相分数

μ—— 动力黏度,kg/(m·s)

β—— 热膨胀系数,K-1

φ—— 平均储热速率,J/s