复合运动激励下吊装多体系统振动分析与联合控制

2023-02-27颜世军彭宇何任中俊

颜世军,彭宇何,彭 剑,任中俊

(湖南科技大学 土木工学院,湖南 湘潭 411201)

起重机作业安全和效率是其结构设计和控制系统设计必须考虑的关键因素。随吊装高度和质量的提升,吊装设备大型柔性化趋势愈发明显。柔性吊装系统在作业时臂架刚体运动、吊臂弹性振动和吊物摆动同时存在,相互影响。为提升吊装效率,起重机作业时往往多种运动同时进行,精确分析复合运动激励下起重机的动力行为并给出合理的振动控制策略,对起重机追求高效作业并保证作业安全至关重要。

吊装系统是吊物系统、支撑结构和行走装置构成的多体系统。为满足系统结构设计、疲劳分析以及振动控制等方面研究需求,面对不同吊装设备,现有研究建立了大量针对性的动力学模型。对支撑结构弹性变形较小的刚性吊装系统,Mori等[1]和Mohamed等[2]分别给出了桥式和门座式起重机在悬点历经直线运动时的平面两自由度动力学模型。Chen等[3-7]则针对塔式起重机、伸缩臂式起重机、转向臂式起重机和海上浮式起重机分别建立了吊物悬点做空间曲线运动时的多自由度空间运动方程。上述模型忽略了吊装过程中吊臂弹性变形对系统动力学行为的影响,难以模拟柔性吊装系统的动力学行为。在设备大型柔性化发展需求下,多柔体动力学分析方法在吊装系统动力学仿真中得以广泛应用。刘华森等[8]针对桥式起重机给出了考虑支撑梁弹性变形与悬吊系统的耦合动力学分析模型。文献[9-11]基于柔性多体动力学分析方法,建立了塔式、履带式和轮式起重机的刚柔耦合动力学模型,并对回转作业或变幅作业的耦合动力学行为进行了分析。面对细长型吊臂系统在重载作用下的大挠度效应,文献[12-13]给出了考虑吊臂几何非线性效应的多柔体动力学模型。上述考虑臂架弹性振动影响的多体动力学模型能较真实地描述吊装系统耦合效应,但方程形式复杂,计算效率较低,在柔性吊装系统振动控制领域难以得到有效应用。

建立合理的动力学模型能为结构设计及控制策略拟定奠定基础,为有效抑制吊装系统振动,保证作业安全和效率,控制算法的合理设计尤为关键[14]。以输入整形[15], 指令平滑[16]和离线轨迹规划[17]为代表的前馈控制法广泛应用于起重机防摆控制,前馈控制法由于无需加载反馈装置,控制成本较低,但当系统作业存有附加扰动时[18],则表现较差的鲁棒性。相比而言,反馈控制方法利用系统状态的反馈,根据输出响应实时调节系统的控制性能,具有较强鲁棒性。以比例-积分-微分(proportion integral derivative,PID)[19]和线性二次规划(linear quadratic regulator,LQR)[20]为代表的线性反馈控制法, 以模型预测控制(model predictive control,MPC)[21]和广义预测控制(generalized predictive control,GPC)[22]为代表的优化控制方法,基于李亚普若夫稳定性理论所构建的非线性控制法[23]以及针对不确定参数和随机激励所发展的智能控制算法[24-26]在各类起重机振动控制方面得到了极大发展。反馈控制的成功实现,需要附加信息采集与反馈装置,致使控制成本增加,且对人工操作控制与计算机反馈控制间的协调亦会带来新的挑战。特别是在大型复杂吊具系统的吊物偏摆角难以实时精准测量的前提下,极大限制了其实际工程应用。为兼固控制效果和成本,Mar等[27]与Jie等[28]分别针对桥式起重机和回转式起重机,联合前馈输入整形控制和线性反馈控制法对吊物在单一运动激励下的吊物摆动进行了控制,取得了较好的控制效果。上述研究集中在单一运动激励下吊物防摆控制,但是在复合运动激励下长柔吊装系统的同时实现支撑臂弹性振动抑制和吊物防摆控制研究较少。

针对复合运动激励下的吊装多体系统,分别利用等效弹簧质量阻尼系统和空间悬吊系统描述吊臂振动和吊物摆动,在浮动坐标系上描述部件运动,采用多体动力学递推列式建模法推导并给出了吊装系统的多体动力学模型。根据耦合系统的吊物摆动和吊臂振动特征,联合输入整形和比例微分(proportional-differential,PD)控制法,设计了能同时抑制吊臂振动和吊物摆动的联合控制器。针对某轮式起重机复合运动作业环境,对其开展了动力学响应和振动控制研究,分析了动力学模型及控制算法的有效性。

1 力学模型

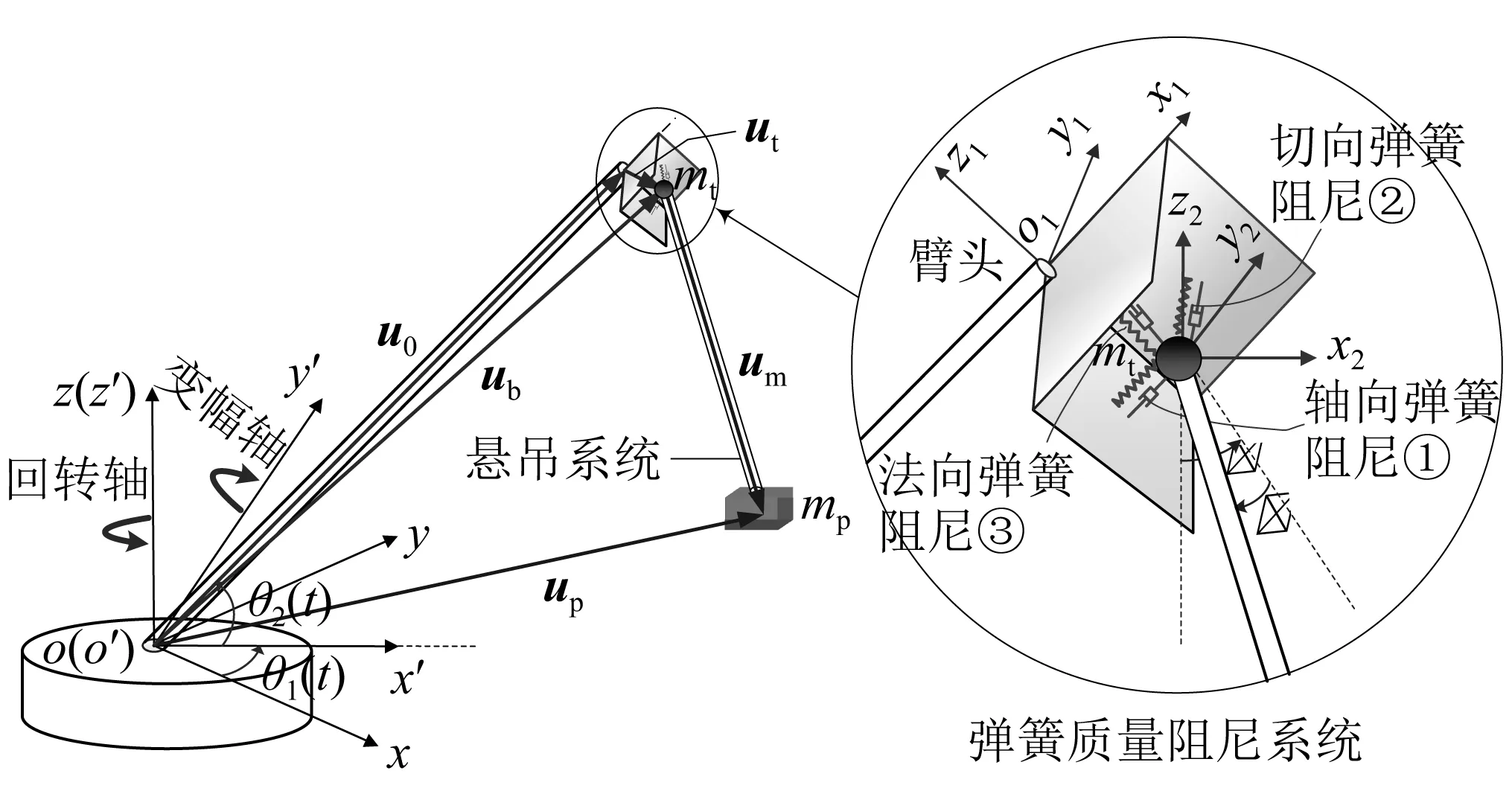

对文献[29]所述的吊装多体系统,回转、变幅和吊物升降运动是三种主要运动形式,为提高吊装效率,多种运动形式同时进行,其中回转/变幅复合运动下起重机臂架与吊物系统极易引起大幅振动。如图1所示,以连接于臂头的等效弹簧质量阻尼系统模拟吊臂弹性振动,以铰接于质点mt的空间悬吊系统模拟吊物摆动。在回转/变幅复合运动下,对等效弹簧阻尼系统,质点mt在惯性系o-xyz的矢径为

ub=R1R2(u0+ut)

(1)

式中:u0=[lb00]T为在臂头浮动坐标系o1-x1y1z1上描述的吊臂无变形位置矢径;ut=[utxutyutz]T为质点mt相对o1-x1y1z1的位置矢径;R1为由臂尾随转坐标系o′-x′y′z′到惯性系o-xyz的坐标转换矩阵,其表达式为

(2)

式中,θ1(t)为吊臂回转角。R2为由坐标系o1-x1y1z1至坐标系o′-x′y′z′的坐标转换矩阵,其表达式为

(3)

式中,θ2(t)为吊臂变幅角度。

图1 复合运动激励下吊装多体系统等效动力学模型Fig.1 Sketch of the equivalent dynamic model of hoisting multi-body systems under compound motion excitation

式(1)对时间求导,可得惯性系描述下质点mt的速度

(4)

式中:Ω1,Ω2分别为吊臂回转和变幅角速度所对应的斜对称矩阵; 位移矢量utr=ut+r0。

在复合运动下,等效弹簧质量阻尼系统的动能为

(5)

式中,相关元素矩阵表为

(6)

弹簧质量阻尼系统的弹性势、位势和耗散函数分别表为

(7)

Ut2=mtg[(lb+utx)sinθ2+utzcosθ2]

(8)

(9)

式中:Kt=[k100;0k20;00k3]为系统刚度阵,k1,k2和k3分别为弹簧①、弹簧②和弹簧③的刚度系数,其值取决于吊臂在回转和变幅平面内的弯曲刚度以及吊臂轴向拉压刚度;Ct=[c100;0c20;00c3]为系统阻尼矩阵,c1,c2和c3分别为系统阻尼①、阻尼②和阻尼③的阻尼系数,等效质量、刚度和阻尼系数具体等效方法见颜世军等的研究;g为重力加速度。

在不计吊绳质量和变形的前提下,悬吊系统能量包含了吊物的动能、势能和耗散能。在连接于质点mt的浮动坐标系o-x2y2z2上描述吊物的摆动,在复合运动中,坐标系o-x2y2z2始终与随转坐标系o′-x′y′z′保持平行,任意时刻的摆动由法向摆角α和切向摆角β来表示。将吊物看成不计几何尺寸的质点mp,在系统回转/变幅复合运动中,考虑吊臂臂头弹性变形和吊绳摆动,吊物在惯性系下的矢径为

up=R3R2(u0+ut)+R3um

(10)

式中:um=[uqxuqyuqz]T为坐标系o-x2y2z2描述的吊物空间位置坐标列向量;R3为由坐标系o-x2y2z2至惯性系的坐标转换矩阵。

由式(10)对时间求一阶导数,考虑转换矩阵R3与R1相等,可得吊物绝对速度为

(11)

悬吊系统动能表为

(12)

式中,mp为吊物质量,相关元素矩阵表为

(13)

在小摆动状态下,吊物矢径um与吊绳长度lr, 吊绳摆角α和β的关系表为

(14)

由式(14)对时间一阶导数可得

(15)

(16)

悬吊系统的位势和耗散函数分别为

Up=mpg[(lb+utx)sinθ2+

utzcosθ2-lrcosαcosβ]

(17)

(18)

式中,Cφ=[cφ0;0cφ]为阻尼阵,cφ为阻尼系数。

吊装多体系统总的动能、势能和耗散能由等效弹簧质量系统和悬吊系统共同组成,分别为

T=Tt+Tp,U=Ut1+Ut2+Up,Fc=Fct+Fcp

(19)

(20)

式中,质量阵相关项为

Muu=(mt+mp)I3×3

(21)

(22)

(23)

右端广义力相关元素矩阵为

(mt+mp)g[sinθ20 cosθ2]T

(24)

(25)

式中: 下划线项为吊装系统复合运动产生的广义惯性力;单划线项为离心力;双划线项为科式惯性力;三划线项为切向惯性力。式(20)为回转和变幅复合运动激励下的吊装系统5自由度动力学控制方程。方程以复合运动下的速度信息为系统输入,其利用3个自由度描述吊臂弹性振动,2个自由度描述吊物偏摆运动。

2 联合控制策略

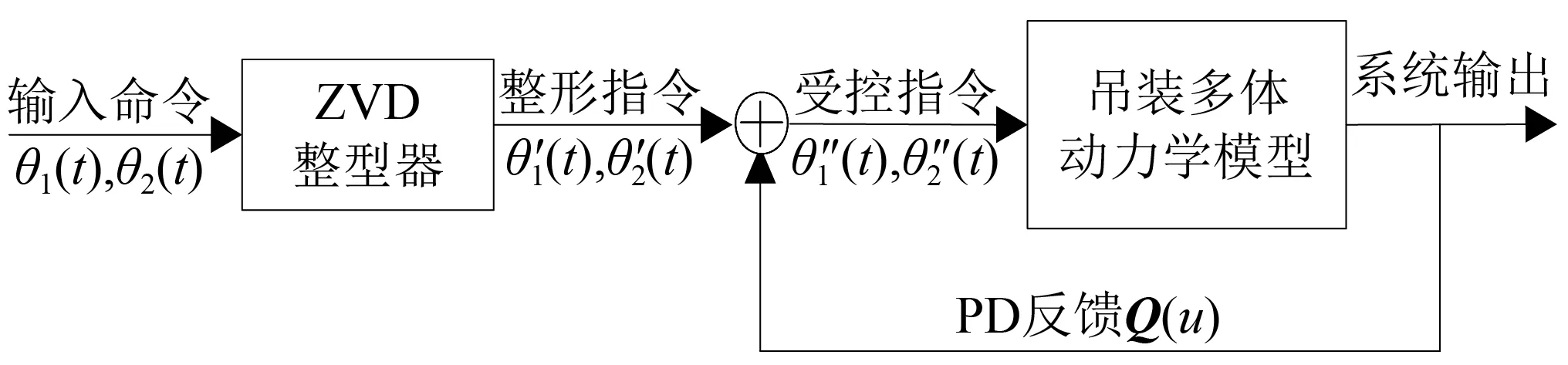

图2 吊装系统振动控制流程Fig.2 Vibration control flow of the hoisting system

2.1 输入整形控制

输入整形属于前馈控制技术,基本原理是将输入参数与整形器产生的脉冲序列的卷积作为被控对象的输入,进而驱动系统运行。输入整形时域表达式为

(26)

式中:n为脉冲个数;Ai和ti分别为第i个脉冲的幅值和时滞。根据对残余振动限制条件不同,常用输入整形器有零阶振动(zero order vibration,ZV)整形器和零阶振动微分(zero vibration derivative,ZVD)整形器和极不灵敏(extremely insensitive,EI)整形器,这些整形器的参数通过求解不同限制方程获得。ZVD整形器由三个脉冲构成,其响应幅值和时滞分别为

(27)

2.2 比例微分控制

对大型柔性起重机,吊臂在回转与变幅复合运动的启制动过程中,吊臂切向惯性力使其产生切向的弹性振动,而由于科氏力和离心力的影响,亦会产生法向方向的弹性振动。采用PD反馈控制策略对吊臂弹性振动进行控制,以切向和法向残余振动为反馈量,以系统回转和变幅角速度为受控输入量。针对系统5自由度多体动力学方程,经反馈信息修正的回转和变幅角速度为

(28)

式中:gp1和gp2分别为切向和法向位移反馈误差的控制增益;gd1和gd2分别为切向和法向速度反馈误差的控制增益,反馈增益取决系统振动特征。弹性变形和振动速度反馈误差分别为

(29)

3 算例分析

忽略系统阻尼的影响,利用所给出的动力学分析模型对颜世军等所述大型轮式起重机开展动力学仿真,对比分析了回转、变幅单一运动下和复合运动下的动力学响应特征;采用联合控制策略对系统进行了振动控制,对比分析了联合控制法与传统输入整形控制法的控制效果。

3.1 振动分析

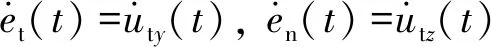

在系统吊物质量为5 000 kg,吊臂长为80 m,吊绳长为50 m,吊臂自质量为3×104 kg时,针对复合运动和回转、变幅单一运动下的吊物偏摆和吊臂振动进行仿真分析。复合运动下回转和变幅角度和角速度输入时间历程曲线如图3所示,期间各经历了启动、恒速、制动和停机4个阶段,其中恒速阶段回转角速度为0.2 r/min,变幅角速度为0.05 r/min,回转和变幅两种运动启动和制动时间点一致,且启制动时间均为5 s。复合运动过程中,回转角由0°转到190°,变幅角由30°升到76°。为了与单一运动激励响应开展对比分析,回转和变幅单一运动模式与复合运动模式中的回转和变幅角速度时间历程输入一致。

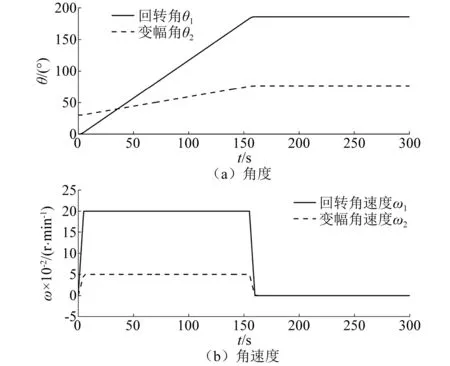

图4显示了不同运动激励下的吊物偏摆响应,可以看出在复合运动和回转运动下,吊物摆动体现为空间球摆运动,而在变幅运动下,吊物摆动为平面单摆运动。复合运动与回转运动在恒速阶段,吊物的法向摆动幅值和切向摆动幅值均较为接近,但在停车阶段两者差距明显,原因为恒速阶段的切向摆动主要由启动阶段的吊物切向惯性力引起,法向摆动则主要由离心力和科氏力引起。在启动前,复合运动和单一回转运动下吊臂姿态相同,为此启动时切向惯性力相当,致使恒速阶段二者结果接近。但在停车阶段的吊物摆动在主要取决于制动阶段的吊物切向惯性力和二次叠加效应,制动时复合运动与回转和变幅单一运动时吊臂姿态不同,致使其制动产生的切向惯性力不同,引起复合运动和单一运动下吊物摆动差别较大。

图3 复合运动下系统角度与角速度Fig.3 Input data of rotary speed of system for the slewing/luffing compound motion

图4 不同运动激励下吊物摆角响应Fig.4 Time history of payload swing in different motions

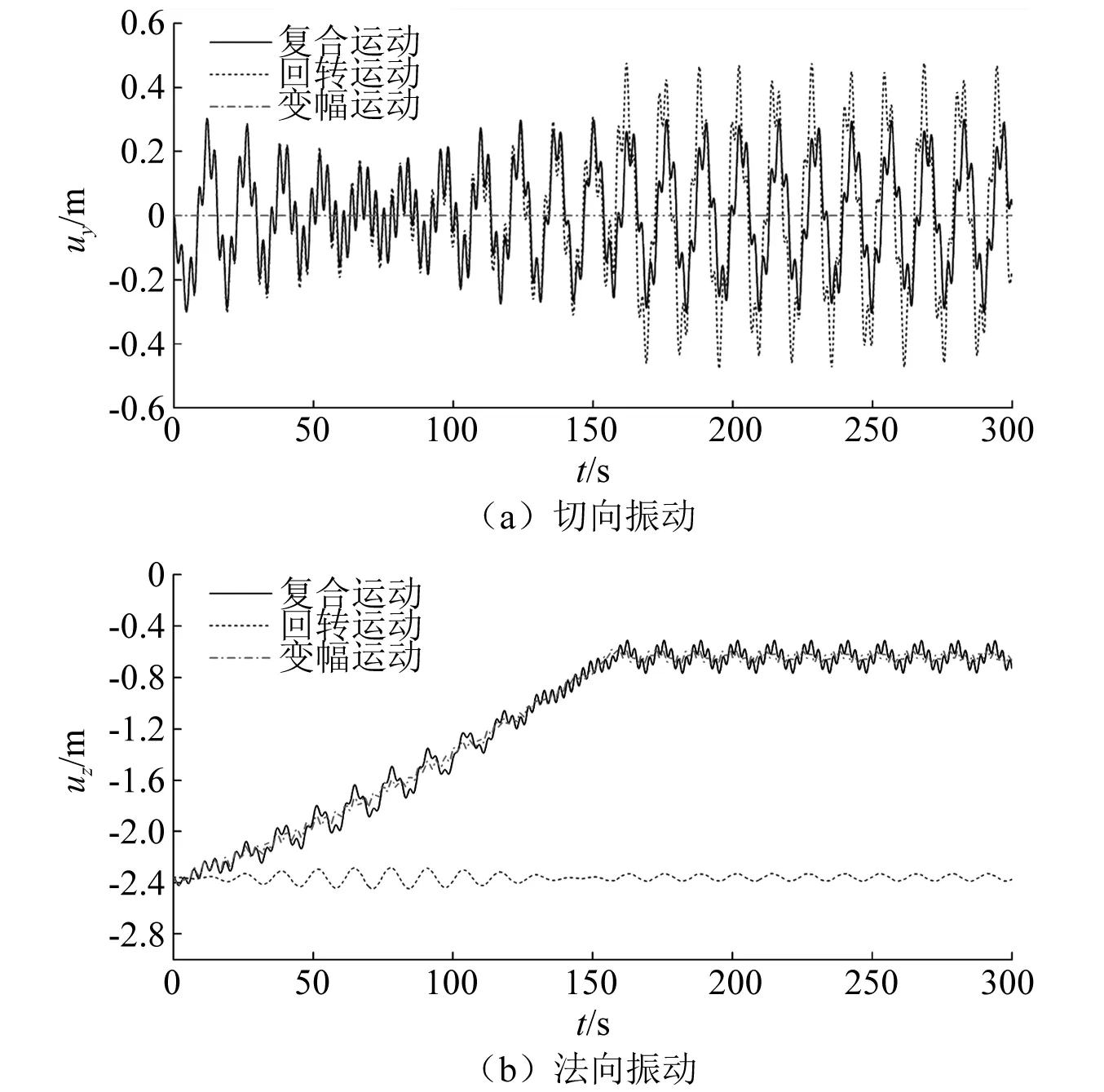

图5为不同运动激励下臂头变形振动响应。可以看出吊臂振动响应形式为吊物强迫振动和自身惯性力引起的自激振动耦合形成。启动和恒速阶段,复合运动激励下吊臂切向振动响应与回转运动激励下的响应结果较为接近,而复合运动激励下的法向振动响应与变幅运动激励下的响应趋势相似,但复合运动下的法向振动幅值高于变幅运动下的振动幅值。启动和恒速阶段吊臂切向振动由吊物切向摆动拖拽力和吊臂切向惯性力引起,但吊臂法向振动则由吊物法向摆动拖拽力和自身法向惯性力引起,随着吊臂变幅角度增大,吊物重力沿吊臂法向分量降低,引起吊臂法向挠度减小,但复合运动激励下回转引起的离心力和科氏力导致其法向振幅高于变幅单一运动激励下法向振动幅值。制动与停车阶段复合运动激励下的吊臂切向振动幅值与法向振动幅值与单一运动激励下的振动幅值均有较大区别,原因归结于此时复合运动下的吊臂姿态有别于单一回转运动下的吊臂姿态,制动产生的切向惯性力在二者间有明显区别,且制动时的二次叠加效应对停车后的振动亦有一定影响。

图5 不同运动激励下吊臂振动响应Fig.5 Time history of boom vibration in different motions

3.2 振动控制分析

利用所给出的动力学模型模拟系统动态响应,采用第2章所述联合控制器对系统进行振动控制。针对3.1节所述受控系统,复合运动初始输入信息见图3,忽略系统阻尼,其一阶偏摆自然频率为0.064 Hz,进一步利用式(26)可得ZVD整形器的控制参数。系统PD反馈控制器的控制增益分别取:gp1=0.001,gd1=0.002,gp2=0.000 25,gd2=0.000 5。

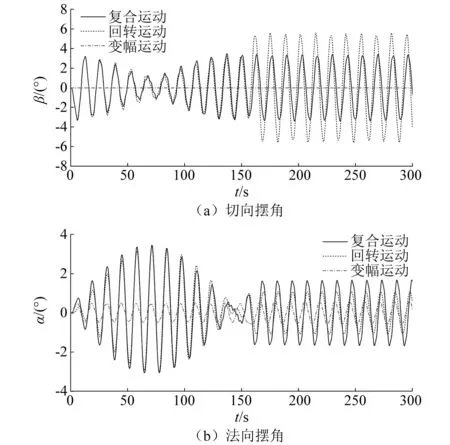

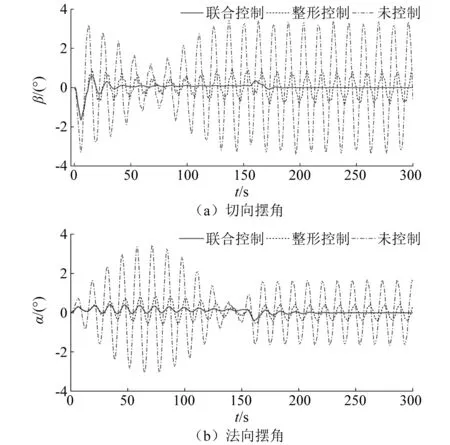

图6和图7分别为复合运动激励下吊物摆动和臂头振动在不同控制方法及未受控状态下的时程响应。可以看出,在传统输入整形器控制下, 吊物摆动幅值得到较好的抑制,吊物偏摆沿着切向和法向的残余振动幅值分别18.1%和21.3%,但吊臂振动幅值抑制效果较差,吊臂沿着切向和法向振动的残余振动幅值分别为33.2%和31.3%。主要原因为输入整形控制器只能消除系统偏摆振动,对吊臂弹性振动无法进行抑制。而在联合控制器作用下,吊物切向最大摆幅相比ZVD控制器作用下的最大摆幅降低15%,吊臂切向最大振幅相比ZVD控制器则下降41.2%,结果显示吊物法向最大摆幅和吊臂法向振动幅值下降效果显著。吊物的切向和法向摆动在启动和制动15 s后,其振动幅值即衰减为未受控系统振幅的8%之内,而后振动将快速收敛至目标点,且从图7可以看出,联合控制器在抑制吊物摆动的同时也较快地消除了吊臂弹性振动。比较恒速阶段和停车阶段的振动抑制效果可以看出,恒速阶段的系统的收敛速度慢于停车阶段,这是因为复合运动过程中产生的科氏力导致切向振动和法向振动相互影响,致使控制器收敛速度放慢。总体而言,本文所设计的联合控制器相对传统整形控制器既能同时抑制复合运动激励下系统的吊物摆动和吊臂弹性振动,且其振动幅值抑制效果和控制收敛速度较传统控制器有极大提升。

图6 不同控制方法下吊物摆动历程Fig.6 Time history of payload swing under different control methods

图7 不同控制方法下吊臂振动时程Fig.7 Time history of boom vibration under different control methods

4 结 论

针对复合运动激励下的吊装系统,推导并给出了系统5自由度多体动力学模型,考虑系统的耦合振动特性,给出了能同时抑制吊物摆动和吊臂振动的联合控制策略,并对某大型轮式起重机在复合运动下的动力学响应和控制器振动控制效果进行了分析。

振动分析表明,复合运动激励下的5自由度多体动力学模型,可较准确反映系统复合运动激励下的惯性力效应以及吊臂弹性振动与吊物摆动耦合效应。复合运动激励下的吊物摆动在启动与恒速阶段与单一回转激励响应结果较为接近,而吊臂振动则不同于单一运动激励下的振动响应,在制动与停车静止阶段不同运动激励下系统振动区别显著。

振动控制分析结果表明,基于ZVD输入整形和PD反馈的联合控制器相比传统整形控制器的控制效果得到极大提升,联合控制器既能抑制系统在复合运动激励下吊物偏摆振动,又能有效抑制吊臂弹性振动,且控制器收敛速度快,鲁棒性强,可有效提高大型柔性臂架系统复合运动下的作业效率和安全。