非常规施工条件下吊模支撑体系的应用*

2023-02-25高瑞琪刘晓敏陈小平田卜元

高瑞琪,张 倩,刘晓敏,徐 皓,陈小平,田卜元

(1.中国建筑第六工程局有限公司,天津 300012;2.中建六局华南建设有限公司,广东 深圳 518101)

0 引言

随着建筑结构形式日益增多,施工条件也愈加复杂,传统施工方法难以满足多样施工需求。吊模支撑体系作为一种新型模板施工技术,通过辅助传力构件将现浇混凝土自重及相关施工荷载直接传递至主体结构的方式,减小了对施工周边环境的影响,具有构造稳定、节省工料、缩短工期等优点。吊模支撑体系省去了下部支撑立杆,可广泛应用于高空悬臂浇筑、跨航道结构施工、异形截面浇筑等不便于搭设传统落地模板的工况中。目前,对吊模支撑体系应用及设计分析的研究较为分散。因此,本文梳理3种吊模支撑体系搭设形式,对比其适用条件,结合工程案例,具体阐述吊模设计验算方法。

1 吊模支撑体系类型及应用

吊模支撑体系主要由模板系统、型钢支撑架、传力构件组成,模板系统与型钢支撑架主要靠吊杆连接,按与主体结构传力方式可分为附加型钢式吊模系统、斜拉式吊模系统、自承重式吊模系统。

1.1 附加型钢式吊模支撑体系

附加型钢式吊模支撑体系为最常见的吊模支撑体系,通过型钢分配梁与两端既有结构搁置锚固,将荷载向两侧结构传递[1]。肖必建[2]在高空混凝土连廊浇筑过程中应用吊模支撑体系首先将附加钢梁吊装就位,安装吊模,然后进行钢筋制作及安装,最后浇筑混凝土。吊模支撑体系如图1所示,通过附加型钢作为吊模支点,通过吊杆将模板系统与型钢相连,通过松紧螺母调节底模标高,解决了在下方不便搭设支撑时大跨度架空施工难题。

图1 附加型钢式吊模支撑体系

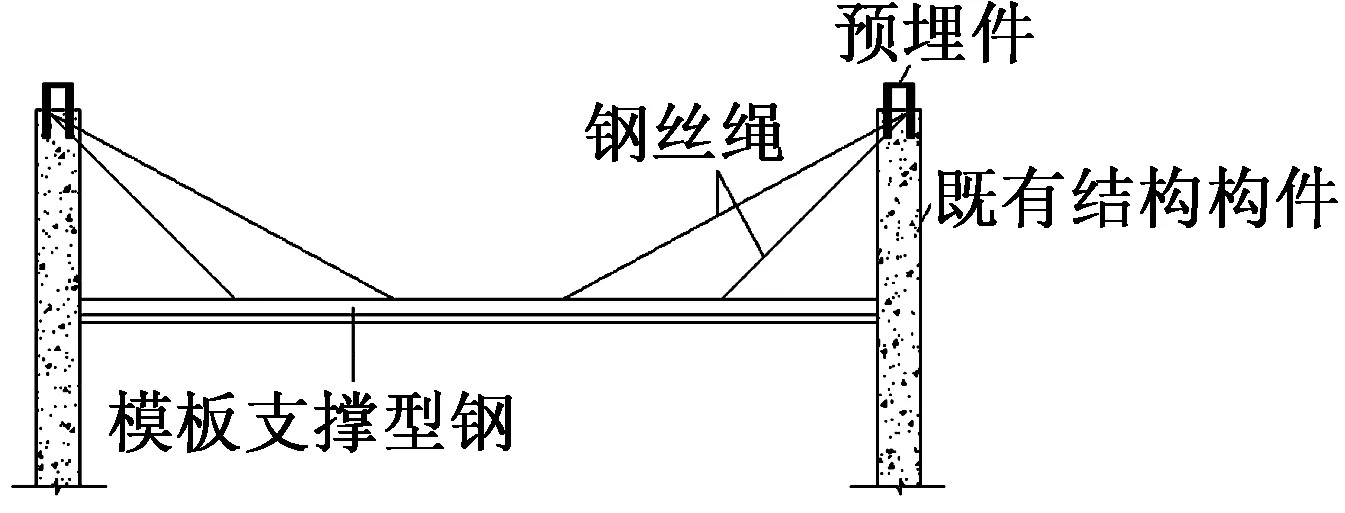

1.2 斜拉式吊模支撑体系

斜拉式吊模支撑体系由型钢、钢丝绳、绳卡组成,应用斜拉桥原理,对附加支撑梁与预埋钢格构柱斜拉连接,作为模板支撑体系承重构件。孙桢[3]在大直径仓筒顶盖施工中应用斜拉式吊模支撑体系,在仓筒仓壁梁上预埋钢格构柱,安装模板支撑型钢梁并通过钢丝绳与预埋件固定,然后安装模板系统进行钢筋绑扎和混凝土浇筑。H型钢支撑系统如图2所示,主梁安装如图3所示。立杆支撑在型钢上,支撑型钢通过多道与主体结构锚固的钢丝绳及结构侧壁的锚固维持整个架体稳定,解决了传统模板浇筑方式下受仓筒高度及梁板荷载影响的问题。

图2 H型钢支撑系统

图3 主梁安装示意

颜苓[4]在无墩柱V形桥台施工中采用斜拉式吊模支撑体系,在V形拱脚处预埋定位钢筋,并焊接钢管柱,钢管柱两侧焊接拉环,通过2道钢丝绳将钢管柱柱顶拉环与桥跨结构模板底部拉环拉结,两侧钢丝绳拉结处固定环用扁担梁连接。V形桥台模板支撑如图4所示,拱脚与钢管柱连接如图5所示,解决了在河道内搭设下撑地基处理的难题。

图4 V形桥台模板支撑示意

图5 拱脚与钢管柱连接示意

1.3 自承重式吊模支撑体系

自承重式吊模支撑体系是以结构本身型钢骨架作为吊模支撑构件,首先吊装结构型钢梁,随后搭设模板支撑架,接着通过吊模内、外吊杆将模板系统与型钢骨架固定。

李扬[5]在型钢混凝土转换层施工时,应用自承重式吊模支撑体系,减小了支模和拆模工作量。模板支撑系统如图6,7所示,模板系统通过内吊杆将荷载传递给结构型钢(见图6),若结构型钢不足以承担时,可附加上担横梁和外吊杆(见图7),通过外吊杆与上担横梁的拉结使模板系统响应荷载传递给附近结构[6]。

图6 内吊杆结构型钢模板系统示意

图7 附加上担横梁和外吊杆模板系统示意

段文强[7]在跨航道系杆拱桥系梁施工中,采用在系梁钢骨架上安装吊模系统的方式对系梁外包混凝土进行浇筑(见图8),以减少因施工对过往船舶的影响,缩短施工周期,降低工程建设成本投入[8]。

图8 吊模支撑体系

1.4 应用情况分析

附加型钢式吊模支撑支系是应用于跨空悬臂浇筑最常见的施工方法,构造简单、传力明确。当跨度较大、挠度不易满足时,可采用斜拉方式控制支撑型钢变形挠度。对于异形结构浇筑,模板支撑位置存在困难,可通过斜拉式吊模支撑体系进行浇筑。对于内置型钢骨架的混凝土浇筑,可应用自承重式吊模支撑体系,通过吊模与结构钢骨的拉结实现吊模稳定支撑。

与传统支撑模架相比,吊模支撑体系传力明确,构造简明,主要传力杆件吊杆主要承受拉力,与压杆相比可大大减小截面面积,减少用钢量,同时无需下部支撑,节约了钢管使用量。但整个支撑架约束位置较少,整个体系在约束位置累积水平抗力较大。因此,在大跨度构件应用时会造成晃动和挠度超限。

2 工程示例分析

2.1 工程概况

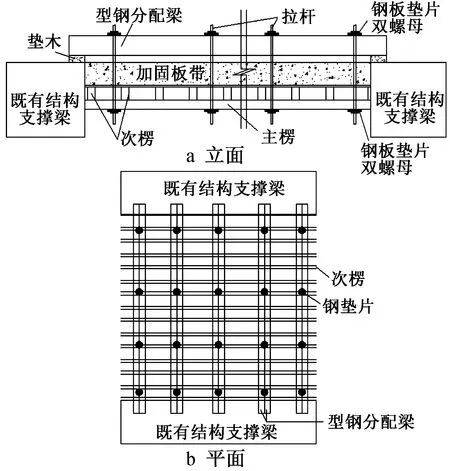

某超设计使用年限的基坑,对原基坑支护结构薄弱区域设置加强板带加固,由于基坑周边环境改变,基坑积水较深,不便采用传统落地式支撑架体进行搭设,因而采用吊模施工法。吊模支撑体系如图9所示,首先安装双拼C16a型钢分配梁,与既有结构搭接锚固,由15mm厚木胶合板、50mm×100mm次楞和100mm×100mm主楞共同组成模板系统,最后通过φ16对拉螺栓将模板系统与型钢分配梁拉结连接。

图9 项目中吊模支撑体系

2.2 吊模支撑体系设计

2.2.1模型建立

建立有限元模型对吊模支撑体系进行设计研究(见图10),模型中分配梁为双拼Q345 C16a型钢;次楞、主楞分别为50mm×100mm,100mm×100mm木方;对拉螺栓为φ16实腹式圆形截面;加固板带为200mm厚C40混凝土板。

图10 吊模支撑体系有限元模型

在采用吊模支撑体系施工时,施工荷载传递至吊模支撑体系,吊模支撑体系通过吊杆将荷载传递至分配梁。因此,采用分离式建模方法,分别建立型钢、混凝土、次楞、主楞构件,并对通过只受压弹性连接的方式将其依次连接。建立对拉螺栓,并将其设置为只受拉单元,拉结型钢分配梁和主楞。对分配梁型钢两端建立约束,约束为x,z方向简支,即Dx=0,Dz=0。

2.2.2荷载工况确定

作用于模板支架上的荷载可分为永久荷载(恒荷载)与可变荷载(活荷载)。其中永久荷载包括模板及支架自重、新浇混凝土自重、钢筋自重。可变荷载包括施工人员及施工设备荷载、振捣混凝土时产生的荷载。

根据JGJ 300—2013《建筑施工临时支撑结构技术规范》[9]和T/CECS 699—2020《建筑施工扣件式钢管脚手架安全技术标准》[10]的规定,混凝土模板支撑体系模板自重标准值(G1k)为2.5kN/m2,新浇混凝土自重标准值(G2k)为24kN/m3,混凝土板钢筋自重1.1kN/m3。计算模板及吊模支撑体系结构强度和连接强度时,应采用荷载设计值(荷载标准值乘以荷载分项系数);计算正常使用极限状态的变形和挠度时,应采用荷载标准值[11]。

2.2.3吊模支撑体系验算

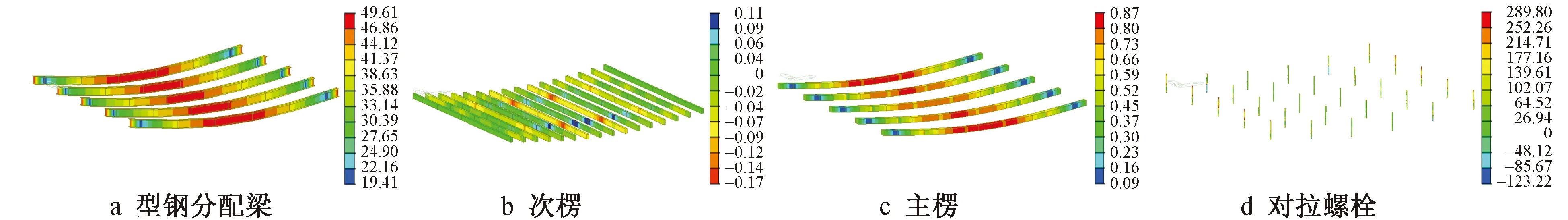

对有限元模型施加混凝土浇筑荷载、施工人员荷载及吊模系统自重,采用承载力极限状态法进行强度验算,使其满足σ<[f];采用正常使用极限状态法进行挠度验算,使其满足v<[v][12]。验算结果如下。

1)强度验算(见图11) 次楞与对拉螺栓应力分布较均匀;型钢分配梁和主楞沿纵向跨中应力集中现象较明显,应力集中处约超过均值43.7%,67.3%,但结构应力比均<0.2,因此不影响结构正常受力。

图11 吊模支撑体系应力云图(单位:MPa)

2)挠度验算(见图12) 模型最大挠度集中在跨中位置,为4.93mm,满足规范要求,因此不影响结构成型质量。

图12 吊模支撑体系位移云图(单位:mm)

3 吊模支撑体系现存缺陷及施工中应注意的问题

吊模施工法虽有效解决了落地架体不便搭设问题,但由于受力构件自重大、搭设跨度大,在钢筋绑扎和混凝土浇筑中易产生架体晃动、支撑体系标高控制困难等缺陷。为解决吊模架体晃动的问题,在严控计算挠度的基础上,施工中应注意附加钢横梁与既有结构连接,防止因节点变形影响吊模稳定性。吊杆螺栓口必须设置钢垫块,螺母必须上紧且数量为2颗。

对于支撑体系标高控制,除通过吊杆螺母调节外,对于跨度较大模板,可在底板埋设拉环与两边主体结构拉结,辅助进行标高调节。

4 结语

本文对非常规施工条件下吊模支撑体系的3种类型及应用做了简要介绍,并通过具体工程案例对吊模支撑体系进行分析验算,最后结合吊模支撑体系现存缺陷和施工中应注意的问题进行讨论,为类似工程的吊模提供设计依据和经验指导。