斜拉桥双边箱轻型组合梁节段吊装精确匹配技术*

2023-02-25赵灿晖管伟波邓开来于得安

赵灿晖,管伟波,邓开来,于得安,洪 彧

(1.西南交通大学土木工程学院,四川 成都 610031;2.中交第二航务工程局有限公司,湖北 武汉 250073)

1 工程概况

丹江口水库特大桥为主跨760m的双塔斜拉桥,主梁为全漂浮体系。主梁采用双边箱轻型组合梁,截面如图1所示。边箱横桥向中心距23.8m,之间设置钢横梁和正交异性钢-UHPC组合桥面板,钢梁全宽31.6m,桥面中心顶板上缘至底板上缘高3.8m,边箱中心高度3.562m(边箱中心顶板上缘至底板上缘)。边箱顶板宽3.2m、厚20mm,腹板中心距3.0m、厚24mm,底板宽3.4m、厚28~46mm。标准梁段长16m,设置4道普通横梁,标准间距4m,每2道普通横梁间设置1道横肋(矮横梁)。

图1 桥梁截面

普通横梁腹板中心高3m、厚12mm,对应边箱梁内隔板厚16mm;拉索锚固处横梁腹板中心高3m、厚16mm,对应边箱梁内隔板厚20mm;横肋腹板中心高0.8、厚16mm,对应边箱梁内隔板厚12mm。桥面板采用正交异性钢-UHPC组合桥面板结构,主要由正交异性钢桥面板、剪力连接件、80mm厚密配筋UHPC层及铺设在UHPC层上方的4cm厚SMA13沥青混凝土磨耗层组成。钢桥面板顶板厚12mm,顶板下部焊接U形加劲肋,肋高280mm、厚8mm,中心间距为600mm。双边箱轻型组合梁结构体系明确,受力性能和经济性良好,在大跨度斜拉桥中得到广泛应用。双边箱轻型组合梁通常采用板件散拼的建造方法,即边箱、横隔板、钢顶板、U肋等构件逐一吊装到位,在现场进行焊接[1-3]。单个板件质量小,仅需吨位较小的起重机即可完成构件吊装。针对构件散拼的建造方法,已有较多研究成果和工程实践。

但构件散拼建造方式耗时长,现场需大量焊接,不利于环保。依托丹江口水库特大桥,提出了整体节段吊装的建造方式,可极大地缩短建造时间,减少现场焊接工作。斜拉桥组合梁吊装步骤如下:组合梁在工厂内完成板件之间焊接,并且浇筑混凝土,运送至施工现场后,采用大吨位桥面起重机起吊至目标位置,完成边箱梁环缝焊接,张拉斜拉索至目标索力,使新吊梁段与既有梁段界面处无弯矩,焊接钢顶板和U肋,浇筑梁段之间混凝土湿接缝,然后将索力张拉至预定索力,桥面起重机移至新吊梁段上方,继续吊装下一个梁段。类似施工方案已在多个采用钢箱组合梁的斜拉桥中得到应用,实践经验证明了上述吊装方案具有较高效率[4-6]。但双边箱轻型组合梁横向刚度过小,在桥面起重机与新吊梁段带来的集中荷载下,既有梁段会产生巨大下挠变形,致使新吊梁段与既有梁段无法正常匹配连接。因此,需根据双边箱组合梁结构特点,研究其整体梁段吊装精确匹配技术。

依托丹江口大桥实际工程,提出了体外预应力-分级张拉-梁重置换一体化的双边箱轻型组合梁纠偏技术体系,通过数值分析和现场试验,验证了该技术体系可有效减小新、旧梁段变形差,有效提升了斜拉桥双边箱轻型组合梁建造速度和匹配精度,减少了现场焊接工作量,提升了桥梁建设品质和环保性。

2 梁段吊装数值模型

2.1 节段选取

为精确分析梁段在吊装过程中的变形,选取3个既有梁段作为分析对象(见图2)。桥面起重机前支点和后锚点分别作用在最外侧梁段和第2个梁段拉索位置处拉索横隔板上方,3个既有梁段可完全覆盖桥面起重机影响区域。

图2 分析梁段示意

在新吊梁段与既有梁段边箱匹配前,新吊梁段不出现在模型中,新吊梁段与桥面起重机自重采用节点力的方式施加在桥面起重机支腿处。当新吊梁段与既有梁段完成边箱匹配后,在模型中激活新吊梁段单元和节点,并分析其在索力、梁重置换等工况下的变形。

2.2 数值模型

在ABAQUS中建立梁段数值模型,如图3所示。混凝土板采用实体单元,钢梁采用壳单元,钢顶板和混凝土采用栓钉连接。在模型中的6个拉索锚固点及远端普通横梁相同位置赋予竖向约束,在最内侧断面形心处,赋予2个水平方向约束,模拟既有梁段在吊装过程中的边界条件,同时3个平动方向均有约束,可保证模型计算收敛,红色框为边界设置点,蓝色框为桥面起重机前支点和后锚点荷载位置。

钢材选用采用随动硬化的双线性模型,屈服应力为345MPa,屈服后刚度比为0.01。混凝土选用塑性损伤模型,受压方向上升段为抛物线,下降段为直线,抗压强度140MPa,应变0.002με,残余强度70MPa,应变0.01με;受拉方向采用弹脆性材料,抗拉强度10MPa,应变2×10-4με,达到抗拉强度后,拉应力快速下降至0。

桥面起重机荷载按均布力形式施加在桥面起重机支腿覆盖的桥面板上。前、后支腿荷载如表1所示。

表1 桥面起重机支腿荷载

3 吊装变形分析

3.1 传统整体吊装变形验算

既有梁段各构件变形如表2所示。边箱梁出现了严重的八字形面外扭转,同时桥面板中心线也出现了严重下挠。新吊梁段存在微幅上翘,最大上翘量为1.07mm,新吊梁段和既有梁段竖向最大变形差为59.16mm,边箱梁向外扭转最大位移达11.08mm,无法满足主梁精确匹配的要求。

表2 既有梁段吊装变形

3.2 新型纠偏施工方案

为减小吊梁过程中的新、旧梁段变形差,在新吊梁段达到设计标高后,提出以下施工流程。

1)在既有梁段双边箱底部对拉体外预应力束,减小边箱梁扭转变形。

2)边箱梁实现有效匹配后,边箱进行焊接,保障新旧梁段边箱梁的有效传力,体外预应力继续保留形成新吊梁段的反拱便于顶板焊接。

3)进行新吊梁段上的斜拉索首次张拉,张拉目标为在新吊梁段和起重机吊具自重下,新、旧梁段界面不承受弯矩。

4)起重机卸载新吊梁段,并将吊具置放于新吊梁段,局部区域通过千斤顶顶压完成顶板焊接,焊接完成后对体外预应力进行卸载。

该方案有效利用双边箱组合梁中多层级结构体系,实现了第一、第三体系的分批匹配,率先连接变形差较小的第一体系,并由已连接的第一体系作为支撑结构,在新、旧梁段上实现荷载重分配,进而减小吊装过程中的新、旧梁段变形差。

3.3 新型施工方案变形验算

根据结构方案,在后端横梁处边箱梁底部施加1 500kN预应力,前端横肋(矮横梁)处边箱梁底部施加1 500kN预应力。该横向体外预应力钢绞线对边箱扭转具有有效矫正作用,如图4所示。

图4 体外预应力施加示意

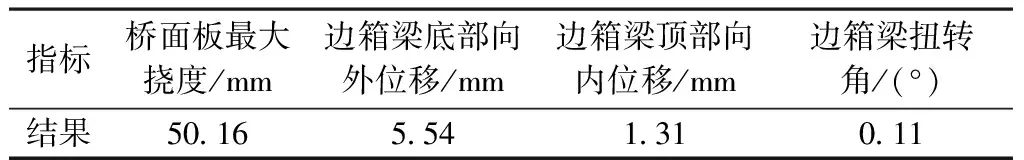

根据计算,施加体外预应力后,边箱梁底部扭转角仅有0.11°,最大向外位移降至5.54mm(见表3),满足边箱梁匹配时的焊接要求。

表3 张拉体外预应力后既有梁段吊装变形

在张拉预应力后,桥面板最大变形差为50.16mm,还需进一步采用梁重置换法进一步提高匹配精度。

在体外预应力张拉后,对边箱进行焊接,保证、新、旧梁段边箱梁的有效传力。然后进行新吊梁段拉索首次张拉,将被吊梁段自重转移至拉索。张拉目标为在新吊梁段和起重机吊具自重下,新、旧梁段界面不承受弯矩。

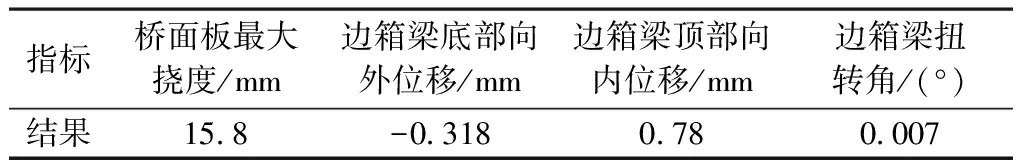

新吊梁段拉索张拉后,桥面起重机松吊,减小桥面起重机前支点反力,既有梁段残余变形如表4所示。至此,桥面板最大挠度减小至15.8mm,满足了新、旧梁段匹配的要求。

表4 梁重置换后既有梁段吊装变形

4 安装过程实测变形

依托丹江口水库特大桥实际工程,测量了梁段吊装时新、旧梁段变形差的发展。桥面起重机松吊前、后新、旧梁段桥面板高差如图5所示(非变形差最大位置)。

图5 桥面起重机松吊前、后新、旧梁段桥面板高差

计算分析和现场实测的最大新、旧梁段变形差对比如表5所示,表5中的数值为累积值。由表5可知,计算值与实测值在吊装全过程的绝对误差≤5.5mm,表明计算的有效性。通过系列措施,双边箱轻型组合梁节段吊装时的新、旧梁段变形差减小至15mm,满足精确匹配的要求。

表5 最大变形差计算值和实测值对比

5 结语

1)对拉横向体外预应力可有效减小边箱梁(第一体系)横向外挠,由此可实现在桥面板未匹配的情况下,钢箱梁率先焊接,由此可支撑梁重置换。

2)梁重置换可大幅减小既有梁段桥面板(第三体系)挠度差,实现桥面板高精度匹配。

3)模型计算和现场实测得到的变形差误差≤5.5mm,说明建模方式具有良好精度。