典型退役锂电池回收企业气态污染物排放特性

2023-02-24刘香宁张捷菲魏志祥杨利明代威力王超强

刘香宁, 张捷菲, 魏志祥, 杨利明, 代威力, 罗 丰, 王超强, 周 磊

(1. 南昌航空大学 环境与化学工程学院, 江西 南昌 330063; 2. 上饶市鼎鑫金属化工有限公司,江西 上饶 334599; 3. 江西赣锋循环科技有限公司, 江西 新余 338004)

1 前 言

近年来,全球汽车产业变革为新能源汽车带来新的发展机遇。2021 年11 月,国务院发布《2021 中共中央 国务院关于深入打好污染防治攻坚战的意见》,根据“有序推广清洁能源汽车的使用”的建议[1],未来新能源汽车市场份额将进一步增长,同时动力电池将迎来井喷式退役[2]。预计2022~2026 年,我国累计再生利用退役锂电池量将超120 万吨[3-4]。退役锂电池的高效回收利用对新能源汽车产业的可持续发展尤为重要,而现有的锂电池回收技术都会在生产过程中产生挥发性有机物(VOCs)、颗粒物(PM)、酸雾等气态污染物。

目前,有学者对退役锂电池处理过程中气态污染物做了部分实验室研究,如Dhiman 等[5]提出锂电池回收浸出工艺中使用无机酸会产生和释放二次气态污染物(Cl2,SOx,NOx);Gavritchev 等[6]提出锂电池电解液中的LiPF6在高温下分解为PF5,遇水生成HF。上述研究通过实验室模拟了锂电池回收过程中部分气态污染物的转化过程,然而存在与实际生产过程中污染物排放量差异大、对工艺中污染物排放特征不清晰、缺少排放因子的参考等问题。在当下相关行业对排放因子的研究中,靳孟洁[7]指出郑州市电解铝生产中PM2.5、PM10的排放因子分别为9.01×10-2kg·t-1、1.08×10-1kg·t-1;黄玥润等[8]指出淄博市汽车制造业、金属表面涂装业VOCs 排放因子分别为4.38 kg·辆-1、42.79 g·kg-1,但对退役锂电回收业气态污染物排放因子的研究处于空白阶段。

为解决上述问题,本研究以中国某省2 个退役锂电池回收示范厂区A、B 为研究对象,对各工段产生的非甲烷总烃(NMHC)、PM、酸雾采取在线监测、样品收集、实验室分析等方式对气态污染物的产生源点和排放特性进行研究,总结出两厂各工段主要气态污染物的排放因子,对厂区今后的改建和发展提出了建议。同时为实验室研究者提供了研究思路和基础,揭示了行业现有气态污染物排放水平,并对退役锂电池高效清洁回收利用技术形成反馈,推进国家“十四五”气态污染物防治工作。

2 工艺流程及测试方法

2.1 典型生产工艺流程及测点布置

A 厂建于2016 年,生产规模为5 500 t·a-1三元前驱体、3 700 t·a-1锂盐,产时为7 200 t·a-1。A厂以废旧锂电池为原料,生产流程为:放电→拆解→破碎→热解→酸浸→萃取,气态污染物主要产生在破碎、热解、酸浸、萃取工段。除萃取工段为无组织排放外,其他工段均安装尾气处理装置。B厂建于2020 年,生产规模为14 000 t·a-1三元前驱体、6 000 t·a-1锂盐,产时为7 200 t·a-1。B 厂的原料为拆解后的隔膜纸和正极片碎片,生产流程为:破碎→碱浸(高含铝粉末)→酸浸→萃取。B 厂各工段均有气态污染物产生,破碎、酸浸、萃取各有2 套尾气处理装置。A、B 两厂工艺流程及测点布置如图1、2 所示。

图2 B 厂工艺流程Fig.2 Technological process of factory B

2.2 分析方法及质量保证

本研究按照国家相关标准《废锂离子动力蓄电池处理污染控制技术规范(试行)》(HJ 1186-2021)、《固定污染源排气中颗粒物测定与气态污染物采样方法》(GB/T 16157-1996)等对颗粒物、非甲烷总烃、酸雾进行在线测试及样品收集。为保证样品质量及结果准确性,采集及测试过程严格参照《固定源废气监测技术规范》(HJ/T 397-2007)、《环境空气质量手工监测技术规范》(HJ 194-2017)执行,测试前在实验室对酸雾制备空白样。采集过程中,PM 进行等速采集,采集时间为5 min,每测点取3 个平行样;酸雾进行等速采集,采集时间为1 h,每测点取2 个平行样;非甲烷总烃取样体积流量为1 L·min-1,每30 s 得一组测值,每测点取40 组测值。带回实验室后,对颗粒物和酸雾进行分析测试,对非甲烷总烃进行均值计算。测试环境条件及工况如表1 所示。

表1 环境条件及工况Table 1 Environmental and working conditions

3 结果与讨论

3.1 PM

3.1.1 PM 排放特性

PM 主要产生在A 厂破碎、热解工段和B 厂破碎工段。其中,破碎工段包括粉碎、筛分等工序,破碎过程中质量较轻的颗粒发生逸散,并随风机气流进入烟道。热解工段PM 一部分来自燃烧过程,另一部分来自随气流逸散进入烟道的热解粉末。A、B 厂各测点颗粒物浓度如图3 所示。

图3 各测点PM 浓度Fig.3 PM concentrations at each measuring point

在A 厂破碎工段中,锂电池正极碎片(不含电解液)通过传送带进入破碎机,此时布袋除尘前的PM浓度为测点“1”、“2”之和,高达2.32×105mg·m-3。烟气经A1 布袋除尘器处理后,PM 浓度大幅下降,脱除效率为84%,质量浓度为3.68×104mg·m-3,继续通过振动筛、A2 布袋除尘器后排入大气,排放口“4”处PM 浓度为31.3 mg·m-3。对比除尘前后浓度,两布袋除尘器共同脱除效率达99%。在热解工段中,颗粒自焚烧炉产生后随气流先后进入急冷塔、石墨喷淋塔、碱性吸收塔,PM 在排放口“6”处质量浓度为1.10×102mg·m-3。此工段吸收塔中吸收液的淋洗可以使一部分PM 从烟气中洗脱,与“5”对比,热解吸收塔对PM 的脱除效率为34.5%。

B 厂破碎工段布置一小一大两条产线:1#、2#破碎产线,其工艺流程相同,1#和2#线投料质量比为4:5。锂电池正极碎片(含电解液)进入破碎机后,产生的粉尘依次通过振动筛、布袋除尘器后排入大气。1#线排放口“11”、2#线排放口“13” PM 质量浓度分别为1.90×102、1.69×102mg·m-3,与布袋除尘器入口粉尘浓度相比,两布袋除尘器除尘效率均大于99%。

A、B 厂除尘设备相同,均为破碎机破碎→振动筛分选→布袋除尘。而在高风速工况条件下的A 厂,其同一产线上的前后两布袋除尘器协同除尘效果与B 厂一台布袋除尘器相同。由此得出,生产中可在合理的范围内提高烟气流速,在不造成烟道堵塞的情况下使小颗粒有足够的停留时间,或采用孔隙更小的滤袋,提高现有设备对PM 的捕集效率[9-10]。

3.1.2 PM 粒径分析

通过激光粒度分析仪对布袋除尘器前后PM 的粒径测试及脱除效率E计算(见图4)可知,A1、A2 布袋除尘器分别完全脱除了粒径>30 μm、>20 μm 的PM,粒径为2.5~20 μm 的PM 的脱除效率约60%,<2.5 μm 的PM 的脱除效率仅为35%。B1、B2 两布袋除尘器对>30 μm PM 的脱除效率为100%,2.5~20 μm PM的脱除效率约为70%,<2.5 μm PM 的脱除效率约为50%。两厂对比,相同孔洞尺寸布袋条件下,B 厂脱除效率更高,造成此现象的原因为:B 厂烟气流速低。烟气流速越低,布袋对颗粒物的过滤效果越好,导致脱除效率越高[11]。

3.2 NMHC

NMHC 主要来自电池隔膜中的聚烯烃,黏结剂中的烯烃、酯类[12-13],电解液中的碳酸酯以及萃取工段投入的萃取剂(P204、P507)。如图5 所示,退役锂电池电解液、黏结剂和隔膜中的有机成分在热解工段焚烧炉的高温下分解,使A 厂NMHC 浓度在测点“6”处最高。A 厂其他工段NMHC 主要来自处理过程中原料自身的挥发,排放强度低。与A 厂7% 的隔膜纸含量相比,B 厂原料中隔膜纸占比达15%,因此B 厂所有测点的NMHC 质量浓度均处于较高水平。碱浸工段作为B 厂回收中湿法工艺的首个工段,三元粉中携带的有机物在此工段中大量释放,吸收塔前“14” NMHC 浓度(以碳计)为342.79 mg·m-3,经活性炭箱处理后NMHC 浓度(以碳计)为220.58 mg·m-3。此外,在B 萃取工段,测点“25”烟气来自“除杂”、“镍镁分离”、“萃镍”3 个工序,三工段均使用萃取剂,NMHC 浓度(以碳计)达291.44 mg·m-3,B4、B5 塔后(“22”、“26”)总排放浓度(以碳计)为458.17 mg·m-3。

图5 各测点NMHC 质量浓度Fig.5 NMHC mass concentrations at each measuring point

针对NMHC 的吸收处理,B 厂碱浸工段的尾气处理装置为“活性炭箱+NaOH 吸收塔”,处理方式为“活性炭吸附+碱液洗脱”,NMHC 的净化效率为35.7%,而其他行业在相同尾气处理方法下NMHC 的吸收效率大于90%[14]。此工段吸收效率较低,其原因可能是活性炭长时间未进行脱附,导致吸附能力下降。而两厂中其他工段仅通过吸收塔中NaOH碱液的喷淋对NMHC起到有限的吸收作用,使其中的可溶组分,如异丙醇、甲醛等,由气相吸收进入液相,其吸收效果低于36%。

综合比较两厂工艺,A 厂原料中电解液、黏结剂和隔膜含有的有机成分在破碎工段部分释放,进入热解工段后大量释放,少量残留在酸浸工段中挥发,后续进入萃取工段。A 厂萃取工段废气为无组织排放,NMHC 浓度(以碳计)为5.12 mg·m-3,对车间环境和工人危害较大,建议安装负压气体收集装置和尾气处理装置,如有机溶剂吸收剂吸收塔[15]或碱液洗脱+微生物除臭+活性炭吸附设备[16]。B 厂在破碎工段部分释放后进入碱浸工段,此时有机成分在溶液状态中大量释放,未反应的部分在酸浸工段中继续挥发,进入萃取工段后,萃取剂的使用导致NMHC 浓度升高。因此B 厂NMHC 浓度整体偏高,建议在各工段均安装上述吸附设备,同时注意及时更换,保证吸收效果以及预防二次逃逸[17]。

3.3 酸雾

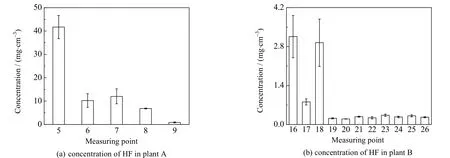

退役锂电池电解液中含有的酸性物质以及在生产中投入的反应物使回收过程产生酸雾,如硫酸雾、HF 等。酸浸工段投入浓硫酸,利用其强氧化性去除原料中的杂质,便于后续萃取工段的有效萃取,酸浸过程产生大量硫酸雾。其中,A 厂酸浸工段硫酸雾排放质量浓度(测点“8”)为88.25 mg·m-3,B 厂酸浸工段排放质量浓度(测点“17”、测点“19”之和)为31.05 mg·m-3。HF 主要来自电解液中的LiPF6和PVDF,A 厂原料中电解液质量分数为6%,B 厂为3%。在A 厂热解工段中,电解液受热分解反应产生大量HF,部分残留在黑粉中的F-在酸浸工段的酸性条件下也有部分HF 生成。B 厂无热解工段,HF 主要产生在酸浸工段,来源同A。HF 在A 厂热解、酸浸工段排放质量浓度分别为10.25、6.84 mg·m-3,B 厂电解液含量较少,HF 在各工段浓度均较低。各测点酸雾浓度如图6、7。

图6 各测点硫酸雾浓度Fig.6 Sulfuric acid mist concentrations at each measuring point

图7 各测点HF 浓度Fig.7 HF concentrations at each measuring point

在酸雾的处理方面,A、B 厂均通过NaOH 碱性吸收塔对酸雾进行吸收。通过吸收塔前后浓度变化,计算出各塔吸收效率,如图8 所示。对比B 厂同工段间的吸收效率,酸浸工段的B3高于B2,萃取工段的B5 高于B4。在各吸收塔规格、喷液量均相同的条件下,推测原因为烟气流量的不同:B2、B3 吸收塔烟气体积流量(标准状态下)分别为0.41、0.34 m3·s-1,B4、B5 吸收塔烟气体积流量(标准状态下)分别为0.55、0.42 m3·s-1。较低的烟气流量能使酸雾分子与碱性溶液间有更充足的反应时间,进而提高吸收效率[18]。A 厂热解A1、酸浸A2 相比较,吸收效率分别约为75%、44%,分析造成此现象有二:一是由于吸收塔的不同,热解工段为双塔,酸浸工段为单塔,因此热解工段对酸雾的吸收更为完全;二是由于烟气流量的不同,热解工段烟气体积流量(标准状态下)为1.30 m3·s-1,酸浸工段为2.13 m3·s-1,烟气体积流量造成吸收效率有差异的原因同上。

图8 各吸收塔对酸雾的吸收效率Fig.8 Efficiency of each absorption tower on acid fog absorption

从工艺来看,两厂硫酸雾、HF 来源相同,硫酸雾来自生产中添加的浓硫酸,HF 来自电池原料。综上分析,对酸雾的治理要确保其吸收效果,一方面可以通过适度降低空塔气速增加酸雾雾滴、延长吸收液的反应时间;另一方面,对于酸雾浓度较高的工段,如酸浸工段,可通过调整吸收塔提高吸收效率,如增加吸收塔数量、保证吸收液浓度、添加除雾器等[19-21]。

3.4 排放因子计算

通过对工厂实际工况的调研以及测试结果的分析,本研究得出退役锂电池回收行业PM、NMHC、酸雾的排放因子EF[22-25],计算公式如式(1):

式中:EF 为气态污染物排放因子,kg·t-1;ρ为污染物实际测量质量浓度,mg·m-3;qV为烟气流速,m3·s-1;t为总生产时间,h;Q为产品年产量,t。

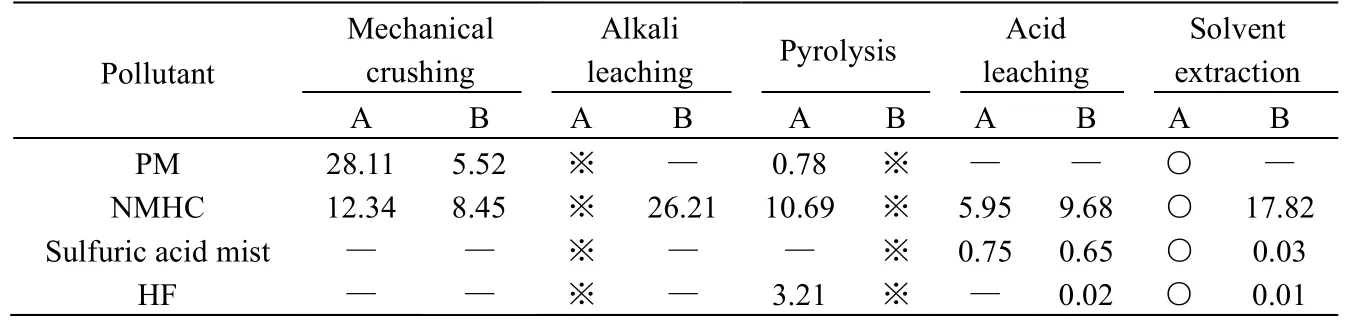

除A 厂萃取车间外,A、B 两厂均为负压尾气收集装置,因此,有组织排放可以有代表性地反映各工段的废气排放情况。 通过将实际工况数值代入公式,得到表2 中各工段各污染物排放因子。由表2 可知,A 厂破碎工段PM 排放因子为28.11 kg·t-1,B 厂碱浸工段NMHC 排放因子为26.21 kg·t-1,B 厂萃取工段NMHC 排放因子为17.82 kg·t-1,排放强度大,具有较高减排潜力。因此在今后发展当中,两厂减排对象应以上述污染物为主。两厂对比,同种工段同一污染物排放因子数值有明显差距,造成此现象的原因为B 厂各工段烟气流速较A 厂更低。

表2 各工段气态污染物排放因子Table 2 Emission factors of gaseous pollutants in each section kg·t-1

4 结 论

本研究通过现场实际测试及样品实验室分析,对锂电池回收行业气态污染物的排放特性进行了分析,得出结论如下:

(1) A 厂破碎工段PM 排放因子为28.11 kg·t-1,布袋除尘器脱除效率>99%。可将此部分颗粒物收集,实现回收过程中资源利用最大化。

(2) A 厂萃取工段气态污染物为无组织排放,建议安装负压废气收集设备,对气态污染物进行集中收集处理。A 厂酸浸工段对硫酸雾的吸收效率较低,建议降低烟气流量,同时改为双塔吸收。

(3) B 厂各工段NMHC 浓度(以碳计)均较高,最高处为352.66 mg·m-3,建议在各个工段安装VOCs吸附设备。

(4) 分析两厂区不同污染物的排放因子,得出两厂减排潜力较大的工段及污染物分别为:A 厂区破碎工段的PM、NMHC;B 厂区全线中的NMHC。

(5) 对比两厂气态污染物的排放特性,A 厂以实现回收过程中资源利用最大化为目标,B 厂应以治理全过程中污染物排放总量最小化为导向,构建适宜无废或少废回收工厂的废气最佳治理技术。