SLM成形薄壁件尺寸偏差预测与控制研究

2023-02-24许明三江尧峰姚耀伍陈相档曾寿金叶建华

许明三,江尧峰,姚耀伍,陈相档,曾寿金,叶建华

SLM成形薄壁件尺寸偏差预测与控制研究

许明三a,b,江尧峰a,b,姚耀伍a,b,陈相档a,b,曾寿金a,b,叶建华a,b

(福建工程学院 a.福建省智能加工技术及装备重点实验室 b.机械与汽车工程学院,福州 350118)

针对选区激光熔化成形薄壁件过程中存在的变形较大、精度低等问题,通过获得最优工艺参数区间来减小薄壁件的变形。利用有限元软件分析薄壁件成形过程中温度场和应力场的演化规律;建立形变量预测模型并进行试验验证,研究工艺参数对薄壁件尺寸偏差的影响,得到激光功率、扫描速度与形变量之间的关系,实现对形变量的预测和控制。随着扫描层数的增加,熔池的最高温度和热影响区也随之增大,等温线越密集,温度梯度越大,最终趋于稳定;薄壁件成形过程中,出现两侧壁边缘向内倾斜、上侧边缘出现内凹的现象,薄壁件的最大应力随层数的增加而减小,最大热应力主要分布在薄壁件底层的两端;形变量随激光功率的增大而增大,随扫描速度的增大而减小,薄壁件的形变量最小约为0.02 mm;试验验证所建立的数学模型误差在10%左右,误差较小,可以对形变量进行良好的预测和控制。激光功率100~200 W、扫描速度800~1 000 mm/s为最优参数区间;降低能量密度可以有效降低薄壁件形变量,提高其精度。

选区激光熔化;仿真分析;薄壁件;形变;数学模型

选区激光熔化(Selective Laser Melting,SLM)技术是金属增材制造技术的一种,采用高能激光束对特定区域的金属粉末进行熔化后层层堆积成形。选区激光熔化技术理论上可以加工成形任意复杂的金属零部件[1-2],且具有加工时间短、成形精度高、成形件性能稳定的优点,在航空航天、医疗、军工等方面拥有良好的应用前景[3-4]。

由于SLM成形薄壁件困难,国内外学者在相关技术领域进行了大量研究[5],陈帅等[6]研究了工艺参数对TiB2/AlSi10Mg密度与硬度的影响,利用不同参数获得的SLM成形件优于铸造件。杨永强等[7]研究了工艺参数对SLM成形不锈钢薄壁件的影响,得出了壁厚绝对误差极限值为20 μm。陈侠宇等[8]通过对18NI300进行多目标的优化,获得了一组最佳的成形参数和优异的成形件性能。在仿真研究中,Zhang等[9]通过ANSYS数值模拟和试验研究了不同跨度的AlSi10Mg拱桥结构制造过程中的变形,跨度越大,拱弯曲变形越大,降低激光能量密度有助于减少拱变形。Li等[10]分析了在SLM过程中双悬臂温度场与残余应力场的演变,通过优化使得悬臂上层的拉伸残余应力降低了70%。李保强等[11]利用热-结构耦合点曝光扫描成形应力场,分析了点曝光时间和点间距对残余应力的影响。可知,在SLM成形薄壁件过程中,金属粉末在热源作用下极易产生较高的温度梯度,导致较大的热应力,致使零件翘曲变形[12-13]。不同工艺参数决定着温度梯度、热应力的变化,进而影响零件的变形。因此,针对工艺参数对SLM成形无支撑薄壁件的多层热力耦合行为及形变的影响还有待补充[14]。

文中通过对SLM成形薄壁件温度场、应力场的仿真研究,分析翘曲变形机理,探寻工艺参数对选区激光熔化成形薄壁件发生翘曲变形的影响机制,建立预测模型,获得最佳工艺参数组合,为成形薄壁零件提供指导。

1 有限元模型

1.1 模型假设

采用ANSYS软件建立薄壁零件的仿真模型,进行有限元仿真,共定义基板、粉末、实体的3种材料类型,通过激光热源对3种材料作用模拟整个成形过程。SLM成形薄壁件过程中,由于激光光斑直径细小,作用在粉末表面的能量集中,同时热源移动速度快,熔池形貌难以稳定,周围温度场分布不均匀等原因,导致成形过程非平衡物理冶金过程和热物理过程十分复杂[8]。为简化有限元对SLM成型过程的模拟仿真,提出以下假设:

1)假设粉层为连续均匀介质,不考虑粉末之间的传热。

2)不考虑熔池内部的蒸发和热毛细力作用。

3)假设形变遵循Von Mises屈服准则、塑性流动性准则和等向强化准则。

4)当时间间隔较小时,认为材料的热力学性能、热应力应变线性变化。

1.2 几何模型与网格划分

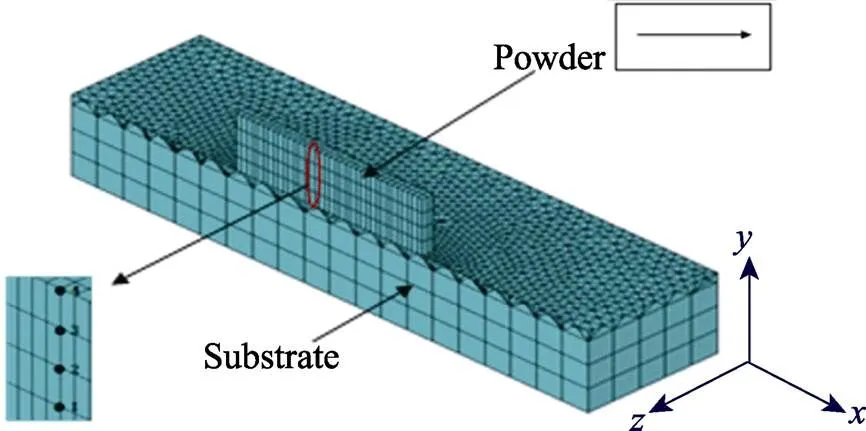

模型进行网格划分时,应当综合考虑模拟精度要求与计算效率,整体分为基板和成形件两个部分。靠近粉末的部分网格密集,采用映射的网格划分方式,尺寸为0.02 mm;远离粉末的部分网格稀疏,选用网格尺寸为0.05 mm×0.05 mm×0.05 mm,采用solid90号单元,成形件总共分为4层,每层网格尺寸为0.01 mm×0.01 mm×0.03 mm,计算温度场时,采用solid70号单元,计算应力场时则转变单元类型为solid45。为便于观察温度场变化情况,将模型从中点划分,取其中一侧进行观察,如图1所示。粉末以单道的方式向上堆积成形,激光扫描方向从左往右,总共4层,箭头表示激光扫描方向,同时在每层的中点选取4个观测点。SLM成形薄壁件工艺参数设置如表1所示。

图1 三维有限元模型

表1 有限元参数设置

Tab.1 Finite element parameter setting

1.3 控制方程

1.3.1 温度场有限元模型

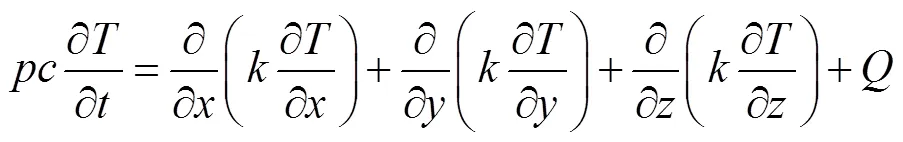

SLM成形薄壁件是指金属粉末受激光热源的影响局部受热重熔的过程,粉末床表面温度由于热源的移动而不断改变,因此,成形过程是一个典型的非线性瞬态热传导过程,其内部的热量变化可用式(1)表示[15]。

式中:为材料密度,g/cm3;为材料比热容,J/(kg·K);为粉床系统的温度,℃;为激光作用时间,s;为内热源,W/m3;为粉末材料的导热系数。

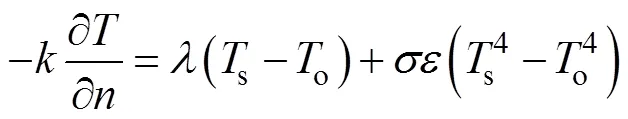

在SLM中,粉末床是通过吸收激光能量来熔化的。在这一过程中,材料内部传导的热能约为热对流和热辐射[16-18]。

1.3.2 热源模型

在有限元仿真成形过程中,激光热源对温度场和应力场的计算精度有很大影响。考虑到激光熔化金属粉末过程中激光热源存在一定的穿透效果,因此,热源模型选取Gauss体热源模型,热源高度方向上指数衰减,激光光学穿透深度()设定为铺粉厚度,激光能量以热流密度的形式施加在单元节点上。Gauss分布移动体热源的数学表达式见式(3)[19]。

式中:为激光功率,W;为粉体材料对激光的吸收率,取0.3[12];0为光斑半径,mm;为激光扫描速度,mm/s。

1.3.3 应力场有限元模型

通过模型计算应力时,采用热-结构耦合(间接耦合)的方式进行研究。对基板进行约束,将计算好的温度场作为前提施加给对应位置以完成应力场的计算,其中,热-结构耦合分析流程示意图如图2所示。粉末在激光热源作用下熔化的区域存在两种变形,即弹性变形与塑性变形。弹性变形由于温差过大致使材料受热膨胀而产生;塑性变形则由于热应力值大于材料屈服极限而产生。在整个模拟过程中,材料应力应变行为遵循热-弹-塑性原理。在塑性变形过程中,应力应变行为应遵循流动准则和等向强化准则[9]。

图2 热-应力耦合分析流程

1.4 材料物性

在对SLM加工过程进行模拟分析时,着重考虑不同温度下材料的热物性参数和力学性能参数,二者在仿真模型计算精度方面有着重要的影响。在温度场模拟过程中,热物性参数为主要考虑对象,如熔点、密度、比热容和热导率等;在应力场模拟过程中,力学性能参数为主要考虑点,如泊松比、线膨胀系数、屈服强度和弹性模量等,具体如图3所示。该仿真试验中,基板材料选取45钢,加工粉末选取316L不锈钢粉末,其固相线为1 399 ℃,液相线为1 450 ℃,泊松比为0.3。

2 仿真结果与分析

2.1 温度场分析

温度场分析由冷却速度和成形过程中熔池的尺寸与热影响区的变化展开。图4为4个观测点温度随时间的变化曲线。当温度曲线超过熔点的红色虚线时,粉末为熔融态。可以看出,整个曲线出现类似于阻尼的振荡“锯齿波”,除了最后一层外,前3层的温度曲线均超过熔点两次。下一层中点的第2个温度峰值出现在上层中点第1个峰值的时间点上,表明当激光移动到上层的中点处,粉末快速熔化形成熔池时,多余的激光能量使得相邻下层出现重熔的现象,下层中点出现第2个温度峰值。随着薄壁高度的增加,传热路径增长,随后几次传热过程中下层的峰值逐次减少并趋于稳定。从图4可知,当激光靠近又远离中点时,中点升温速度明显快于降温速度,符合选区激光熔化技术快速熔化和快速冷却的特性。由于热量的积累和预热效应,4段曲线的最高温度呈上升趋势,其峰值对应每个扫描矢量末端的激光位置,说明激光经过每层的最高温度呈升高趋势。熔池的最高温度分别为2 064、2 192、2 299、2 396 ℃。由于选区激光熔化快速冷却的特性,熔池的温度并非随着层数的增加而无限制地升高,而是随着层数的增加逐渐趋于稳定。

图3 316L热物性和力学性能参数

图4 温度随时间的变化曲线

图5为4层中心的温度场。温度云图中不同颜色代表着不同的温度范围,其中深红色代表1 435 ℃以上的温度区域,而该温度区域为316L不锈钢的液相温度[20],因此,该区域为熔池温度。图5显示了从第1层到第4层温度场云图分布情况,可以看出,每层的剖面熔池形状类似于“彗星”[21],后面热影响区相当于彗星的尾巴。后面热影响区范围远大于前面热影响区,但是等温线密集程度却小于熔池前面热影响区。产生这一现象的原因是材料导热系数不同,熔池前面等温线密集是因为熔池前段为未完全熔化的粉末,而后面是经熔化后凝固的固体状态,随着各层参数的增大,层与层之间的热积累效应使得熔池和热影响区有缓慢变大的趋势。第1层基板与加工料的热导率不同,使得粉末熔化过程中部分热量被基板传递出去,当激光扫描第2层时,第1层残留的余热对第2层起到预热效果,同时上一层受热熔化的能量也传递给了下一层,使得下层产生了重熔现象,因此,层与层之间产生良好的冶金结合,最后得到的成形样件有着良好的致密性和机械性能。熔池的尺寸影响成形件的尺寸精度和力学性能,熔道的搭接最终影响成形件的整体。

图5 每层的热影响区

2.2 应力分析

为了探究薄壁零件应力场的演变过程,通过4个观测点获得激光功率为100 W时等效应力随时间的变化曲线,如图6所示。从图6中可以看出,各层中点的等效应力循环曲线和温度曲线相似,经历多个波峰波谷。当激光热源经过第1层中点时,粉末熔化形成熔池,此时液态熔池里热应力为零,随着激光的快速离去,熔池冷却,金属凝固,从而产生应力。等到金属完全凝固,与基板接触部分产生相互作用,应力迅速升高至250 MPa。随后移动热源分别经过第3、4层中点时,第1层中点经历了3次温度回升,但最高应力值却在下降,这是因为当激光经过第2层中点时,第1层中点处出现重熔的现象[22],使得这一层的热应力得到释放。同时,第2、3、4层对第1层也有着应力释放的作用[23]。由图6可以看出,第1层产生的应力最大,因为激光对粉末进行熔化时,基板与粉末层的热导率和热膨胀系数不一样,同时,由于选区激光熔化技术速热速冷的特点,从而产生巨大的温度梯度,使得第1层应力峰值达到最大。第3、4层波峰数较第1、2层逐次减少,表明前几层残留的余温对后几层起到保温作用,温度梯度随之降低,从而产生的最大应力随之减小,最终稳定为150 MPa。在成形薄壁零件时会出现零件与基板脱离或断裂的现象,尤其出现最底部的两端,图6虚框内为第1层沿路径方向等效应力分布的几何形状,可以明显看出,最大的拉应力出现在零件的两端,约为300 MPa。其中,右端应力最大的原因是该位置为激光最后扫描的位置,激光停留在此处造成大的温度梯度和热应力,从而产生大的形变。当整体打印完成,薄壁零件会出现两侧壁的边缘向内倾斜,上侧边缘出现内凹的现象。

图6 各层应力曲线

2.3 工艺参数对形变量的影响

对不同工艺参数成形的薄壁零件进行仿真分析,获得成形件形变数值,如表2所示。所获得数据采用MATLAB进行拟合,分析激光功率和扫描速度对形变量的影响,获得工艺参数对形变量影响的关系图,如图7所示。其中,绿色实线代表影响趋势,形变量随着激光功率的增大而增大,随着扫描速度的增大而减小。图8为工艺参数对形变量影响的三维关系图。如图8a所示,在不同功率下,扫描速度不同,对薄壁件变形影响不同。当激光功率为150 W时,扫描速度为400~600 mm/s,薄壁件的变形变化趋势较为平缓;扫描速度为600~1 000 mm/s,薄壁件的变形量呈线性递减。而当激光功率为300 W时,扫描速度为400~800 mm/s,薄壁件的变形较大,呈线性增长;扫描速度控制在800~1 000 mm/s时,薄壁件的变形受扫描速度的影响较小。结合图8b可知,扫描速度在较低的激光功率下对薄壁件变形的影响小于功率较大时。因为当激光功率过高时,扫描熔道吸收的能量过多,使得熔池温度升高,导致黏度增大出现球化,以及熔池内部的炸裂产生孔洞,造成严重形变。随着扫描速度的增大或激光功率的减小,能量密度随之减小,可以有效地降低上述现象的发生几率,所以变形较小。结合图8的分析,为获得变形量较小的薄壁件,当激光功率选择100~200 W、扫描速度在800~ 1 000 mm/s时为最优区间,所得到薄壁零件的形变量最小约为0.02 mm。

表2 仿真参数与结果

Tab.2 Simulation parameters and results

2.4 试验验证

为了验证仿真的准确性,根据表2的工艺参数进行试验成形,使用德国SLM-solutions公司开发的SLM-125打印机打印成形,采用商业化316L不锈钢粉末,平均粒径为15~45 μm,试验件是仿真模型尺寸的15倍,其试验设备与粉末形貌如图9所示。

2.4.1 试验结果分析

首先对仿真模型进行成形试验,图10显示了单道4层样件的截面形貌,从图中可以看出,随着层数的增加,熔化获得的截面宽度增加,球化、挂渣等现象减少。这是因为在快速熔化和凝固过程中,通过传导的热损失高于对流辐射[24]。在单道多层的模型中,成形样件相对较小,周围粉末具有较低的热导率,因此热量主要通过底层基板传递。然而,随着层数的增加,热传导路径增长,熔池逐渐增大。在实际成形过程中,随着样件的逐层堆积,熔池范围逐渐趋于稳定,与仿真的结果相一致。

图7 不同参数下的趋势图

图8 参数对形变量影响的三维图和等高线图

图9 试验设备及316L不锈钢粉末SEM图像

图10 单道4层样件截面形貌

通过打印成形获得的薄壁样件如图11所示,图11a从左往右分别代表的是不同的扫描速度,从上往下代表着不同的激光功率,其中,线框圈出的部分分别表示激光功率为250 W(1)、300 W(2),扫描速度为400 mm/s时的成形样件,相对于其他样件,其颜色呈暗黑色,高能量密度使得成形过程中产生过烧现象,造成较大的变形,同时,图11b中每个薄壁零部件底部与基板相接触的地方均出现黑色区域,由于基板与成形件的材质不一样而使得导热性和膨胀系数不一样,导致在初始成形时,成形件与基板的接触端底部出现较大的温度梯度和热应力,因此,在成形薄壁零件时,底部常出现翘曲和分离等现象。在试验前期,可通过采用基板高温预热减小温度梯度,从而避免此现象的发生。

图11 打印成形获得的薄壁样件

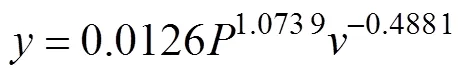

2.4.2 数学模型的建立与验证

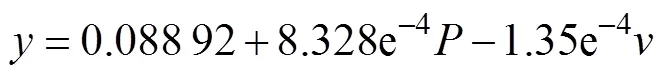

采用三坐标测量仪对成形薄壁的宽度进行测量,薄壁件的两侧从上到下总共测量12个点,测量5次以减少测量误差,以平面度作为变形。获得的样件测量结果如图12所示,采用最大绝对误差值来评判最大的形变量值。为了量化上述结果,根据试验数据建立激光功率、扫描速度对形变量的一阶回归方程,如式(4)所示。

拟合得到的公式如式(5)所示,该方程的相关系数=0.86,根据系数大小可知,激光功率对形变的影响大于扫描速度的影响。

为了更加直观地反映线性关系,对该方程进行改进和转化,如式(6)所示。

式中:1、2、3为利用数据得到的模型参数。在本研究中,运用线性假设对不同工艺下的形变量参数进行预测。

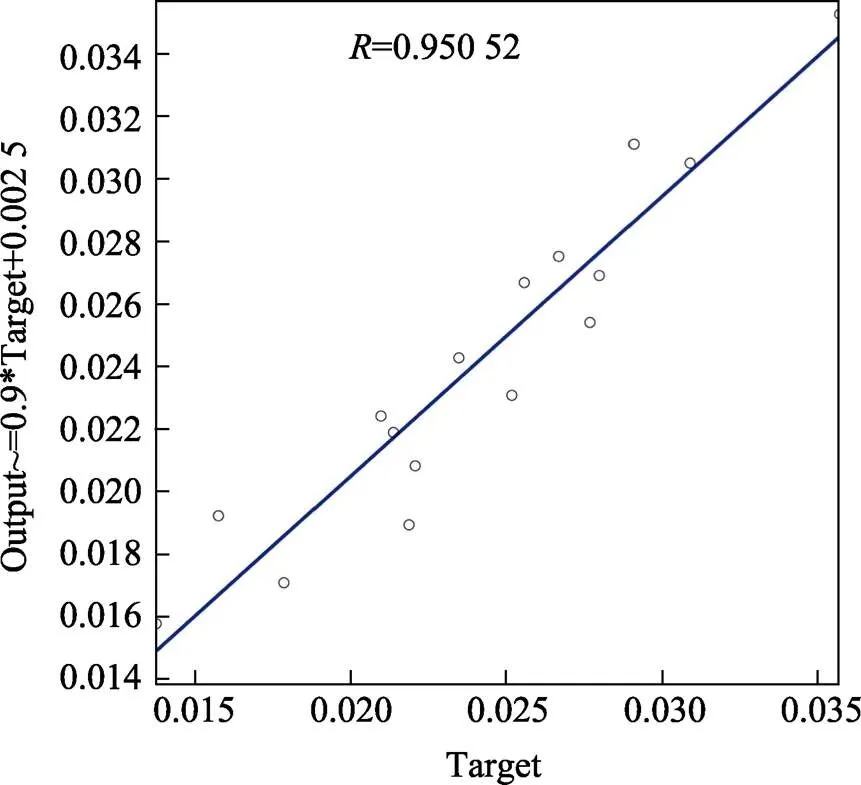

得到相关系数R=0.944,发现式(7)比式(4)拟合程度更好,更为准确。其中,形变量与预测值如图13所示,所得到的点在斜率约为0.5的直线上下浮动,证明所得模型拟合良好。根据图12实际试验测量的相对误差建立工艺参数与薄壁形变量的关系,如图14所示,所得趋势图与仿真结果一致。结合式(7)可得出激光功率对形变量有显著的正效应,而扫描速度对形变量有负效应,通过合理选择工艺参数能够对薄壁件的变形进行有效控制。

图13 改进后的拟合曲线

图14 不同工艺参数下的形变趋势图

对上述数学模型进行验证,取不同于表2的工艺参数进行成形试验,测得的结果如表3所示,相对误差约为12.2%、9.59%,与Zhang等[25]建立的数学模型相比,其最优工艺参数下的预测值与实际值之差相近,验证了方程的准确性。同时,通过对图14中工艺参数对形变量影响的分析可知,激光功率在100~200 W,扫描速度在800~1 000 mm/s范围内的形变量最小,成形最优。

表3 数学模型验证

Tab.3 Mathematical model verification

3 结论

通过有限元仿真分析SLM成形薄壁零件过程中熔池的热行为与应力的演变,建立了激光功率和扫描速度与成形件形变量的关系模型并通过试验验证,得出以下主要结论。

1)随着层数的增加,熔池的热影响区大小有缓慢增大的趋势;熔池温度越高,等温线越密集,温度梯度越大,最终趋于稳定;热应力从顶层向基板逐渐增大,最大热应力主要分布在薄壁零件底层的两端。

2)形变量随着激光功率的增大而增大,随着扫描速度的增大而减小;降低能量密度可以有效降低形变量。

3)建立SLM成形薄壁件形变量模型能够有效地预测变量;形变量最小的工艺参数区间是激光功率为100~200 W,扫描速度为800~1 000 mm/s。

[1] LI Ying-li, ZHOU Kun, TAN Peng-fei, et al. Modeling Temperature and Residual Stress Fields in Selective Laser Melting[J]. International Journal of Mechanical Sciences, 2018, 136: 24-35.

[2] 曾寿金, 吴启锐, 叶建华. 选区激光熔化成型316L不锈钢多孔结构的力学性能[J]. 红外与激光工程, 2020, 49(8): 67-75.

ZENG Shou-jin, WU Qi-rui, YE Jian-hua. Mechanical Properties of 316L Stainless Steel Porous Structure Formed by Selective Laser Melting[J]. Infrared and Laser Engineering, 2020, 49(8): 67-75.

[3] 陈旭斌, 葛翔, 祝毅, 等. 选择性激光熔化零件微观结构及摩擦学性能研究[J]. 机械工程学报, 2018, 54(3): 63-72.

CHEN Xu-bin, GE Xiang, ZHU Yi, et al. A Study on Microstructure and Tribology Performance of Samples Processed by Selective Laser Melting (SLM)[J]. Journal of Mechanical Engineering, 2018, 54(3): 63-72.

[4] 杨志成. 钛合金薄壁结构选区激光熔化成形机理及力学性能研究[D]. 太原: 中北大学, 2022.

YANG Zhi-cheng. Study on Selective Laser Melting Forming Mechanism and Mechanical Properties of Titanium Alloy Thin-Walled Structure[D]. Taiyuan: North University of China, 2022.

[5] 陈帅, 刘建光, 王卫东, 等. 激光选区熔化成形薄壁件研究进展[J]. 精密成形工程, 2020, 12(5): 122-131.

CHEN Shuai, LIU Jian-guang, WANG Wei-dong, et al. Research Progress in Thin-Walled Parts Formed by Selective Laser Melting[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 122-131.

[6] 陈帅, 刘建光, 王卫东, 等. TiB2/AlSi10Mg激光选区熔化成形工艺研究[J]. 精密成形工程, 2021, 13(3): 154-161.

CHEN Shuai, LIU Jian-guang, WANG Wei-dong, et al. Research on the Selective Laser Melting Process of TiB2/AlSi10Mg[J]. Journal of Netshape Forming Engineering, 2021, 13(3): 154-161.

[7] 杨永强, 罗子艺, 苏旭彬, 等. 不锈钢薄壁零件选区激光熔化制造及影响因素研究[J]. 中国激光, 2011, 38(1): 60-67.

YANG Yong-qiang, LUO Zi-yi, SU Xu-bin, et al. Study on Process and Effective Factors of Stainless Steel Thin-Wall Parts Manufactured by Selective Laser Melting[J]. Chinese Journal of Lasers, 2011, 38(1): 60-67.

[8] 陈侠宇, 黄卫东, 张伟杰, 等. 基于灰色关联分析的选区激光熔化成形18Ni300模具钢多目标工艺优化[J]. 中国激光, 2020, 47(5): 341-351.

CHEN Xia-yu, HUANG Wei-dong, ZHANG Wei-jie, et al. Multiple Targets Technology Optimization Based Grey Relative Analysis of 18Ni300 Die Steel Formed by Selective Laser Melting[J]. Chinese Journal of Lasers, 2020, 47(5): 341-351.

[9] ZHANG Xiao-chuan, WANG Ji-wu, KANG Jin-wu, et al. The Dynamic Arch Bending Mechanism of Flat Bridge Structure of AlSi10Mg during SLM Process[J]. Materials & Design, 2020, 188: 108469.

[10] LI C, LIU J F, FANG X Y, et al. Efficient Predictive Model of Part Distortion and Residual Stress in Selective Laser Melting[J]. Additive Manufacturing, 2017, 17: 157-168.

[11] 李保强, 李忠华, 白培康, 等. 选区激光熔化AlSi10Mg应力场数值模拟研究[J]. 应用激光, 2019, 39(2): 211-216.

LI Bao-qiang, LI Zhong-hua, BAI Pei-kang, et al. Numerical Simulation of Stress Field for AlSi10Mg Fabricated by Selective Laser Melting[J]. Applied Laser, 2019, 39(2): 211-216.

[12] HUSSEIN A, HAO Liang, YAN Chun-ze, et al. Finite Element Simulation of the Temperature and Stress Fields in Single Layers Built Without-Support in Selective Laser Melting[J]. Materials & Design (1980-2015), 2013, 52: 638-647.

[13] 姚耀伍. SLM成型AlSi10Mg倾斜薄壁件变形研究[D]. 福州: 福建工程学院, 2022.

YAO Yao-wu. Deformation of SLM-formed AlSi10Mg Inclined Thin-Walled Parts[D]. Fuzhou: Fujian University of Technology, 2022.

[14] 柯林达, 殷杰, 朱海红, 等. 钛合金薄壁件选区激光熔化应力演变的数值模拟[J]. 金属学报, 2020, 56(3): 374-384.

KE Lin-da, YIN Jie, ZHU Hai-hong, et al. Numerical Simulation of Stress Evolution of Thin-Wall Titanium Parts Fabricated by Selective Laser Melting[J]. Acta Metallurgica Sinica, 2020, 56(3): 374-384.

[15] 李雅莉. 选区激光熔化AlSi10Mg温度场及应力场数值模拟研究[D]. 南京: 南京航空航天大学, 2015.

LI Ya-li. Numerical Investigation on Temperature Field and Stress Field during Selective Laser Melting of AlS10Mg[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2015.

[16] STREEK A, REGENFUSS P, EXNER H. Fundamentals of Energy Conversion and Dissipation in Powder Layers during Laser Micro Sintering[J]. Physics Procedia, 2013, 41: 858-869.

[17] HUANG Wei-bo, ZHANG Yi-min. Finite Element Simulation of Thermal Behavior in Single-Track Multiple-Layers Thin Wall Without-Support during Selective Laser Melting[J]. Journal of Manufacturing Processes, 2019, 42: 139-148.

[18] MISHRA A K, KUMAR A. Numerical and Experimental Analysis of the Effect of Volumetric Energy Absorption in Powder Layer on Thermal-Fluidic Transport in Selective Laser Melting of Ti6Al4V[J]. Optics & Laser Technology, 2019, 111: 227-239.

[19] 艾百运, 姜勇, 柯林达, 等. 基于ANSYS的SLM成形热弹塑性有限元分析[J]. 航天制造技术, 2016(3): 10-15.

AI Bai-yun, JIANG Yong, KE Lin-da, et al. Thermal Elastoplastic FEM Analysis in SLM Process Based on ANSYS[J]. Aerospace Manufacturing Technology, 2016(3): 10-15.

[20] 段成红, 郝晓杰, 罗翔鹏. 选区激光熔化316L温度场研究[J]. 应用激光, 2018, 38(5): 748-753.

DUAN Cheng-hong, HAO Xiao-jie, LUO Xiang-peng. Study on Temperature Field of Selective Laser Melting 316L[J]. Applied Laser, 2018, 38(5): 748-753.

[21] DEMIR A G, MAZZOLENI L, CAPRIO L, et al. Complementary Use of Pulsed and Continuous Wave Emission Modes to Stabilize Melt Pool Geometry in Laser Powder Bed Fusion[J]. Optics & Laser Technology, 2019, 113: 15-26.

[22] LIU Shi-wen, ZHU Hai-hong, PENG Gang-yong, et al. Microstructure Prediction of Selective Laser Melting AlSi10Mg Using Finite Element Analysis[J]. Materials & Design, 2018, 142: 319-328.

[23] 丁林山. 基于瞬态有限元分析的选择性激光熔化多层扫描路径优化[D]. 武汉: 华中科技大学, 2018.

DING Lin-shan. Optimization of Multi-Layer Scanning Path for Selective Laser Melting Based on Transient Finite Elements Analysis[D]. Wuhan: Huazhong University of Science and Technology, 2018.

[24] ŞIRIN T B, KAYNAK Y. Prediction of Residual Stress and Distortion in Laser Powder Bed Fusion Additive Manufacturing Process of Inconel 718 Alloy[J]. Procedia CIRP, 2021, 99: 330-335.

[25] ZHANG Luo, ZHANG Sha-sha, ZHU Hai-hong, et al. Horizontal Dimensional Accuracy Prediction of Selective Laser Melting[J]. Materials & Design, 2018, 160: 9-20.

Size Deviation Prediction and Control of Thin-walled Parts Formed by SLM

XU Ming-sana,b, JIANG Yao-fenga,b, YAO Yao-wua,b, CHEN Xiang-danga,b, ZENG Shou-jina,b, YE Jian-huaa,b

(a. Fujian Key Laboratory of Intelligent Machining Technology and Equipment, b. School of Mechanical and Automotive Engineering, Fujian University of Technology, Fuzhou 350118, China)

The work aims to reduce the deformation of thin-walled parts by obtaining the optimal process parameter range, so as to solve the problems of large deformation and low precision in the process of selective laser melting forming. The evolution law of temperature field and stress field during the forming process of thin-walled parts was analyzed by finite element software. The shape variable prediction model was established and verified by experiments. Then, the effect of process parameters on the size deviation of thin-walled parts was studied and the relationship between laser power, scanning speed and shape variable was obtained to realize the prediction and control of shape variable. With the increase of the number of scanning layers, the maximum temperature and heat affected zone of the molten pool also increased. The denser the isotherms were, the greater the temperature gradient was, which finally tended to be stable. During the forming process of thin-walled parts, the edges of both sides of the wall inclined inward, and the upper edge was concave. The maximum stress of thin-walled parts decreased with the increase of the number of layers, and the maximum thermal stress was mainly distributed at both ends of the bottom layer of thin-walled parts. The shape variable increased with the increase of laser power and decreased with the increase of scanning speed. The minimum shape variable of thin-walled parts was about 0.02 mm. The experiments verified that the error of the established mathematical model was minor, about 10%, which could predict and control the shape variables well. The optimal parameter range covers the laser power of 100-200 W and the scanning speed of 800-1 000 mm/s. Reducing the energy density can effectively reduce the shape variable of thin-walled parts and improve the precision.

selective laser melting; simulation analysis; thin-walled parts; shape variable; mathematical model

10.3969/j.issn.1674-6457.2023.02.011

TN249

A

1674-6457(2023)02-0086-09

2022‒04‒22

2022-04-22

国家自然科学基金(51575110);福建省自然科学基金(2020J01827)

National Natural Science Foundation of China (51575110); Natural Science Foundation of Fujian Province (2020J01827)

许明三(1974—),男,硕士,教授,主要研究方向为激光增材制造、硬脆材料加工技术及智能制造装备设计。

XU Ming-san (1974-), Male, Master, Professor, Research focus: laser additive manufacturing, hard and brittle material processing technology, and intelligent manufacturing equipment design.

许明三, 江尧峰, 姚耀伍, 等. SLM成形薄壁件尺寸偏差预测与控制研究[J]. 精密成形工程, 2023, 15(2): 86-94.

XU Ming-san, JIANG Yao-feng, YAO Yao-wu, et al. Size Deviation Prediction and Control of Thin-walled Parts Formed by SLM[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 86-94.