UHPC预应力锚固齿块承压性能及尺寸效应研究

2023-02-24杨俊杨明周建庭王劼耘胡天祥

杨俊 ,杨明,周建庭 ,王劼耘,胡天祥

(1. 重庆交通大学 山区桥梁及隧道工程国家重点实验室,重庆 400074;2. 重庆交通大学 土木工程学院,重庆 400074;3. 广西交通投资集团有限公司,广西 南宁 530022;4. 深圳高速公路集团股份有限公司,广东 深圳 518026)

在大跨度预应力连续梁以及连续刚构桥中,有效的预应力是保证桥梁结构满足承载力需求的关键因素。因受预应力张拉时的巨大荷载,预应力锚固齿块区域受力十分复杂,存在多个拉应力集中部位[1],经常容易出现结构性裂缝,导致预应力损失严重,最终致使桥梁跨中下挠,严重影响桥梁的安全性和耐久性[2]。因此,开展提升预应力锚固齿块区域承载能力的相关研究尤为迫切。超高性能混凝土(UHPC)作为一种新型水泥基复合材料,相较于普通混凝土,其微观结构更为致密,抗压强度和抗拉强度等力学性能和耐久性能更为优越[3-6]。目前,将UHPC运用于结构方面的研究也日益增多,李立峰等[7]提出变截面波形钢腹板-UHPC组合箱梁新体系,周建庭等[8-9]为研究界面构造对UHPC-NC界面黏结性能的影响,提出了键槽构造UHPC-NC界面黏结-滑移模型,并给出了黏结刚度建议值;潘仁胜等[10-12]利用试验与有限元结合的方式研究了UHPC大键齿干接缝直剪性能及剪切破坏过程,建立了UHPC大键齿干接缝直剪承载力计算公式;李卫等[13]研究了不同浇筑方式下的UHPC空心板结构的受力性能,试验发现整体浇筑可以提高试件的承载力且显著增强试件的延性,提高叠合板的整体抗弯刚度和承载力;戚家南等[14]利用模型试验分析了试验梁破坏形态,裂缝开展过程和主要因素对梁体受力响应影响规律,提出了基于分项叠加思想的考虑混凝土,箍筋和纤维抗剪贡献的UHPC梁抗剪承载力理论计算式。目前,国内外学者在预应力锚固齿块区域的局部应力分布以及计算模型等方面,开展了大量的研究。冯峥等[15]通过大吨位张拉试验及非线性有限元模型对UHPC箱梁锚固区进行了受力分析,获得了密集横隔板UHPC箱梁“隔板连通式齿块”的局部承压受力特征及承载能力;李传习等[16]在前期试验的基础上对UHPC箱梁“隔板连通式齿块”进行多参数数值分析,并基于参数分析结果,力流特征及力流平衡关系对锚固区进行了配筋设计研究;惠涛[17]在齿块锚固区的应力传递路径的基础上,对该区域的拉压杆模型进行了构建,并提出了齿块锚下局压承载力计算方法;STEENSELS等[18]通过引入一种新的预应力钢绞线的滑移-径向应变的关系,将小尺度模型的黏结滑移关系应用于预应力混凝土梁的全尺寸模型中,得出了锚固区的应力分布;VAN等[19]采用有限元法研究了箱梁密集横隔板锚固系统的局部效应,并进行了局部预应力作用下的UHPC箱梁锚固区全尺寸模型试验;KWON等[20-21]利用试验与有限元相结合的方式对预应力混凝土后张式锚固区的承载力进行评估,并研发了一种高效的锚固装置;VAN等[22]为了优化锚固区域的受力,使用ABAQUS软件建立了具有多股预应力的全截面梁,通过试验与模型相互验证,提出对预制预张混凝土梁锚固区的新见解。林波等[23-24]分析了齿块锚固区应力分布规律,揭示了引起齿块锚固区拉应力集中的5种典型局部效应,并提出了该区域拉压杆模型的基本构型;郑建超[25]通过建立预应力锚固区的力流模型和有限元分析,建立了多个锚固力作用的锚固区的受拉效应计算方法和抗裂计算方法,对其进行了试验验证;贺启志等[26]通过弹性应力和主应力迹线分析,明确了锚固力在锚前和锚后的分配比例,并根据分配比例构建了锚固区的拉压杆模型;赵建立[27]以常见的预应力锚固区拉压杆模型为基础,对其进行了研究,以修正已有的拉压杆模型,并通过试验研究了修正后模型的准确性和适用性。综上所述,现有研究对预应力锚固区域的应力分布、拉压杆模型、典型局部效应以及承载力计算、UHPC本身材性、UHPC-RC组合界面、UHPC-钢结构等方面研究已取得了较为丰富的成果,但研究UHPC预应力锚固区齿块的成果相对较少,UHPC锚固齿块的承压性能、破坏模式等都有待研究;此外,随着混凝土结构尺寸的增加,其力学特性可能不再保持不变,即混凝土结构中存在尺寸效应,但预应力锚固齿块承压性能是否存在尺寸效应有待进一步探究。本文以连续刚构桥预应力锚固齿块为研究对象,开展UHPC预应力锚固齿块的承压性能1:2缩尺模型试验,研究其抗裂性能、局压承载力、破坏特征;同时利用有限元模型开展了UHPC预应力锚固齿块承压性能尺寸效应分析。

1 试验概况

试验利用千斤顶对普通混凝土预应力齿块与UHPC预应力齿块施加局部压力荷载,对比研究UHPC预应力锚固齿块的极限承载力、破坏模式和抗裂性能3个方面。

1.1 试件设计

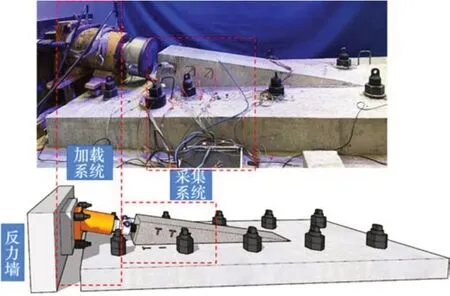

试验以重庆市某轨道专用桥为工程背景,该桥为三跨钢-混组合连续刚构桥(主跨跨中设置92 m钢箱梁段)。试验模拟实桥悬臂梁底板合龙束,参考实桥底板位置锚固齿板区域相关尺寸,在山区桥梁及隧道工程国家重点实验室进行了1:2缩尺模型试验。模型底板长3 m,宽1.2 m,高0.2 m。齿块锚固区域长1 540 mm,高275 mm,锚固面为300 mm×300 mm,波纹管直径Dduct为50 mm,锚垫板直径Da为80 mm,锚垫板长度Ha为98 mm。预应力锚固齿板尺寸如图1所示。

图1 预应力锚固齿板构造图Fig. 1 Structure diagram of prestressed anchor plate

试件普通钢筋采用HRB400型带肋钢筋,底板钢筋直径为8 mm,三角齿块区域钢筋直径为10 mm,锚垫板区域钢筋进行局部加密处理,以保证力流的传递稳定性。螺旋箍筋采用直径为8 mm,屈服强度为235 MPa的普通钢筋,螺旋直径Dsp为120 mm,螺旋间距Psp为30 mm。钢筋布置如图2所示。

图2 预应力锚固齿板配筋图Fig. 2 Reinforcement layout drawing of prestressed anchor plate

试验共设置了1组共2个试件,分别为普通混凝土锚固齿块局部受压(JY-1)以及UHPC锚固齿块局部受压(JY-2)。试件的底板均采用普通混凝土C40浇筑,三角齿块部分分别采用C40和UHPC材料浇筑而成。除三角齿块部分的材料不同以外,尺寸、配筋等设计均保持一致。各试件相关参数见表1。

表1 试件设计参数Table 1 Design parameters of test specimens

1.2 材料性能及试件制作

根据工程实际配合比进行试验材料的制备,C40级混凝土的水泥采用P.O 42.5水泥,细集料为天然中砂,粗骨料采用粒径5~25 mm的碎石,其配合比见表2。UHPC由水泥、硅灰、石英粉、石英砂、减水剂和钢纤维组成,掺和直径为0.20 mm,长度为13 mm,名义抗拉强度为2 700 MPa的直形钢纤维,钢纤维的体积掺量为2%,其配合比见表3。

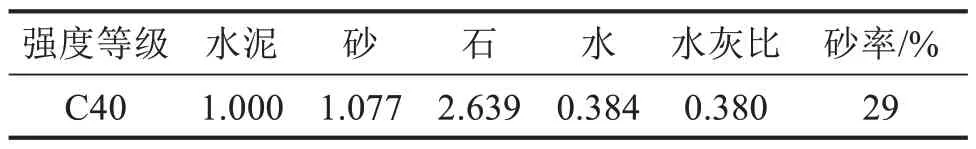

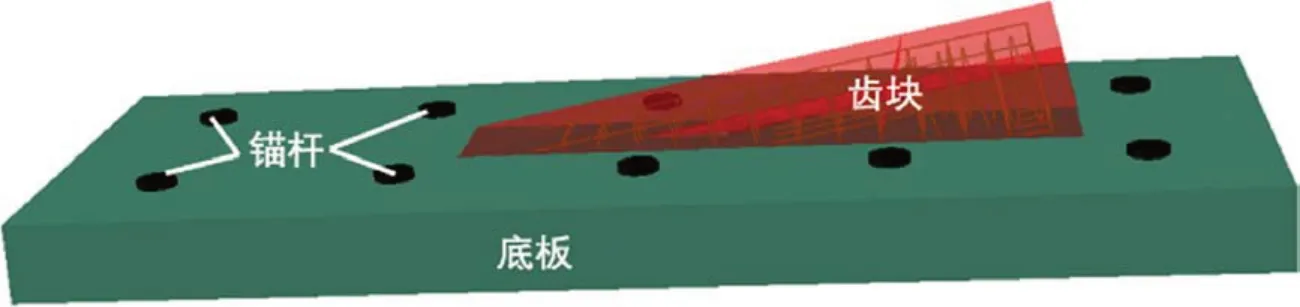

表2 C40混凝土配合比Table 2 Mix ratio of C40

根据《普通混凝土拌合物性能试验方法标准》(GB/T 50080—2016)分别浇筑3块尺寸为150 mm×150 mm×150 mm的NC立方体试件、150 mm×150 mm×300 mm的棱柱体试件以及100 mm×100 mm×500 mm的棱柱体试件,养护完成后使用3 000 kN万能试验机进行轴压试验、弹模试验和轴拉试验,得到其力学性能见表4。根据《超高性能混凝土结构设计技术规程》,分别浇筑3块100 mm×100 mm×100 mm的UHPC立方体试件、150 mm×150 mm×300 mm的棱柱体试件和标准尺寸的狗骨试件,养护完成后使用3 000 kN万能试验机进行力学性能试验,其力学性能见表4。对直径为8 mm和10 mm的HRB400带肋钢筋,使用拉伸试验机进行拉拔试验,得到其抗拉强度分别为420 MPa和430 MPa,弹性模量均为215 GPa。

表4 混凝土力学性能Table 4 Mechanical properties of concrete

试件制作共分为4个阶段进行。首先浇筑普通混凝土底板,2块试件底板同时浇筑;待底板浇筑完成且还未初凝时,对三角齿块与底板顶面相接部分进行拉毛处理,以保证先后浇混凝土之间黏结良好;底板浇筑完达到一定强度后,对界面进行洒水润湿处理,以避免底板顶面干燥混凝土吸水造成水灰比下降使混凝土强度偏高,之后固定模板浇筑三角齿块部分;试件常温养护48 h后拆模,再进行48 h高温蒸汽养护(蒸养温度≥90 ℃),如图3所示。蒸养结束待试件自然冷却后取走薄膜,继续常温养护试件至标准龄期。

图3 试件养护Fig. 3 Production process of test specimens

1.3 测点布置及加载方案

在试件表面关注位置处共粘贴22个应变片(左右对称布置)以测量混凝土(UHPC与RC)的应变,测点布置如图4所示,应变测量时通过连接温度补偿片消除环境影响。在加载面端面左右两侧安装电子千分表(Q1和Q2),采集试验过程中试件的水平位移。千斤顶压力机传感器和位移计读数、应变片数据通过多功能静态应变仪(JM3841)采集。裂缝通过智博联ZBL-F103裂缝宽度观测仪测量。

图4 应变片测点布置图Fig. 4 Layout of measuring points

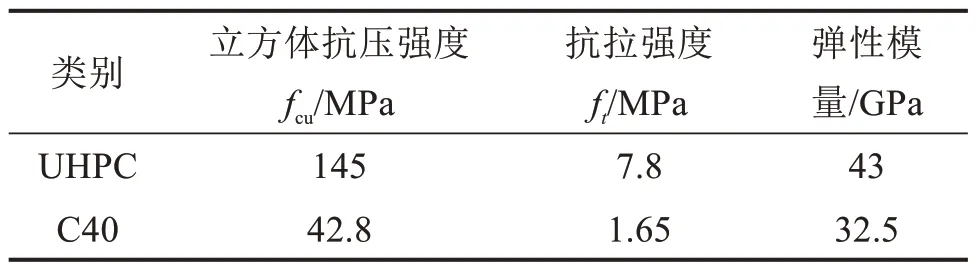

试件通过锚杆锚固在试验室地板上,通过量程为4 000 kN的液压千斤顶进行静力加载,如5所示,采用单向分级的加载方式模拟锚固齿块预应力张拉过程。加载时先对试件进行预加载,以此来消除物理误差,同时检验加载系统及采集系统是否正常,预加载的荷载大小为有限元模型计算出的极限荷载的20%。卸除预加荷载之后立即进行正式加载,第1级荷载为每块试件的计算极限承载力的5%,随后按照5%的承载力递增,持续加载至试件承载力不再继续上升时停止加载。

2 试验结果与分析

2.1 试验现象与破坏形态

通过对2块预应力锚固齿块试件进行承压试验可知,试件在最终破坏形态上表现为2种形式:第1种是混凝土齿块劈裂,而底板混凝土未见明显裂缝,如图6所示;第2种是底板混凝土开裂,而齿块混凝土未达到极限承载力,如图7所示。产生上述破坏形态的原因主要是锚固齿块的混凝土类型。JY-1试件锚固齿块混凝土为C40,其最终破坏形态均为齿块锚下劈裂区混凝土劈裂,为局部承压破坏,破坏受齿块混凝土的抗压性能影响。JY-2试件的锚固齿块材料为UHPC,由于UHPC的抗拉和抗压强度远大于普通混凝土,达到极限荷载时,试件底板混凝土已出现大量裂缝,而锚固齿块仅在锚垫板和齿块侧面处出现细小裂缝,其产生的原因主要是局压荷载下锚垫板下方混凝土出现应力集中现象,由此可以看出UHPC锚固齿块能够承受试验荷载而不产生局部承压破坏,最终破坏形态受底板混凝土的抗拉强度影响。

图6 齿块劈裂破坏模式Fig. 6 Failure mode of the anchor block splitting

图7 底板开裂破坏模式Fig. 7 Failure mode of the floor cracking

2.2 荷载-位移曲线分析

图8为2个试件的荷载-位移曲线,从图中可以看出荷载在0~780 kN时,JY-1试件有微小位移,该段微小位移是由于锚杆与试件间存在微小间隙,在荷载的作用下使其紧密接触,此时三角齿块出现第1条裂缝;随着荷载的增加,裂缝急剧开展,试件位移迅速增加,荷载达到898 kN试件破坏。从荷载-位移曲线中得出,在加载工程中试件经历了弹性阶段和破坏阶段,JY-1试件呈脆性破坏特征。

图5 加载设备布置Fig. 5 Layout of loading equipment

图8 荷载-位移曲线Fig. 8 Load-displacement curves

对于JY-2试件,开始加载时与JY-1试件相同,即荷载在0~780 kN时,试件有微小压密位移;在780~1 360 kN时,曲线近似呈线性增长趋势;1 360 kN之后,位移持续增加而荷载增加缓慢,曲线进入屈服阶段,底板裂缝迅速发展,三角齿块锚垫板左右两侧出现微裂缝;加载至1 963 kN时,由于底板混凝土破坏,荷载不再增加。与JY-1试件不同,JY-2试件呈现延性破坏特征,荷载-位移曲线有弹性阶段和屈服阶段。

从试验结果中看出,对于采用UHPC的预应力锚固齿块试件JY-2,其开裂荷载为普通混凝土齿块试件JY-1的1.74倍,极限荷载为2.19倍,可见UHPC预应力锚固齿块的抗裂性能明显优于普通混凝土预应力锚固齿块。这是由于UHPC预应力锚固齿块中钢纤维有桥接作用,在齿块表面出现微裂缝时由于钢纤维的桥接作用阻碍了裂缝的进一步发展,明显提高了其抗裂性能,进而提高了UHPC预应力锚固齿块的承压能力。

2.3 荷载-应变曲线分析

图9为2个试件的荷载-应变曲线,由于试验时应变片对称布置,绘制荷载-应变图时将两侧应变值剔除异常值后进行算术平均。图9(a)和9(b)分别为JY-1试件齿块侧面应变和底板应变与荷载关系曲线,从图中看出JY-1试件其破坏主要由齿块拉应变控制。达到局压极限荷载898 kN之后,其三角齿块混凝土表面最大拉应变达128 με,位于锚下劈裂区测点C6处,同时底板混凝土的最大拉应力也达到97 με。JY-1试件在局压荷载作用下锚垫板处出现应力集中,其三角齿块由锚垫板处胀裂,裂缝由内向外延伸,最终导致锚下劈裂区混凝土劈裂,呈现脆性破坏特征,“锚下劈裂效应”显著。

图9 荷载-应变曲线Fig. 9 Load-strain curves

从图9(c)和9(d)可以看出,JY-2试件的锚下劈裂区混凝土(UHPC)最大拉应变为205 με,位于C6测点,略高于UHPC的弹性峰值应变(197 με),同时底板混凝土的最大拉应变达到138 με,底板混凝土开裂,裂缝由内向外延伸,最终导致底板破坏,失去承载能力。从图中可以看出JY-2的应变变化趋势较缓,体现出更高的承载力。

此外,通过分析可知,由于锚下劈裂区力流方向与加载方向一致,沿加载方向齿块承受压应力,该区域的受力性能主要取决于UHPC和NC的受压性能。

由于JY-2试件采用局部加载,荷载通过锚具后方的局部加密的钢筋传递至三角齿块其他区域,因此锚后区域受力较小,使得锚后齿块底板区域D1测点的拉应变较小(25 με)。锚下劈裂区垂直于加载方向主要承受拉力,其开裂主要受拉应力控制,该区域的受力性能取决于混凝土材料的受拉性能。

3 有限元分析

3.1 非线性有限元模型

利用ABAQUS软件建立有限元模型(FEM),对RC和UHPC预应力锚固齿块进行非线性受力分析,采用混凝土塑性损伤模型(CDP)模拟试验模型的承压受力情况。采用C3D8R实体单元模拟混凝土,钢筋采用T3D2单元模拟。模拟时假定钢筋与RC和UHPC之间黏结无滑移,采用Embedded Region Constraints命令使钢筋与底板和三角齿块共同受力。三角齿块区域与底板区域界面粘结处采用Tie命令结合在一起,形成整体。约束锚杆的上下端面的X,Y和Z三轴方向的自由度,如图10所示。

图10 试件模型与单元区域划分Fig. 10 Modeling and meshing of the specimen

3.2 材料本构

1) 钢筋本构:

钢筋采用如图11(a)所示的三折线本构模型。其中,σs和εs分别为钢筋的应力和应变;fy和εy分别为钢筋的屈服强度和屈服应变。通过试验可得钢筋的弹性模量Es为215 GPa,泊松比为0.3。

图11 材料本构关系Fig. 11 Material constitutive relationship

2) UHPC本构:

选用ABAQUS中的混凝土损伤塑性模型(Concrete Damaged Plasticity Model, CDP Model)模拟UHPC,其压缩和拉伸特性参考杨俊等[28]研究,如图11(b)和11(c)所示。其中,σcc(σct)表示弹性阶段的初裂应力,εcc(εct)表示初裂应变,εpc(εpt)为应变阶段转向硬变软化阶段的极限压(拉)应变。UHPC弹性模量E按试验值取43 GPa,泊松比ν取0.2。

参考李昊煜[29]研究得到CDP模型中UHPC的各项参数。损伤因子是影响材料刚度退化及试件开裂后应力重分布的重要影响参数,参考刘巍等[30]对混凝土材料损伤因子的研究可得UHPC材料的损伤因子dk,如式(1)所示。

式中:dk表示UHPC材料的塑性损伤因子,当k=c,t时分别表示轴压和轴拉;E0为UHPC初始弹性模量;ηk代表比例系数,受压时取0.6,受拉时取0.9;σk为非弹性应力;为非弹性应变;

3) 普通混凝土本构:

普通混凝土采用弹塑性损伤模型(CDP),其本构关系依照《混凝土结构设计规范》(GB50010-2010)进行取值。模型主要参数见表5。

表5 模型参数Table 5 Parameters of the constitutive model

3.3 仿真结果与试验对比

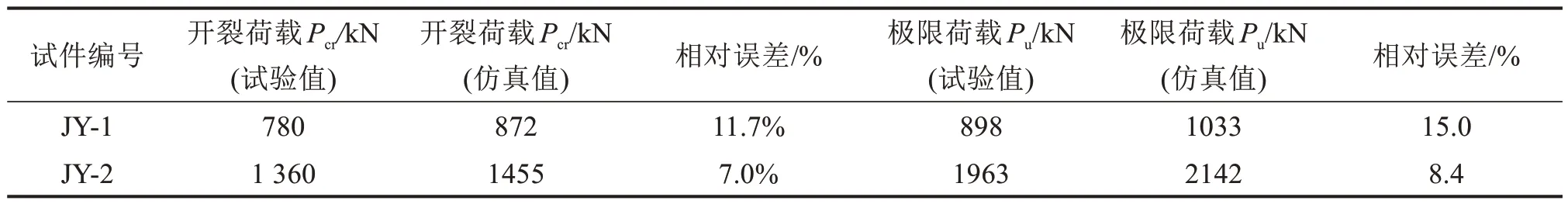

表6给出了2个试件的仿真计算结果与试验数据。相对试验而言,有限元模拟可以较好的规避外界因素对试验结果的误差,如施工制作误差、试验加载误差等等。但有限元计算同样也存在一定的局限性,要完全真实地模拟试验过程也较难达到,因此试验与有限元之间可以用于相互验证。如表6所示,仿真值与试验值的相对误差在7%~15%之间,计算结果与试验结果吻合较好,表明了该模型的可靠性。

表6 有限元与试验结果对比Table 6 Comparison of finite element model and test results

此外,从仿真结果中提取JY-1和JY-2试件的损伤发展情况以及最终的损伤结果,如图12所示。从图中可以看出JY-1试件的损伤集中在三角齿块的锚固区位置,而底板仅在与齿块连接的部位出现局部损伤,这与试验结果的破坏形态一致;JY-2的损伤则是体现在底板位置,从与齿块连接部位向外扩展,最终导致底板破坏,而三角齿块仅在锚下位置产生局部损伤,同样与试验结果相符。

图12 有限元模型损伤云图Fig. 12 Damage distribution of the finite element

4 尺寸效应分析

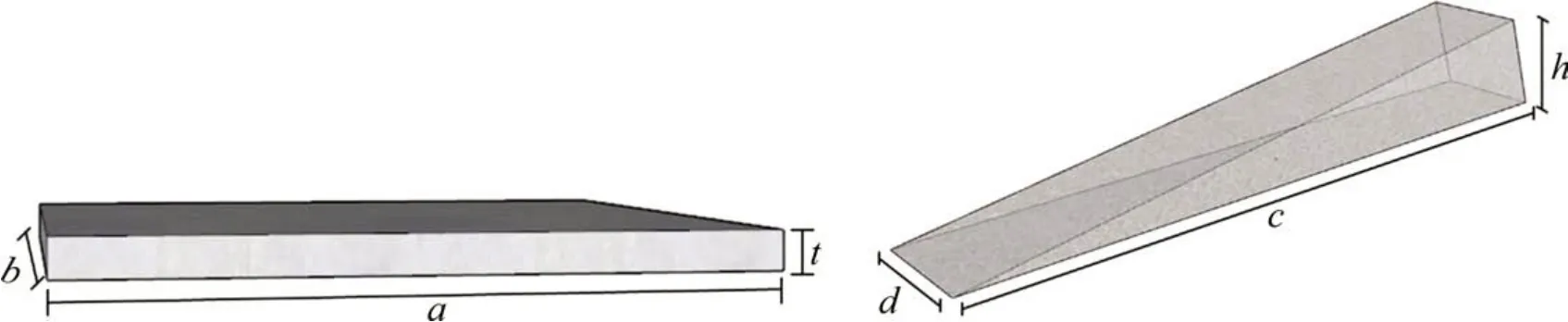

尺寸效应,是指以名义强度为代表的材料或构件力学性能指标随结构尺寸的增大呈减小趋势,不再为常数,这是(准)脆性材料的固有特性[31]。为探究UHPC预应力锚固齿块承压性能与齿块尺寸大小之间的关系,在前期试验与数值模拟的基础上,调节齿块尺寸参数,利用模型得出不同尺寸下的齿块的破坏模式与承载力。具体的尺寸参数见表7。

表7 齿块尺寸参数Table 7 Anchor Block size parameters

图13 尺寸参数示意图Fig. 13 Schematic diagram of the dimension parameters

在前期模型的基础上,保证齿块的配筋率不变,按照表7改变齿块的尺寸,进行有限元仿真分析。为了系统考虑预应力锚固齿块的极限荷载受尺寸效应的影响,特将试件的极限荷载做名义化处理。取为齿块的名义极限强度,其中,F为齿块的极限承载力为UHPC强度提高系数,Al为局部承压加载面积,A为局部承压计算底面积。计算结果如表8所示。

表8 齿块的名义极限强度Table 8 Nominal ultimate strength of anchor blocks

通过表8可知,不同尺寸预应力锚固齿块的名义极限强度结果显示在130.2~141.5 MPa之间,数值较稳定,但从F-N组的极限承载能力仅为8 725.3 kN看出,随着尺寸的增大,UHPC齿块的承载能力增大,而混凝土底板的承载能力增加较少,导致在施加荷载的过程中底板过早破坏。图14为各组试件损伤云图,图中展示了各试件的损伤初始出现的位置以及最终的损伤位置。从图14中可以看出,每组试件的损伤初始出现的位置都是一致的,都是从齿块与底板的连接处的前端开始向外扩展,最终形成贯穿的裂纹,底板破裂试件失效;从图14(b),14(d),14(g)和14(h)中可以看出每组试件最终破坏时UHPC齿块的损伤程度随着尺寸的加大而逐渐减轻,因此结合表9和图14可知,在底板强度足够的情况下,UHPC齿块的极限强度不存在明显的尺寸效应;但随着尺寸的加大,由于底板强度的尺寸效应明显,降低了整体的强度,因此当齿块尺寸过大时可以考虑将底板也替换为UHPC材料。

图14 各组试件损伤云图Fig. 14 Damage cloud diagram of each set of specimens

5 结论与展望

1) UHPC预应力锚固齿块的破坏模式与RC预应力锚固齿块存在明显区别,RC预应力锚固齿块在局压荷载下齿块呈脆性破坏,而UHPC预应力锚固齿块则体现出一定的延性。

2) 在本次试验的配合比下,UHPC预应力锚固齿块试件其开裂荷载为普通C40混凝土齿块试件JY-1的1.74倍,极限荷载为2.19倍,可见UHPC预应力锚固齿块的抗裂性能明显优于普通混凝土预应力锚固齿块。

3) 在底板混凝土强度足够的情况下,UHPC齿块的极限强度不存在明显的尺寸效应,但随着尺寸的加大,由于底板强度的尺寸效应明显,降低了齿块整体的强度。

4) 文中对预应力锚固齿块的研究集中在材料上,旨在明确UHPC预应力锚固齿块的局部承压性能。今后如何针对UHPC材料特性进行局部尺寸的优化,以及针对材料与结构特点对预应力锚固齿块进行配筋设计进行多次试验,特别是UHPC-RC结合部位有待进一步研究。