FDM打印双材料小腿假肢接受腔的算法研究

2023-02-24谭跃刚

孙 祁,谭跃刚

(1.武汉理工大学 机电工程学院,武汉 430070;2.湖北省康复辅具技术中心,武汉 430073)

接受腔是残肢与假肢之间的纽带,主要起到支撑人体体重、悬吊假肢并控制假肢运动的作用[1],接受腔制作的好坏直接影响到假肢的舒适性、安全性及使用效果,所以说假肢接受腔是假肢结构中最重要的一部分。

近年来,逐步发展的通过FDM(熔融堆积成型)3D打印工艺,采用聚乳酸(PLA)材料打印小腿假肢接受腔,操作简单、缩短了制作周期,但是也存在材料硬度较高问题,变形量较少导致悬吊不佳,且在不穿戴内衬套时易摩擦损伤残肢,不可避免地需要增加制作内衬套的工序等问题。

随着FDM多材料3D打印技术的推广,研究人员开始尝试引入软性材料的双材料FDM打印假肢接受腔,内部用软性材料保护残肢,外部用硬性材料起到结构加强作用,以此来解决单一材料所带来的问题,制造出悬吊性能好、与患者残肢贴合度高,降低二次损伤风险的小腿假肢接受腔。

但在基于FDM成型工艺打印产品的过程中,实体模型角度方向的摆放、打印的分层方法和路径规划的选择都会直接影响到最后模型的成型质量和打印效率。因此本文针对所建立模型的特点,提出适合于FDM打印双材料小腿假肢接受腔的放置方向、分层方法和路径规划,提高FDM工艺打印软、硬双材料接受腔的可行性和实用性,对于改善残疾人生活现状、维护社会和谐稳定具有长远意义。

1 STL文件简介

三维模型根据不同的成形原理和功能属性存在着不同的文件存储格式,如三维实体、点云模型等,但是这些模型文件不能被3D打印机直接读取,需要通过专业的切片软件对模型文件进行数据处理。美国3D Systems软件公司在1987年创立了3D打印快速成型专用的STL格式文件,该格式刚提出时被用于三维零件模型和RP系统两者间的数据交换[2],发展至今在逆向工程、有限元分析、医学成像系统和文物保护等方面有广泛的应用,且市面上主流的三维设计软件都可以生成STL格式的文件,如AutoCAD、SolidWorks、UG和ProE等软件。

STL文件是一种用许多空间小三角形面片逼近三维实体表面的数据模型,STL模型的数据通过给出组成三角形法向量的3个分量(用于确定三角面片的正反方向)及三角形的3个顶点坐标来实现[3],一个完整的STL文件记载了组成实体模型的所有三角形面片的法向量数据和顶点坐标数据信息。因此,在对三维模型进行打印时,模型的放置方向、分层算法和路径规划均是由STL模型来表示的。

2 模型放置方向的选择

在打印过程中,模型放置方向的不同就会导致零件打印时的支撑方式不同,从而决定了打印中材料的损耗和时间的花费程度,而且还会影响到模型的打印精度,给零件表面留下难以消除的痕迹和纹路[4]。

如图1所示,是三维模型在打印过程中几种不同放置方向的平面视图,其中(a)、(b)、(c)分别是以三维模型A1、A2、A3 3个平面与打印平台相接触的方式来放置,此时不需要支撑就可以完成三维模型的打印;(d)、(e)、(f)分别是以三维模型L1、L3、L2 3条边与打印平台相接触的方式来放置,这3种方式均需要在与平台接触边相邻的2个面处添加支撑,才能完成三维模型的打印。

图1 三维模型放置的平面视图

当打印模型上一个分层的面积大于下一个分层的面积时,在打印过程中添加支撑的概率就会增大,从而导致打印效率降低、打印耗材增加,而且在后处理去除支撑的过程中,会在该表面留下破损、材料残留等缺陷,甚至一旦支撑出现毁坏,就会导致整个模型打印失败。因此,打印时应当通过合理的模型放置,减少不必要的打印支撑,提高打印质量。

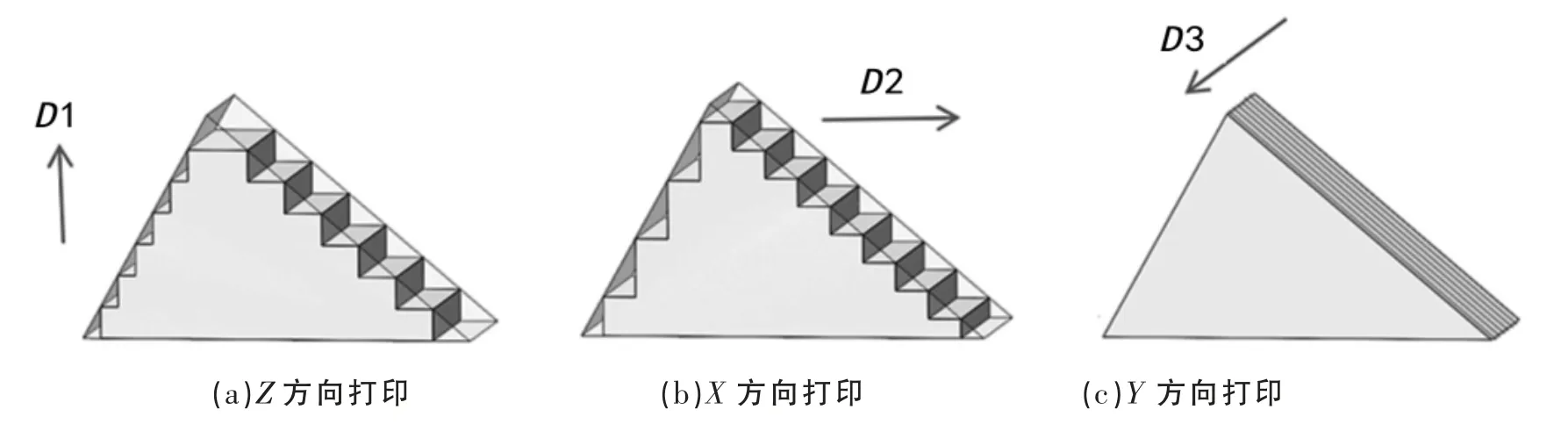

模型放置方向不同除了会引起添加支撑的方式不同,影响到零件成型质量,还会由于打印方向的差异,使模型表面产生不同程度的阶梯效应,同样也会影响到零件的成型质量。如图2所示,同一放置位置,在相同的打印层厚条件下,不同的打印方向,会引起的阶梯效应程度也各不相同,当沿Z方向和X方向打印时,就会产生阶梯效应;而当沿着Y方向打印时,却不会产生阶梯效应。

图2 三维模型打印方向

当打印方向与模型的特征面相互垂直或平行时,打印过程中就不会产生阶梯效应,因此,模型的放置还要遵循使打印方向和模型的特征面最多的成垂直或平行的原则,减少阶梯现象的产生,提高零件成型精度。

对于双材料接受腔模型的放置如图3所示,在打印过程中仅需在模型底部添加必要的支撑,其他位置均无支撑,而且沿Z方向打印与模型的特征面垂直最多,避免了在软性材料层与残肢接触的内表面产生支撑,同时也减少了阶梯现象的出现,使得打印质量更接近于实体模型。

图3 双材料接受腔模型的放置方向

3 打印分层算法研究

模型的分层处理是整个3D打印工程中非常关键的环节,其对于成型效率的影响要远大于路径规划[5]。在分层算法中,分层厚度是最主要的分层因素,在FDM打印中,对于STL模型的分层厚度还直接关系着成型件的表面精度,对于大多数模型来说,分层厚度越大,分层和成型时间越长,成型质量越差;分层厚度越小,分层和成型时间越短,成型质量越理想。

3.1 STL模型的分层流程

由第1节可知,STL格式文件是一种三角面片文件,3D打印所进行的是逐层增材制造的过程,在打印机读取该文件后,就会对其进行分层,将空间三角面片离散成有序的二维轮廓的集合,在后续选择合理的打印路径后,就可以直接进行加工。

STL模型分层的主要流程为:首先判断模型的高度,再选择合理的分层厚度后,自下而上用截平面在分层方向上与三角面片相交,在当前层与所有的三角面片相交后,提取相交线段并按照一定的顺序将线段首尾相连,便形成截面轮廓,然后将截平面上升一个层高,再次与三角面片相交形成该层的截面轮廓,依次进行下去,直到下一个截平面的高度大于模型高度为止,整个流程如图4所示。

图4 STL模型分层的主要流程

3.2 双材料接受腔的自适应分层算法

在对STL模型进行切片时,应用最广泛也是市面上大多数切片软件默认的分层方式为等厚分层。等厚分层就是按照相等的层厚对模型进行切片处理,在打印机允许的层厚范围内,选择一个适当的层厚,用截平面依次与三角面片求交,并对每层交平面上的交线段按照一定的顺序首尾相连,构成该层截面轮廓。这种分层方式,算法简单,较易实现,对于规则的模型适用性好,但是对于较复杂的模型效果不好,易产生阶梯效应,而且容易掩盖模型的部分特征,改进方法可以尽量减小层厚,但会导致模型的成型效率大大降低,增加打印时间。

具体应用到双材料接受腔的切片处理时,由于模型是不规则的柱状结构,针对等厚分层的缺点,可以应用根据模型轮廓而改变层厚的自适应分层算法。该方法主要是利用Z轴特征曲线确定模型的外轮廓曲线,进行分段处理后,分析外轮廓曲线与打印正向间的夹角关系,确定外轮廓分层厚度,最后运用概率统计、叠加求和等方法得出每一层切片的自适应分层厚度。

4 打印路径规划研究

在切片处理完成后,需要对每层的截面轮廓内部按照一定的规律进行打印填充,不同的路径规划会对打印产生不同的影响[6],主要有以下3个方面:①打印效率。合理的喷头移动路径,不仅能够完全覆盖需要的打印区域,避免无效移动,还能够节省打印时间,提高打印效率,降低打印成本。②打印精度。路径填充的不合理同样会在零件表面产生阶梯效应,甚至在有的打印区域还会产生路径相交和缺失情况,影响最后的打印精度和成型质量。③成型件的力学性能。由于填充路径的不同导致成型件内部结构也不相同,填充的角度、密度等因素都会使力学性能产生差异,填充密度过大会造成材料的浪费;填充密度过小,会使成型件达不到所需的结构强度。

4.1 FDM成型常用的扫描路径

直线扫描。直线扫描就是逐行对分层后的截面轮廓进行扫描填充,使用非常广泛。在扫描过程中,速度按照设定好的加工速度,当遇到空腔时,喷头移动速度会提高。

这种方法虽然实现起来较为简单,但是也有其局限性。对于空腔较多的截面轮廓,喷头会在空走速度和打印速度之间来回切换,不仅不能减少打印时间,还会使打印机发生振动,降低喷头和打印机使用寿命,影响成型件的表面精度,而且相同填充方向,收缩应力也会往一个方向,导致打印过程中出现翘边。

轮廓偏置扫描。轮廓偏置扫描就是从每一层的截面轮廓开始,向模型内部依次等距偏置进行扫描填充。

这种方法使打印时方向不固定,内应力相对分散,减少了成型件翘边变形的发生,提高了成型精度,对于结构规则的打印模型来说较为适用。但是对于形状较为复杂的模型,在向内偏置过程中会出现路径相交重合,增加了算法难度,甚至会造成错误的打印路径,最终打印失败。

分区扫描。分区扫描是将截面轮廓按照一定的划分规则,分成多个区域,然后选择合适的扫描方式分别对这几个区域进行扫描填充。这种方法将一个复杂的不规则的截面区域,划分成几个简单的形状区域,采用简单的扫描算法,避免了直线扫描和轮廓偏置扫描的一些缺陷。

该方法在打印部分复杂模型时减少了喷头的跳转和翘边情况的发生,但是截面轮廓区域的划分如果不合理,反而会降低打印效率,造成喷头的不规则移动,影响打印质量。

4.2 双材料接受腔打印的路径规划

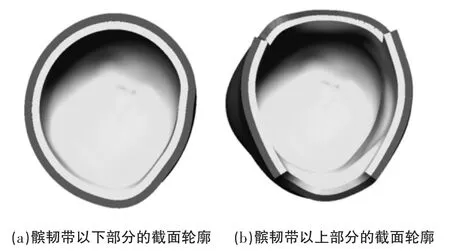

一般而言,建立的双材料接受腔模型是通过扫描修型后的残肢表面等厚偏置而成的,软性材料层(内层)和硬性材料层(外层)厚度都是5 mm,髌韧带以下部分的截面轮廓是环形形状,如图5(a)所示;而髌韧带以上起悬带作用髌骨两侧部分的截面轮廓则是左右分开的2个区域,如图5(b)所示,因此对于双材料接受腔模型需要采用多种扫描方式相结合。

图5 双材料接受腔剖视图

对于双材料接受腔下部分截面轮廓是环形形状的,在打印填充时可以在传统等距轮廓偏置扫描基础上,采用优化的螺旋偏置扫描方式,根据打印模型的截面形状,在硬性材料层的外表面和软性材料层的内表面采用较小的偏置距离d,中间采用较大的偏置距离D,这样既可以确保接受腔内外表面的质量,又可以在不影响成型精度的情况下减少打印时间[7],而且螺旋偏置扫描在打印上述模型时避免了容易产生空腔的缺点,减少打印过程中喷头的跳转次数,实现连续填充。图6为双材料打印等距轮廓偏置扫描和优化的螺旋偏置扫描2种方式示意图。

图6 等距轮廓偏置扫描和优化的螺旋偏置扫描

对于髌骨两侧的接受腔部分,如图7所示,由于是截面轮廓分开的左右2个区域,打印时整体规范采用分区扫描,而且患者在穿戴假肢时两侧要起到悬吊的作用,需要有更好的结构强度,因此在打印某一种材料时又需采用复合扫描和分层扫描相结合的方式。

图7 髌骨两侧接受腔的截面轮廓

复合扫描即打印硬性材料或软性材料时在螺旋偏置扫描的基础上,内部采用往复直线扫描,而分层扫描则在相邻的两层内部填充交替采用长边扫描和短边扫描填充,如图8所示,这样不仅提高了表面质量,还提高产品的工艺性能。

图8 髌骨两侧接受腔的内部交替填充方式

5 结束语

以上针对模型的结构特点和作用需求,提出了基于FDM工艺的适合于软、硬双材料小腿假肢接受腔打印的模型放置方向、打印分层算法和路径规划。之后就可以通过选择合适的多喷头FDM 3D打印设备,直接实现软、硬双材料小腿假肢接受腔实物的打印制造,这将为3D打印技术生产出更加个性化,更加舒适实用的假肢接受腔提供了参考和支撑,也为FDM工艺在康复辅具领域的更广泛应用奠定了基础。