发射机柜调整管单元的结构设计与仿真分析

2023-02-24窦长安

周 扬,窦长安,陈 武

(扬州船用电子仪器研究所,江苏扬州 225001)

0 引言

随着科学技术不断地发展,国防装备也在日新月异的更新迭代,为满足现代国防装备的发展需求,需要研制出高性能、高可靠性的装备。发射机柜是雷达的重要组成单元,内部集成了各种规格、型号数量众多的电子元器件,如行波管、油箱、调整管单元和相应的电源模块及电路等[1-2]。调整管单元作为发射机的核心部件,对发射机工作起关键作用,负责高压线性电源的稳压功能,而随着电子元器件的小型化,集成电路的高集成化和微组装等,元器件、组件的热流密度不断提高,热设计也面临着严峻的挑战[3]。而调整管单元极高的功率密度,对散热一直有很高的要求。发射机柜布局中,调整管单元与高压油箱、高压隔离变压器等元器件共同安装在发射机柜底板上,高压油箱、高压隔离变压器均为货架标准产品,结构尺寸无法变更。为满足调整管单元及发射机柜的内部整体散热需求,对调整管单元的结构设计及散热方式提出了较高的要求。

本文基于现有研究理论,结合项目实际特点和需求,根据发射机柜内部空间布局及散热要求优化调整管单元的散热形式,对调整管单元结构进行了设计,通过热、力仿真分析及相关环境试验验证,经设计改进后的调整管单元在结构强度上能够满足要求,便于使用和维护,从而降低调整管的故障率,保证调整管单元在实际工作中运行稳定可靠。

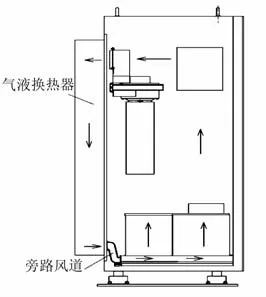

1 调整管单元组成及安装散热形式

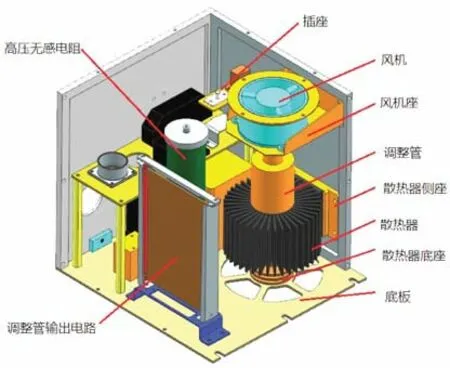

调整管单元主要由风机座、风机、调整管、高压无感电阻和散热器等组成。由于调整管单元内部器件较多、外形较大、重量较大等原因,为保证发射机柜重心、布局要求,一般将调整管单元安装在发射机柜底部。新机柜的结构形式摒弃了常规的非密闭机柜形式,采用了密闭机柜,该结构形式使机柜内部形成一个密闭空间,不仅能有效隔绝外部热源干扰,还可以有效改善机柜内部电子元气件的使用环境,提高了电子元器件的可靠性及环境适应性。新设计的机柜利用旁路风道将冷却风引至机柜底部,保证机柜底部调整管单元及其他模块的散热风量。最后利用风机将热空气上升至机柜顶部并进入气液交换器中形成循环。机柜散热方式如图1所示[4]。

图1 机柜冷却方式示意图

2 调整管单元设计

2.1 散热结构形式

目前,发射机柜的冷却方式主要有自然冷却、强迫风冷和液体冷却3种方式[5]。液体冷却通过结合热管、微通道技术,更好地实现了热量控制的目标,液体冷却相对于其他两种冷却方式而言,其冷却速度更快[6]。在新设计中,为提高机柜内部的散热性能,发射机柜内部采用气液交换冷却技术,替代了原发射机柜底部散热采用单一风冷方式。发射机工作时,输出功率只占输入功率的一小部分,其功率损失一半都以热能的形式散发出来,电子设备内部任何具有实际电阻的器件都是一个热源[7]。电子元器件随着温度的升高,时效率迅速增加。一般元器件的环境温度升高10℃,元器件的失效率会增加一个数量级[8]。调整管单元是发射机的核心部件,也是发射机柜内主要热源之一,调整管的热量主要包括两部分:一为高压工作时在调整管上约3 kV的管压降带来的损耗;二为调整管的灯丝产生的热耗。因此调整管的热量为ΔP调整管=245 W。

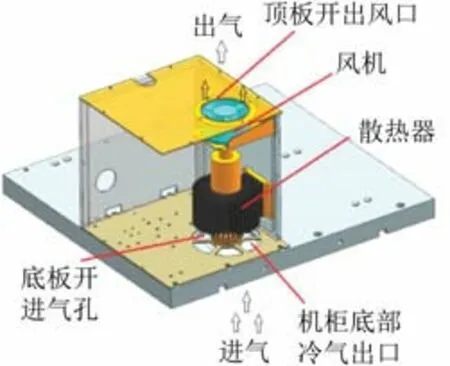

根据机柜的冷气出口位置,将调整管单元的进气口设计在底板上,安装位置与之对应,便于上方风机排气。调整管单元中的调整管是整个单元内部热耗最高的器件,采用将调整管安装于风机与进风口之间及散热器置于调整管下端的结构方式,能最快速度降低调整管的温度。调整管通过导热硅脂将热量传导至翅片散热器,而该散热器的处理能力有限,作为辅助手段,通过增加一个交流风机进行强迫风冷,将调整管的热量及时带走,以降低调整管的管壳温度。如图2所示。

图2 调整管单元散热形式设计示意图

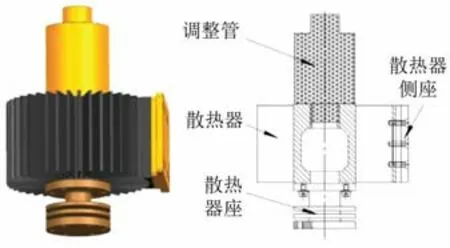

2.2 调整管座结构

调整管单元内部核心结构件为调整管座,调整管座主要由调整管、散热器、散热器底座、散热器侧座构成,如表1所示。

表1 调整管单元主要结构件

按GJB150A-2009振动条件要求进行结构设计,对以下零件的进行了设计[9-10]:

(1)为了提高零件强度设计余量,对聚砜底座进行了设计,保证爬电距离不变的情况下,增加了端面法兰的厚度以及中心支撑直径,增加工艺圆角;

(2)由于散热器重量较重,对散热器进行了适当的减重设计,且在不影响主风道的情况下,在散热器侧面增加辅助安装面以减小悬臂振动的影响;

(3)增加侧板过渡安装件,采用聚四氟乙烯材料,与侧板的连接采用尼龙螺栓,避免悬浮地击穿。

调整管与散热器通过调整管端部M24×1-6g的螺纹连接,散热器与座通过6个GB/T5782-2000 M4×20的螺钉连接,座与底部固定板通过6个GB/T819.2-2000 M4×16的螺钉连接。新设计的调整管座结构如图3所示。

图3 调整管座结构及安装图

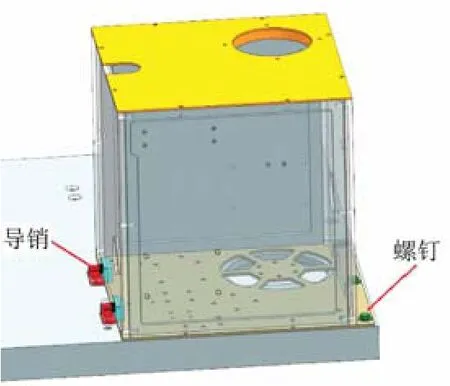

2.3 调整管单元外形尺寸

由于机柜内部空间紧密,调整管单元的上端有其他单元器件,加之调整管单元本身的重量较重,为了满足密闭机柜维修性设计,调整管单元的安装方式采用插销加螺钉紧固方式。如图4所示,该方式通过导销定位调整管单元的安装位置,利用靠近机柜门一侧的空间,将调整管单元推送至导销端,待其安装到位,在靠近机柜门端一侧利用螺钉将调整管单元固定在机柜底部的安装板上,拆卸时与安装步骤相反,只需拆除前端安装螺钉便可直接将调整管单元从机柜内部抽处,有效的避免了装卸是与上端器件的碰撞。提高了发射机柜内部的整体的维修性。

图4 调整管单元安装方式

机柜内部的其他部件的外形横向增加25 mm,依据其尺寸对调整管单元的外形尺寸进行了重新设计,将模块横向尺寸设计成240 mm,调整管单元的外形尺寸如图5所示。

图5 调整管单元外形尺寸

3 验证与结果分析

综合以上设计,新设计的调整管单元结构图如图6所示,接下来对该结构进行热力学及力学仿真分析。

图6 调整管单元内部结构图

3.1 仿真分析

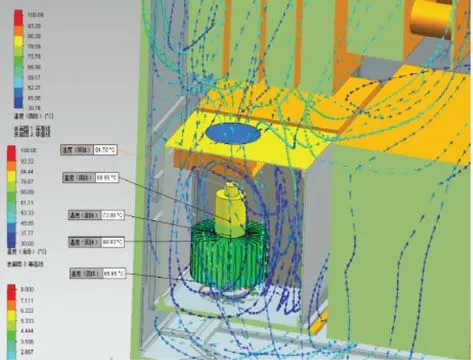

3.1.1 散热性能仿真

仿真条件:进口风温为30℃,风量为120 m3/h。调整管单元热耗为245 W。

仿真结果分析:最高温度在85℃左右,结果表明该散热方案可行,散热效率高,满足调整管单元表明不高于90℃的散热要求;由图7空气流场云图可看出,空气流动比较顺畅。图8为调整管单元温度场放大图。

图7 流动迹线图

图8 调整管视图局部视图

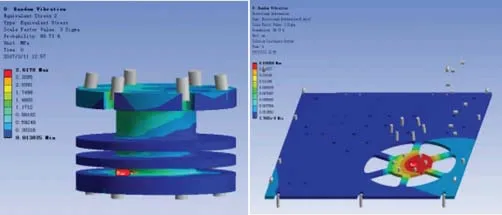

3.1.2 力学仿真

调整管单元聚砜树脂材料的抗拉强度为77~82 MPa,疲劳强度约为24 MPa(1/3的抗拉强度)[11]。对新设计后的调整管单元进行了2种振动工况的分析,分别按照高速公路卡车振动环境和扫频振动的进行仿真[12]。

通过计算结构的模态,来分析结构振动刚度,前几阶模态对底座的影响较大,仿真结果一阶模态为155 Hz,刚度有大幅度提高,如图9所示。

图9 优化件一阶振型和各阶模态频率

高速公路振动条件下,在模型优化后,底座上部内侧根部处的最大应力值约为2.62 MPa,钢板的最大位移为0.017 mm,如图10所示。

图10 高速公路振动条件下底座及钢板应力云图

振动扫频条件下,经过仿真分析,在模型优化后,底座上部内侧根部处的最大应力值约为2.38 MPa,钢板的最大位移为0.007 mm,如图11所示。

图11 振动扫频条件下底座及钢板应力云图

仿真结果表明:两种工况下底座上部内侧根部处的最大应力值都远远小于疲劳强度约为24 MPa。

3.2 实物验证

对新设计的聚砜底座实物进行了模拟负载的高速公路运输振动试验验证(X向/Z向),并在试验过程中对底板风道加强筋处增加传感器测试,试验结束后底座零件状态正常,传感器显示加强筋处振幅局部放大,如图12所示。

图12 高速公路运输振动试验验证(X向/Z向)

聚砜底座、散热器、过渡块进行了整体安装,并按GJB150A-2009振动试验条件进行验证(X向/Z向),试验结束后检查各零件状态正常,如图13所示。

图13 GJB150A-2009振动试验验证(X向/Z向)

4 结束语

本文调整管单元为满足发射机柜散热要求,通过设计新结构形式,将机柜底部的冷却空气吸入调整管内部,并将热量排出至机柜内部,散发至发射机柜内部热量通过其他辅助器件上升至机柜顶部并进入气液交换器中,从而完成风冷循环。为解决了发射机柜内部空间紧凑安装繁琐的问题,重新设计了调整管内部风机安装位置,并优化设计了调整管安装底座结构外形。最终通过对调整管单元进行实物试验验证,证明了新设计的调整管单元结构形式能够满足密封机柜的使用要求。综上所述,通过热、力仿真得出新设计的调整管单元满足发射机柜内部散热设计及力学强度要求。有效的提高了空间使用率和维修性,在实际工作中运行稳定、可靠,效果明显。