基于PLC和机器视觉的药瓶包装系统设计*

2023-02-24高丽华

王 琰,高丽华

(南京科技职业学院电气与控制工程学院,南京 210048)

0 引言

在“中国制造”向“中国智造”转变的背景下,推动智能制造、提高企业产线的智能化水平已是大势所趋。PLC、机器视觉及工业机器人等核心技术已成为先进制造业中不可替代的重要装备[1-3]。

随着智能制造在包装工程领域的应用,药瓶灌装包装生产线智能化已经达到了一定的水平,如孟静静等[4]融合工业机器人与PLC技术实现生产线智能包装,并通过触摸屏实现上位机监视与控制。马晓燕等[5-6]提出一种基于机器视觉的末端执行器定位方法,提高包装搬运机器人的定位精度。陈伟卓等[7-8]采用工业机器人并结合RFID(无线射频识别)技术完成药瓶包装贴标和信息写入,实现药品的可追溯性。在已有研究中,搬运包装贴标部分标签存放位置固定且需要人工摆放,通过机器人程序中的位置偏移获取标签位置信息,不利于机器人对标签的高精度、智能化抓取,且对于PLC、机器视觉和工业机器人三者之间的编程研究还不够深入。

在已有的研究基础上,本文作者针对药瓶灌装生产线的包装单元,以PLC为控制核心,通过控制标签台的震动自动提供包装标签,标签无需人工固定摆放。引入机器视觉技术实时检测包装标签信息并与工业机器人通讯,工业机器人在PLC的控制下更高精度地实现药瓶的智能化包装,通过实验调试来验证该系统的有效性,取得了较好的实验效果。

1 硬件系统构建

1.1 系统硬件组成

药瓶包装控制系统主要包含机器人搬运、视觉检测以及PLC控制三大模块,系统硬件布局如图1所示。机器人搬运模块用于执行药瓶包装动作,由ABBIRB120六轴机器人、IRC5控制器、机器人末端执行器、包装台升降机构、药瓶检测及输送机构组成。视觉检测模块用于识别包装标签信息,由标签振动台、相机及镜头、环形光源、视觉控制器组成。PLC控制模块是系统的核心,以汇川H2U-3232MTPLC为主控单元,控制机器人和其他元器件有序工作。PLC与ABB机器人D652板卡进行点位数据交互,控制机器人末端执行器完成智能包装过程。工业机器人、机器视觉以及计算机之间通过工业以太网交换机实现连接,并将三者IP地址设置在同一网关下。

图1 系统设备布局

1.2 系统工作流程

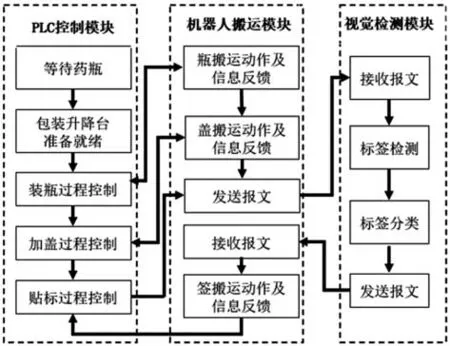

药瓶包装控制系统工作流程如图2所示。药瓶瓶盖颜色检测后送入输送带末端,等待机器人搬运。PLC控制包装台升降机构准备好包装盒和包装盖,控制机器人按“装瓶—加盖—贴标”顺序执行包装动作。机器人首先从输送带末端抓取药瓶,依次放入包装盒的4个工位中。接着从包装台的盒盖升降机构上吸取盒盖,盖在包装盒上。最后完成贴标签动作,机器人接收来自视觉发送的数据,若数据正常则从标签振动台上吸取蓝色和白色标签并贴放在盒盖的对应位置上,标签颜色与盒内瓶盖对应位置的颜色一致,贴完4个标签即完成一次包装任务。若数据异常则向PLC反馈,PLC控制标签振动台震动将标签重新震落和震散,供视觉系统重新识别。

图2 药瓶包装控制系统工作流程

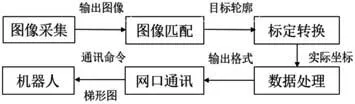

2 机器视觉处理

选用迈科诚工业视觉系统识别标签信息,该系统主要由MK800视觉控制器、24 V环形光源及控制器、300万像素相机及镜头等构成。机器视觉处理流程如图3所示。首先以当前相机采集到的标签图像作为图像源,设定标签振动台为搜索区域,选取环形学习区域和轮廓匹配模式,设定蓝色和白色标签目标输出数量均为2,进行目标识别。然后对识别到的目标轮廓进行视觉标定,得到标签在机器人坐标系下的坐标。设置坐标数据输出格式为3位整数位和2位小数位,并以两蓝两白坐标顺序完成数据合并。最后添加网口通讯功能模块连接机器人,最终发送数据到工业机器人。

图3 机器视觉处理流程

2.1 图像匹配检测原理

因待检测标签均为规则的圆形,采用轮廓匹配模式。轮廓匹配的原理是利用轮廓的旋转、缩放和平移的不变性特征来判断轮廓之间的相似度[9-11]。利用Hu矩方法对环形目标轮廓进行轮廓匹配,首先计算样本轮廓M的Hu矩,然后分别计算分割后图像中所有轮廓(m1,m2,…,mn)的Hu矩,并且与样本轮廓M的Hu矩进行比较,得到匹配系数ϕn,式(1)中:和分别为M和m n的7个Hu矩,匹配系数ϕn(M,m n)越小,轮廓相似度越高。在噪声和背景条件要求不高的应用中,当匹配系数小于给定阈值时,匹配得到目标轮廓。

2.2 标定转换

标定转换即手眼标定,在视觉中起着至关重要的作用,其目的是求取机器人与相机之间的变换矩阵,将视觉识别的结果转换到机器人坐标系下,从而实现准确吸取[12-13]。采用与标签台尺寸相同的自制标定板,相机识别出标定板左上、左下、右上、右下4个圆点位置,得到相机坐标系下4个点的坐标(u,v),然后将工业机器人末端工具依次移动到这4个位置,得到机器人坐标系下4个点的坐标(X w,Y w)。根据针孔成像模型,构建反映机器人坐标系与相机坐标系之间转换关系的超定方程:

由于待吸取的标签均位于同一平面,所以设定圆心坐标Zw=0,基于最小二乘法原理计算得到式(2)的变换矩阵M-1:

M-1即标签的相机坐标与机器人坐标的转换关系,将式(3)代入方程(2)可得到被检标签在机器人坐标系下的坐标,从而实现机器人的准确吸取。

2.3 网口通讯

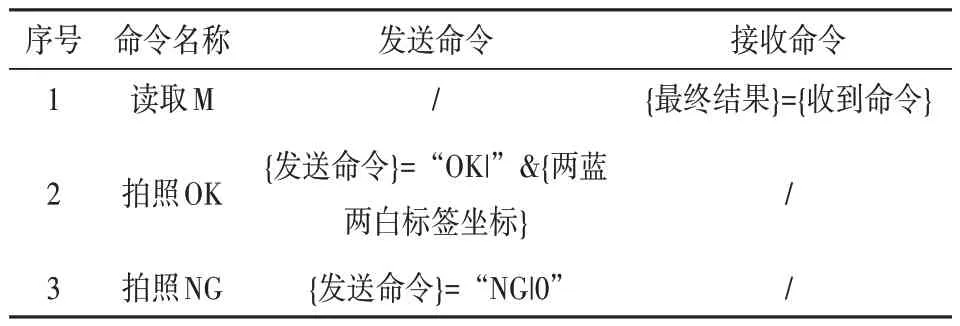

添加网口通讯,连接机器人IP192.168.0.120和端口8000。通过视觉内部的PLC程序调用通讯模块,主要功能为执行“读取M”命令,接收机器人发送的触发拍照信号M,启动视觉处理流程。若拍照正常,执行“拍照OK”命令,发送给机器人两蓝两白标签坐标;若拍照失败,即没有识别到两蓝两白标签,执行“拍照NG”命令,发送给机器人NG信号,网口通讯命令格式如表1所示。按照图3视觉处理流程检测出两蓝两白标签如图4所示。

表1 网口通讯命令格式

图4 检测出两蓝两白标签

3 机器人示教

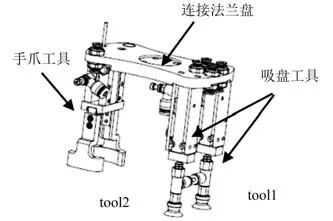

3.1 机器人工具坐标

采用多功能工业机器人末端夹具,如图5所示。其中,选用手爪工具抓取瓶子,选用吸盘工具吸取标签和搬运包装盒盖。吸盘工具与手爪工具夹角为0°,吸盘工具可满足同时吸取两个标签。为提高机器人吸取标签的精度,创建工具坐标tool1和tool2,采用四点法标定,手动操纵机器人使当前TCP点以4种不同姿态与固定尖锐的定点相碰,修改相应位置,获取当前TCP点(tool1、tool2)相对机器人法兰盘中心点(tool0)的X、Y、Z方向的偏移量,得到tool1和tool2工具坐标数据为:

图5 工业机器人多功能末端夹具

机器人在tool1和tool2工具坐标下使用吸盘工具依次完成两个标签的吸取,在默认的tool0工具坐标下使用手爪工具完成瓶搬运、使用吸盘工具完成盖搬运和放标签动作。

3.2 位置示教

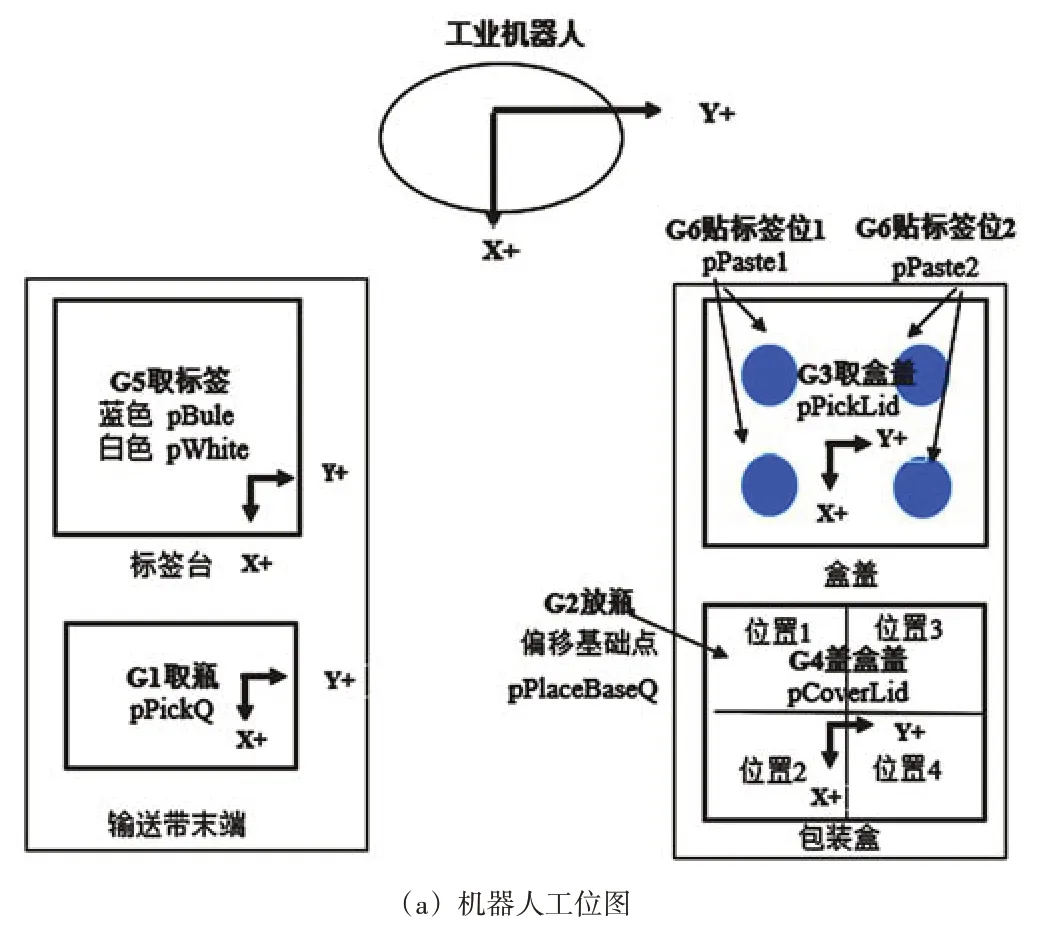

利用示教器使机器人末端夹具到达预期位置并记录位置数据,采用坐标偏移法获取相近坐标位置,减少机器人示教位置提高机器人的位置精度[14]。机器人完成“装瓶—加盖—贴标”动作共需6个工位,如图6(a)所示。分别是G1取瓶,G2放瓶,G3取盒盖,G4放盒盖,G5取标签,G6贴标签。

机器人轨迹如图6(b)所示,在瓶搬运轨迹中,需示教原点pHome、过渡点pQ1和pQ2、取瓶点pPickQ以及放瓶偏移基础点pPlaceBaseQ。pPlaceQ代表4个放瓶位置,通过pPlaceBaseQ位置偏移所得。在盒盖搬运轨迹中,需示教过渡点pQ3、取盒盖点pPickLid和盖盒盖点pCoverLid。在标签搬运轨迹中,需示教过渡点pQ4以及2个贴标签位pPaste1和pPaste2。取标签点位pBule和pWhite通过读取视觉检测数据获得,标签1和标签2代表读取的蓝色或白色标签坐标,标签颜色由PLC和机器人控制程序确定。机器人轨迹图中所有的安全点均为位置偏移所得。

图6 机器人工位及轨迹示意图

4 软件程序设计

4.1 PLC与机器人通讯程序

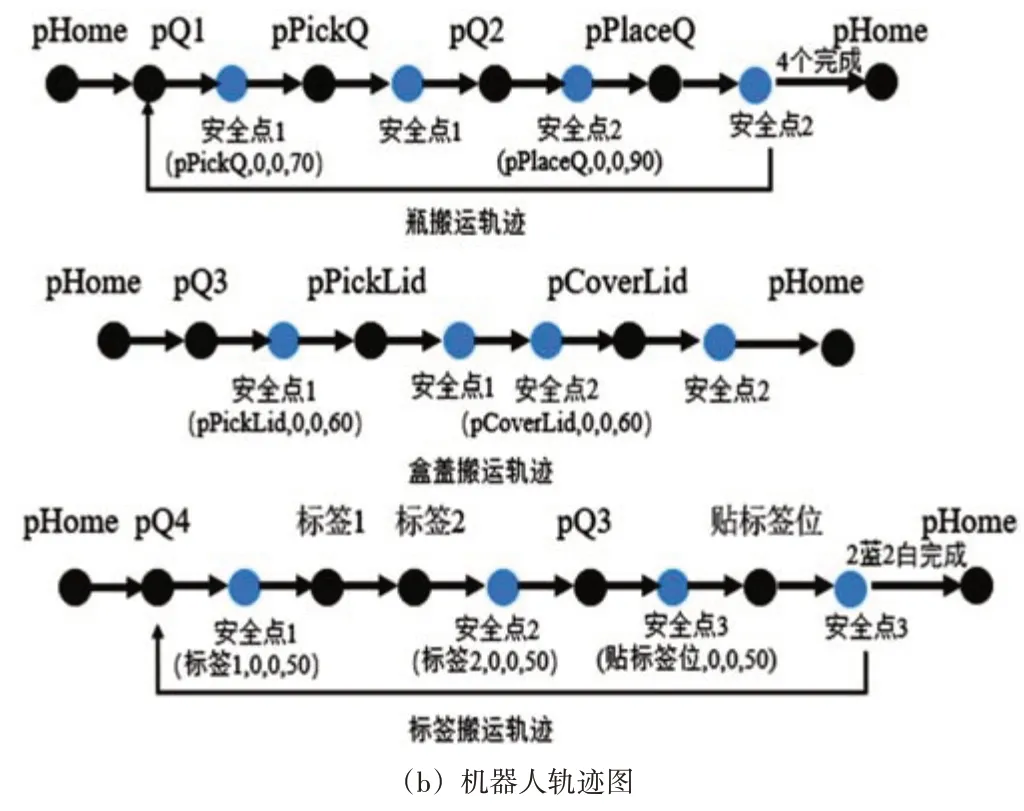

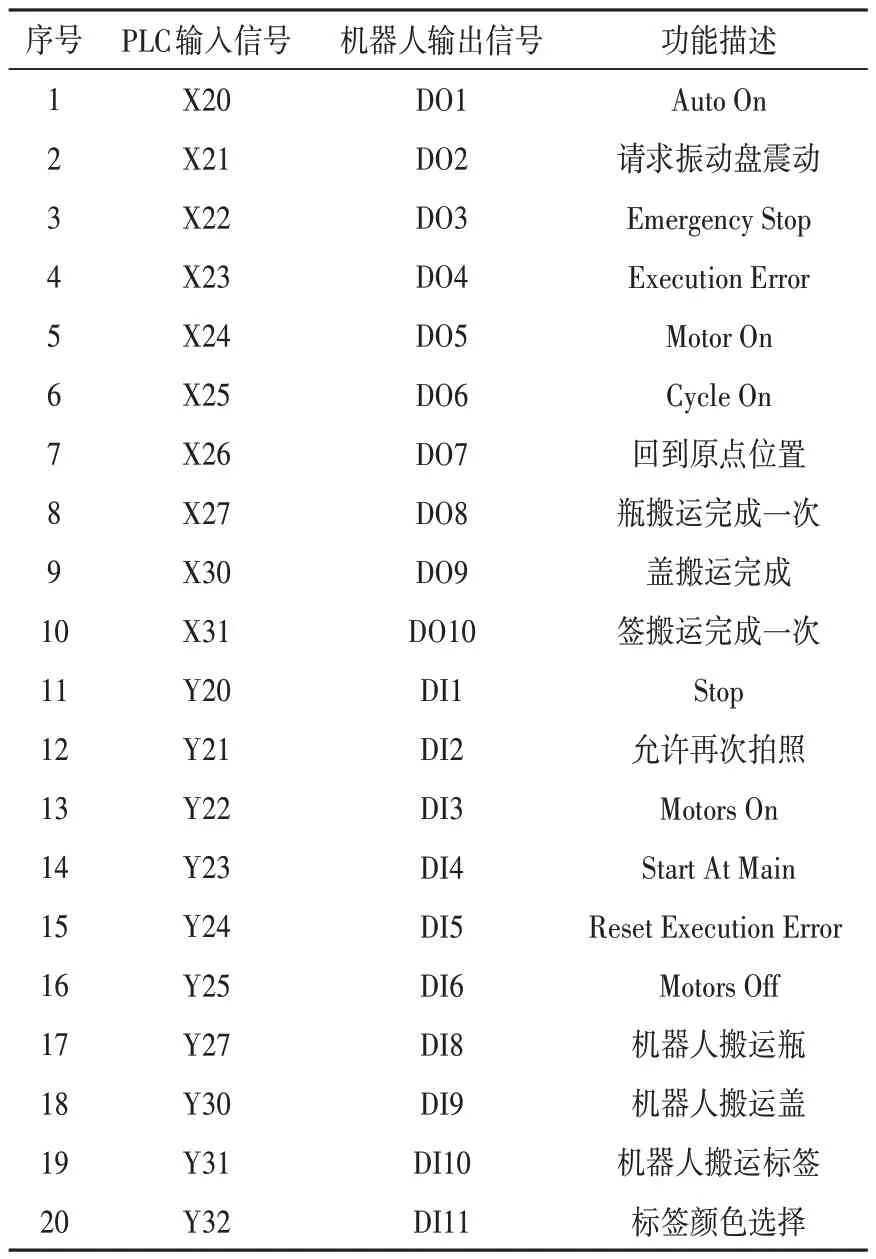

将ABB机器人D652板卡与汇川H2U-3232MT PLC点对点连接通信,I/O地址分配如表2所示。

表2 PLC与机器人I/O地址分配表

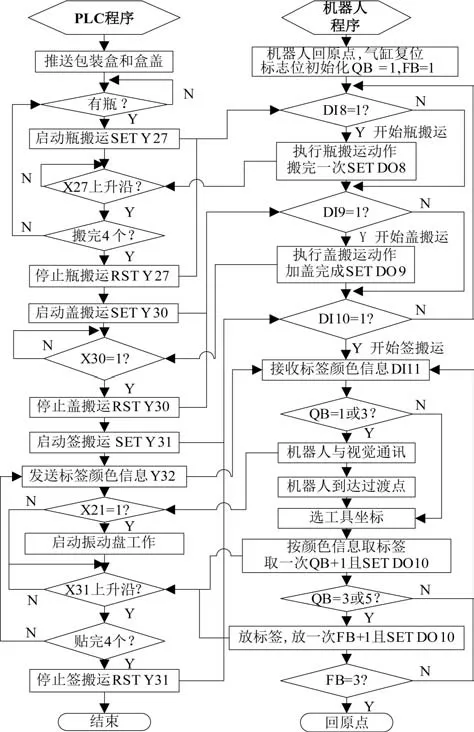

按照“装瓶—加盖—贴标”包装动作顺序设计PLC和机器人通讯程序,当满足动作条件时,PLC将相应的输出信号置1,向机器人发送动作启动信号。当机器人执行完动作后,向PLC反馈动作执行情况,也将相应的输出信号置1。PLC收到动作完成信号后,进行数据处理或向机器人发送下一个动作启动信号。在签搬运环节,PLC需根据瓶盖颜色向机器人发送标签颜色信息,机器人根据标签颜色信息读取视觉系统发送的数据,机器人每吸取一个标签或放一次标签就向PLC反馈一次,PLC收到一次反馈信号就发送一次标签颜色信息。机器人每吸取满2个标签后执行一次放标签动作,执行2次放标签动作即贴完了4个标签后,机器人回原点。PLC与机器人通讯及程序流程如图7所示。

图7 PLC与机器人通讯程序流程

4.2 机器人与视觉通讯程序

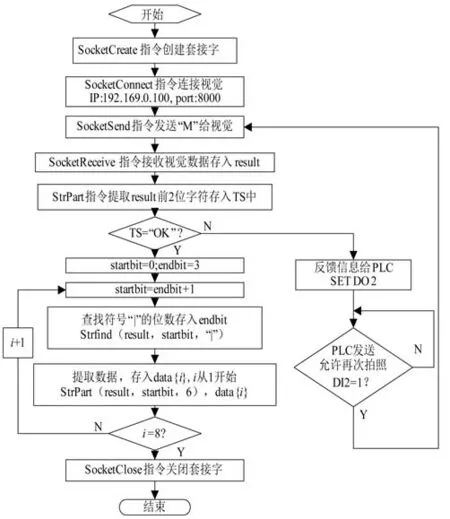

ABB机器人通过Socket通信与视觉系统发送和接收数据[15],根据表1命令格式,视觉以字符串的格式发送给机器人数据并以“|”号间隔开。如识别到两蓝两白标签,视觉发送的命令格式为“OK|”&{两蓝两白标签坐标},其中“OK|”长度为3,{两蓝两白标签坐标}共8个坐标数据,每个数据长度为6,格式为3位整数位+1个小数点+2位小数位,利用ABB机器人的StrPart、StrFind指令循环提取获得。机器人与视觉系统通讯程序流程如图8所示。

图8 机器人与视觉系统通讯程序流程

首先创建套接字,与视觉建立连接。发送字符“M”给视觉,通过视觉网口通讯模块触发视觉处理流程。机器人将接收到的数据存入字符串变量result中,判断re⁃sult的前2位字符是否为“OK”,如果是,开始循环提取坐标数据。使用StrFind指令从result的第startbit位字符开始查找间隔符“|”,将其位数存入endbit中,然后使用StrPart指令提取result中从第startbit位开始的6个字符存入data{i}数组中。因标签坐标数据从result的第4位开始,故第一次提取时startbit初始为4,endbit为10。按此方法循环8次,依次提取到两蓝两白标签的8个坐标数据后,关闭套接字。如果result的前2位字符不是“OK”,机器人将异常信息反馈给PLC,PLC控制振动台震动重新提供标签,机器人收到PLC发送的允许再次拍照信号后,将重新触发视觉开始检测。

5 系统调试结果

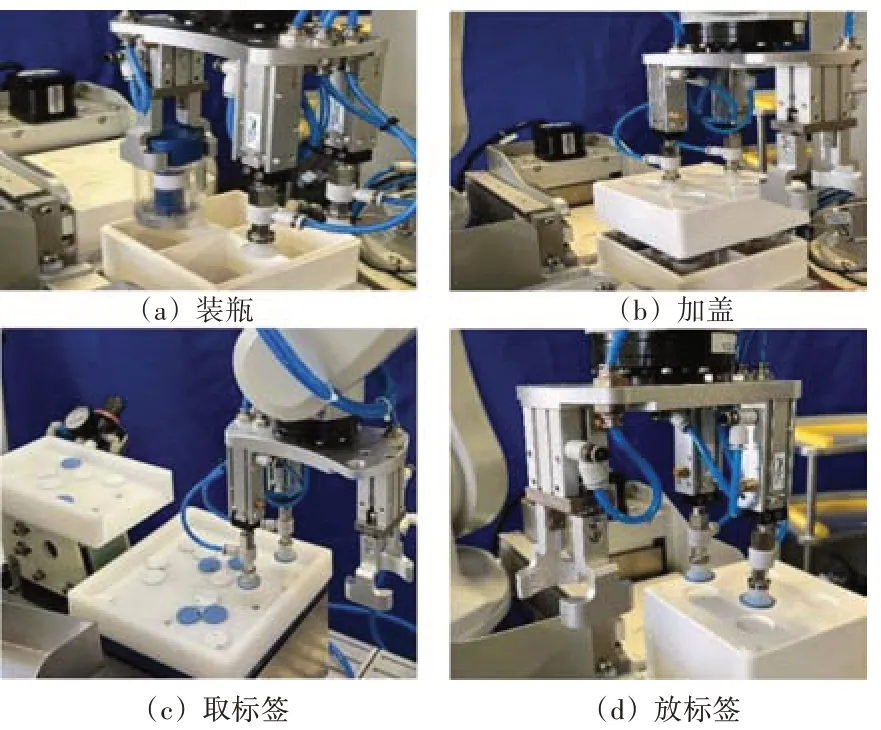

为验证药瓶包装控制系统功能,在实验设备上对系统软硬件进行调试。经多次调试和优化,PLC控制系统稳定运行,视觉处理系统能实时准确检测出两蓝两白4个标签且与机器人成功通讯,机器人能按照预定动作顺序准确执行药瓶的包装,如图9所示。

图9 机器人包装过程

6 结束语

文中融合PLC技术、机器视觉以及工业机器人设计并实现了一种药瓶包装智能控制系统。详细介绍了系统硬件结构、机器视觉处理流程、机器人示教、模块间通讯及程序设计方法等。设备调试结果表明,各模块通讯正常,在PLC控制下,机器人实现了对药瓶的“装瓶-加盖-贴标”包装过程,系统运行稳定。该药瓶包装控制系统满足实际生产包装要求,对实现智能化药瓶包装具有一定的实用价值。