高铁线简支箱梁平移顶推施工关键技术探讨

2023-02-24韦丽丽尹月园黄艺年

韦丽丽,尹月园,黄艺年

(1.广西柳工机械股份有限公司,广西 柳州 545007;2.十一冶建设集团有限责任公司,广西 柳州 545007;3.柳州市桥厦科技发展有限公司,广西 柳州 545007)

1 工程概况

本工程位于深圳宝安区龙华镇,上跨既有广深港铁路,为单线曲线桥。主要跨越广深港铁路及福龙路。广深港铁路与路线夹角为8°,采用门式墩跨越。广深港铁路为客运专线双线铁路,广深港铁路与线路大里程夹角为172°。

2 顶推施工技术

结合福龙路特大桥箱梁顶推施工、平移施工专项技术设计方案等资料,该桥顶推施工方案如下:在跨越广深港铁路8~17 号墩上进行32m简支箱梁平移顶推施工。左右两边共平移顶推9 幅32m 简支箱梁到位(右边为8~13 号门式墩,左边为13~17 号门式墩),首先在9~10号门式墩右边桥台位处利用贝雷桁梁搭设满堂支架,支架下的行车净空不小于4.5m,同时设置防落网,以确保行车和行人安全。利用贝雷梁作为32m 简支箱梁预制平台,预制预应力混凝土简支箱梁。在施工中,应高度重视立模后和简支箱梁混凝土浇筑后的施工观测和控制,结合施工线形控制的要求,做到准确控制施工立模高程,确保32m 简支箱梁受力和线形控制在规范要求的允许范围内。32m 简支箱梁预制前需安装滑道,平移前需安装滑靴、球形钢支座及牵引设备。平移时封闭线路,需要向铁路部门申请天窗点,移除影响简支箱梁就位的桥台部分。平移简支箱梁至设计位置,将简支箱梁顶起,抽出滑靴、落梁,安装球形支座。落梁完成后恢复线路,拆除电缆槽及人行步板,恢复通车。

2.1 前期准备阶段

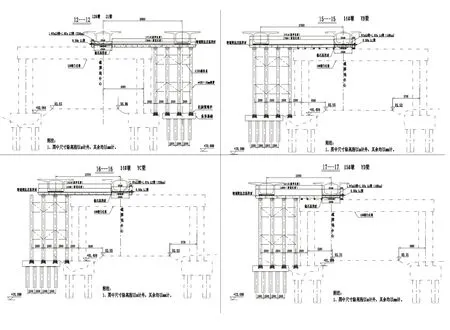

前期准备阶段主要有满堂支架、支架型钢平台搭设及滑轨安装。32m 简支箱梁支架纵断面布置及平移顶推横断面布置如图1、图2 所示。

图1 32m简支箱梁支架纵断面布置示意图

图2 32m简支箱梁平移顶推横断面布置示意图

2.2 滑道结构及铺设方案

2.2.1 滑道梁铺设方案

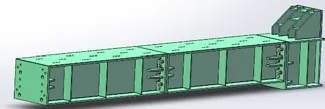

经测量放线后,将标准滑道梁在门式墩外面区域利用邻近既有线C 类施工要求进行分节段吊装就位,钢横梁顶部滑道梁及张拉设备利用II 级天窗点内吊装就位。如图3 所示,每条滑道有2根30mm 厚钢板、12mm、20mm 厚钢板、4mm厚不锈钢板,滑道采用1.25~5m 长度滑道梁模块制作,滑道端采用标准圆柱销定位及校正滑道平面度,通过M24 高强螺栓连接所要长度,再与牵引千斤顶的反力座组合。滑道底板与门式墩梁顶基础的钢筋焊接牢固,上半部分与20mm 厚钢板焊接成整体,形成一个平整的面。侧面因要与滑靴的防脱槽板接触,所以要求滑道的宽度600mm 的平行度控制在2mm 以内。不锈钢板与钢板进行焊接,为避免不锈钢板在滑动的过程中起鼓变形,要求不锈钢与钢板充分接触,除在两侧焊接外,必须在中间部分进行选择性焊接。为了增加滑道的刚度,也可在工字钢的外侧每隔0.4m焊接一块加强筋板。滑道上的反力座由反力板和反力安装板焊接而成,承压板上需开一个∅140mm 的圆孔,以便钢绞线穿过。反力安装板与牵引千斤顶的连接,可采用螺栓连接或点焊焊接的形式。如采用螺栓连接,反力安装板上的孔需要牵引千斤顶的尺寸匹配;如采用点焊形式连接,则注意焊接时不要烧伤千斤顶内的密封圈。

图3 32m简支箱梁平移滑道方案示意图

2.2.2 现浇预压滑道梁铺设方案

平移箱梁是采用现浇施工工艺,先在门式墩立柱外端满堂支架现浇好,才进行预应力张拉。再把32m 箱梁落放至滑道梁上滑座上,才进行平移顶推。滑道梁加滑座及橡胶垫总高度为810mm。先按照设计图纸要求将滑移支架∅630×10mm 钢管竖立好,采用2[20b联结系加固连接。预压滑道梁都是以3.5m端梁A 为开端,以滑道梁端面基准面起点至垫石支座中心线外端面距离,测量出滑道梁放样长度,以箱梁端面纵向长度750mm 支座中心线标出滑道梁中心,在放线画出滑道梁边线,安装滑道梁时滑道底板外边按照边线为基准,按节段进行安装。保证滑道梁直线度不超过5mm,平面度不超4mm。采用∅40 销轴固定,利用M24 螺栓进行连接加固。保证滑道梁中心线与支座中心线相对应,确保平移到位箱梁轴线与路线中心轴线重合。

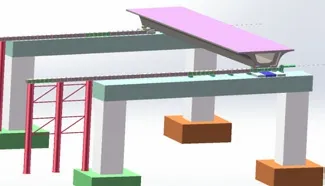

2.3 滑座结构方案

如图4、图5 所示,每个滑靴由10 号槽钢板、25mmMGE 滑板、20mm 的钢板及防脱侧挡板、简支箱梁撑板焊接而成。滑靴上部的钢板上放橡胶板,目的是通过橡胶板的变形,充分保证箱梁的底部受力均匀。滑靴下部的钢板形成凹槽,内嵌MGE 滑板,MGE 滑板与滑道不锈钢接触面加工成小圆孔,以便储存润滑黄油。防脱侧挡板内侧同样需镶嵌滑板,起导向和纠偏作用。滑靴中间的挡板需开∅88mm 的圆孔,目的是让钢绞线通过。与锚具连接的卡位板要考虑与锚具的连接方式。

图4 2.5m滑道部分结构图

图5 反力座滑道部分结构图

2.4 横向纠偏系统

由于滑道梁之间存在侧向限位结构,这里不设置纠偏装置,仅对结构进行施工观察,如果出现较大偏差,这里根据情况进行侧向调整,具体方法为在钢门式墩上焊接反力顶座,对结构进行调整。后期偏差通过落梁来调整。

2.5 横移观测方案

在横移施工过程中,通过调整顺桥向及横桥向导向装置调整顶推油缸顶推力、顶推油缸的行程,激光测距仪同步位移测量,通过计算机控制系统进行纠偏,保证箱梁中线偏差在允许范围内。

横移箱梁中线精度控制:在箱梁的顶板和底板上做中线标记点。横移时,观测点上架设全站仪对梁体中线进行观测,当出现偏差超限时,进行纠偏。节段横移箱梁差2m 就要就位时,就要观察箱梁纵向横向偏移量,开始不间断地观测和精确地纠偏,使箱梁首尾中线偏差控制在4mm范围内。最后就位时箱梁首尾中线偏差控制在10mm 之内。每次横移结束时,画出箱梁的位置情况,分析箱梁中线的偏差情况,确定下一步施工箱梁中线的控制方法,将箱梁的实际中线与设计中线相比较,使箱梁的实际中线绕设计中线左右摆动,避免出现大弧形,以免影响横移施工的正常进行。

2.6 落梁施工步骤

本工程落梁最高度约850mm,平移完成后,利用事先准备好的4 台顶升千斤顶进行力系转换,顶梁位置应设在腹板以下或靠近梁端支座内侧,当在支座内侧顶梁时,将滑靴拆除,然后落梁至橡胶支座上。为保证结构安全,整个落梁过程都必须在同步顶升控制系统的控制下进行,单次落梁高度控制在30mm 以内。顶梁过程缓慢进行,防止千斤顶受力不均造成梁体侧翻或损坏。

1)顶升箱梁,抽取滑靴 简支梁横移到位后,开始进行落梁作业,在箱梁两端球形支座内侧垫石上放置500mm×500mm×30mm 垫板,垫板上设置2 台200t 落梁千斤顶,千斤顶升箱梁,拆除滑靴,采用预先准备垫块和抄垫钢板替换支撑箱梁。操作人员要预先准备好,注意安全,快速安装。

2)落梁至滑道面,抽取滑道梁 以梁中心线为基准,左右两边顶升箱梁,如先同时顶升左边端至40mm,抽取抄垫板,千斤顶回油,将箱梁落在抄垫板上,抽取千斤顶上抄垫板。再顶升右边端至40mm,抽取30mm 抄垫板,千斤顶回油,将箱梁落在抄垫板上。每次落梁高度应控制在30mm,类似重复操作至滑道面,顶升箱梁,梁底支撑面放置预防跌落垫块后,抽取滑道梁,更换预先准备球形支座+抄垫板作支撑。将箱梁落至支撑面,更换200t-40 扁顶。扁顶上放置抄垫板。

3)安装支座、落梁及箱梁纠偏 安装正式支座,在支座上设置落梁垫块,千斤顶起顶使连续梁与支座处钢垫块脱空;将支座处钢垫块抽取一层后,用千斤顶将混凝土梁整体降落60mm,使混凝土梁重新支承于钢垫块上;千斤顶回油,使千斤顶活塞与梁底脱空,将千斤顶下方钢垫块抽取一层后,活塞伸出重新与梁底顶紧。如此重复操作,逐层抽取支座处与千斤顶下方的钢垫块;直至完全将混凝土梁下落到支座上。剩下最后一块垫板,预先在门式梁上焊接M30 螺母,反力支座底板开孔,采用高强螺栓进行压紧固定。在垫石周围安装反力支架,形成反作用支撑力,通过采用YD200-250 千斤顶进行纠偏,对箱梁偏移方向千斤顶反向顶推微调纠偏。并由测量人员进行复核箱梁中心线尺寸符合设计图纸后,方可安装支座。

2.7 分段顶推阶段

本工程顶推工作量为32m 简支箱梁,总推力约5000kN。由小桩号向大桩号方向依次顶推,按先右幅后左幅的工序安排。顶推到位后拆除滑道及滑靴,安装正式支座,落梁就位。

3 结语

整个顶推过程中,滑动装置内设滑动面,滑动面在滑靴与滑道之间,顶推过程中改善了桥梁及桥墩结构的受力,对桥梁和桥墩几乎没有损伤。滑道结构采用模块化设计、工厂化生产,可适应更多不同桥型及线性变化的顶推施工需要。

在实际的工程中,由于顶推结构特点各不相同,施工工况复杂多变,必须采取合适的控制策略,通过计算机软件的配置功能来实施。针对本工程我们制定了“位移同步,荷载跟踪,受力均衡”的控制策略,以各个牵引千斤顶的顶推力为依据,以牵引千斤顶的顶推力和位移为控制参数,实现力和位移(速度)综合控制,实现整个施工精准同步进行,安全快速的施工。在不影响行车安全的情况下,整个9 片简支箱梁施工提前两天完成平移顶推就位,确定了同步平移顶推施工工艺,工艺先进且安全可靠,具有重要研究意义和推广价值。