梯度硬度盾构滚刀刀圈关键技术研究及应用

2023-02-24于庆增

梁 飞,于庆增

(1.中国水利水电第十四工程局有限公司,云南 昆明 650000;2.中铁工程装备集团有限公司,河南 郑州 450016)

盾构和TBM 施工对盘形滚刀的设计及制造要求较高,特别是对滚刀刀圈的材料和热处理工艺的要求更高。随着盾构和TBM 施工工程增多,复杂地质条件难以准确预测,特别是上软下硬地层中,普通工艺的滚刀刀圈易出现刀圈崩块、断裂。目前以海瑞克、庞万力、罗宾斯、中铁装备(维尔特)等刀具品牌主要采用以热作模具钢材料(类H13)为主的刀圈,此类刀圈经热处理后刀圈硬度适中,抗冲击韧性较高,在硬岩和复合地层中,性能表现良好。

日本刀具品牌和国内部分刀具品牌对刀圈材料进行分类研究,在热作模具钢材料基础上,对冷作模具钢(DC-53,DJ-1 等)进行研究和使用。此类刀圈材料经热处理后刀圈硬度高,在软岩、高磨蚀性岩石和均匀地质条件下掘进时,其工作寿命明显高于热作模具钢材料刀圈;但此类刀圈抗冲击韧性较低,容易出现刀圈崩块、断裂。

我国西南某盾构隧道项目使用的19 寸滚刀,图1采用热作模具钢刀圈,洛氏硬度HRC57 左右,出现明显卷刃现象;图2 采用冷作模具钢刀圈,洛氏硬度HRC62 左右,出现刀圈崩块、断裂。

图1 某项目热作模具钢刀圈

图2 某项目冷作模具钢刀圈

1 研究目标

从破岩的角度来看,一般要求滚刀刀圈洛氏硬度达到HRC57~60,刃口不能太宽,以便贯入岩石破岩,但受到分界面冲击时刀圈容易崩裂,如图3 所示。

图3 适应硬岩地层刀圈

从防止刀圈断裂的角度看,滚刀刀圈洛氏硬度达到HRC55~56,韧性较好。同时加宽刃口,增加整体抗裂能力,但却不容易贯入岩石,破岩效果差,如图4 所示。

图4 耐冲击刀圈

对于上软下硬地层,既要保证刀圈有破岩能力,又要防止刀圈发生崩块、断裂等异常损坏。

针对上软下硬的地质条件,试验冷作模具钢刀圈的梯度硬度热处理工艺,保证刀圈刃部硬度不降低的前提下,降低刀圈内孔硬度,提高刀圈整体的抗冲击性。梯度硬度刀圈,刀圈刃部目标硬度HRC59~61,刀圈芯部目标硬度HRC48~52,如图5 所示。

图5 梯度硬度刀圈

2 梯度硬度刀圈制作工艺

主要针对冷作模具钢刀圈材料进行设计、依据选定的材料热处理工艺的试验研究工作。进行材料的梯度硬度工艺试验,刀圈硬度检测、金相分析和冲击性能检测,得出适应上软下硬地层掘进的刀圈材料及热处理工艺。

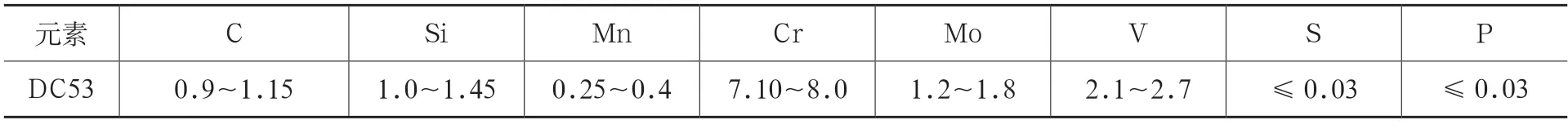

冷作模具钢刀圈材料主要以高碳为主,碳含量和主要合金含量(Mo、V)较H13 材料要高,提高刀圈耐磨性的同时降低了材料的冲击韧性。冷作模具钢材料见表1。

表1 刀圈材料成分

2.1 梯度硬度工艺

梯度硬度工艺刀圈工艺路线为:真空炉热处理→气体保护回火→内孔中频感应回火→自然冷却。需要的热处理设备包括:真空热处理炉,气体保护回火炉,中频感应加热炉。

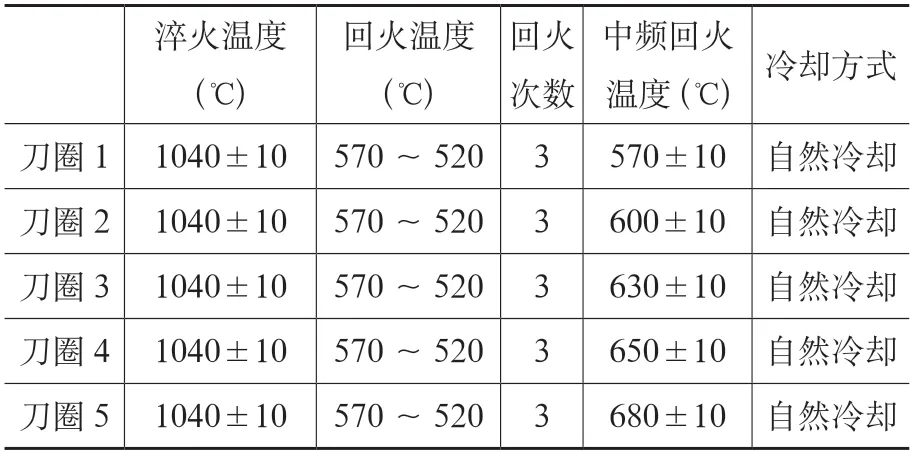

采用5 组17 寸刀圈毛坯进行梯度硬度刀圈工艺方案实验。5 组刀圈毛坯分别采用不同的中频回火温度,具体工艺见表2。刀圈内孔中频感应回火过程见图6 所示。

表2 分组热处理工艺

图6 刀圈内孔中频热处理

2.2 梯度硬度刀圈性能检测

2.2.1 刀圈硬度检测

分别从不同工艺热处理的刀圈上通过线切割加工获得厚度为10mm 的截面试样5 组(上下截面平行),试验面应有较高的光洁度,粗糙度不低于Ra=0.8。结果如图7 所示:在刀圈截面上,刀圈刃部的洛氏硬度值基本不受中频回火温度的影响,均分布在HRC59~61 之间。刀圈芯部的硬度值随中频回火温度的升高逐步下降,中频回火温度为570℃时,芯部洛氏硬度为HRC53~54;中频回火温度为680 ℃时,芯部洛氏硬度为HRC42~44。

图7 刀圈内孔硬度变化规律

2.2.2 刀圈冲击性能检测

在刀圈截面上,沿纵向切取,打磨,制备5组冲击试样(试样规格:10mm×10mm×55mm,U2 形缺口,尺寸偏差≤0.07mm)。在环境温度为23℃的条件下,进行冲击试验。结果如图8 所示:刀圈刃部冲击功基本不受中频回火温度的影响,平均8~10J;刀圈芯部冲击功随中频回火温度的升高逐步升高,中频回火温度为570℃时,芯部冲击功为10~13J;中频回火温度为680℃时,芯部冲击功为18~22J。

图8 刀圈内孔冲击韧性变化规律

2.2.3 刀圈金相分析

在刀圈刃部和芯部截面分别切取25mm×25mm 的金相试样,经磨去表面割痕后(磨去约0.2mm),打磨、抛光、4%硝酸酒精溶液腐蚀处理后,进行显微组织观察。刀圈刃部和芯部的显微组织看出,刀圈刃部和芯部的显微组织中几乎无偏析现象;刀圈组织主要由回火托氏体+回火索氏体+共晶碳化物。

2.2.4 刀圈中频感应回火热处理后的结果分析

1)中频回火温度在630~680℃时,刀圈内孔回火后硬度下降明显。

2)中频回火温度在630~680℃时,刀圈内孔冲击功提高较多。

3)中频回火处理后刀圈金相组织细化。

从试验结果分析,刀圈内孔加热温度到630℃左右,径向高温影响区域约20mm。加热到630℃后自然冷却到室温为最优的梯度硬度刀圈中频处理方案。

3 工业试验

为了试验自制17 寸梯度硬度刀圈滚刀在复合地层、上软下硬地层掘进的性能,在广州21 号线某段进行了工业试验。试验段开挖直径∅6280mm,试验时掘进至960 环,盾构穿越地层主要为强、微风化花岗岩、砂岩,孤石,上软下硬,岩石最大强度为90MPa。现项目部使用配置滚刀为国产知名品牌,如图9、图10 所示,刀具损坏形式多为刀圈断裂、弦磨和崩刃。为确保刀圈的抗冲击性,降低刀圈出现断裂、崩刃等异常损坏的概率,现项目使用的刀圈是H13 材料,刀圈热处理洛氏硬度在HRC53~55 之间。采用这种刀圈虽然可以大幅降低刀圈异常损坏的概率,但刀圈硬度的降低,造成刀圈耐磨性不足,掘进寿命的降低。

图9 刀圈断裂

图10 刀圈断裂、弦磨

针对此段地质条件,试验刀圈采用冷作模具钢材料,刀圈刃宽设计为25mm,按优化的梯度硬度热处理工艺,得到试验刀圈刃部洛氏硬度HRC59~60,刀圈内孔洛氏硬度HRC46~50。

在试验过程中,4 把试验滚刀分别安装于刀盘的17#刀位,18#刀位、27#刀位、36#刀位,其余滚刀为国产知名品牌刀具。

第一批次安装于刀盘17#刀位1 把,18#刀位1 把,从实验开始,已累计掘进42 环(63m),带压进仓检查刀具,项目部更换了刀盘正面共14 把滚刀,同时将安装在17#、18#位置的试验滚刀换下检查试验效果,试验滚刀磨损7mm,没有发生异常损坏现象,未发生偏磨,滚刀整体性能良好。

第二批次安装于刀盘27#刀位1 把,36#刀位1 把,同时项目部更换了边缘位置的3 把滚刀,正面滚刀6 把。试验滚刀掘进了60 环,滚刀整体均匀磨损,未出现偏磨、崩刃、轴承密封失效等异常损坏现象。安装在27#刀位的滚刀磨损10mm,安装在36#刀位的滚刀磨损11mm。平均寿命达到其他品牌刀具寿命的1.6 倍左右。更换的17#和36#刀位的滚刀如图11、12 所示。

图11 更换的17#刀位滚刀

图12 更换的36#刀位滚刀

4 结论与展望

试验结果表明:采用冷作模具钢刀圈,并进行梯度硬度工艺处理,在上软下硬地层滚刀刀圈无异常损坏出现,平均寿命达到其他品牌刀具寿命的1.6 倍以上,为上软下硬地层滚刀刀圈配置提供新的工艺解决方案。