无装配条件下角接触球轴承旋转精度测量方法研究*

2023-02-24季晔郑昊天王东峰马新忠

季晔 郑昊天 王东峰 马新忠

(①洛阳理工学院智能制造学院,河南 洛阳 471023;②洛阳轴承研究所有限公司,河南 洛阳 471039)

角接触球轴承(ACBB)在机床主轴中广泛应用,其旋转精度直接决定机床加工精度。高档精密机床中所使用的ACBB精度为P2或P4级,套圈采用超精密加工,但成品合格率仍然较低,往往需要多次合套选配。合套和拆套过程不仅耗费工时,还可能引起精度下降,甚至丧失。因此,开展无装配条件下的成品旋转精度研究非常必要。

高精度机床市场需求旺盛,轴承精度直接决定机床加工精度,其旋转精度引起了国内外学者广泛关注。王晓明等[1]根据角接触球轴承的几何和运动关系,建立了考虑外圈沟道圆度误差的轴承外圈径向跳动、轴向跳动数值仿真模型,分析了外圈沟道圆度误差阶次、圆度误差幅值和钢球个数对外圈旋转精度的影响,并进行了理论验证。魏建波等[2]建立了多种基于Copula函数数学分析模型,分别研究了两组不同分布状态的特征变量与轴承径向跳动的相关系数与条件概率。陈月等[3-4]针对机器人用四点接触球轴承旋转精度难以预测和控制的问题,提出了同时考虑轴承内圈沟道和外圈沟道圆度误差的轴承旋转精度数值计算方法。余永健等[5-6]针对圆柱滚子轴承旋转精度,提出了轴承外圈径向跳动数值计算方法,并对外圈滚道形状误差进行了试验研究,分析了外圈滚道圆度误差幅值、谐波阶次对轴承旋转精度的影响规律。崔立等[7]建立了ACBB套圈沟道轮廓圆度误差模型,考虑轴承圆度误差、谐波次数等沟道参数将轴承组与主轴装配,建立了高速电主轴动力学仿真模型,分析了轴承沟道参数及预紧对主轴旋转精度的影响以及轴承公差等级与沟道参数的匹配。周元坤等[8]根据圆柱滚子轴承各零件间的几何关系,推导出轴承几何协调方程,将几何协调方程与载荷平衡方程联立进行迭代求解,建立基于载荷平衡与几何协调共同作用下轴承旋转精度的数学模型,研究了内圈滚道圆度误差谐波幅值、谐波阶次对轴承内圈径向跳动的影响。

目前判断滚动轴承旋转精度是否满足要求,需要合套后在专用仪器上检测,现有的研究大多是旋转精度预测及分析某些参数对旋转精度的影响。本文分析了ACBB工作状态下的几何学关系,建立了基于套圈精度要素的ACBB旋转精度数学模型,提出了不合套条件下的旋转精度测量方法,分析了套圈精度要素对成品ACBB的影响。通过ACBB旋转精度检测,证明了数学模型的准确性,实现了无合套条件下成品轴承旋转精度检测。

1 ACBB旋转精度测量原理

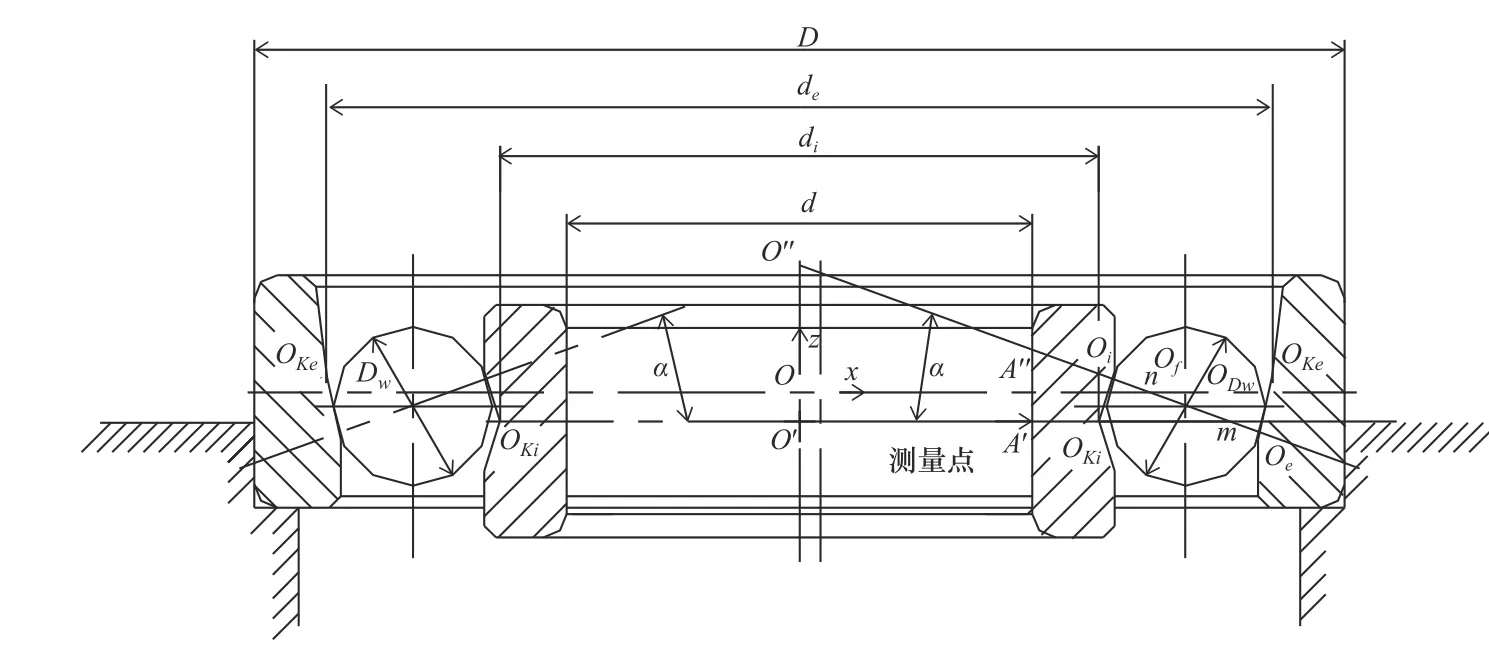

ACBB工作状态如图1所示,根据旋转精度检测方法[9],将外圈基准端面放置于一水平面,内圈在重力和预载荷作用下下移,球与内圈和外圈沟道接触,形成接触角α。测头放置于内圈内径面与沟底水平的A'处(测量点1)。内圈旋转,A'处表针摆动量即为旋转精度。

2 ACBB几何学关系分析

ACBB工作状态可以建立如图1所示的几何关系。O′O为轴承外圈确定的中心线,O为ACBB外圈的几何中心,O′是内圈沟底处水平中心线与外圈竖直中心线交点,O′O右侧虚线为内圈中心线;点m为内圈沟道圆心,点n为外圈沟道圆心;Oi为球与内圈接触点,Oe为球与外圈接触点;OKi为内圈沟底,OKe为外圈沟底;ODw为球的中心,Of为球竖直中心线与外圈水平中心线交点;OiOe与O′O交点为O′′,与内圈内径的交点为A′′,O′与m的连线与内径交点为A′,建立笛卡尔坐标系如图1所示。

图1 ACBB工作状态

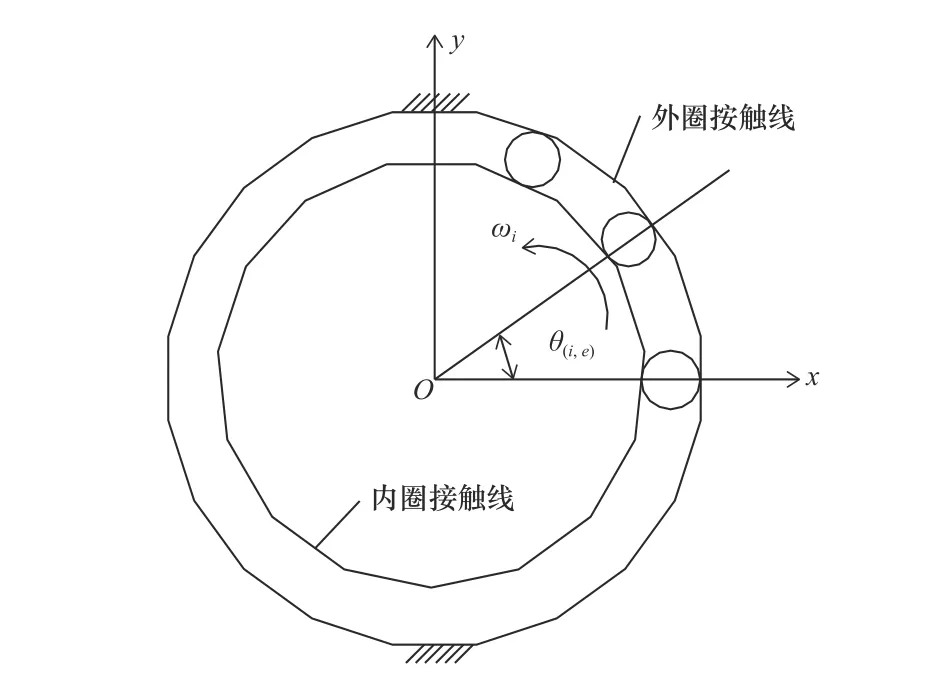

不失一般性,在xoy面内,如图2所示,假设内圈和外圈第1个检测点均与x轴重合,内圈其余点相对第1个检测点的位置角用θi表示,外圈其余点相对第1个检测点的位置角用θe表示。内圈转速为ωi,θ表示相对于外圈第1个检测点即A′处表针某时刻的位置角。

图2 套圈初始位置

α为球与内、外圈接触点的作用线与垂直于轴承轴线的平面夹角;旋转精度用径向跳动值Kia衡量,表示内圈内孔表面某测量位置相对外圈一固定点间的最大与最小径向距离之差。OO′′表示线段OO′′长度,其余同理;公式中变量下标表示图2中套圈或成品在位置角为θi,e或θ时的瞬时值。根据三角形关系,α满足[10]

图1中,△O′O′′m与△A′A′′m相似,且∠O′′O′m和∠A′′A′m均为直角。以外圈外径为基准,存在

根据几何关系,OO′表示的轴向游隙(θ),满足

施加预紧力后,内圈旋转,O′A′的变化量表示ACBB内圈径向跳动值Kia(测量点1),表示为

对于第j个球对应的O"点的坐标[0;0;zO”(θ)]T满足

式中:k1、k2为镜头径向畸变参数;p1、p2为切向畸变参数。采用主流的相机标定方法[12],可获得相机的内外参数及镜头畸变参数。

其中:di(θi)为 θi位置处的内圈沟底直径;de(θe)为 θe位置处的外圈沟底直径。

O′O′′长度为点O′′与点O′的z轴坐标值之差,即

在△O′O′′m中,存在

A′OKi(θ)表示内圈壁厚,表示为

根据几何关系,存在

其中:d(θi)为 θi位置处的内径。

3 ACBB旋转精度测量原理

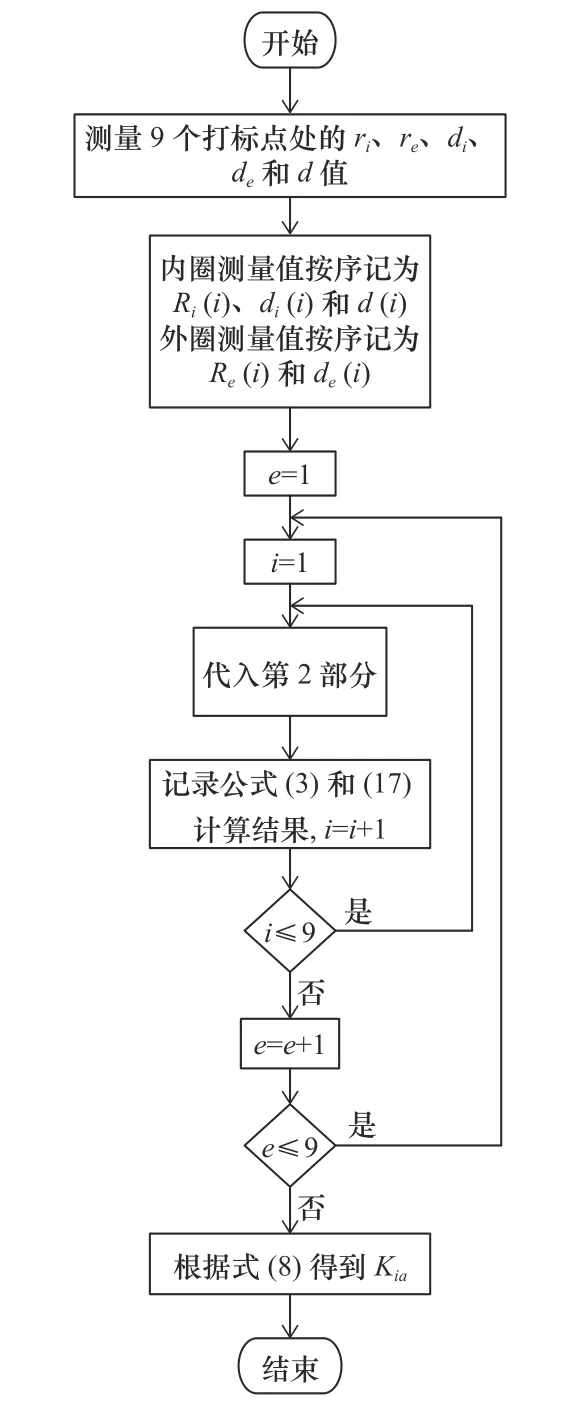

考虑计算精度和检测效率,在内圈和外圈非基准端面打9个均匀分布的标记点,测量标记点处精度参数,根据零件设计参数测量结果求解成品精度,步骤如图3所示。

图3 ACBB旋转精度计算流程

4 算例

4.1 套圈精度检测和成品精度分析

以7006-ACBB套圈为例,在9个检测点处利用表面形貌测量仪、圆度测量仪,长度测量仪和旋转精度测量仪分别对套圈和成品进行检测和计算结果验证。

(1)套圈精度检测

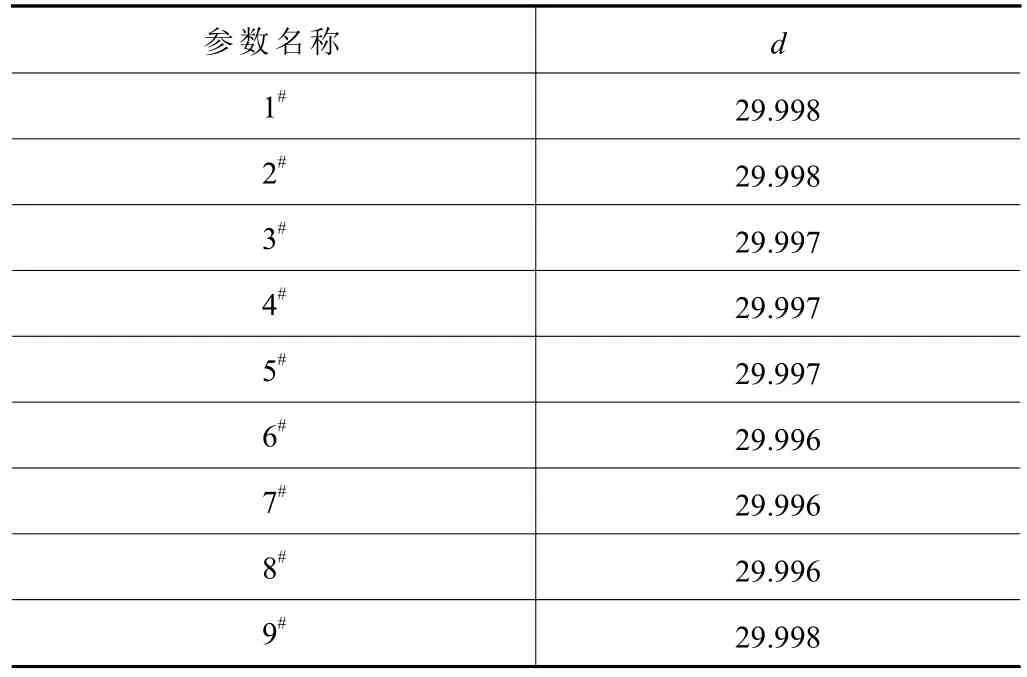

用长度测量仪完成内径参数测量,9个点检测结果如表1所示。

表1 内径测量结果

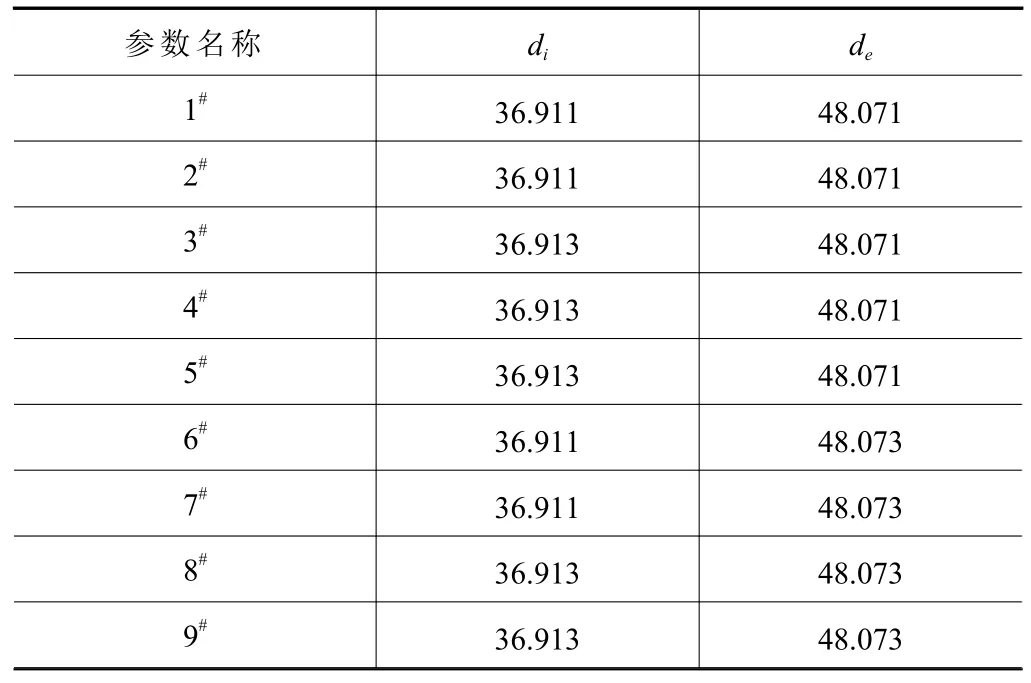

沟底直径用圆度测量仪检测,9个标记点检测结果如表2所示。

表2 沟底直径检测结果

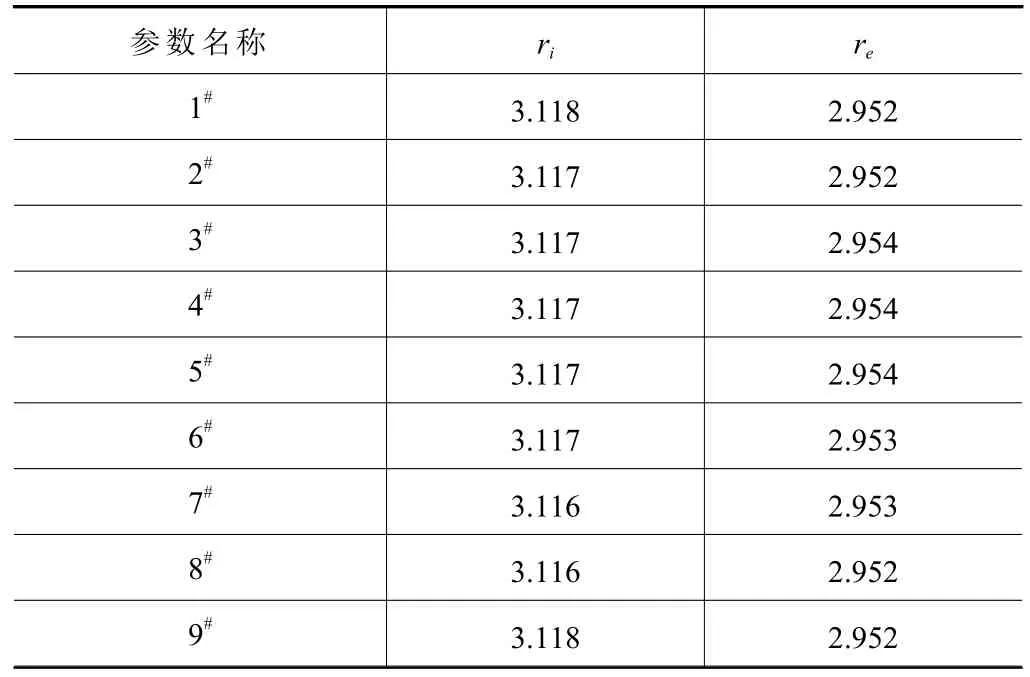

套圈的沟曲率半径采用表面形貌测量仪检测,检测结果如表3所示。

表3 沟曲率半径检测结果

(2)成品精度分析

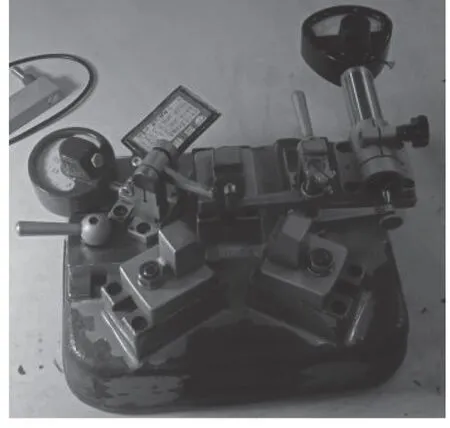

根据图3计算得到α最大值为17.98 °,最小值为17.17 °;Kia等于0.002 mm。利用旋转精度测量仪(图4)检测无润滑、不带保持架的成品7006-ACBB径向跳动为0.002 mm,与计算结果一致。

图4 旋转精度测量仪

4.2 ACBB旋转精度分析

(1)ACBB旋转精度变化趋势预测

ACBB旋转精度变化规律由套圈精度参数分布规律决定,影响转子系统周期性变化规律。套圈精度测量参数为离散数据,分别采用指数拟合、多项式拟合、傅里叶拟合和线性拟合描述轮廓曲线,方程如式(18)~(21)所示。

其中:θ为套圈轮廓曲线某一点相对第1个测量点的位置角;其余字母为拟合曲线系数。

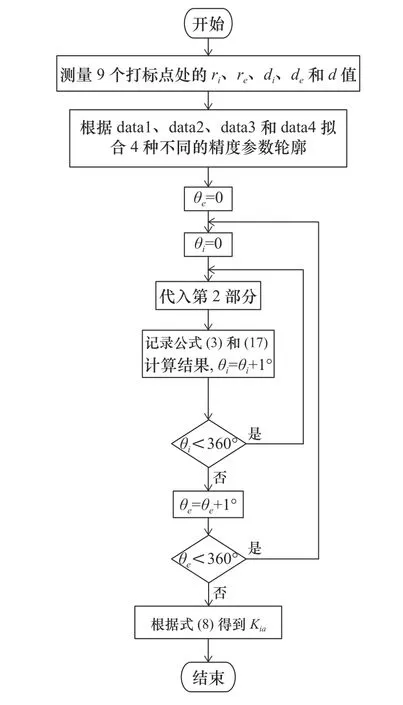

将内圈精度参数ri、di、d和外圈精度参数re、de检测的9个点用于拟合,每个参数可以得到4种不同的轮廓曲线。轮廓曲线方程代入第二部分,求解流程如图5所示。

图5 不同拟合轮廓的ACBB旋转精度计算流程

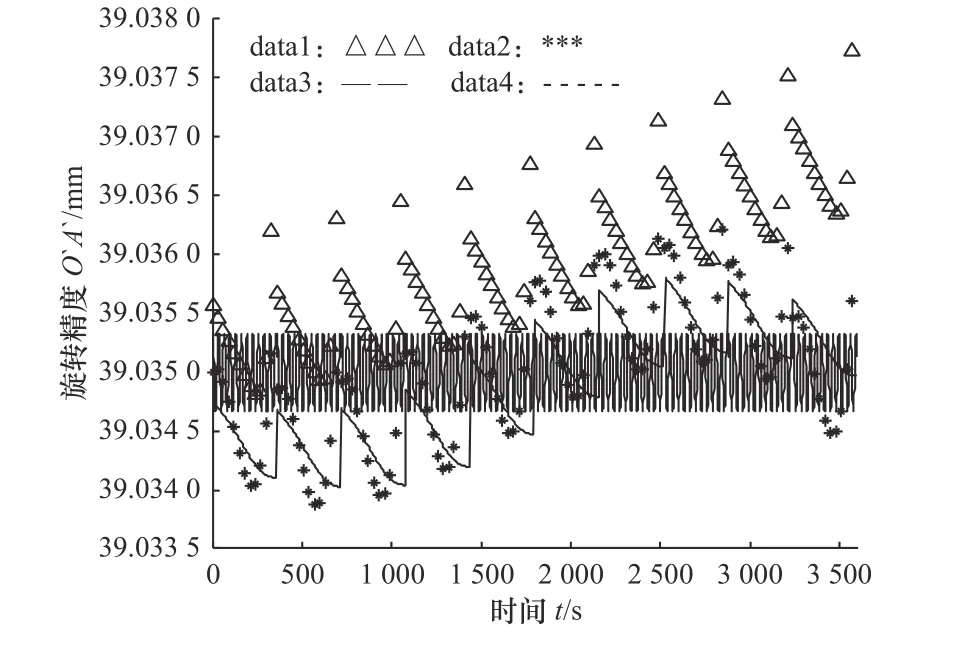

运用data1、data2、data3和data4拟合曲线得到的套圈轮廓计算得到的Kia分别为0.006 4 mm、0.003 2 mm、0.000 7 mm和0.001 8 mm,旋转精度变化趋势如图6所示

图6 不同拟合轮廓旋转精度变化趋势

与检测结果对比发现,data1变化明显偏大,data2略大且变化趋势与检测结果有差异,data3明显偏小,data4与检测结果最为接近。因此,采用data4得到的拟合轮廓与真实轮廓接近。

(2)沟曲率半径对ACBB旋转精度的影响

ri和re按data4的拟合轮廓,其余参数取9次检测的平均值,计算得到的Kia为2.84×10-14mm,说明沟曲率半径对旋转精度影响很小,非敏感因素。

(3)沟底直径对旋转精度的影响

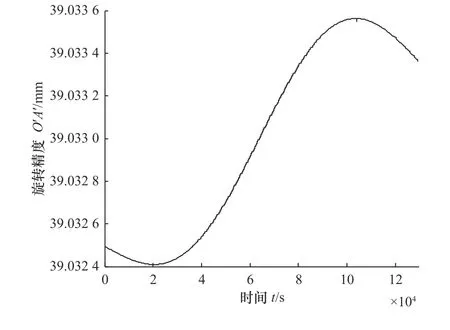

di和de按data4的拟合轮廓,其余参数取9次检测的平均值,计算得到的Kia为0.001 2 mm,旋转精度变化规律如图7所示。显然,di和de为敏感因素,其精度直接决定ACBB旋转精度。

图7 di和de与旋转精度关系

(4)内径对旋转精度的影响

内径d按data4的拟合轮廓,其余参数取9次检测的平均值,计算得到的Kia为0.000 7 mm,说明d会影响旋转精度。

5 结语

(1)通过对角接触球轴承工作状态下的几何关系分析,建立了套圈精度参数与成品轴承的解析模型,可以充分研究内径、沟曲率半径和沟底直径等因素对角接触球轴承旋转精度的综合影响。

(2)本文所采用的计算方法可以在仅检测套圈设计参数的条件下,得出成品旋转精度,避免因合套和拆套引起的精度丧失,有助于提高成品合格率。

(3)通过对内径、沟底直径与旋转精度关系的分析,结合套圈设计精度参数,为了保证ACBB具有良好的旋转精度,需严格控制内径变动量和壁厚差。