数控刀具补偿参数设定防错技术研究*

2023-02-24赵国强

赵国强

(山东科技职业学院机械工程系,山东 潍坊 261053)

伴随激烈的市场竞争和日益增长的客户个性化产品定制需求,制造业生产模式已由大批量生产转向多品种小批生产,数控设备被广泛应用以提高生产柔性。其中,在生产要素中,数控刀具属高价值的消耗类资源,常用的刀具补偿参数包括刀具长度、半径等,需要操作人员正确设定以保证安全生产和加工质量[1-2]。

在柔性生产中,按照工序集中原则来设计工艺过程,一个工序、一个零件加工往往需要数十甚至上百把刀具。同时,刀具损坏等原因也需频繁更换刀具,要求操作人员在机床调用刀具补偿参数前,将更换后刀具的长度、半径值输入机床的刀具补偿寄存器中。其中,在刀具补偿参数输入方式上,国外如巴鲁夫等公司推出基于射频识别(radio frequency identification,RFID)技术的刀具ID系统来 实现刀具补偿数据从对刀仪到机床的传递,可有效降低数据输入错误风险[3-4],但需要额外增加机床、刀柄配置等投入且使用条件要求严苛,从而制约该技术在生产现场的广泛应用。在国内制造企业中,大多采用人工方式将刀具补偿参数输入到数控机床中,一旦出现刀具补偿参数设定错误就会造成刀具损毁、机床碰撞等安全事故。因此,开发一种低成本、高效及可靠的刀具补偿参数人工设定防错方法是当前制造企业亟需解决的难题。

针对上述难题,结合西门子808D、828D和840D等数控系统在国内大量应用的现状[5-6],提出一种适用于西门子系统的刀具补偿参数人工设定程序防错方法,并开发刀具补偿参数设定防错的数控程序,以期在机床调用刀具补偿参数前,通过简单程序调用实现对刀具补偿人工设定错误的预警,实现自动防错的目的。

1 防错技术原理

防错,又称防呆法,由日本丰田公司提出。经过不断发展和完善,丰田公司搭建起高效、可靠的防错技术体系,为企业带来巨大的经济效益[7-8]。防错技术的实施贯穿于整个制造过程,对防止产品缺陷、提高制造质量起到重要作用。应用防错技术的目的是防止在生产中人为错误的发生、尽早发现错误并及时纠正,以简单方法、较低成本来提高产品质量。

在生产中,由于偶然等不可控因素,操作人员经常会出现刀具补偿参数人工设定出错的低级失误。基于此,提出一种防错技术:把防错法融入数控编程中,在程序中增加判断功能,提前识别刀具补偿人工设定错误,并对错误进行提醒、警示,从而实现自动防错。

2 刀具补偿参数设定防错功能开发

现场的防错措施通常是在机床面板上粘贴提示性的文字,但操作人员长时间后就会较少关注,缺少有效的控制手段。基于该现状,在西门子数控系统基础上进行刀具补偿参数设定防错技术的开发:在机床读入当前主轴刀具的补偿参数后、数控加工程序段运行前,在程序中增加刀具补偿参数设定防错功能,通过程序对当前主轴刀具补偿参数的人工设定值进行自动判断:若满足参数设定条件,正常执行加工程序;若不满足条件,直接跳转至报警提示程序段并终止加工,直至操作人员重新正确设定后方可启动程序来完成后续加工。

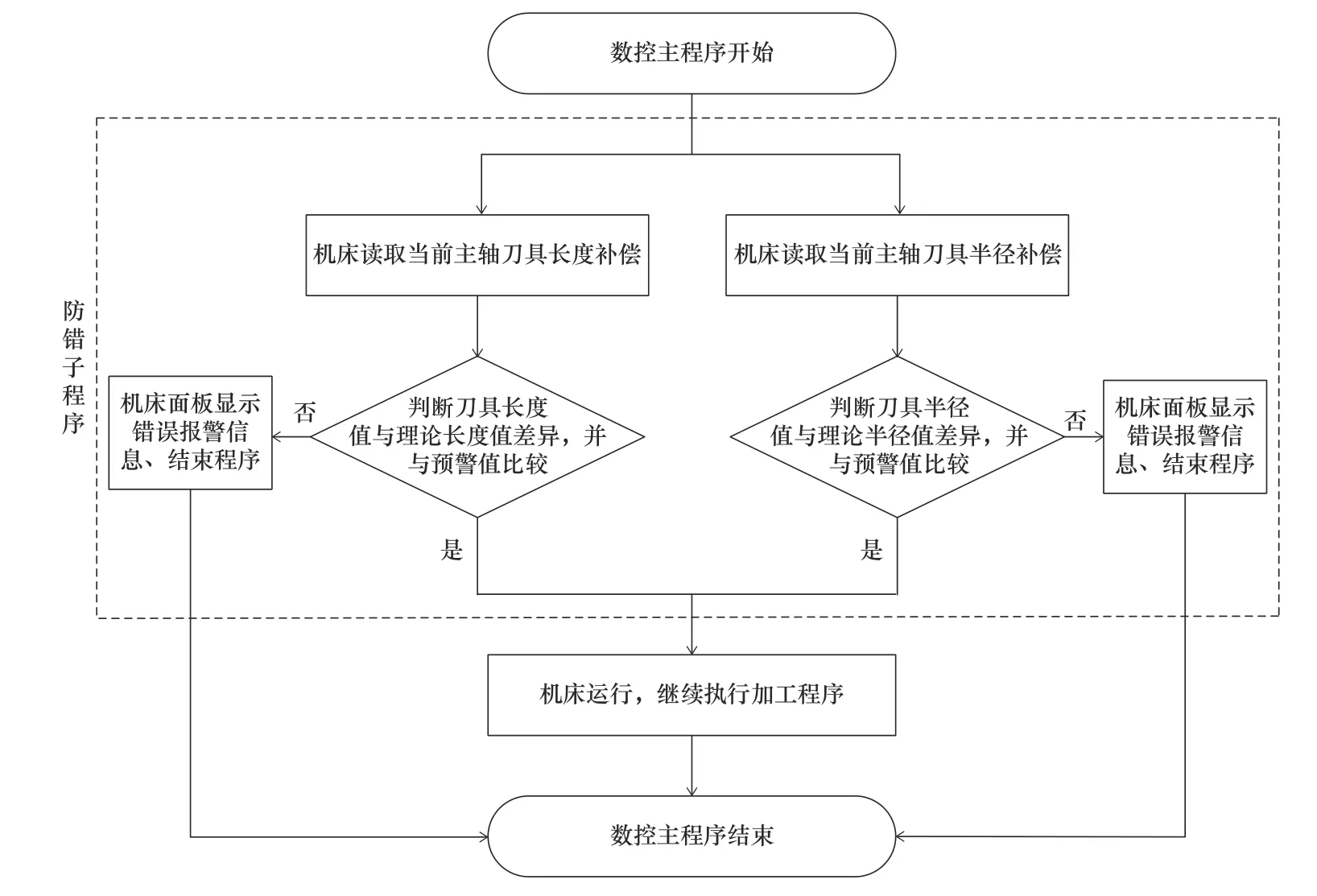

如图1所示,刀具补偿参数人工设定的防错主要通过在数控程序中增加对刀具补偿参数(长度、半径)自动读取、比较、错误报警等功能来实现。具体功能展开如下:

图1 数控刀具补偿参数设定防错功能模型图

(1)读取功能:在机床读入当前主轴的刀具补偿参数值后、数控加工运行前,通过程序自动读取西门子系统变量的方式来获得当前主轴刀具的长度、半径补偿值。

(2)比较功能:在生产准备阶段,编程人员需要考虑综合加工质量、效率和成本等因素,合理选取刀具并设定刀具长度理论值及长度差异预警值、刀具半径理论值及半径差异预警值。该功能的实现,主要通过对读取的当前主轴刀具的长度、半径值分别与该刀理论长度和半径值进行数学运算,然后将计算得到的差异值与预警值进行条件判断以评估当前主轴刀具长度、直径人工设定是否正确。

(3)错误报警:若刀具长度、半径差异值均处于预警范围内,机床正常执行加工程序;若刀具长度或半径差异值超出预警范围,机床停机报警,并在机床面板上显示刀具补偿参数人工设定错误的提示信息,引导操作人员重新正确设定以完成后续加工。

3 刀具补偿参数设定防错程序开发

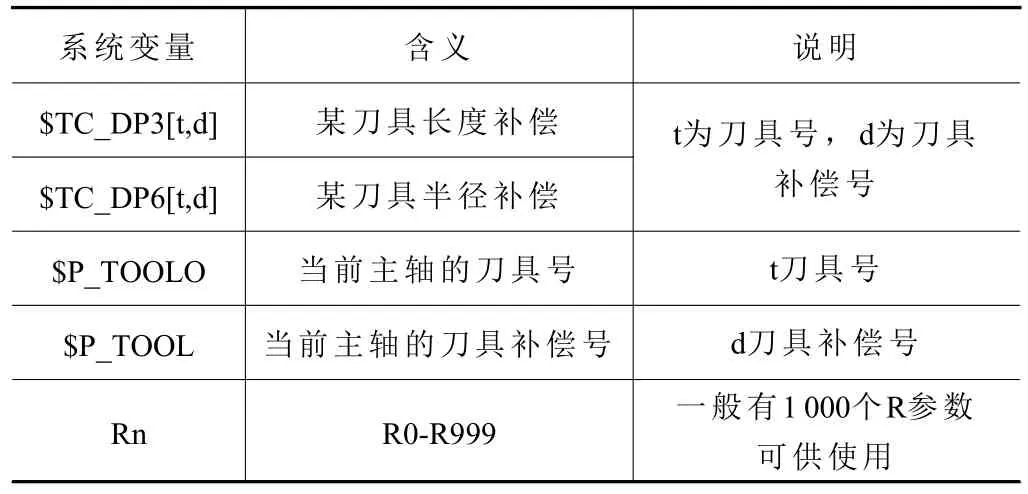

通过综合运用西门子系统的系统变量、逻辑运算、条件判断、程序跳转和报警提示等编程指令来完成刀具补偿参数设定防错程序的开发,可将其作为独立的子程序融入到数控程序中,具有较好的编程通用性。其中,图2为刀具补偿参数设定防错程序的开发流程。

图2 刀具补偿参数设定防错程序开发流程图

3.1 读取刀具补偿参数值

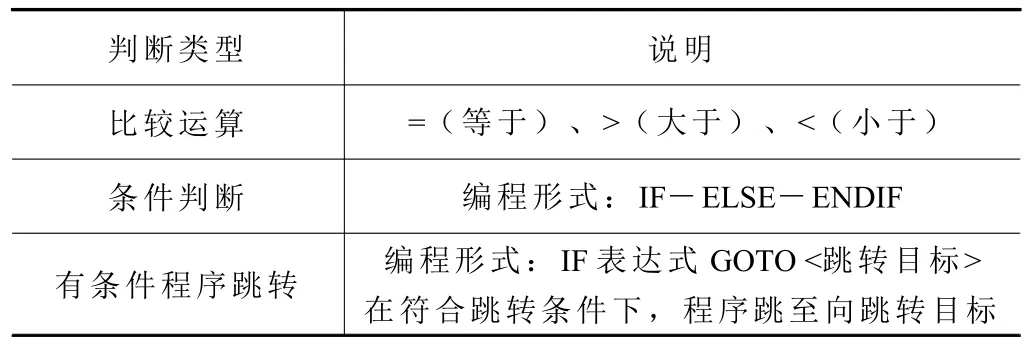

每把数控刀具加工前,机床会自动读取当前主轴的刀具长度、半径补偿值。其中,刀具的参数补偿值需人工事先输入机床的刀具补偿寄存器中,防错程序通过读取系统变量来获取上述刀补参数,使用的系统变量见表1[9]。

表1 系统变量

在刀具补偿参数设定防错程序中,当前主轴刀具的长度、半径补偿值编程表达式分别为:$TC_DP3[$P_TOOLNO,$P_TOOL]、$TC_DP6[$P_TOOLNO,$P_TOOL]。为便于数据计算和比较,采用R1=$TC_DP3[$P_TOOLNO,$P_TOOL]、R2=$TC_DP6[$P_TOOLNO,$P_TOOL]的编程方式,将当前主轴刀具的长度、半径补偿值分别赋于不同的R参数。

3.2 刀具补偿实际值与理论值差异比较

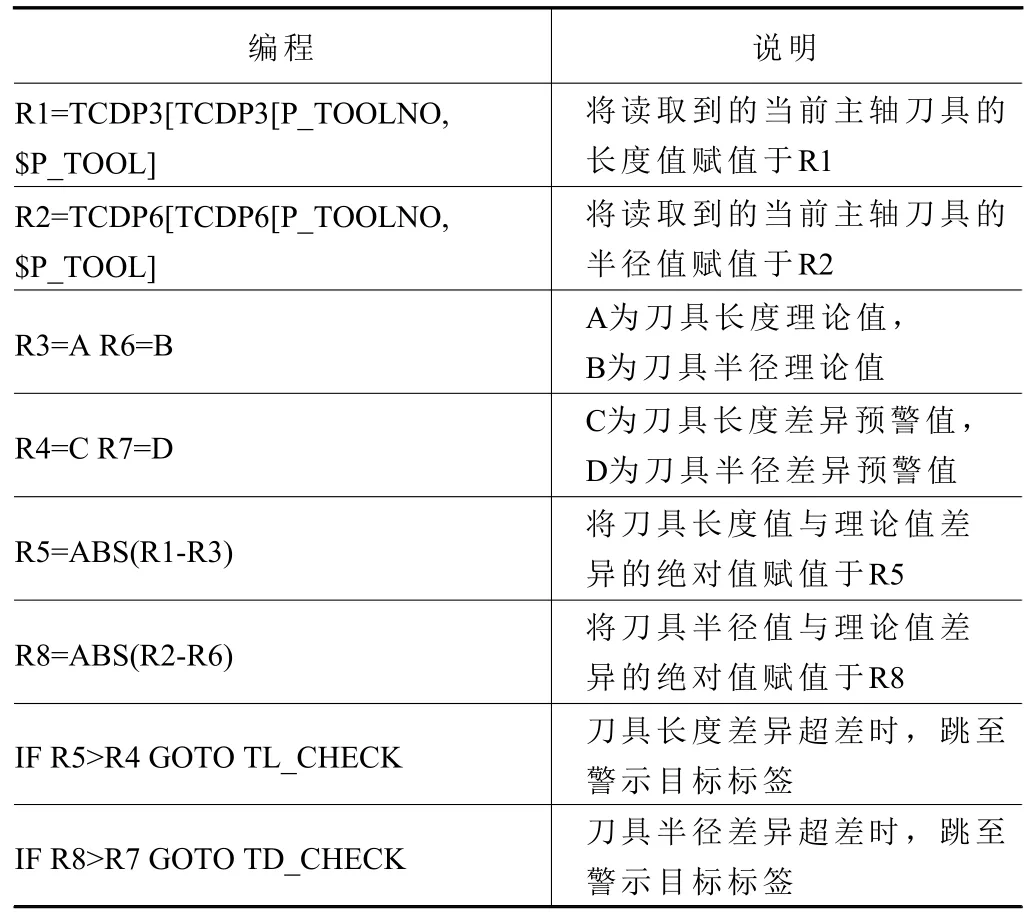

在读入当前主轴刀具的补偿参数后、加工程序段运行前,在防错程序中增加条件判断功能:将机床读取到的当前主轴刀具的长度值、半径值分别与该刀理论长度和理论半径值进行计算,通过限定条件来判断当前主轴刀具参数人工设定值是否满足要求。其中,常见条件判断类型见表2[10]。

表2 常见条件判断类型

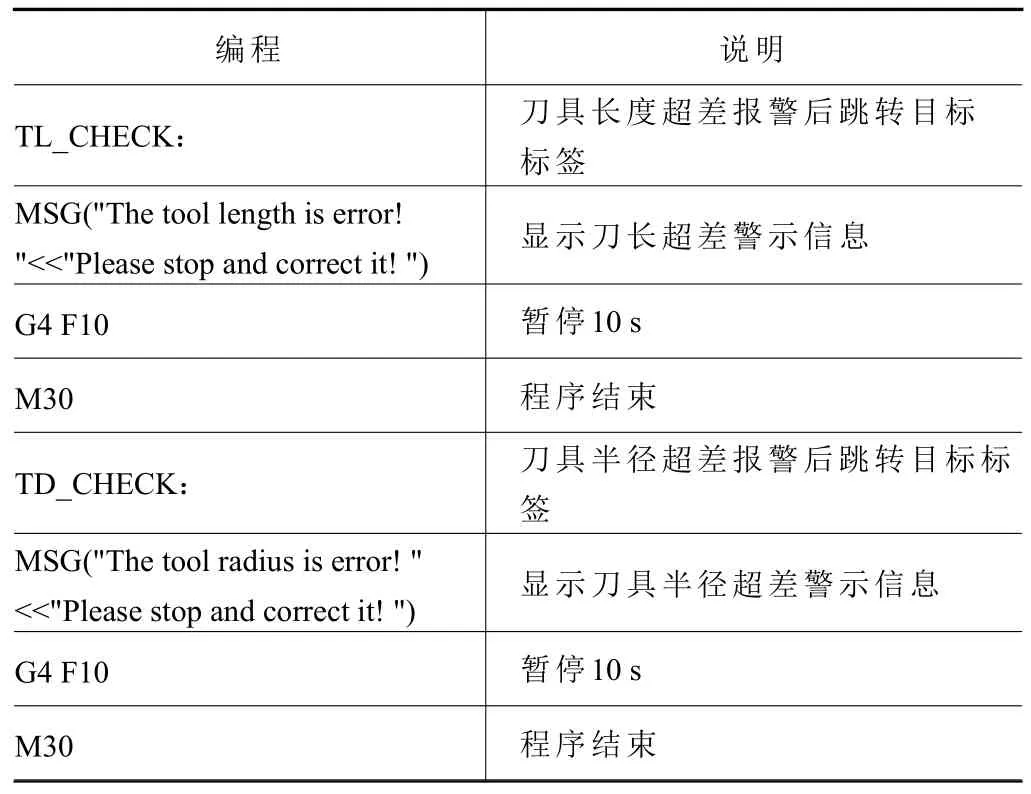

其中,刀具补偿实际值与理论值差异的条件判断编程见表3。

表3 编程及说明

在运行数控主程序后、刀具正式加工前,防错程序会快速计算并比较当前主轴刀具的长度、半径值是否满足限定条件,为下一步操作提供准确输入。

3.3 刀具补偿实际值超差报警

若人工设定的刀具长度或半径差异值大于预警值,会在机床面板上显示报警信息并终止加工程序;若人工设定的刀具长度、半径差异值均小于预警值,机床会继续执行加工程序。在刀具补偿设定防错程序中,通过在机床加工界面显示错误提示信息来引导操作人员重新正确设定刀具补偿值。其中,编程见表4。

表4 编程及说明

4 刀具补偿参数设定程序防错技术验证

刀具补偿参数设定防错程序开发完成后,在生产现场进行应用验证以评估其防错效果。

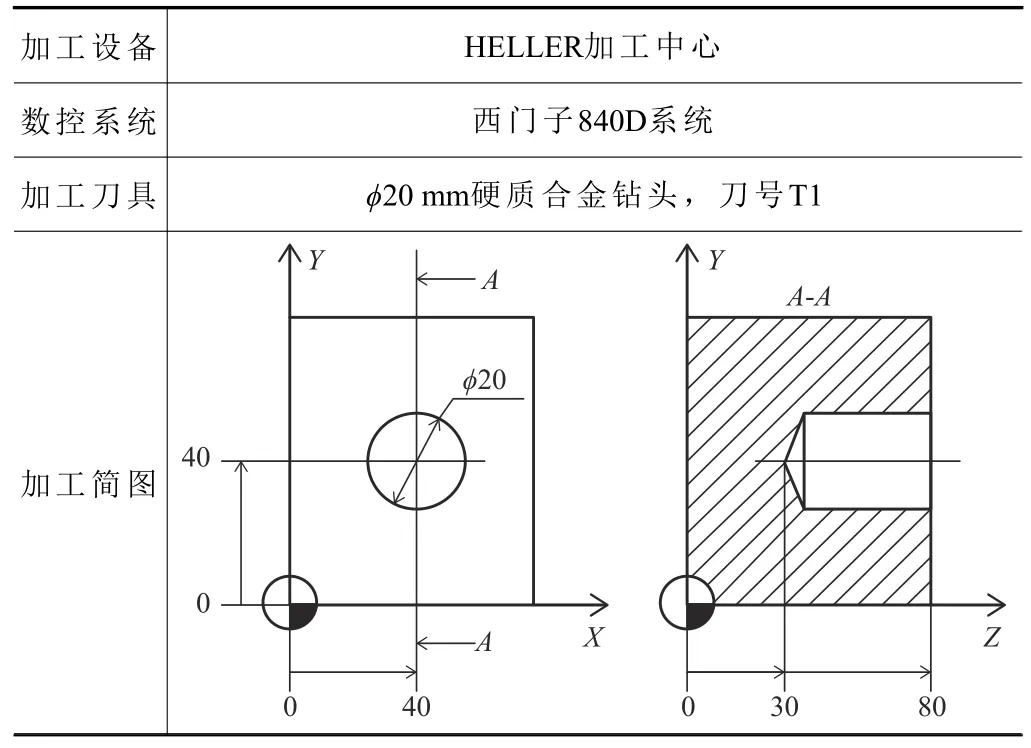

(1)加工内容:在长方体工件上加工一个直径20 mm的盲孔,工艺说明见表5。

表5 加工实例说明

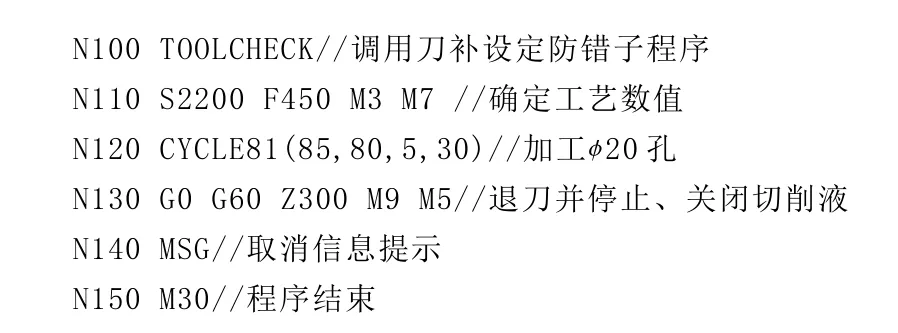

(2)数控程序开发:包括主程序和刀具补偿参数设定防错子程序。

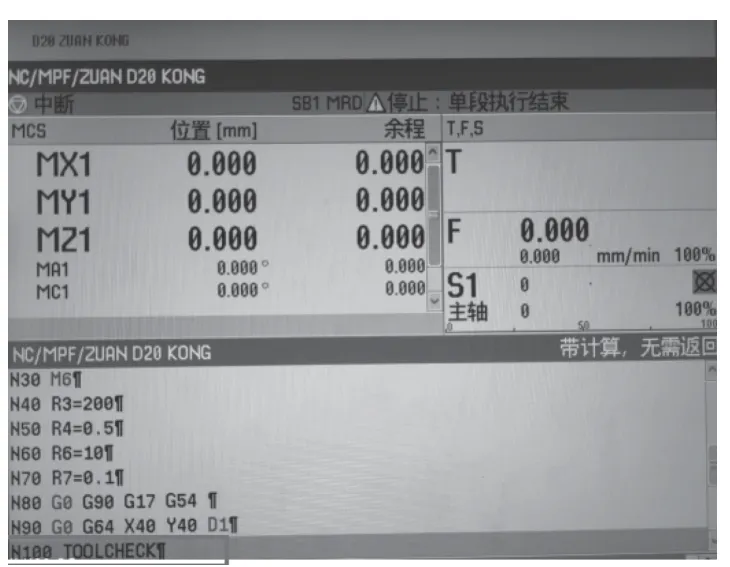

主程序代码如下:

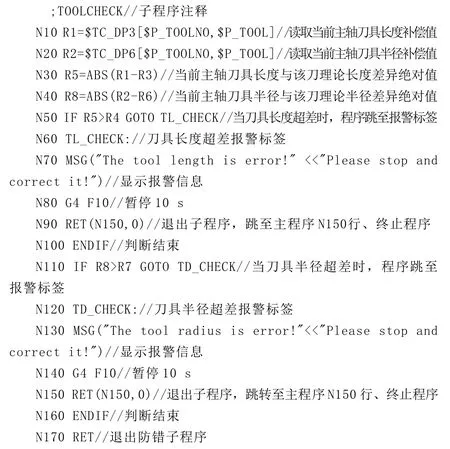

刀具补偿参数设定防错子程序代码如下:

(3)刀具补偿参数设置防错程序验证

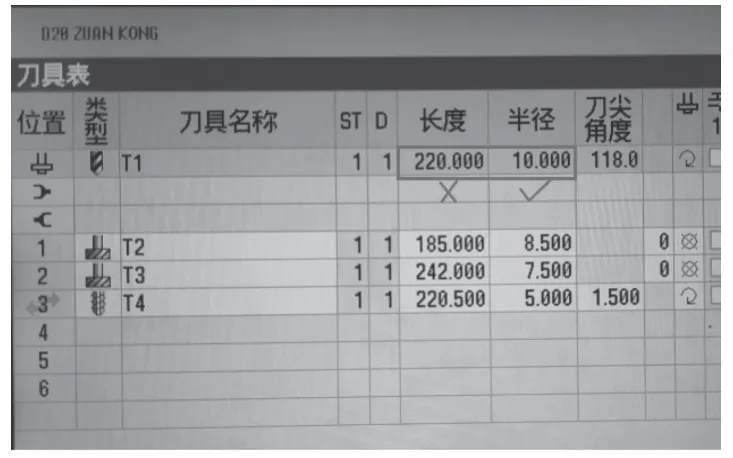

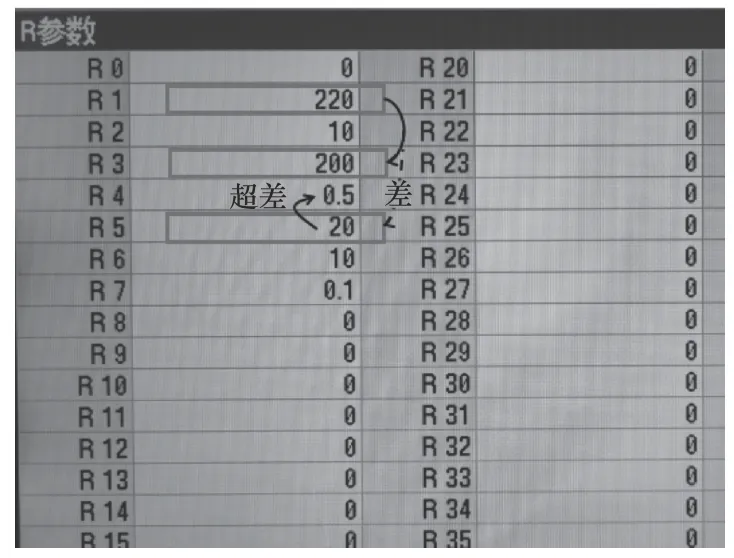

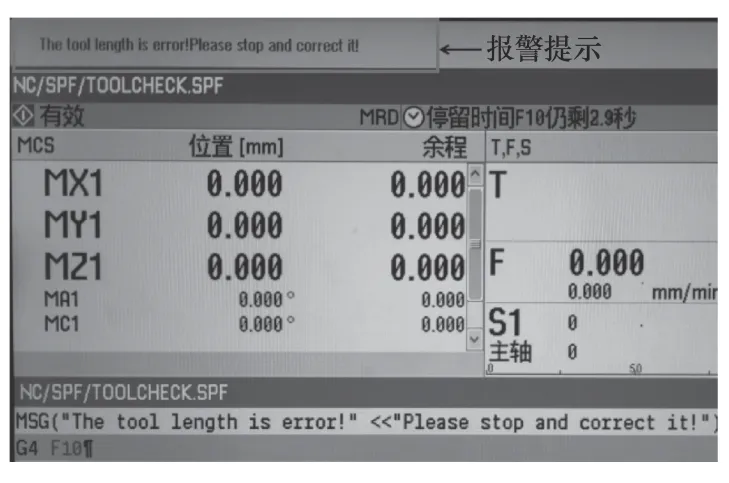

当钻孔主程序开始运行至N70行,进入刀具补偿参数设置防错子程序TOOLCHECK(图3):该子程序将判断当前主轴的刀具长度值、半径值是否符合条件要求:假设事先人工设定的刀具长度值为220 mm(图4),该值与主程序中设定的理论值(R3=200 mm)差为20 mm,超过设定的差异预警值(R4=0.5 mm)(图5),执行N70行并在机床面板上显示设定错误的报警信息,在暂停10 s后终止程序(图6);同理,若人工设定的刀具半径值与主程序中设定的理论值(R6)的差异值超过预警值(R7),执行N130行并在机床面板上显示设定错误的报警信息,在暂停10 s后终止程序。反之,若刀具长度、半径的人工设定均正确,程序自动执行N170行、退出防错子程序,并在主程序中向下执行加工程序,如图3~6所示。

图3 进入刀补设置防错子程序

图4 事先人工设定的刀具长度(错误)、刀具半径值(正确)

图5 防错程序计算分析得出刀具长度人工设定超差

图6 机床面板上显示刀具长度人工设定出错警示信息

在实际使用中,为简化程序,可将刀具长度补偿设定防错程序作为一个通用的子程序使用,独立存储于数控机床中:仅需在数控主程序中设定刀具长度理论值及差异预警值、刀具半径理论值及差异预警值,通过直接调用该防错子程序就能对刀具参数补偿的人工设定值进行自动判断,提前识别人工错误并报警。因此,该方法脱离具体的加工零件,具有较好的通用性。

5 结语

针对车间生产现场中经常发生的由于刀具补偿参数人工设定错误造成刀具损毁、机床碰撞等安全事故且无有效控制手段的难题,提出一种适用于西门子数控系统的刀具补偿参数设定程序防错技术,开发出通用的刀具补偿参数设定防错程序,通过直接调用防错程序实现对刀具补偿人工设定值的自动判断、超差提醒,具有方法简单、成本低及高效可靠的优点。

实践表明,在某生产车间导入并实施刀具补偿参数设定程序防错技术后,防错的有效率达到100%,实施效果显著。同时,开发的刀具补偿参数设定程序防错技术达到自动化、强制性的预期效果,在生产中具有较好的推广应用价值。