安徽某含碳铅锌矿选矿工艺试验

2023-02-24吴磊朱国庆杜淑华夏亮

吴磊 朱国庆 杜淑华 夏亮

(安徽省地质实验研究所)

人类对矿物资源的消耗逐年增加,而易选矿物资源不断开采利用,越来越多的复杂、贫细、大型多金属矿床需要被开采利用[1]。铅锌是重要的有色金属,随着工业的发展,对铅锌的需求量也越来越大。含碳铅锌矿是铅锌选矿的难点,一是含碳矿石要回收的矿物种类多,各类矿物相互交错;二是矿石中含碳高,可浮性各有差异,碳和有用矿物与脉石紧密连生;三是含碳铅锌多金属矿石多嵌布粒度细,矿物共生关系密切,结构复杂,最终造成碳的可浮性较好,随精矿产品上浮,影响精矿品位,同时碳吸附浮选药剂,干扰选矿作业的稳定,最终造成选别指标不理想,特别是当铅锌品位较低时,铅精矿品位和回收率一般难以达到生产要求。含碳铅锌矿的浮选主要解决碳质与铅矿物、铅矿物与锌矿物之间的分离问题[2]。为此,针对安徽某含碳铅锌矿进行选矿试验研究,以确定最佳的浮选工艺。

1 矿石性质

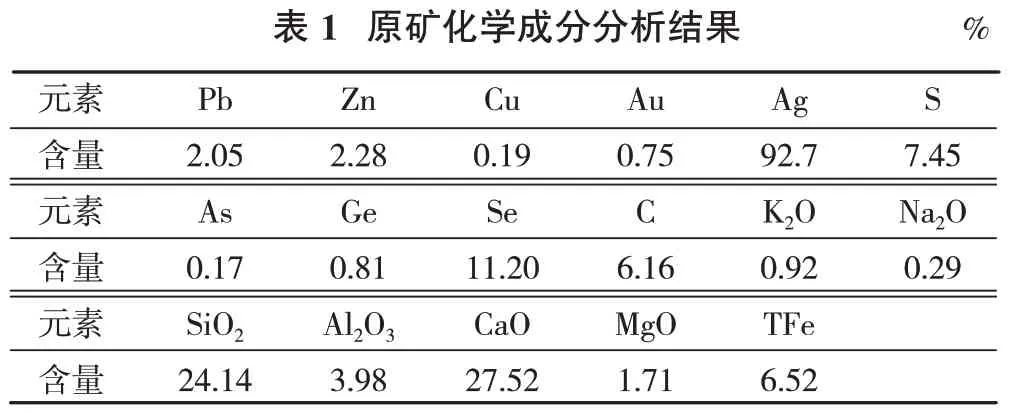

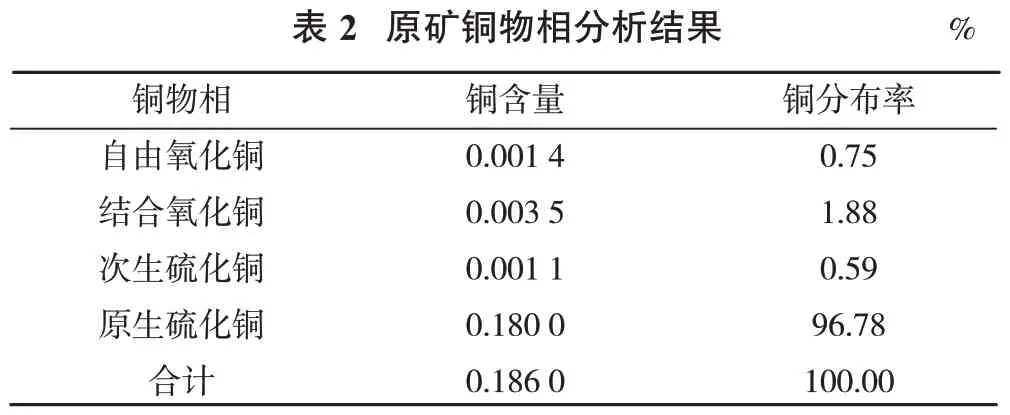

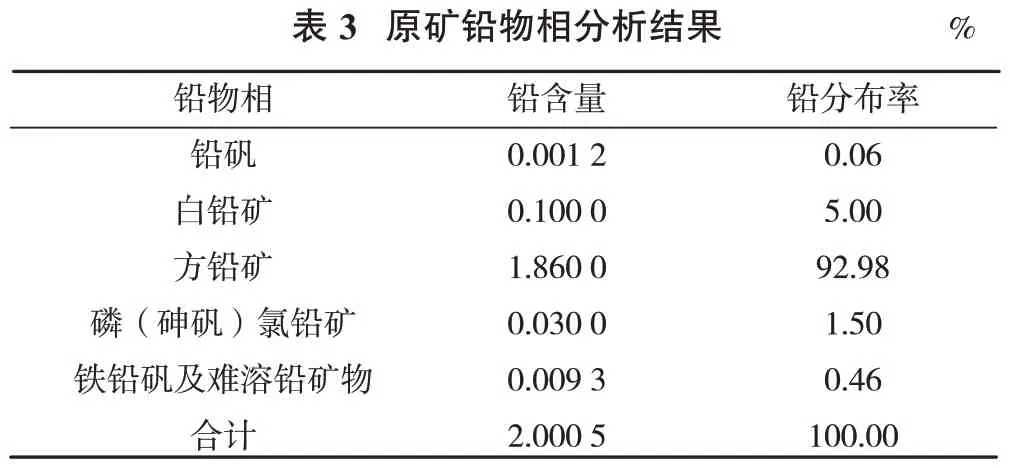

矿石中的金属矿物主要为黄铁矿、方铅矿、闪锌矿,少量的黄铜矿、黝铜矿、毒砂及微量的银金矿、自然银、白铁矿、碲银矿等,脉石主要为石英和方解石。矿石中含有一定量的碳质,碳质会大量吸附浮选药剂,对提高浮选指标带来一定的不利影响。原矿主要化学成分分析结果见表1,铜、铅、锌物相分析结果见表2~表4。

注:Au、Ag、Ge、Se含量单位为g/t。

由表1~表4 可知,矿石中的主要有用元素Pb、Zn、Ag,Au、S、Cu 达到了综合利用标准;矿石中的铅主要以方铅矿形式存在,其次为白铅矿,方铅矿中铅占有率达92.98%,白铅矿中铅占有率5.00%;矿石中锌主要以硫化锌形式存在,硫化锌中锌占有率达96.79%,矿石中铜主要以原生硫化铜形式存在,原生硫化铜中铜占有率达96.78%。

2 试验结果与讨论

2.1 试验方案选择

硫化铅锌矿也称复杂多金属硫化矿,铅锌多金属硫化矿的浮选主要有优先浮选、混合—优先浮选、部分混合浮选和等可浮选。多金属硫化矿矿石中的碳质含量对浮选指标有较大影响,处理含碳多金属硫化矿的方法主要有预先脱碳、抑制碳、碳和有用矿物一起浮出再分离,预先脱碳是处理该类矿石最为常用的方法[3]。该矿石铅矿物主要以方铅矿存在,锌矿物主要以硫化锌为主,铅锌矿物嵌布粒度变化大,粗细不均匀,两者在空间上紧密伴生,造成铅锌分离有一定困难。对复杂含碳铅锌矿矿石的浮选原则流程主要根据矿石性质制定,一是考虑碳的可浮性,二是考虑铅锌矿物的可浮性,三是考虑目的矿物和碳的可浮性差异[4]。

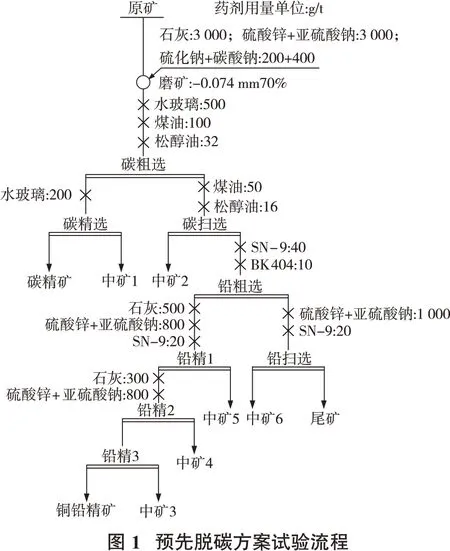

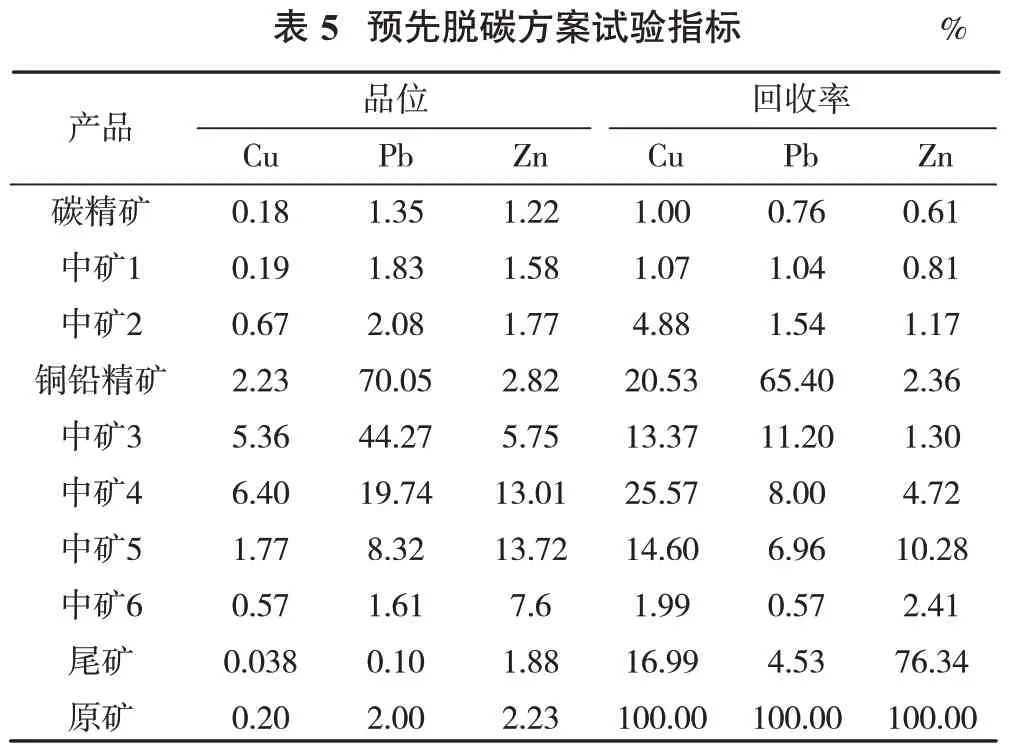

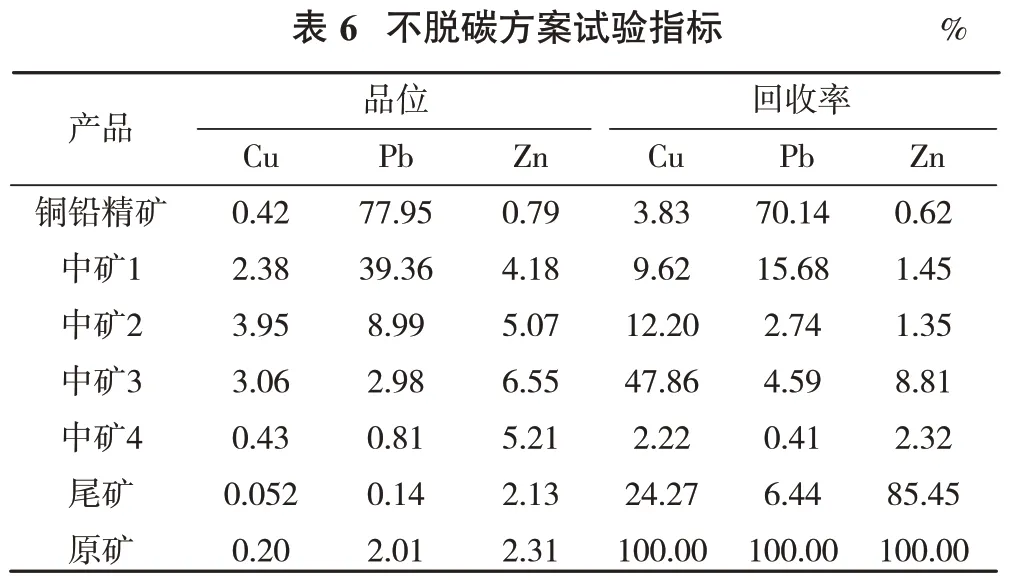

根据原矿性质,经探索试验,选矿工艺流程选择部分混合浮选流程,即先进行铜、铅混合浮选,尾矿依次选锌、硫。为考查碳质对浮选指标的影响,试验对预先脱碳与不脱碳方案进行对比试验。预先脱碳及不脱碳试验方案流程及药剂制度见图1、图2,试验结果见表5、表6。

由表5、表6可知,预先脱碳方案有利于降低尾矿中的铜、铅品位,不脱碳方案有利于提高铜铅精矿铅品位及提高铜铅粗选对锌的抑制效果,降低铜铅精矿中的锌含量;综合考虑,选择不脱碳方案。

2.2 条件试验

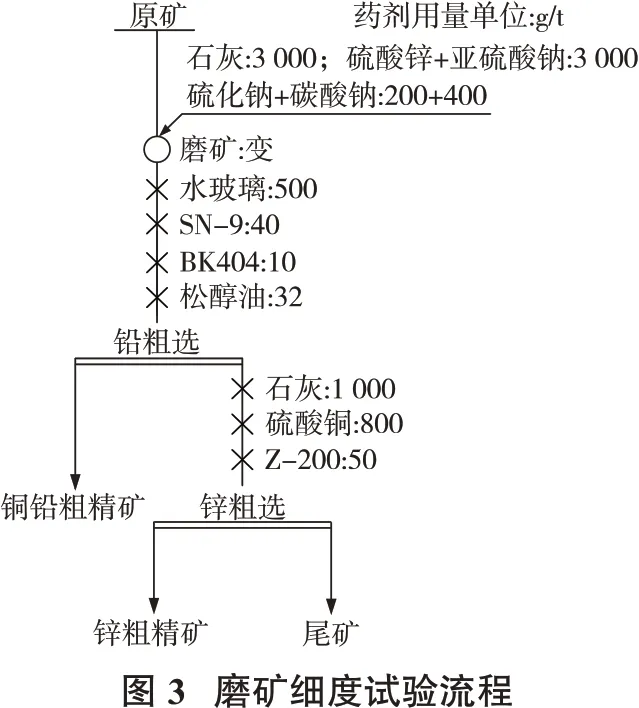

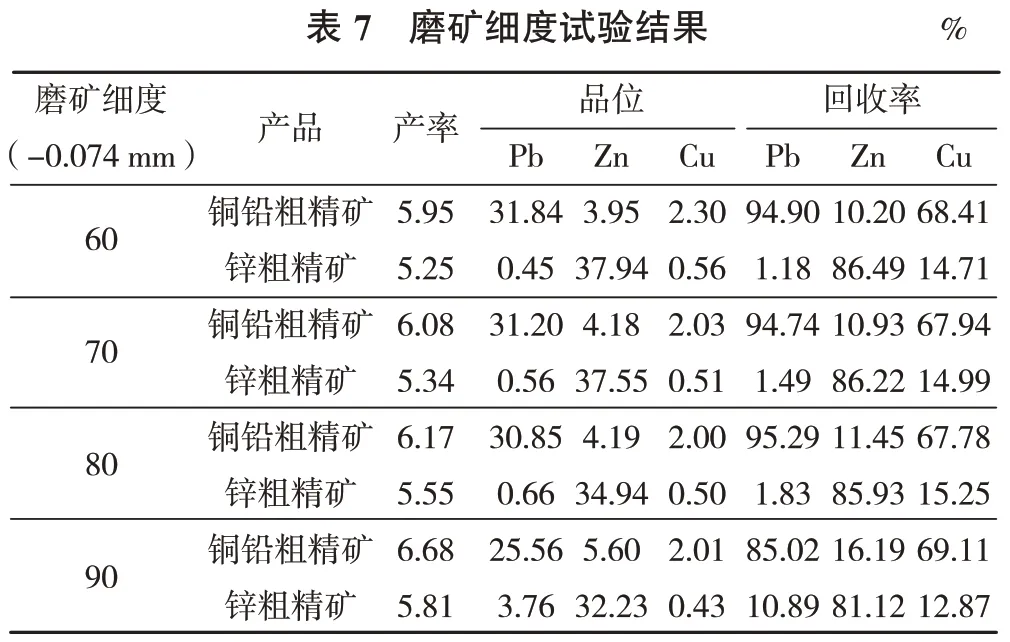

2.2.1 磨矿细度试验

矿石的磨矿细度是重要的选矿工艺参数,选择合适的磨矿细度有利于提高指标、节约磨矿成本[5]。磨矿细度试验流程及条件见图3,试验结果见表7。

由表7 可知,随着磨矿细度的增加,当磨矿细度为-0.074 mm60%~80%时,铜铅粗精矿中铜、铅、锌回收率变化较小;当磨矿细度达-0.074 mm90%时,受矿泥影响,铜铅粗精矿中铅回收率下降明显;综合考虑,选择磨矿细度为-0.074 mm60%。

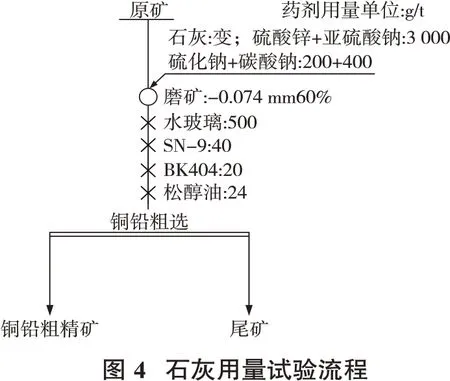

2.2.2 石灰用量试验

提高铅粗选的石灰用量有利于提高铜铅精矿质量,但石灰对铅具有一定的抑制作用,因此,选择适合的石灰用量有助于提高选矿指标。石灰用量试验流程见图4,试验结果见表8。

由表8 可知,随着石灰用量的增加,铅粗选回收率降低,硫粗选回收率降低,但变化幅度较小;当石灰用量达4 000 g/t时,铅粗选回收率下降较为明显;综合考虑,选择石灰用量2 000 g/t。

2.2.3 硫酸锌+亚硫酸钠用量试验

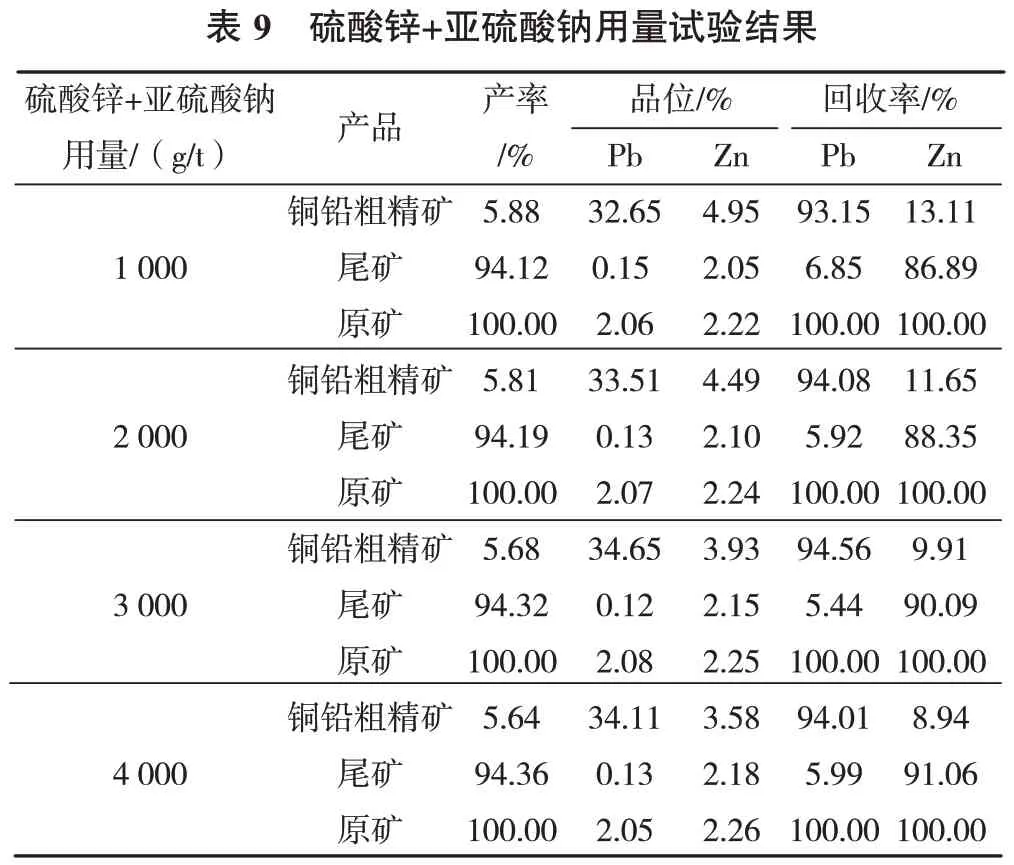

提高铜铅混合浮选时闪锌矿的抑制效果有利于提高浮选指标,试验选择硫酸锌+亚硫酸钠组合抑制剂闪锌矿,二者质量比1∶1。试验流程见图4,其他药剂条件不变进行抑制剂用量试验,结果见表9。

由表9可知,随着硫酸锌+亚硫酸钠用量的增加,铜铅粗精矿产率降低,铅粗选回收率先增后降,但幅度均较小,锌粗选上浮率降低;综合考虑,选择硫酸锌+亚硫酸钠用量3 000 g/t。

2.2.4 SN-9用量试验

选择适当的捕收剂用量有利于提高浮选指标。铅粗选固定捕收剂为SN-9+BK404,BK404 用量20 g/t,进行SN-9 用量试验,其他药剂条件不变,试验流程见图4,结果见表10。

由表10 可知,随着SN-9 用量的增加,铜铅粗精矿产量、铅粗选回收率、银粗选回收率均增加;当SN-9 用量达60 g/t后继续增大用量,回收率变化趋缓;综合考虑,选择SN-9用量60 g/t。

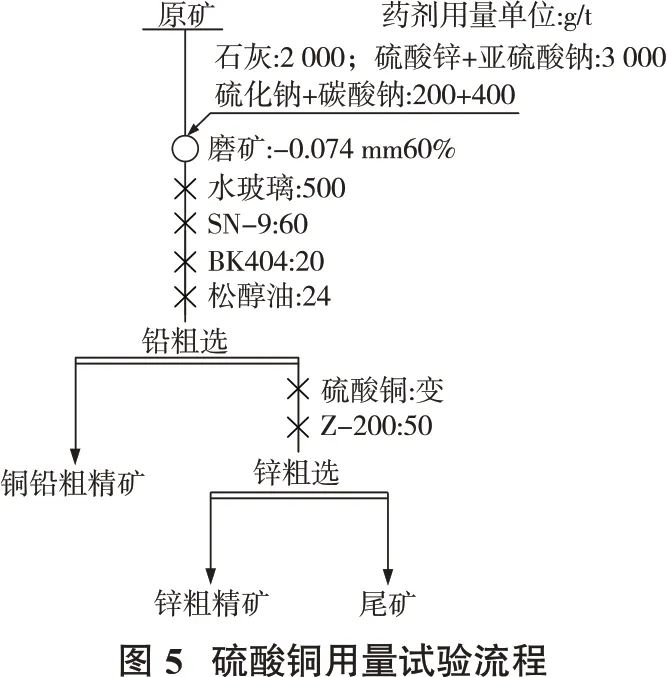

2.2.5 硫酸铜用量试验

选择适当的硫酸铜用量用于活化闪锌矿,有利于提高锌浮选指标。酸铜用量试验流程及其他药剂条件见图5,试验结果见表11。

由表11可知,随着硫酸铜用量的增加,锌粗精矿产率增加,锌粗精矿品位降低,但指标变化较小;综合考虑,选择硫酸铜用量600 g/t。

2.2.6 Z-200用量试验

Z-200 对被活化的闪锌矿捕收能力强,选择Z-200为捕收剂进行用量试验,试验流程见图5,其他药剂条件不变,试验结果见表12。

由表12 可知,随着Z-200 用量增加,锌粗精矿产率增加,锌粗精矿品位降低;当Z-200用量达40 g/t后继续增加用量,指标变化小;综合考虑,选择Z-200用量40 g/t。

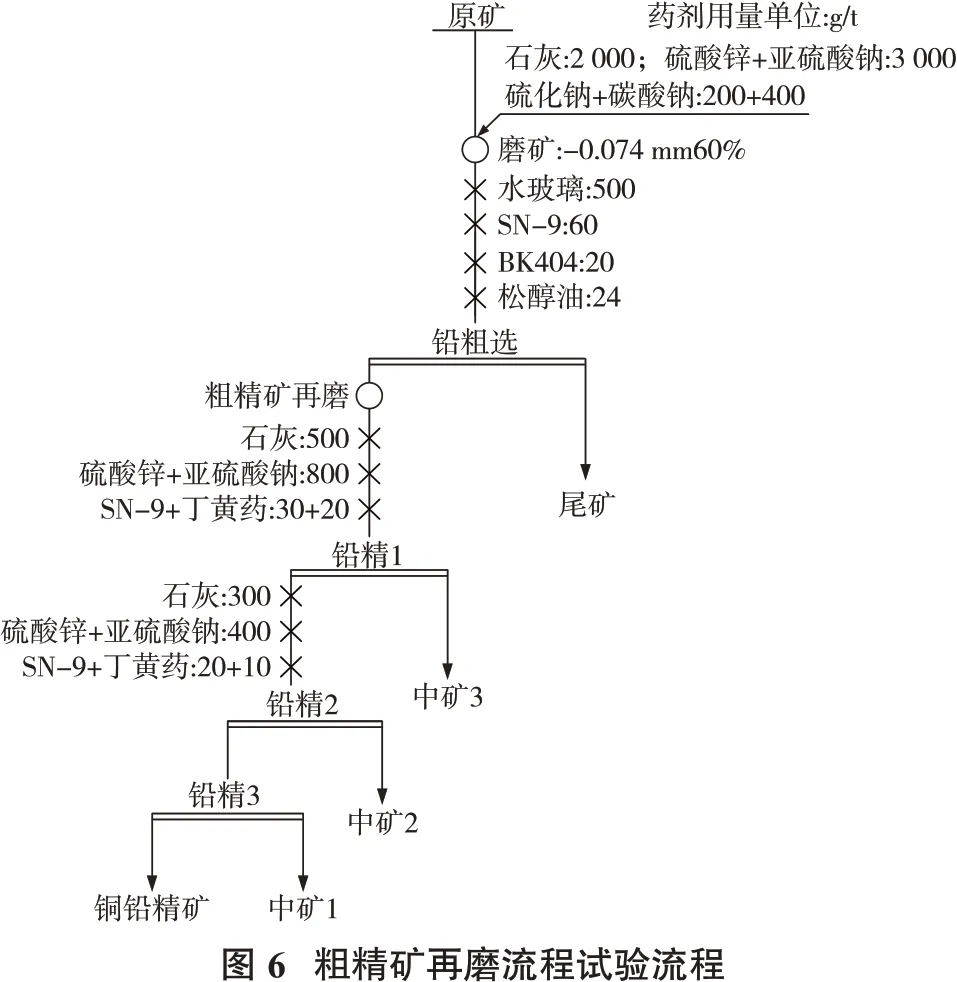

2.3 铜回收试验

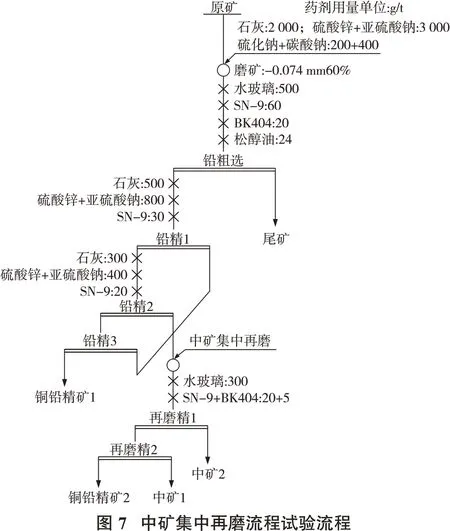

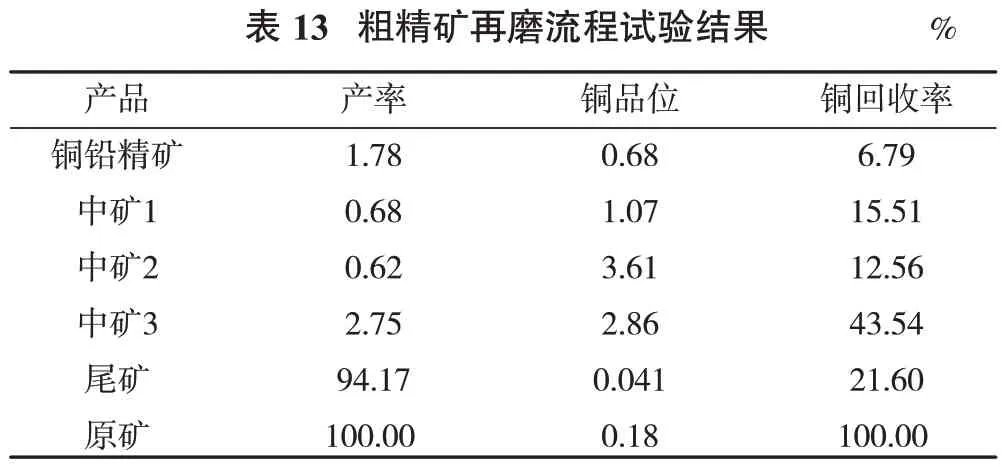

由方案选择试验可知,铜铅混合浮选上浮的铜矿物在精选时难以富集到精矿中。试验探索了粗精矿再磨流程(图6)和中矿集中再磨流程(图7),试验结果见表13、表14。

由表13、表14 可知,该矿铜的回收利用较为困难,提高磨矿细度和使用捕收能力强的丁黄药均难以有效改善铜浮选指标。根据矿石镜下鉴定结果分析,铜的赋存矿物主要为黄铜矿,而黄铜矿多以微细粒状与闪锌矿呈固溶体分离结构,造成黄铜矿难以单体解离,从而影响铜的回收利用。该矿中伴生铜的综合利用在技术上存在一定困难,开路、闭路试验中不考虑对铜的回收,试验方案变更为铅锌优先浮选。

2.4 闭路流程试验

在条件试验及开路试验的基础上进行闭路试验。对部分浮选药剂进行适当调整,减少中矿循环对浮选指标的影响。闭路试验流程见图8,试验结果见表15。

由表15 可知,采用铅锌优先浮选可获得铅品位55.35%、回收率94.76%的铅精矿,锌品位55.46%、回收率91.98% 的锌精矿,硫品位43.55%、回收率70.90%的硫精矿。

3 结论

(1)安徽某含碳铜铅锌矿石中金属矿物主要为黄铁矿、方铅矿、闪锌矿,少量的黄铜矿、黝铜矿、毒砂及微量的银金矿、自然银、白铁矿、碲银矿等;脉石主要为石英和方解石;矿石中含有一定量的碳质,属难选矿。

(2)预先脱碳方案有利于降低尾矿中的铜、铅品位;不脱碳方案有利于提高铜铅精矿铅品位及铜铅粗选对锌的抑制效果,降低铜铅精矿中的锌含量,最终选择不脱碳方案。

(3)矿石中铜的赋存矿物主要为黄铜矿,而黄铜矿多以微细粒状与闪锌矿呈固溶体分离结构,造成黄铜矿难以单体解离,试验通过提高磨矿细度和使用捕收能力强的丁黄药均难以有效改善铜浮选指标,该矿中铜的综合利用在技术上存在一定困难。

注:Au、Ag含量单位为g/t。

(4)试验采用铅锌优先浮选流程,最终获得了品位55.35%、回收率94.76%的铅精矿,品位55.46%、回收率91.98%的锌精矿,品位43.55%、回收率70.90%的硫精矿。