多晶硅生产中尾气分置回收及应用

2023-02-23袁川江周万礼

袁川江,周万礼,乔 云

(1.云南通威高纯晶硅有限公司, 云南 保山 678000;2.云南能投化工有限责任公司,云南 昆明 650000)

光伏用多晶硅材料要求含Si>99.9999 %(6个N)以上,电子级多晶硅达到99.9999999%(9个N)以上。因其具有高纯度的特点,在整个生产过程中,对产品质量的控制要求很高。目前,生产多晶硅主要采用改良西门子法,因其转化效率一般为13%左右,大量的尾气需要回收利用,才能获得较好的经济效益与环境效益。

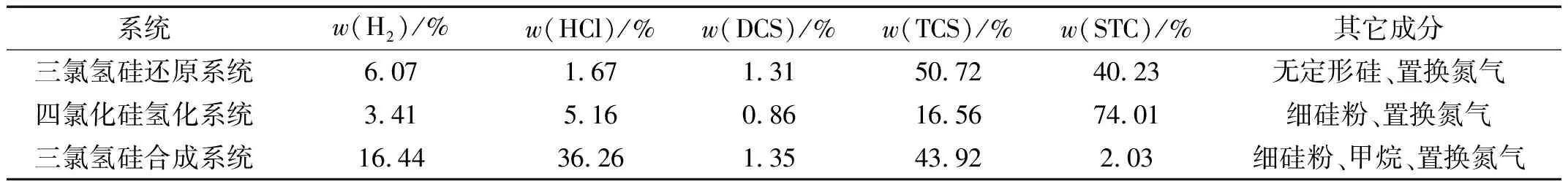

多晶硅生产的尾气主要有还原尾气、氢化尾气和三氯氢硅合成尾气,尾气中的主要成分包括三氯氢硅(TCS)、二氯二氢硅(DCS)、四氯化硅(STS)、氢气、氯化氢等气体。各工序带来的尾气成分基本相似,但所含微量杂质不尽相同。其中还原炉内的尾气除了带有部分无定型硅之外相对较干净,氢化炉由于使用了热场材料,尾气成分总C含量增加,合成尾气则含有较高的硼(B)、磷(P)杂质和细颗粒硅粉杂质。如何有效的将这些尾气成分进行分离、提纯和回收,是决定多晶硅产品质量和生产成本的关键因素。典型的多晶硅生产尾气组分如表1所示[1、2]。

表1 多晶硅生产典型的尾气组分

1 多晶硅生产分置尾气干法回收

尾气回收装置的主要目的是将氯硅烷、HCl和氢气进行分离回收,实现资源化利用。一般包括五个单元,分别为尾气粗分离单元、气体输送单元、HCl吸收单元、HCl解析单元、H2净化单元。主要工艺为:尾气进入回收单元,经过四级冷却,将大部分氯硅烷冷凝,不凝气体进行加热并送入压缩机,压缩气体经过冷却后送入HCl吸收塔。富余的氯硅烷被加热送入到HCl精馏塔中,在此处HCl从氯硅烷中分离出来,送入TCS合成工序循环使用。从HCl吸收塔出来的气体被送到碳吸附塔,将剩余污染物通过吸附除去,得到纯净的H2,再循环用于工艺中。若尾气回收未达到预期处理效果,杂质可能在循环H2中不断积累,最终影响多晶硅产品质量。本文主要针对分置尾气回收装置对循环H2质量影响情况进行分析研究。

1.1 分置尾气回收工艺

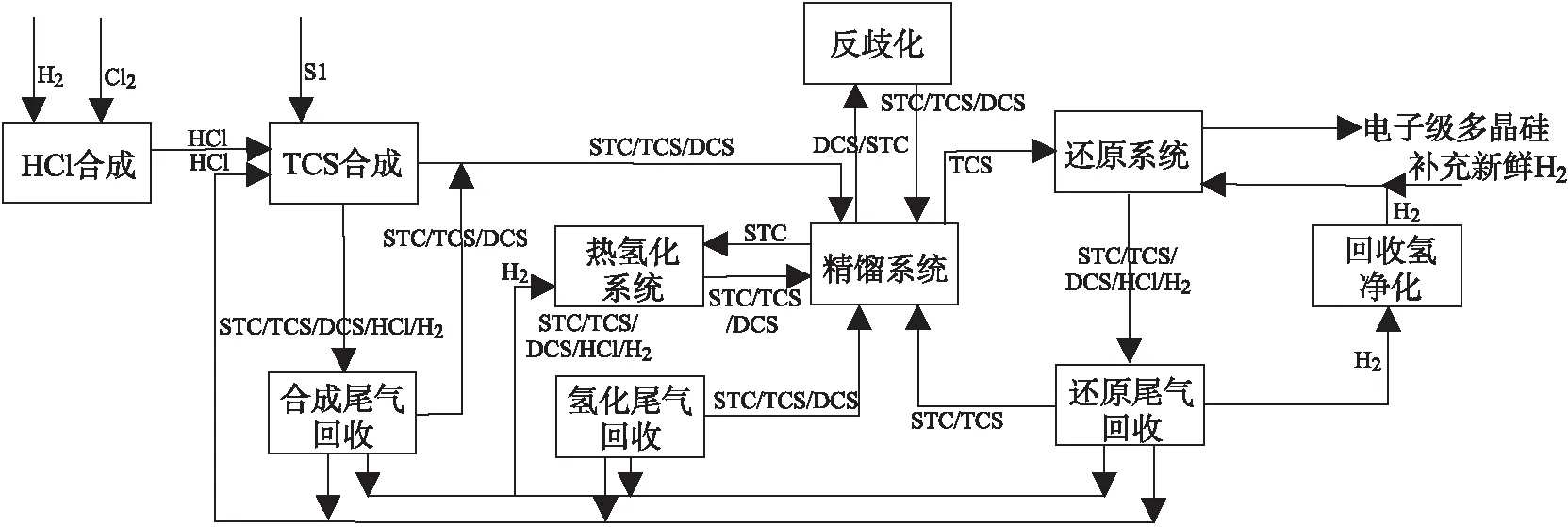

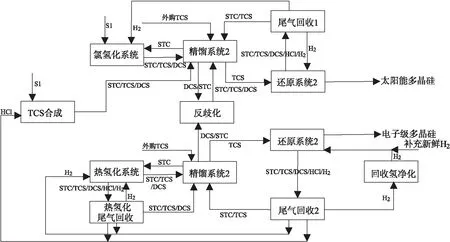

根据尾气来源不同,将尾气回收工序分置3个系统,分别处理来自还原炉、热氢化炉和TCS合成炉的尾气,其中分离出来的氯硅烷返回精馏系统进行分离提纯,分离出的HCl返回TCS合成单元使用,合成尾气、氢化尾气分离出的H2进入氢化使用,还原分离出的H2进入还原工序使用,相互不混合。根据分析检测情况,如果合成尾气分离出的HCl产品杂质含量较高,则对HCl进行吸收,变为盐酸移除系统,不再循环使用。多晶硅生产尾气分置回收工艺流程简图如图1所示。

图1 多晶硅生产尾气分置回收工艺流程简图

1.2 分置尾气回收对产品质量的影响

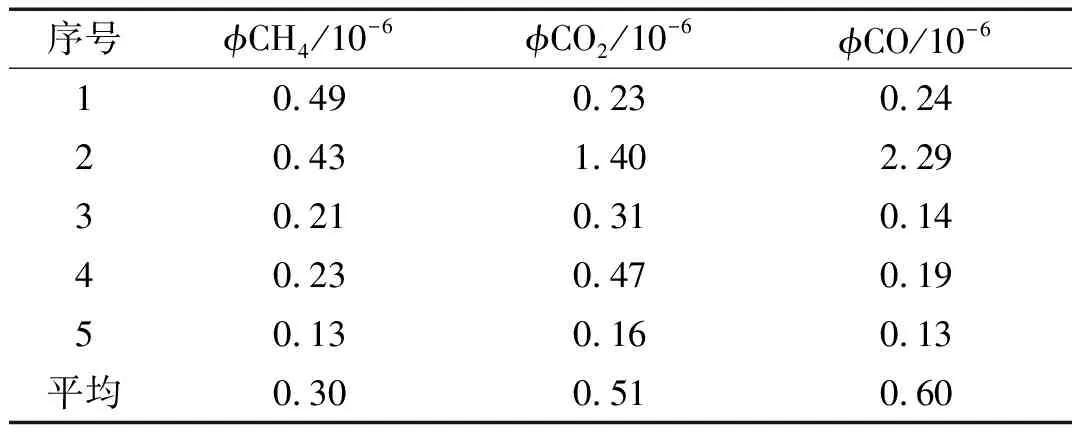

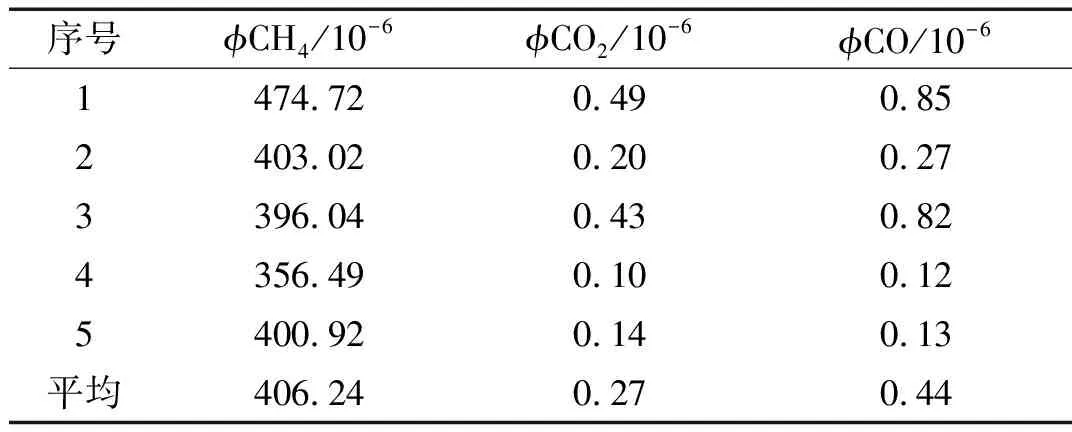

根据生产实践,收集了同一段时期还原尾气和氢化尾气回收H2质量如下表2、表3所示。

表2 还原尾气回收氢产品质量统计表

表3 氢化尾气回收氢产品质量统计表

对比表1、表2可知,在尾气干法回收工艺流程一致的情况下,同一段时期内,经过还原尾气回收系统处理后的H2中CH4、CO2、CO体积百分数平均值分别为 0.51×10-6、0.30×10-6和 0.60×10-6,而氢化尾气回收系统处理后的对应值为 0.27×10-6、406.24×10-6和 0.44×10-6,还原尾气回收系统回收H2中CH4含量明显低于氢化尾气回收系统,而CO2、CO则氢化系统优于还原系统。主要原因为热氢化系统使用了大量的石墨或碳纤维材料,其中碳与H2发生化学反应生成CH4。在分置尾气处理系统中,可将氢化尾气回收的H2用于热氢化处理,还原的尾气回收H2用于还原反应,当氢化系统回收氢CH4含量过高时进行排放,这样可以有效保障多晶硅产品质量。热氢化系统是密闭系统,除了造成CH4含量增加之外,不会造成其它杂质的增加。

1.3 分置尾气回收用于电子级多晶硅生产

随着多晶硅生产技术的发展,STC冷氢化和DCS反歧化技术已经成为多晶硅生产的标配,导致TCS合成系统已经成为多晶硅生产中补充氯资源和处理氯资源的组成部分,其产能规模逐渐缩小。目前已不再独立设立合成尾气处理系统,而是并入还原尾气处理系统进行处理,STC氢化系统自带循环H2系统,尾气干法回收仅剩下还原系统,但对于生产低成本电子级多晶硅仍具有重要意义。

高品质电子级多晶硅的制备要求供应化学气相沉积还原工序的精TCS、H2中的杂质含量需在痕量级,这是由于主要的受主、施主杂质元素B、P直接影响多晶硅的半导体性能[3]。然而,依靠多级精馏提纯保障精TCS中杂质达到痕量10-9级水平,在技术上存在极大挑战。因为电子级多晶硅市场容量有限,建立独立生产系统来生产电子级多晶硅成本上不具优势。因此可以借助分置尾气回收系统,在同一套生产装置上建立太阳能级多晶硅生产系统和电子级多晶硅生产系统,不仅可以提高产品质量,还能大幅降低生产成本。 电子级多晶硅生产尾气分置回收工艺流程图如图2所示。

图2 电子级多晶硅生产尾气分置回收工艺流程图

太阳能多晶硅生产尾气回收系统接收来自生产太阳能级多晶硅的还原尾气,其主要进料来自于氯氢化系统。电子级多晶硅生产的尾气回收系统接收来自生产电子级级多晶硅的还原尾气,其主要进料来自于热氢化系统。其中太阳能多晶硅生产尾气回收系统产生的H2用于太阳能多晶硅还原生产,热氢化尾气回收系统产生的H2用于热氢化,电子级多晶硅生产的尾气回收系统回收的H2用于电子级多晶硅生产,同时外界补充电解水制备H2用于电子级多晶硅生产,系统多余物料由高品质系统流向低品质系统。

该方法充分利用了热氢化回收H2不引入B、P等杂质,同时直接接入还原系统的回收H2采用特殊如活性炭、分子筛、金属合金催化剂处理、树脂吸附等手段,进一步提升进入还原系统的回收H2产品质量,以保障电子级多晶硅产品质量[4]。

3 结论

多晶硅生产中对合成、氢化和还原尾气进行分置处理,其中还原尾气回收氢CH4含量更低,具有质量优势。随着冷氢化技术的发展,可将多晶硅生产系统对应分割为太阳能多晶硅生产系统和电子级多晶硅生产系统,对应建立尾气回收系统,利用热氢化系统不会造成B、P杂质增加,还原尾气系统采用更加先进的回收氢净化除杂措施,进一步对C、B、P杂质进行去除,能够保障电子级多晶硅产品质量,同时降低生产成本。