不同温度下CO2对管线钢母材/焊缝腐蚀行为研究

2023-02-23夏星帆

夏星帆,高 飞,赵 匡,熊 坤,李 钰,龙 华,田 宇,肖 柯

(1.中国石油大学(华东) 石油工业训练中心,山东 青岛 266580; 2.青岛黄海学院,山东 青岛 266580; 3.青海油田采油一厂,青海 海西 817000)

根据NACE报告[1],2016年,全球腐蚀成本约为2.5万亿美元,其中在石油领域,腐蚀造成的资源浪费和成本非常高。与其他耐蚀高合金钢相比,由于更高的可用性和较低的成本,碳钢广泛使用于油气生产作业以及CO2运输、捕获和存储系统,但是碳钢在CO2环境中的耐蚀性相对较低,如果腐蚀没有得到适当的控制,则会由于腐蚀失效而造成巨大的经济影响和环境破坏,尤其是在焊缝位置,更容易导致腐蚀穿孔问题,引起原油泄漏等,严重影响环境和人员财产安全。

CO2腐蚀机制由化学和电化学过程组成,在石油生产系统运行的温度下,当有水存在时,金属发生CO2腐蚀,而干CO2没有腐蚀性。CO2腐蚀的特征是铁的阳极溶解和氢离子、水或碳酸[2]的还原。多种因素如温度、时间、pH、分压、阳离子、流速等都会影响CO2腐蚀速率[3]。pH是影响CO2腐蚀的重要因素之一,Burkle D等[4]评价了pH对保护层形成的影响,高pH导致Fe3O4的形成低于FeCO3。Nazari M H等[5]研究了温度和pH对碳酸铁膜组成和形貌的影响。随着pH的升高,超过阈值温度,层厚增加,而密度不变。CO2的分压对原油/盐水体系中CO2的溶解度和pH有影响,腐蚀速率随着分压的增加而波动,并稳定在10~16 MPa的范围内[6]。

在上述研究条件中,温度是影响CO2腐蚀的关键因素,尤其是在输送管道焊缝位置,由于存在焊接本质缺陷,甚至有可能引起焊缝的氢脆问题。因此,本文着重针对不同温度影响下管道母材和焊缝的腐蚀行为,确定影响CO2环境下的关键温度,为含CO2原油管输工艺优化提供参考。

1 实验设置

现场选取含CO2原油输送管道,在母材和焊缝位置采用线切割选取试样,除掉表面腐蚀产物后分析基体主要成分,如表1所示。

表1 母材与焊缝的元素含量分析Tab.1 Analysis of element content of base metal and weld

基于高温高压反应釜开展腐蚀实验和电化学实验,实验溶液采用3 wt.% NaHCO3溶液作为CO2缓冲溶液模拟原油输送环境,设置实验温度为10~60 ℃,流速为1.0 m/s,注入CO2控制其分压为1.0 MPa[7]。

分别开展管道母材和焊缝的腐蚀实验,实验时间为7 d,每组试样为3个试片。对试样进行抛光处理后进行腐蚀实验,清洗除掉腐蚀后表面存在的腐蚀产物,再计算失重和不同条件下母材和焊缝的全面腐蚀速率,见公式(1)所示;采用Zeiss体式显微镜观察试样表面腐蚀特征,确定最大蚀坑深度。

式中:v为全面腐蚀速率(mm/a);ΔG为实验前后金属试片质量差(g);S为试片表面积(cm2);t为腐蚀实验时间(h);ρ为试片钢材质密度(g/cm3);C为换算系数,其值为87 600。

管道母材和焊缝开展腐蚀实验7 d后取出作为工作电极,用于电化学实验测试,包括开路电位、极化曲线(强极化区扫描)和电化学阻抗测试,并进行拟合后获得相关参数,从而确定不同温度条件下母材和焊缝的腐蚀动力学过程。在进行电化学实验时,需要对系统的稳定状态进行判断,当开路电位在5 min内的变化幅度小于3 mV时,则判断系统处于稳定状态[8]。电化学测试采用Parstat 2273型电化学工作站,实验数据采用ZSimp Win软件和Power Suit软件进行后期拟合分析。

2 结果与讨论

2.1 宏观腐蚀行为

2.1.1 全面腐蚀速率分析

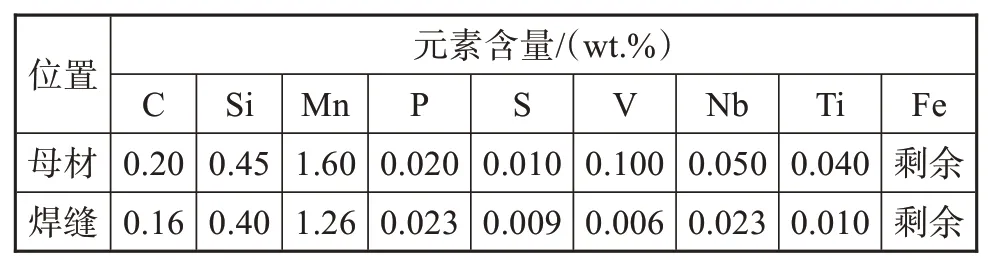

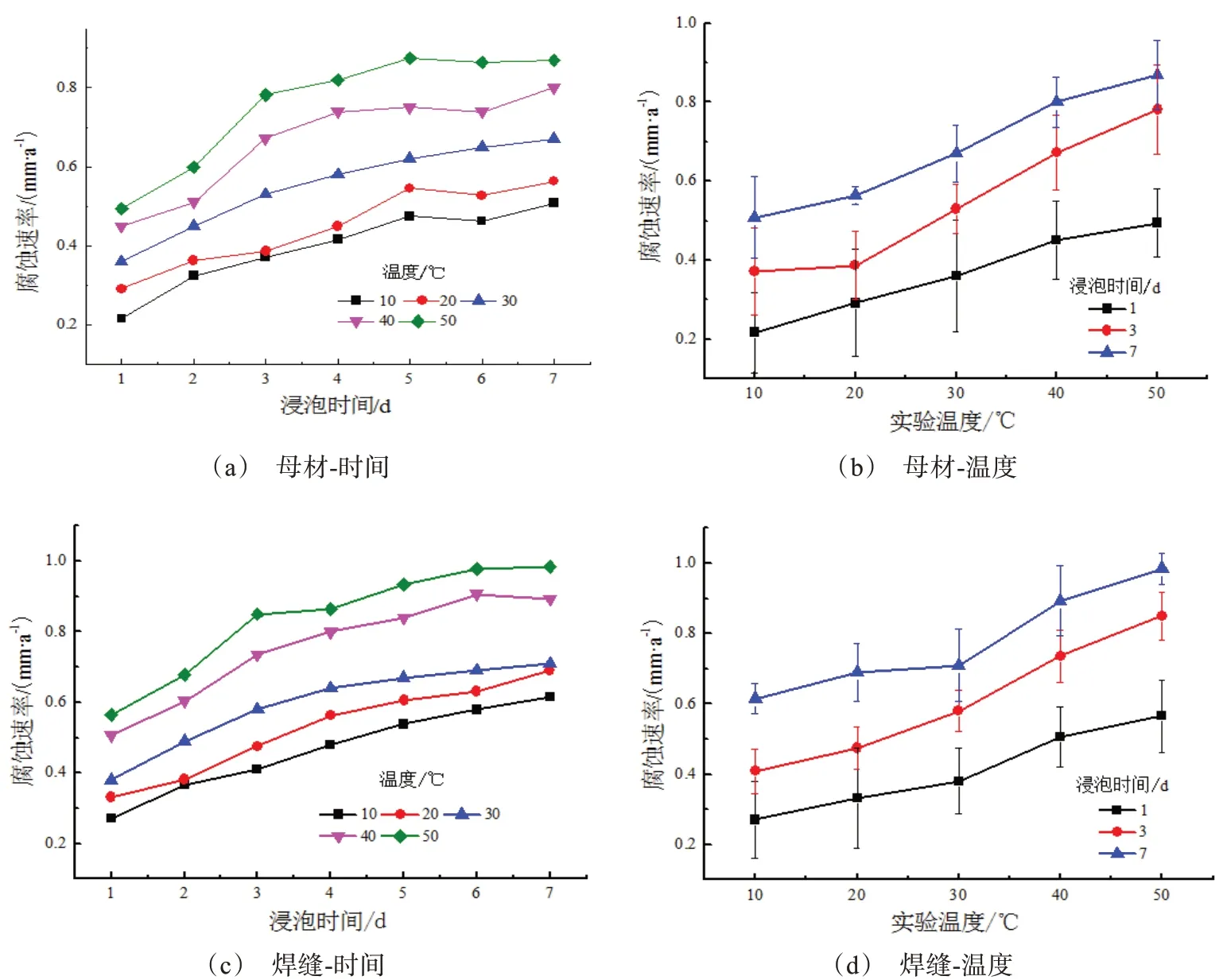

图1为不同实验温度下母材和焊缝全面腐蚀速率随浸泡时间的变化规律,图2为不同温度下的全面腐蚀速率。由图1可以看出,随着实验温度的不断升高,全面腐蚀速率也会随之变大,但当实验温度进一步升高、浸泡时间不断延伸后,全面腐蚀速度变化速率逐渐减小,说明受到温度和时间的影响减小;当浸泡程度相同时,如果实验温度不断地升高,全面腐蚀速率增长幅度会比较小。由图2可以比较母材与焊缝在浸泡7 d后全面腐蚀速率随着实验温度增加的变化关系,焊缝的腐蚀速率大于母材,同时实验温度越高,焊缝区域的全面腐蚀速率就越大,而母材区域的全面腐蚀速率表现出先不断变大后增加缓慢的规律。

图1 母材和焊缝的全面腐蚀速率随浸泡时间和实验温度的变化规律Fig.1 The variation of total corrosion rate of base metal and weld with immersion time and experimental temperature

图2 不同实验温度下浸泡7 d母材和焊缝全面腐蚀速率对比Fig.2 Comparison of total corrosion rate of base metal and weld after immersing for 7 d at different experimental temperature

温度不仅能够影响金属的电子转移过程,并且会对因腐蚀而生成的产物膜带来影响,比如其结构、扩散速度等。当周围的腐蚀环境有CO2存在时,金属因腐蚀而生成的产物主要是FeCO3,FeCO3构成的腐蚀产物层能够有效地减缓腐蚀过程,但是FeCO3的致密度与温度密切相关:当环境温度逐步升高时,FeCO3致密度也随着变高,所具有的保护能力也变强[9]。因此,温度升高,母材表面的FeCO3的致密度越高,但是在冲刷过程中,致密腐蚀产物膜会产生破损从而促进腐蚀的发生,尤其是点蚀特征,因此母材区域的全面腐蚀速率因为实验环境温度的提升而变大。而对于焊缝来说,表面腐蚀产物呈多孔结构[10],对金属基体基本无保护作用,温度越高,物质扩散过程越快,金属腐蚀也越快,因此焊缝区域的全面腐蚀速率表现为随着温度的升高而变大。

2.1.2 点蚀速率分析

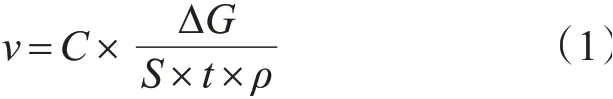

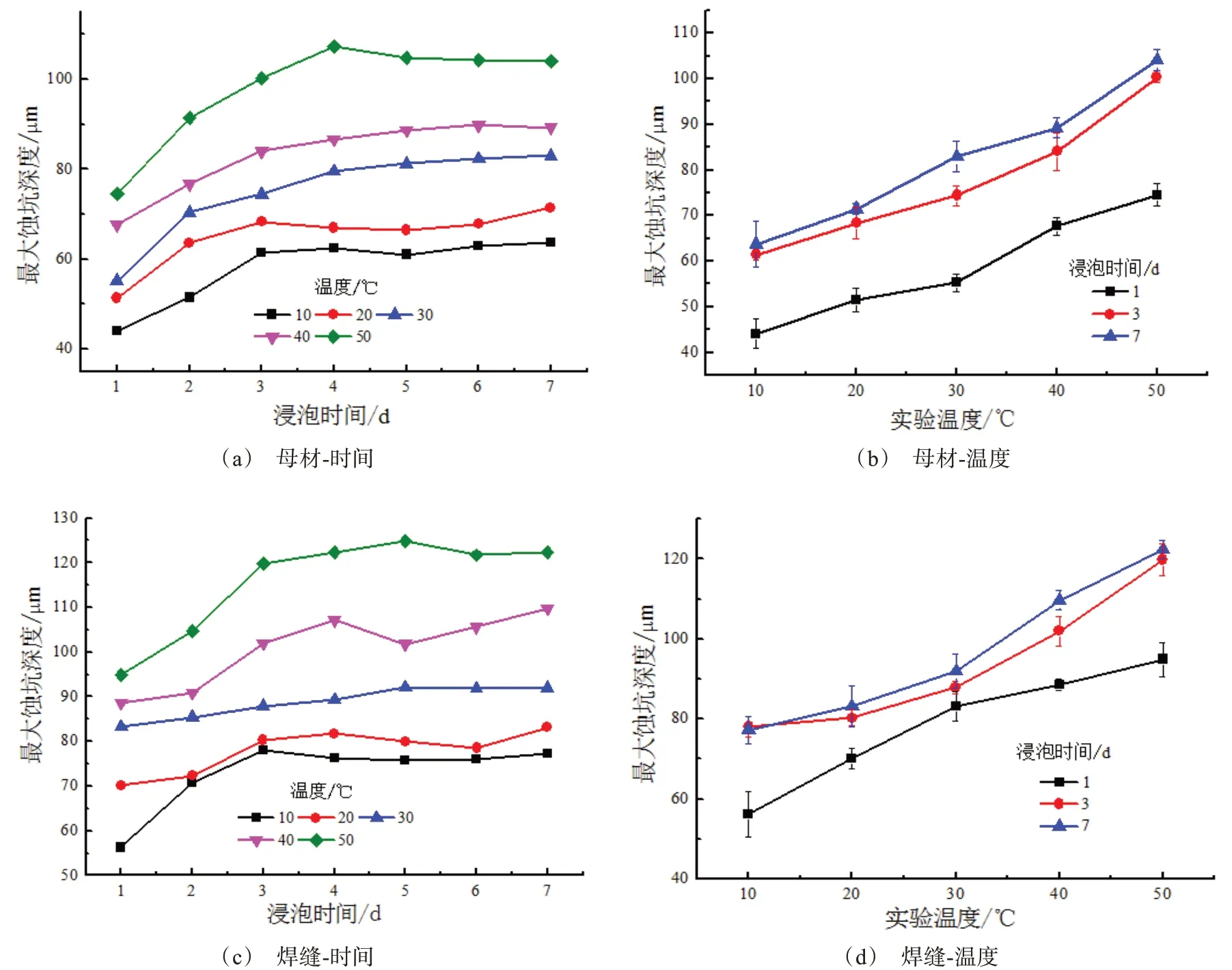

图3和图4分别给出了不同温度和时间下的最大蚀坑深度。在不同温度下,随着浸泡进程的推进,最大蚀坑深度先增大后趋于平稳,时间越长,增长速率越大,同时焊缝区域的最大蚀坑深度大于母材。如前所说,在高温条件下,母材表面更容易形成致密性更高的FeCO3腐蚀产物膜,但是在冲刷腐蚀作用下,腐蚀产物膜会产生破损现象,进一步加速点蚀发展,因此对于母材来说,温度升高促进FeCO3生成,而产物膜由于冲刷作用发生破裂,促进了点蚀的孕育和发生[11]。而对于焊缝来说,Fe3C骨架导致金属表面腐蚀产物与多孔结构存在,温度的升高促进了金属基体表面的传质过程[12]。从时间轴来看,焊缝最大蚀坑深度随时间的变化幅度小于母材,这也是 由于温度对两者点蚀敏感性促进过程不同导致的。

图3 母材和焊缝最大蚀坑深度随浸泡时间和实验温度的变化规律Fig.3 The variation of maximal pit depth of base metal and weld with immersion time and experimental temperature

图4 不同实验温度下浸泡7 d母材和焊缝最大蚀坑深度对比Fig.4 Comparison of maximal pit depth of base metal and weld after immersing for 7 d under different experimental temperature

2.1.3 腐蚀形貌分析

图5为不同实验温度下浸泡7 d后母材和焊缝腐蚀形貌对比。对图5进行分析可得出,浸泡7 d后母材区域和焊缝区域表现为迥然不同的腐蚀形貌。对于母材来说,当环境温度变大时,金属表面生成的蚀坑数量显著变多,在环境温度为30 ℃时,蚀坑深度显著变大;而当环境温度持续升高,蚀坑数量和深度也继续增加的同时,蚀坑分布呈现为明显的方向性,在温度为50 ℃时尤为显著,这是由于冲刷作用引起表面致密的FeCO3产物膜导致的。而对于焊缝来说,当实验温度由10 ℃升高到20 ℃时,蚀坑在焊缝金属表面密布并且深度显著增大,点蚀特征更加明显;但是随着温度的增大,焊缝金属表面的蚀坑分布表现为明显的区域性,蚀坑以渗碳体为中心发生聚集(30 ℃),逐渐形成典型的、明显的点蚀区域(40 ℃),而随着温度的进一步升高(50 ℃),出现了更多的点蚀特征区域[13-15]。这与前述环境温度对母材和焊缝点蚀敏感性造成的影响不同密切相关。

图5 不同实验温度下浸泡7 d母材和焊缝腐蚀图像对比Fig.5 Comparison of corrosion morphology of base metal and weld after immersing for 7 d under different experimental temperature

2.2 腐蚀动力学过程分析

2.2.1 开路电位分析

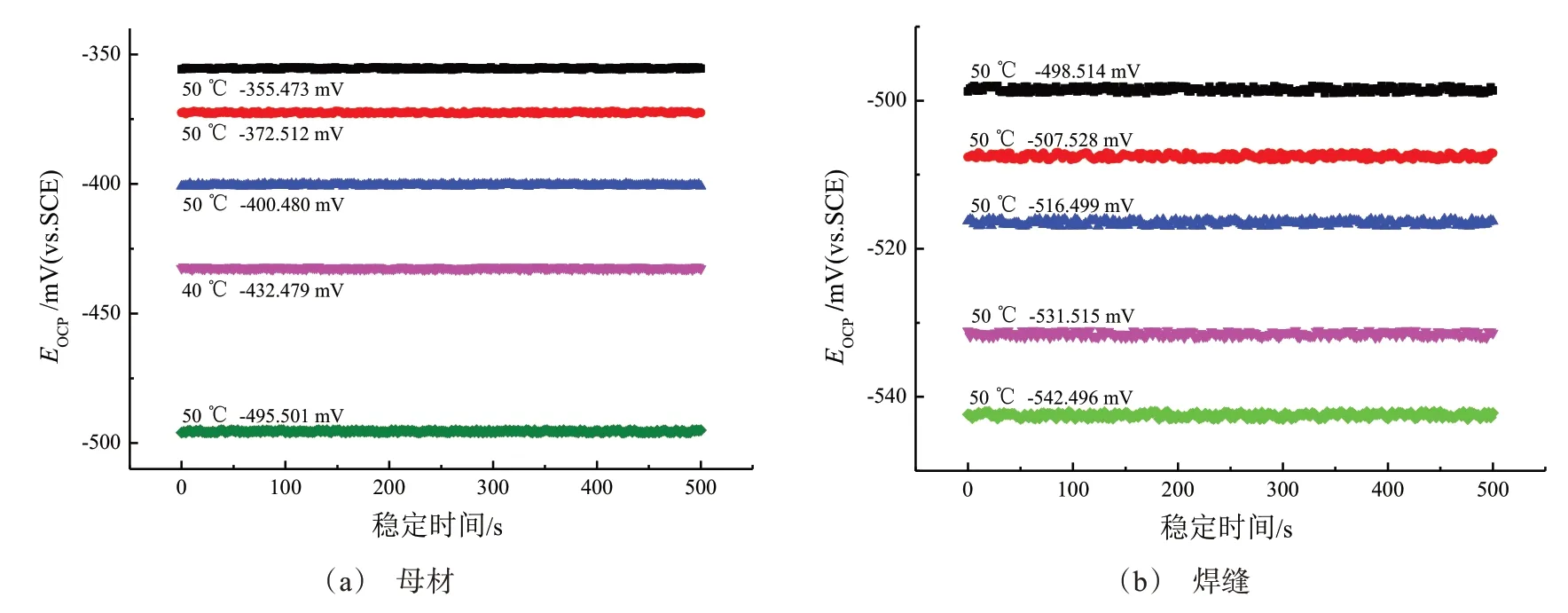

图6为不同实验温度条件下母材和焊缝开路电位变化曲线。在不同的温度条件下,管道母材和焊缝的开路电位在测试时间内均保持稳定状态,说明系统此时处于平衡状态;此外,随着温度的升高,开路电位(EOCP)负移,说明温度升高能够使得两者的腐蚀倾向性都增大,两者越容易发生腐蚀。同时,焊缝的开路电路均负于同温度条件下的母材开路电位,说明在本文的研究条件下,现场管道焊缝比母材更容易发生腐蚀失效。

图6 不同实验温度下母材和焊缝开路电位变化曲线Fig.6 Open-circuit potential curve of base metal and weld under different experimental temperature

2.2.2 极化曲线分析

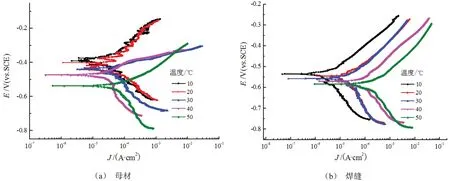

图7为不同实验温度下的极化曲线,图8为其拟合结果。在不同的温度下,母材和焊缝发生活化腐蚀过程,同时母材的极化曲线波动程度远高于焊缝。这是因为本文模拟管道输送条件设置了流速条件为1.0 m/s,由于母材成分单一,形成的腐蚀产物层成分相对简单,流速难以全部带走母材表面的腐蚀产物,从而导致腐蚀产物层对母材极化曲线测试结果有一定的影响;而焊缝处试样包含母材、热影响后的母材、焊材、焊渣等多种材料,并且可能存在一定的焊接缺陷,腐蚀产物成分复杂并且结构疏松,比较容易离开试样表面,导致焊缝与腐蚀环境持续接触,腐蚀过程不受影响,因此极化曲线相对光滑。

图7 不同实验温度下母材和焊缝的极化曲线Fig.7 Polarization curves of base metal and weld under different experimental temperature

通过对图7极化曲线进行拟合,结果如图8所示。可以看出,温度升高,腐蚀电位(Ecorr)负移,同样温度条件下焊缝Ecorr负于母材,与EOCP测试结果相同;不同温度下焊缝的腐蚀电流密度(Icorr)大于母材,说明焊缝的腐蚀速率高于母材。

图8 不同实验温度下母材和焊缝的Ecorr和Icorr变化规律Fig.8 The variation of Ecorr and Icorr of base metal and weld under different experimental temperature

2.2.3 电化学阻抗分析

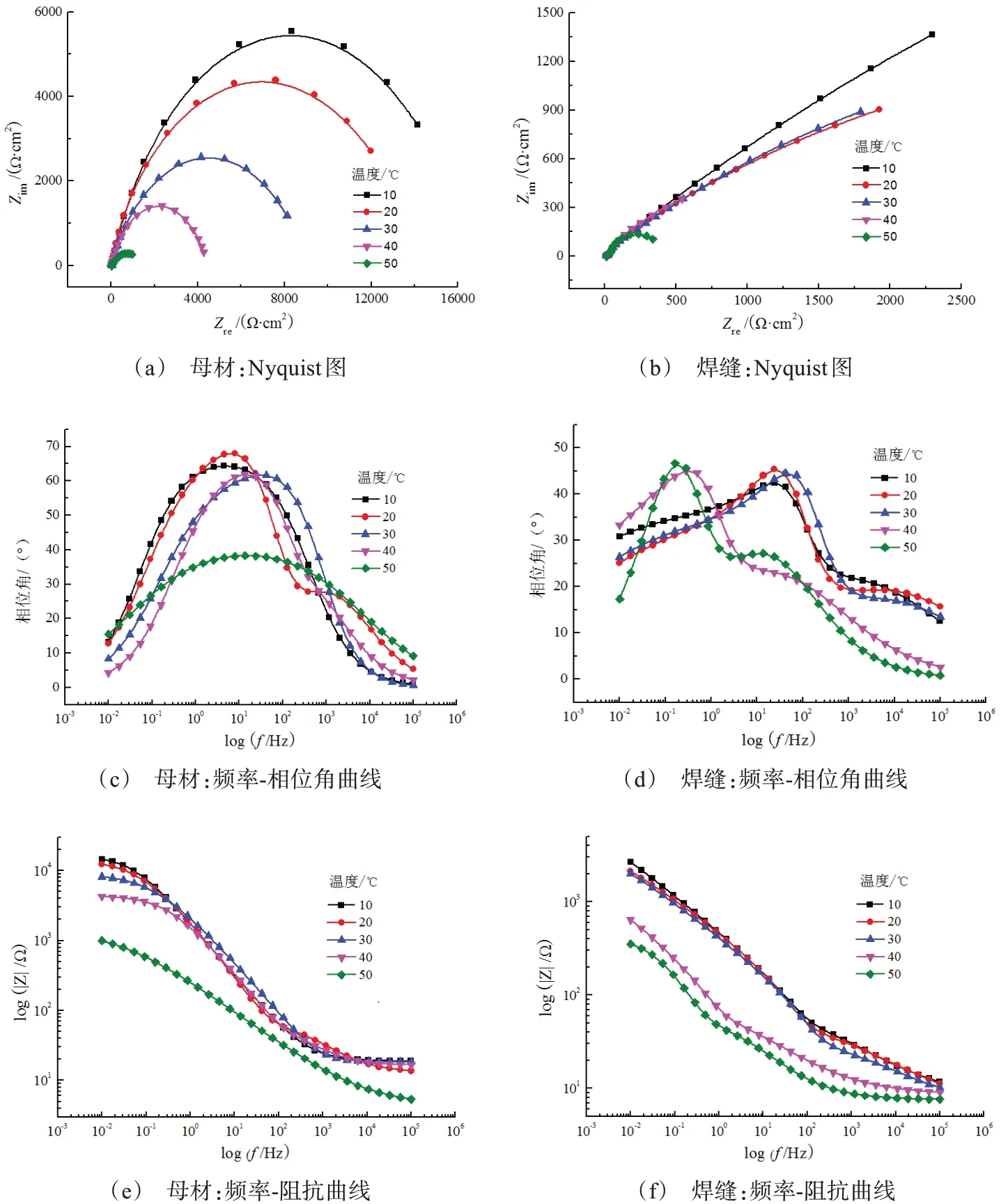

不同实验温度下母材与焊缝的电化学阻抗谱图如图9所示。在流体冲刷过程中,金属表面难以形成稳定的、覆盖率高的腐蚀产物层,金属基体将一直处于与腐蚀性介质相接触的状态,因此电化学阻抗谱图的等效电路选择为Rs(Q(Rp(CdlRct))):Rs为溶液电阻,Q为体系电容,Rp为腐蚀产物膜层极化电阻,Cdl为双电层电容,Rct为电荷转移电阻。图10为不同实验温度下母材和焊缝的拟合电路相关参数变化规律。

图9 不同实验温度下母材和焊缝的电化学阻抗曲线Fig.9 The variation of EIS curves of base metal and weld under different experimental temperature

图10 不同实验温度下母材和焊缝的拟合电路相关参数变化规律Fig.10 The variation of fitting parameters of base metal and weld under different experimental temperature

不同温度下母材和焊缝的Nyqusit图均表现为不完整的容抗弧,并且焊缝容抗弧不完整度远高于母材,说明在测试频率范围内,焊缝可能存在多个不同的腐蚀反应过程。温度升高,母材和焊缝的Nyquist图半径均减小,说明温度升高,腐蚀活性增加,表现为电荷转移电阻下降;并且相同温度下焊缝容抗弧实部和虚部阻抗远远小于母材,说明焊缝耐蚀性更差,表现为母材电容(Q)大于焊缝。而在Bode图中,不同温度条件下母材最大相位角减小,但是最大相位角频率基本不变,出现在中频区域;而焊缝中频区域最大相位角减小的同时,温度为40 ℃时在低频出现第二个相位角峰值,说明在较高的温度条件下,焊缝表面腐蚀产物的扩散速率是影响焊缝腐蚀过程的关键,结合低频物质扩散阻抗可以看出,此时焊缝物质扩散阻抗约为母材1/10,说明焊缝腐蚀速率更大,表面腐蚀产物更加疏松,容易发生扩散。

3 结 论

(1)温度越高,时间越长,全面腐蚀速率和最大蚀坑深度越大;并且相同条件下焊缝远大于母材;随着实验温度的增加,腐蚀形貌由全面腐蚀向点蚀转变。

(2)随着温度的升高,EOCP发生负移,腐蚀电流密度增大,电荷转移电阻减小,最大相位角减小,表明腐蚀加剧,同时母材的耐蚀性优于焊缝;此外,在温度为40 ℃时,焊缝试样在低频出现第二个相位角峰值,说明在较高的温度条件下,焊缝表面腐蚀产物的扩散速率是影响焊缝腐蚀过程的关键。