PP/CNT微孔注塑发泡材料及其隔声性能

2023-02-23吴明辉闫伟刘长志鄢东洋郑文革

吴明辉,闫伟,刘长志,鄢东洋,郑文革

(1.中国科学院宁波材料技术与工程研究所高分子与复合材料实验室浙江省生物基高分子材料技术与应用重点实验室,浙江宁波 315201;2.北京宇航系统工程研究所,北京 100076)

随着社会的飞速发展,由交通、工业生产等带来的噪音污染越来越严重,并对生态环境及个人的身心健康造成严重危害[1]。高分子材料由于拥有优异的黏弹性及可发泡性能,在隔音领域展现了优异的发展潜力[2]。通常有两种常用手段来提高高分子材料的隔音性能,第一种方法是在高分子基体中加入无机填料,包括云母、碳酸钙、玻璃微珠、碳纳米管等[3‒4]。相较于微米及更大尺度的填料,纳米填料只需添加少量即可显著提高复合材料的刚度,进而提高隔声性能,且不会大幅提高复合材料的密度,因而受到研究者们的广泛关注。Lee等[4]制备了不同碳纳米管(CNT)体积分数的丙烯腈-丁二烯-苯乙烯塑料(ABS)/CNT复合材料,结果表明ABS/CNT 15 vol%复合材料的隔音量相较于纯ABS提高了21.7%(4.1 dB),但密度变化不大(15 vol%的CNT换算成质量分数为2.18%)。

提高高分子材料隔声性能的另一种方法是发泡。常用的发泡手段包括使用超临界氮气或者二氧化碳作为物理发泡剂的微孔注塑发泡、连续挤出发泡及釜压发泡[5‒6];以及一些使用化学发泡剂的发泡方式[7]。Jahani等[8]使用二次开模微孔注塑发泡工艺制备了不同膨胀倍率的聚碳酸酯发泡材料,结果表明随着膨胀倍率增加,发泡样品的隔声性能也随着提高。Xu等[9]通过化学发泡研究了发泡时间对聚丙烯(PP)/云母复合发泡材料泡孔结构及隔声性能的影响,发现随着发泡时间增加,泡孔尺寸和发泡样品密度随之减小;此外,泡孔壁中的云母在发泡过程中受到双轴拉伸作用发生取向,增强了声波在发泡材料中的反射及能量耗散,提高了最终的隔声性能。

PP因其具有优异的力学性能、耐化学腐蚀和可加工性能而被广泛应用于汽车、包装、家电等领域[10]。但是,PP的熔体强度低,可发泡性差,限制了发泡PP的应用,而这一缺陷可通过引入长支链、交联、共混等方式改善泡孔结构[3]。其中常用的方法是加入无机填料,包括滑石粉、CNT等。现有研究表明,加入少量纳米填料,如CNT,能显著改善PP的流变及结晶性能,从而提高PP的泡孔形态[11]。但鲜有文献进一步研究PP/CNT发泡材料的隔音性能。

笔者添加CNT,以改善PP的发泡性能,通过二次开模微孔注塑工艺制备了不同CNT含量、不同膨胀倍率的PP微孔发泡材料。首先研究不同CNT含量对PP流变性能、结晶性能及泡孔结构的影响;进而探究泡孔结构和膨胀倍率对隔声性能的影响规律。

1 实验部分

1.1 主要原材料

PP:WB140HMS,熔体指数为2.1 g/10 min,奥地利北欧化工有限公司;

CNT:一种支化多壁碳纳米管,表面包覆聚乙二醇(PEG)以提高其在PP等非极性高分子基体的分散性,堆积密度为0.135 g/cm3,美国卡博特有限公司;

氮气:纯度99%,宁波华宇气体有限公司。

1.2 主要仪器和设备

双螺杆:AK 36型,南京科亚化工成套装备有限公司;

注塑机:Systec 100/420-310C型,德国德马格塑料机械有限公司;

Mucell超临界流体传输装置:美国卓细有限公司;

电热鼓风干燥箱:上海一恒科学仪器有限公司;

密度天平:ME103E型,瑞士梅特勒-托利多有限公司;

模压机:XL50-D型,湖州双力自动化科技有限公司;

旋转流变测试仪:HR-3型,美国TA有限公司;

扫描电子显微镜(SEM):EVO18型,德国卡尔蔡司股份有限公司;

差示扫描量热(DSC)仪:DSC13+型,瑞士梅特勒-托利多有限公司;

四通道阻抗管声学分析仪:SW系列,北京声望声电技术有限公司。

1.3 样品制备

(1) PP/CNT复合材料制备。

将PP粒子和CNT微粒按照一定比例(CNT质量分数为0,1%,3%,7%)通过双螺杆挤出机共混,PP样品分别标记为PP,PP1,PP3,PP7。双螺杆温度从料斗到模头设定为180~220℃。螺杆转速设定为200 r/min,产量为20 kg/h。经水冷、造粒后的共混物粒子放置在80℃烘箱中持续8 h以供下一步实验使用。

(2) 微孔发泡材料的制备。

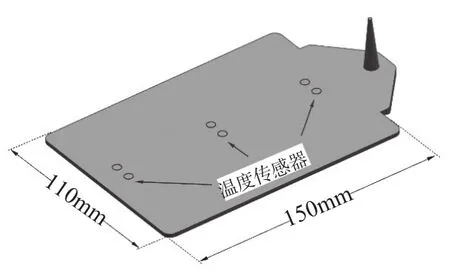

将经过双螺杆处理后的纯PP和PP/CNT复合材料通过配备有超临界流体传输装置的注射机进行微孔注射成型。本次实验中发泡样品是通过二次开模工艺制备,模腔的尺寸为150 mm×110 mm×2 mm,并配备有三个温度传感器,可实时测量注塑过程中的熔体温度,示意图如图1所示。通过调整二次开模距离可以制备得到不同膨胀倍率的发泡样品。前期实验发现,相较于纯PP,加入CNT之后熔体温度下降显著加快。为制备得到高倍率PP/CNT发泡材料,模具温度从制备纯PP样品所用的60℃提高至100℃。此外,通过调节保压时间,确保不同CNT含量的PP/CNT复合材料的发泡温度都为105℃。发泡样品的加工参数见表1,对应实心样品使用常规注射工艺进行制备,保压时间为10 s。

图1 注塑模具示意图

表1 发泡样品工艺参数

1.4 测试与表征

密度测试:依据标准ISO 1183-1-2019使用排水法对实心样品进行密度测试。实心样品的面密度的计算公式为:

其中:ρs为样品的面密度,ρ0为样品密度,h为样品厚度。

SEM测试:样品用液氮脆断后,喷铂,利用SEM观测样品的泡孔结构。

流变测试:在200℃,10 MPa压力下,使用平板硫化机将复合材料压成尺寸为25 mm×1 mm的薄片。测试的频率范围为0.01~100 rad/s,测试温度为220℃,应变量为0.1%。

DSC测试:称取5~8 mg样品进行测试,在氮气氛围中,首先从25℃升温到200℃,升温速率10℃/min,在200℃保持5 min以消除热力史;之后以10℃/min的降温速率降至25℃;最后再10℃/min的升温速率升至200℃。PP结晶度计算公式为:

其中,ΔHm为试样的熔融热焓,ΔH0m为100%结晶时PP的熔融热焓,其值为209 J/g[12],ω为PP的质量分数。

隔声性能测试:在发泡的样品上裁取直径为30 mm的测试样品,依据GB/Z 27764—2011在室温下进行测试,测试的频率范围为1 000~6 300 Hz。

2 结果与讨论

2.1 流变性能

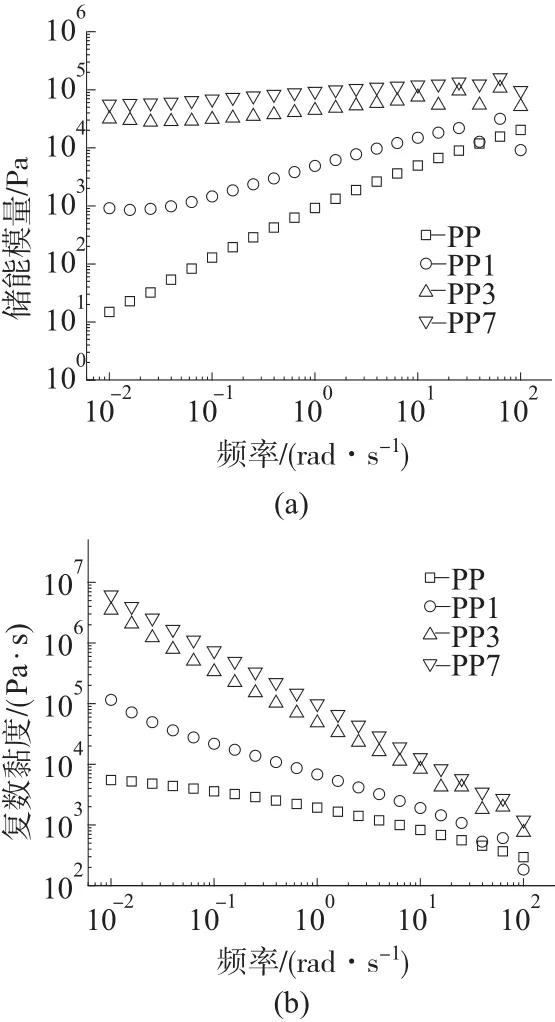

图2为PP/CNT复合材料流变测试结果。如图2a所示,储能模量随着CNT含量增加而增加,这种趋势在低频区的表现尤为明显。此外,当CNT的含量提高至3%之后,储能模量几乎不随频率变化而变化,表明了熔体的黏弹性行为发生了从类液态向类固态的转变[13]。这种转变主要是由于PP基体中形成的CNT三维网络导致的。类似地,复数黏度(图2b)也随着CNT含量增加而提高。流变结果表明,通过引入CNT能显著提高PP基体的熔体强度,进而提高PP的发泡能力。

图2 PP/CNT复合材料流变测试结果

2.2 结晶行为

图3a和3b分别是PP/CNT复合材料的第二次升温曲线及第一次降温曲线。图3a表明,当CNT质量分数低于3%时,CNT的引入并没有改变PP的结晶度,结晶度在44%左右。但当CNT含量提升至7%时,PP的结晶度减少至41.4%。这主要是由于高含量CNT的存在阻碍了PP分子链的运动。从结晶曲线(图3b)中可以发现,加入低含量CNT就可以显著提高PP结晶温度。当CNT含量从0提高至3%时,结晶温度从125.2℃显著提高至131.9℃。这是由于CNT作为异相成核剂能降低PP结晶的成核能垒,促进PP结晶。但当CNT质量分数提高至7%后,过多CNT抑制了PP分子链的运动,从而导致结晶温度降低至129.3℃,但仍高于纯PP结晶温度。

图3 PP/CNT复合材料熔融和结晶曲线

2.3 泡孔结构

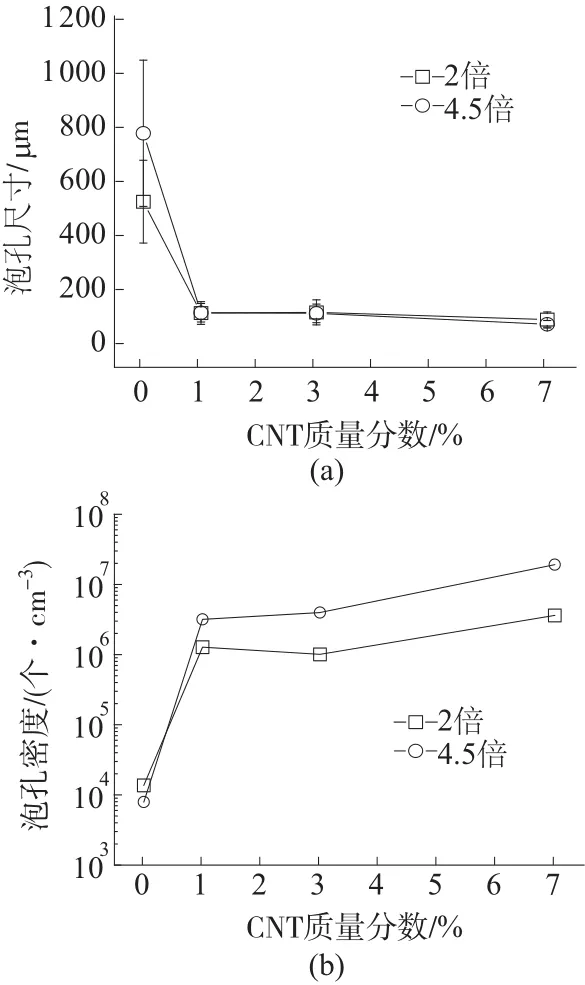

图4为不同CNT含量的PP/CNT复合发泡材料的SEM照片,其中1,2分别代表膨胀倍率2,4.5倍。图5为统计的泡孔尺寸和泡孔密度变化示意图。结合之前的DSC及流变结果,CNT的引入可促进PP形成大量小晶体,作为异相成核点引发泡孔成核;熔体强度的提高可抑制泡孔聚并,改善PP发泡材料的泡孔形态。当CNT添加质量分数为1%时,泡孔尺寸显著减小;之后随着CNT含量继续增加,泡孔尺寸继续减小(如图4所示)。如固定膨胀倍率为2倍,当CNT质量分数从0%增加至1%时,泡孔尺寸从513 μm迅速减小至101 μm,泡孔密度从1.4×104个/cm3提高至1.3×106个/cm3;继续提高CNT含量至7%,泡孔尺寸和泡孔密度分别减小和增加至77 μm和 3.6×106个/cm3(见图5b)。当膨胀倍率为 4.5倍时,泡孔尺寸和泡孔密度也表现出类似的趋势。

图4 PP/CNT复合发泡材料SEM照片

图5 PP/CNT发泡复合材料泡孔结构参数

2.4 隔声性能

图6为纯PP及PP/CNT复合发泡材料在不同膨胀倍率下的隔声测试曲线。所有组分的发泡样品的隔声量都随着膨胀倍率增加而增加。如PP实心样品的隔声量为18.8 dB;当膨胀倍率提高至2倍后,隔声量增加至26.2 dB;继续提高膨胀倍率至4.5倍,隔声量进一步提高至34.8 dB,相比实心样品提高了85%。值得注意的是,对于同一组分的样品而言,发泡并没有改变面密度,而只是提高了样品的厚度。这一结果表明,通过引入泡孔结构,可在不增加材料用量的情况下显著提升材料的隔声性能。这主要是由于存在的泡孔结构可以延长声波的传递路径,增加了声能的损耗[14]。

图6 PP/CNT复合发泡材料隔声性能

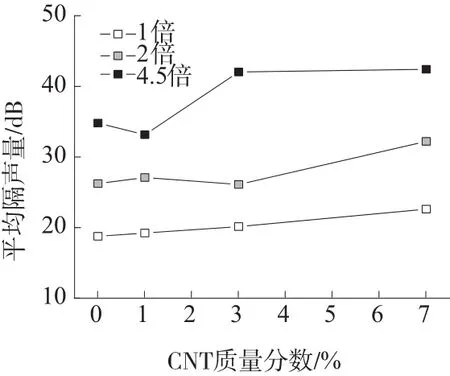

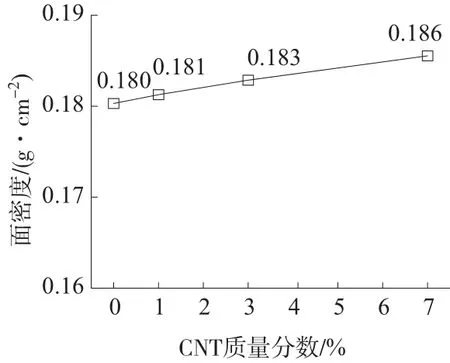

图7为实心样品和发泡样品全频率段的平均隔声量随着CNT含量提高的变化曲线。对于实心样品(1倍)而言,随着CNT质量分数从0增加7%,隔声量从18.8 dB增加至22.6 dB,增加了3.8 dB。这可归因于CNT加入后,PP/CNT复合材料实心样品的面密度(见图8),弹性模量和阻尼因子等随着增大[15‒16],使得声能消耗增加,提高复合体系的隔声量。对于发泡样品而言,随着CNT质量分数增加到7%,膨胀倍率为2倍和4.5倍的样品隔声量分别从26.2 dB和34.8 dB增加至32.2,42.4 dB,分别提高了6.0 dB和7.6 dB。发泡样品增加的隔声量明显高于实心样品的增加量,这表明除了CNT的贡献外,泡孔结构的改善(泡孔尺寸变小和泡孔密度提高)也能显著提高发泡材料的隔声性能。对于膨胀倍率为4.5倍的发泡样品而言,加入7% CNT之后,泡孔尺寸从766 μm迅速减小至59 μm,而泡孔密度则提高了大约3个数量级。泡孔密度的迅速增加表明空气/聚合物界面大量被引入,声波可以在发泡样品中进行多次反射;传播路径的延长使得声能在泡沫内部即可被耗散掉,从而提高发泡材料的隔声量[9]。

图7 不同CNT含量时实心和发泡样品平均隔声量

图8 不同CNT含量时PP/CNT复合材料实心样品面密度

3 结论

(1)在PP中加入CNT能显著提高PP基体熔体强度和PP的结晶能力,进而改善PP的发泡能力。

(2)通过在PP/CNT复合材料中引入泡孔结构有利于提高样品的隔声性能,且隔声量随着膨胀倍率提高而增加。

(3)当发泡样品的膨胀倍率相同时,加入CNT可显著减小泡孔尺寸,进而增加声波在发泡材料中的传播路径,有利于声能的耗散,提高隔声性能。当膨胀倍率为4.5倍,CNT添加量为3%时,PP/CNT复合发泡材料的隔声量达到最大值42.0 dB,相较于实心样品增加了109.0%(21.9 dB),相较于同倍率PP发泡材料增加了20.7%(7.2 dB)。之后随CNT添加量增加,隔声量基本不变。