分散相含量对PP/PA66原位微纤复合材料微观形态和性能的影响

2023-02-23姜林曹尚刚刘鸣飞薛平

姜林,曹尚刚,刘鸣飞,薛平

(北京化工大学塑料机械及工程研究所,北京 100029)

聚丙烯(PP)是一种强度高、耐化学性优异和价格低廉的通用塑料,然而其线性结构表现出较弱的熔体强度,并且在熔融状态下没有应变硬化行为,这就导致热成型、吹塑和挤出发泡过程困难[1]。长期以来,通过将纤维材料(如玻璃纤维、碳纤维等)嵌入到聚合物基体中,是开发高模量、高强度复合材料的有效途径。然而,纤维增强复合材料工艺复杂且成本较高[2]。因此,挤出不混溶的聚合物,使其中分散相在原位形成纤维是改善现有聚合物力学性能的一种实用方法[3]。尼龙66 (PA66)作为常用的工程塑料,它具有低密度、优越的耐磨性、良好的强度等优点[4],可以有效地对PP进行增强。黄英等[5]利用螺杆挤出机低温原位拉伸直接挤出制备了PP/PA66原位微纤复合材料(MFCs),研究了不同PA66含量下MFCs中纤维的直径和长径比,并分析微纤长径比对复合材料动态流变性能的影响。沈经纬等[6-7]用挤出-拉伸-注塑法制得了增强又增韧的PP/PA66原位复合材料,并分析了不同分散相含量下有关作用机制和同时增强、增韧的条件。万艳霞等[8]研究了不同组分下聚苯硫醚(PPS)/PP共混复合材料的性能,结果表明:PPS质量含量从30%增加到60%的过程中,纤维平均直径增大了180 nm,且纤维的线密度也增大,但是MFCs的力学性能与结晶度却降低。可见,通过聚合物原位成纤的方法增强PP并探究微纤形态及含量对复合材料的影响具有十分重要的意义。

笔者采用一次挤出熔融共混、二次挤出拉伸的方法制备了PP/PA66的MFCs,尝试解决PA66在基体中均匀分布的问题,研究PA66分散相含量对其微纤形貌的影响,并与PP/PA66熔融共混材料进行对比分析,还通过相关测试探究分散相含量对MFCs的结晶行为、流变行为以及力学性能的影响,为制备高性能的PP基复合材料提供一种新的思路。

1 试验部分

1.1 主要原材料

PP:F401,扬子石化公司;

PA66:FYR27,河南神马尼龙化工有限公司。

1.2 主要设备及仪器

同向双螺杆挤出机:TE-2220型,扬州艾驰橡塑机械有限公司;

高速搅拌机:SHR-25 A型,张家港永利机械有限公司;

注射成型机:TTI-90 F2型,东莞东华机械有限公司;

差示扫描量热(DSC)仪:DSC214型,德国耐驰公司;

流变仪:TA DHR-2型,美国Waters公司;

场发射扫描电子显微镜(FESEM):AJSM-F100型,日本电子株式会社;

万能试验机:KXWW-20C型,承德泰鼎有限公司;

电子冲击试验机:KXJJ-50 A型,承德泰鼎有限公司。

1.3 试样制备

将干燥好的PP和PA66按设定比例进行预混合后加入到双螺杆挤出机中,以275 ℃的加工温度和150 r/min的螺杆转速熔融共混,经牵引和冷却系统定型切粒。将切得的共混粒料放入鼓风干燥箱中(90 ℃)干燥处理4 h后,再加入双螺杆挤出机以245 ℃的加工温度和35 r/min的螺杆转速熔融挤出,调整牵引机牵引速度得到拉伸比(λ)为9的细丝并切粒,最后将干燥后的共混颗粒和拉伸颗粒分别加入到注射成型机中,将温度调整到210 ℃进行注射成型,得到普通共混样条与PP/PA66的MFCs样条。

1.4 测试与表征

(1) 形态表征。

取一段经过拉伸的样条(铜网包覆)和未拉伸的样条(铜网包覆),经二甲苯在沸点煮沸30 min,去除基体PP,将两种样条真空喷金,使用FESEM观察PA66分散相不同质量含量条件下(5%,10%,15%,20%,25%) PP/PA66普通共混材料与PP/PA66的MFCs中分散相PA66微纤形态。

(2) DSC测试。

测试复合材料中PP和PA66的热性能,称量6~10 mg经过拉伸的颗粒样品,以10 ℃/min的加热速率从20 ℃加热到目标温度280 ℃,再以10 ℃/min的下降速率降温到20 ℃,再次加热升温到280 ℃,实验过程始终在N2的保护下进行。

使用旋转流变仪测定MFCs动态黏弹性参数,将经过拉伸的线粒放入压片机中,在195 ℃下压制成直径为20 mm,厚度1 mm的圆片。测试在195 ℃下进行,角频率变化范围设定为0.1~100 rad/s。

(4)力学性能。

选取5个试样尺寸:150 mm×10 mm×4 mm的注塑样条,按照GB/T 1040.2-2006测试标准,在室温25 ℃的条件下进行拉伸强度测试,拉伸测试要求跨距S=100 mm。

选取5个试样尺寸:100 mm×10 mm×4 mm的注塑样条,按照GB/T 9341-2008测试标准,在室温25 ℃条件下进行弯曲强度和模量测试,弯曲测试要求跨距S=64 mm。

选取5个注塑成型的样条,使用缺口制样机制作缺口,缺口类型为A型,根据GB/T 1843-2008进行试样冲击性能测试。记录冲击吸收的能量。

2 结果与讨论

2.1 PP/PA66 MFCs中PA66微纤形貌特征

图1中a~e为未经过拉伸的PP/PA66复合材料的SEM图。从图1可以观察到共混样品中分散相PA66呈现出液滴形态,并且液滴的直径随着PA66含量的增加而增加,这是聚结的结果[9]。而产生聚结的原因是当PA66在MFCs中含量较低时,PA66液滴在PP基体中均匀分散的液滴数量太少,即使是在双螺杆高强度的剪切混合作用下液滴之间发生碰撞并形成大液滴的概率仍然很低;随着PA66在MFCs中含量的增加,分散在PP基体中的液滴数增加,液滴之间互相碰撞的概率增加,碰撞后的液滴即融合形成了大直径的液滴。图1中f~j为PA66分散相不同含量时PP/PA66的MFCs的SEM图。从图中可以观察到,当分散相PA66质量分数为5%时,PA66绝大部分为无规则排列的棒状;而随着分散相含量的增加,如图1中g~h所示,PA66微纤除了有棒状形态还有了短纤维形态,但依然呈现无规则的分布状态;当分散相质量分数为20%时,PA66微纤中棒状形态减少,长纤维比例增大,并且开始沿拉伸方向取向;当PA66分散相质量分数为25%时,PA66微纤呈现出连续的长纤维状,同时还可以观察到纤维之间互相缠结,形成了类似网状的结构。上述PA66微纤的形态变化可以解释为:当分散相含量较低时,共混复合材料中PA66的形态大都是直径较小的液滴,共混材料再经拉伸时液滴的变形取决于减少的毛细管数(Ca)[10-11],Ca取决于应变率、伸长率和液滴尺寸,如公式(1)所示:

图1 不同分散相质量分数下未经拉伸PP/PA66复合材料与PP/PA66 MFCs材料的SEM图

其中:ηm为基质黏度,γ为剪切速率,R为液滴半径,σ为界面张力。当其他值不变时,液滴半径越小,毛细管数就越小,液滴变形能力就越差。相反当PA66分散相含量增大时,PA66逐渐呈现出大液滴形态,毛细管数就增大,液滴经拉伸后变形能力变强,所形成的微纤数量以及长径比变大,形成长微纤。

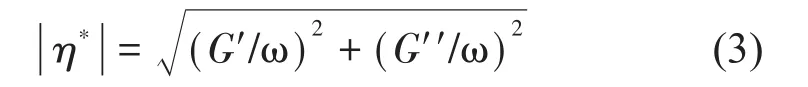

2.2 PP/PA66的MFCs的结晶性能

结晶聚合物的物理和力学性能在相当的程度上受结晶程度的影响。图2为PP,PA66以及PP/PA66的MFCs的二次熔融曲线图(图2a)和结晶曲线图(图2b)。由图2a可以看出,MFCs出现了两个明显的峰,温度较低的峰对应PP的熔点,温度较高的峰对应PA66的熔点;且纯PP和纯PA66以及PP/PA66的MFCs都有各自的熔融峰,这说明两种聚合物是热力学不相容的。由图2b结合表1可以看出,随着PA66含量逐渐增加,基体PP的结晶度也随之增大,但是当分散相质量分数达到25%时,基体结晶度则开始出现下降的趋势,这说明PA66含量的进一步增加抑制了结晶的过程,其原因是PA66微纤形成的交错网络抑制了聚合物链的移动,致使结晶过程中其规整排列的能力下降,从而阻碍了晶体的生长,结晶度降低。

图2 不同分散相质量分数下MFCs的DSC曲线

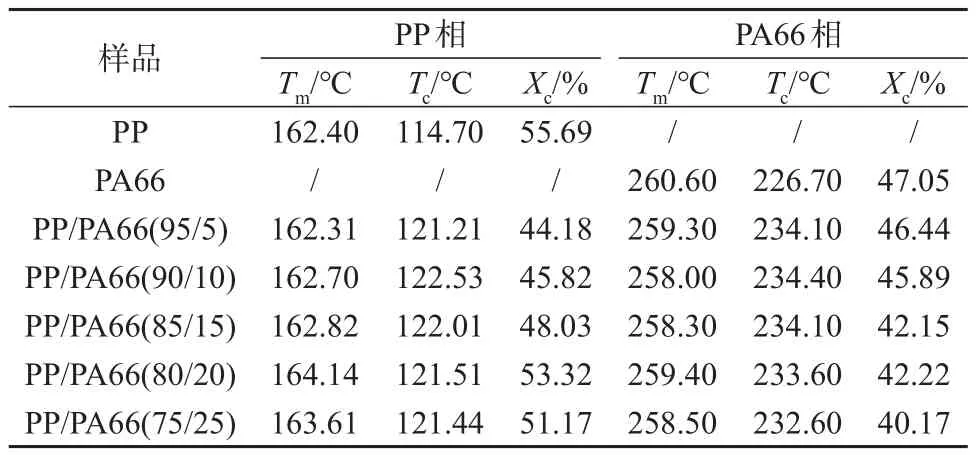

表1为PP,PA66以及PP/PA66的MFCs中PP相和PA66相的熔融温度(Tm)、结晶温度(Tc)以及结晶度(Xc)。PP和PA66的结晶度百分比计算公式如下:

熊老并不是富有的人,他资助严济慈纯粹是因为爱才。有一次,熊老实在没有钱了,便脱下身上的皮袍子送去典当,将得款汇给严济慈。工资到手后,熊老才又将皮袍子赎了回来。

表1 PP,PA66和PP/PA66的MFCs材料的热性能和结晶度

式中:∆Hx表示为聚合为X的熔融焓;ωx是复合物中聚合物所占的百分比;∆H0x是完全结晶聚合物中的熔融焓值;其中 ∆H0PP是 209.2 J/g[12],∆H0PA66是195.69 J/g[13]。

由表1可知,与纯PP相比,MFCs的结晶温度增加,熔融温度基本不变。这是由于PA66的加入,MFCs中形成了PA66微纤和PP基体相界面,促进了PP分子链的异相成核作用[14],所以结晶温度升高。从表1还可以得出,MFCs中基体PP和分散相PA66的结晶度均低于纯PP和纯PA66,这可能是因为两种聚合物的混合改变了晶体原有的对称性,产生不同状态的晶态,形成了晶畴,致使结晶度降低。

2.3 PP/PA66 MFCs的动态流变性能

流变行为是一种重要的材料性质,它决定了材料的应用,也是聚合物加工的一个重要因素。图3为不同PA66质量分数下MFCs的储能模量(G” )、损耗模量(G” ” )以及复数黏度(η*)随角频率(ω)变化的关系图。

图3 不同分散相质量分数下MFCs的G ” ,G ” ” 及η*与ω的关系

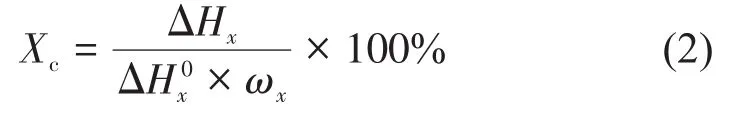

由图3可知,在同一角频率ω下,分散相含量越高,G” 与G” ” 就越大。这是因为当样品在小应变振幅下变形时,由于存在刚性和固体PA66相,PP链的可移动性受到限制。PP链运动的减少意味着特定的变形量需要更高的外部能量。两相界面处的摩擦随着PA66相的增加而增大,导致链条的进一步运动限制,致使更高的能量损失[15]。同时在图3a中还可以发现,随分散相含量的增加,MFCs的G” 在低频下的增幅较高频下更加明显。其原因是当ω较低时,分散相含量高的复合材料中PA66微纤相互缠结,物理交联点增多,导致较小的剪切力难以破坏这种缠结结构,所以G” 增加幅度较大。而在角频率ω较高时,快速的剪切对分子结构的破坏程度要小于慢速的剪切,G” 对PA66微纤含量依赖性低,增幅不明显[16]。由图3c可知,PP/PA66MFCs是典型的假塑性材料,黏度随剪切速率的增加而降低。绝对复数黏度的定义为:

根据公式(3)可知,η*主要是黏弹性模量的函数,它取决于增强相的形态和组成。随着分散相含量的增加,复合材料的黏度增加是由于微纤在测试温度下的固态和纠缠度的增加[17]。并且分散相的含量越高,η*对角频率ω的依赖性就越高,表现出剪切变稀的现象就越明显。这是因为随分散相含量的增加,微纤长径比变大,分散相与基体之间的界面空洞尺寸也随之变大,故在剪切的过程中微纤与基体之间容易产生滑移。此外,微纤维共混物不同于纤维增强复合体系。直径几微米的微纤比常见的增强填充纤维如玻璃纤维、碳纤维等更柔韧,因此更容易变形和扭曲。

2.4 PP/PA66的MFCs的力学性能

图4为PP/PA66复合材料及MFCs的力学性能随PA66含量变化的曲线图。通过图4a可以看出,PA66微纤对MFCs的拉伸强度有明显的增强作用,且当PA66质量分数在5%~15%变化时,MFCs拉伸强度随着分散相含量的增大而增大;当PA66质量分数在15%~25%变化时,MFCs拉伸强度随着分散相含量的增大而降低;当PA66质量分数为15%时,MFCs的拉伸性能最好,其最大拉伸强度为36.96 MPa,比普通共混材料增加了53.3%。拉伸强度的提高是纤维增强与分散相和基体界面空洞效应相互抵消补偿的结果[18]。当分散相质量分数由5%至15%变化时,微纤与基体的界面面积逐渐增大,基体在拉伸过程中对纤维施加压力,产生较大的摩擦力,阻碍复合材料的变形,使得MFCs的拉伸强度得到增强。当分散相质量分数超过15%时,随着微纤长度和直径增大,微纤与基体的界面面积进一步增大,由于PP与PA66是热力学不相容的两种材料,所以微纤与基体之间是弱的界面黏结,两相界面不能很好地传递应力,使得纤维无法在基体发生宏观破坏前有效地承担和分散载荷,从而影响了材料力学性能的提高[19]。图4b为共混复合材料和MFCs的弯曲强度随PA66含量变化的曲线图。PA66微纤同样对MFCs的弯曲强度有显著增强作用,且MFCs的弯曲强度和拉伸强度的变化趋势呈现一致性,当PA66质量分数为15%时,MFCs的弯曲性能最好,其最大弯曲强度为52.4 MPa,比普通PP/PA66共混材料增加了40%。

图4 不同分散相质量分数时PP/PA66复合材料及MFCs的力学性能

图5是PP/PA66复合材料及MFCs的冲击强度随PA66含量变化的曲线图。从图5可以看出,随着PA66质量分数从5%增加到25%,PP/PA66 MFCs的缺口冲击强度也随之增大。其原因是随着分散相含量的增大,微纤数量增多、长度以及直径增大,长微纤形成相互交错的网络结构。所以当微纤复合材料受到冲击时,微纤网络结构可以将应力快速均匀地传递到整个材料,增加了能量的吸收,削减界面缺陷带来的负面影响的同时提高了材料的冲击性能。当PA66质量分数为25%时,MFCs的冲击强度相比普通共混复合材料增加了94%。

图5 不同分散相质量分数时PP/PA66复合材料及MFCs的冲击强度

3 结论

(1) 由SEM图可以说明,通过一次挤出熔融共混、二次挤出冷拉伸能够使PA66在PP中形成微纤。当PA66含量较低时,基体PP中微纤长度和直径较小,且大多数呈现为短棒状无规则排列;随着PA66含量的增加,微纤直径和数量也随之增大,且开始沿拉伸方向取向分布;当PA66质量分数为25%时,微纤互相缠结形成了类似于网状的结构。

(2) 随分散相PA66含量的增加,PP/PA66的MCFs中PP基体的结晶度逐渐升高,说明分散相PA66的存在对基体PP起到异相成核的作用。但当分散相含量过高时,PA66微纤所形成的三维网状结构能够阻碍PP分子链的运动,从而降低晶体的生长能力。

(3) 随分散相PA66含量的增加,PP/PA66的MCFs的G” ,G” ” 和η*均随之增加。且随着角频率的变化表现出剪切变稀的现象,MFCs整体呈现出了理想的假塑性行为。

(4) 随着分散相PA66含量的增加,PP/PA66 MCFs的抗冲击性能也随之增大,而拉伸强度与弯曲强度则是随着分散相含量的增加先增大后减小。当PA66质量分数为15%时,其拉伸性能与弯曲性能最佳,强度值分别为36.96 MPa,52.4 MPa。