化工厂设备维修管理系统设计与实践

2023-02-22谢颂升郑浩

*谢颂升 郑浩

(兖矿煤化工程有限公司 山东 273500)

引言

随着化工行业的快速发展,化工企业设备数量和种类日益增多,设备的维修管理工作量大幅增加[1]。但是多数化工企业的设备维修管理仍处于传统的以人工管理和纸质文档为主的状态,维修管理效率较低。为提高设备的可利用率和使用寿命,降低维修成本,建立自动化的设备维修管理系统势在必行。本文首先分析当前化工企业设备维修管理存在的主要问题,在此基础上设计一套面向中小型化工企业的设备维修管理系统,并给出该系统的具体开发与实践情况。该系统应用可以提升化工企业的设备维修管理水平,为其他中小型化工企业的建立提供参考。

1.化工厂设备维修管理现状

我国的化工行业发展迅猛,随着生产规模和工艺复杂程度的提高,设备数量和种类急剧增加[2]。到2020年底,我国共有成品油董事会会员企业150家,生产装置总数4639个,并持续增长。以丙烯设备为例,单套丙烯装置设备数量可达4000多个,其中包括70万马力的大型压缩机、成套的热交换器和200m高的蒸馏塔等,除此之外还有热电联产等配套设备。这些建设投资数以十亿计的化工装置和机械设备,对其的维护保养尤为重要。然而大多数中小型化工企业的设备维修管理仍处于传统的人工定期检查和纸质文件记录的状态,采用定期保养和事后维修的被动维护方式。这种维修模式下,企业往往难以及时了解设备的实际状态,也不能根据设备特点制定适用的维修策略,导致保养次数过少或过多的问题。同时基于人工巡检难以保证全面性和时效性,不能有针对性地进行预防性维修,造成设备提前报废或意外故障造成的损失[3]。这不仅降低了设备的可利用率与使用寿命,也增加了企业的人工成本与维修费用,不能很好地针对性地提供维修服务。

2.化工厂设备维修管理系统设计

(1)总体架构设计

考虑到中小型化工企业的实际情况,本系统采用B/S模式和C/S模式混合的架构设计,使得系统既可以利用浏览器访问,也可以在本地环境使用,提高系统的易用性。系统物理架构分为数据层、应用层和表示层三个层次。数据层主要包括关系数据库管理系统和各类数据采集设备。数据库选用MySQL作为数据存储工具。数据采集设备包括各类智能传感器、PLC控制器、DCS系统,用以提取化工装置的实时运行参数和设备状态数据。应用层是系统的核心,由应用服务器和各类功能模块组成[4-5]。应用服务器采用Tomcat,承载设备监控、状态评估、维修管理等功能模块。设备监控模块对接数据采集层,获取包括压力、温度、流量在内的多种实时运行数据并可视化展示,实现对关键设备的24h不间断监测。状态评估模块结合机器学习算法,基于历史数据建立设备健康预测模型,实时监测设备健康状态。维修管理模块涵盖保养计划制定、任务下发、备件管理等子功能。表示层由浏览器和移动APP组成,基于RESTful接口与应用服务器进行数据交互,为用户提供人机交互界面。运维人员和管理人员可以随时查看设备运行情况,并制定维修计划,维修人员可以通过移动APP接收并确认维修任务。

(2)数据库设计

考虑到设备、备件、维修作业等多种数据类型的存储需求,本系统数据库采用关系型数据库MySQL。数据库主要包括6个二级表,即维修任务表、设备表、备件表、保养计划表、点检标准表和综合事件表。其中核心表为设备表,其设备编码字段与其他表建立外键关联。设备表存储所有设备的基本信息和出厂参数,如设备名称、型号、制造商、出厂编号、安装日期等;出厂参数字段存储设备的额定参数,如公称功率、转速、压力等。点检标准表详细规定不同类型设备的点检项目、周期及标准,如螺杆压缩机的机械清洗频率为两个月一次。维修任务表动态存储所有未完成和已完成的维修保养工作,字段包括任务创建时间、派工时间、任务接收确认时间、实际完成时间等,可评估维修响应效率。备件表存储所有可能涉及的备件信息,如型号、库存余额等。综合事件表接收数据采集层传来的各类事件,如设备报警、超温等,作为评估设备健康状态的依据。保养计划表存放通过状态评估模块生成的各类保养建议计划,保证设备的持续正常运行。

(3)主要模块设计

①设备监控模块

该模块针对压缩机等关键设备的运行指标进行全面采集,其中包括压力(支持0.1/0.2级精确度,误差范围±0.1% FSO)、温度(采用带有64位ROM的智能型温传感器,精确度达0.1℃)、流量(通过涡街流量计实现,动态范围高达1∶150)、轴承振动(利用ICP加速度传感器,频率响应范围介于0.4Hz至20kHz)。信号采集卡选用的是东软公司生产的DR-8型号,具备24位的ADC分辨率和最高102.4kHz的采样频率。

此外,该模块支持HART、FF以太网和无线HART通讯协议,能够与支持FDT/DTM技术的智能仪表无缝集成,共同构建灵活高效的现场总线网络。系统基于B/S架构设计,Web客户端提供了直观的在线监控功能和丰富的可视化展示,大幅提升了监控效率和数据可读性。

②状态评估模块

该模块融合了多项先进的技术模型,包括符合GB标准的压缩机健康评估模型、基于长短期记忆网络(LSTM)的数字双生预测模型、结合卡尔曼滤波(KF)与卷积神经网络(CNN)的两阶滤波神经网络模型,以及超高频(UHF)部分放电检测模型。

GB模型是根据我国压缩机行业的相关标准,综合考虑温度、SD参数等多个关键指标,来综合评估设备的设计寿命和健康状况。数字双生模型则通过MQTT协议高效采集实时数据,并结合物理特性构建的数字镜像,运用深度学习技术来预测故障模式和设备性能变化。KF-CNN模型专注于在线监测气缸内部损耗情况,通过预测裂纹长度和剩余使用时间,为维护决策提供科学依据。UHF模型则专注于检测电机定子和端铁间的放电状况,以此来评估绝缘系统的损耗程度,确保电机运行的安全性和可靠性。这些模型的集成应用,不仅提升了设备的智能化管理水平,也为压缩机的故障预测和健康管理提供了强有力的技术支持。

③维修管理模块

该模块利用OPC UA提供的信息模型描述数据语义,与MES系统集成,构建CIM层次模型描述备件特征参数。同时支持oneM2M标准实现备件的RFID自动识别和定位查询。配件按七大类划分:关键轴承(Rexnord ZA-2115型)、密封件(阀门芯卡环)、管道(1Cr18Ni9)、法兰盘、过滤器、SM弹簧等。采用PLC(Programmable Logic Controller)控制器实现自动化的备件出入库管理,利用物联网技术实时监控备件库存,评估设备健康状态,平衡存量开支。

3.系统实践与应用

(1)系统开发与实现

本系统采用Java语言基于Spring Boot框架进行开发,数据库选用MySQL。系统物理架构分为数据层、应用层、表示层。数据层的数据采集模块选用Siemens的S7-1500 PLC和迅达公司的DH218E型智能温度变送器采集压缩机机组的实时运行数据。采用OPC UA工业物联网通信协议实现数据上传,上传周期1s,上传数据包括压力、温度、液位等20余项参数。应用层服务器为Dell R730型号,双Xeon E5-2620 v3六核CPU,64GB内存。操作系统为Windows Server 2016,集成JDK 1.8、Tomcat 8.5、Spring Boot 2.1等开发运行环境。系统功能模块使用Spring Boot框架开发,Mybatis Plus框架实现对象关系映射,连接MySQL 8.0数据库,使用Druid连接池。表示层使用Vue.js框架,Element-UI组件实现界面快速构建。系统主要功能模块包括实时监控、预警提示、数据统计分析、状态评估管理、保养计划制定等。实施敏捷开发,采用Jenkins、SVN、SonarQube等工具进行持续集成。使用JMeter压力测试工具进行全面的功能测试和压力测试。

关键设备的实时监控页面集成实时状态信息和历史趋势曲线显示,能多屏对比显示,支持异常预警和报警事件记录查询。状态评估模块基于TensorFlow框架建立LSTM模型,评估压缩机健康状态并预测使用寿命。保养计划制定子模块能自定义管理保养流程模板,动态调整保养内容。系统使用分布式缓存Redis实现多终端信息同步共享。

(2)系统部署与测试

系统服务器部署在化工企业级的安全隔离网络中,采用Cisco ASA防火墙,并连接VPN设备,保障网络安全。核心交易系统和数据库服务器部署在IDC机房,同时设置灾备机房,服务器之间使用光纤通道连接,同步数据。通过负载均衡设备部署多个应用服务器。可用集群模式部署系统应用程序,实现任务自动转移和故障自动切换,系统服务器冗余系数设定为N+1。网络带宽为200Mb/s,部署URL防护服务应对DDoS攻击。系统与现场数据采集层的连接按冗余网络方式部署,主系统与PLC通过光纤双绞线和IE2百兆交换机连接,备用系统通过无线通讯模块和自组织网络实现冗余备份。

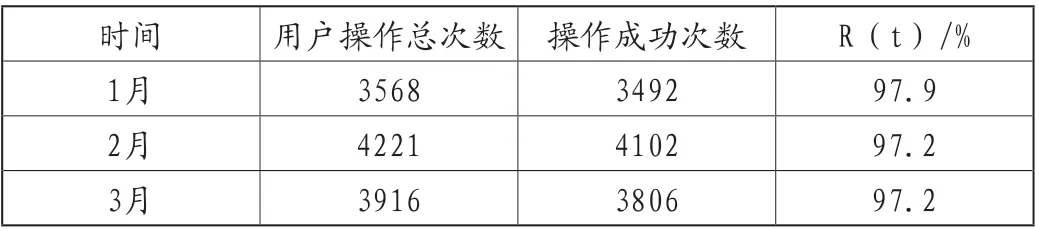

系统测试包含单元测试、集成测试、功能测试、性能测试、安全测试等步骤。单元测试采用JUnit框架,完成系统主要模块和服务接口的测试。集成测试覆盖状态评估和保养管理等核心功能。功能测试编写典型业务场景用例,模拟系统实际使用环境下的端到端流程测试。性能测试采用JMeter对系统压力场景进行回归测试,设置压力测试代理服务器,最高并发请求达到5000,TPS 10000,最大响应时间小于200ms。评估系统稳定性指标R(t):

R(t)=用户操作成功次数/总操作次数

网络安全性测试进行了端口扫描、SQL注入等检测,确保系统没有安全漏洞。

(3)应用效果分析

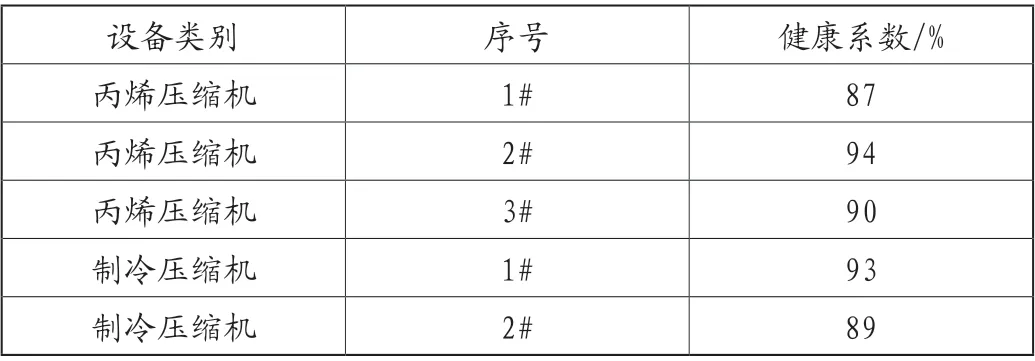

系统实际应用于某化工园区的丙烯生产线,运行3个月以来,各项设备运转指标稳定。为评估系统稳定性,统计了用户操作成功次数与总操作次数的比值R(t),详见表1。监测期内,系统整体运行平稳,R(t)保持在97%以上,没有出现宕机等重大故障。备健康状态越好。系统应用后,通过及时发现设备隐患,主动排查风险,企业级事故数量同比下降了8%。采取有针对性设备保养措施,提高了关键设备的健康系数,平均健康系数由87%上升到94%,详见表2。

表1 系统稳定性指标R(t)统计表

表2 关键设备健康系数统计表

此外,系统指数获得准确及时的质量数据,大大节约了人力物力。应用系统后人均设备产量提高了11%,产品合格率由92%上升到97%;系统帮助生产线制定精细化的设备保养方案,延长了设备无修停运转周期,保养成本降低13%。上述指标验证了系统在降低事故风险、提升设备可用性、实现精益生产等方面的显著成效。

4.结语

本文针对目前化工企业在设备维修管理方面存在的问题,设计并实践了一套面向中小型企业的设备维修管理系统,为类似的中小型化工企业建立自动化的设备维修管理系统提供了有益的借鉴。后续将继续丰富该系统的评估模型和维修策略,探索更多先进技术如工业互联网、数字孪生等应用到企业设备全生命周期管理中,助力企业实现精益生产和智能制造。