高效离子氮化奥氏体不锈钢及助渗方法的研究进展

2023-02-22代师宇温海波刘瑜董见锋马俊赵杭军

*代师宇 温海波 刘瑜 董见锋 马俊 赵杭军

(辽宁科技大学 辽宁 114051)

奥氏体不锈钢是以Cr、Ni为基础添加Mo、W等元素,具有高塑性、韧性、良好耐腐蚀性的一种钢,被广泛应用在核电、航空航天等领域。但在海洋、强辐射条件下仍表现出强度不够,易被腐蚀的现象,这很大程度上限制了其在某些工业领域的应用。离子氮化可以提高奥氏体不锈钢的耐磨性、耐蚀性。K.Köster等[1]发现扩展奥氏体相(S相)能显著提高不锈钢的耐蚀性。然而,Li等[2]研究发现在420~440℃以上温度氮化时,会有CrN沉淀产生,从而造成耐蚀性降低。因此,低温氮化能够在不破坏耐蚀性的同时有效的提高耐磨性。李杨等[3]的研究表明在低温(450℃)5h与高温(540℃)0.25h的氮化效果相似。因此,低温下氮化速率低、高温氮化有损耐蚀性的矛盾就成为如何改进离子氮化技术及助渗方法需要解决的关键问题。

同时,常规离子氮化受辉光放电特性和电场效应的影响,普遍存在“空心阴极效应”“边缘效应”等问题。因此,为克服传统离子氮化的不足、提高氮化速率,许多新颖的等离子体辅助氮化技术应运而生,例如,活性屏等离子体辅助氮化、低压电弧等离子体辅助氮化和热丝增强等离子辅助氮化。这些氮化技术能使传统氮化技术中的表面打弧、氮化不均匀等问题迎刃而解,从而成为当前研究离子氮化技术的主流。

此外,研究还发现添加稀土元素、增加预处理或后氧化等方法也可以进一步增强氮化效果,并提高氮化表面性能。因此,本文对新型等离子体辅助氮化技术进行了综述,对比了不同技术的优缺点。同时,对不同助渗方法进行了归纳,并对等离子体辅助氮化奥氏体不锈钢的研究现状进行了总结和展望。

1.新型等离子体辅助氮化技术

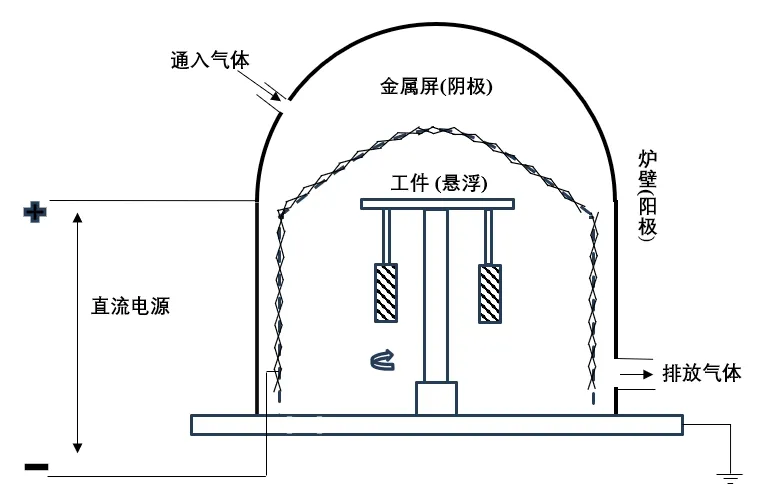

(1)活性屏等离子体辅助氮化(ASPAN)

1999年,卢森堡的Georges J发明了活性屏等离子辅助氮化技术。该技术采用由不锈钢丝结成网状结构金属网—活性屏作为阴极,接直流或脉冲偏压,而工件置于金属屏内部悬浮,装置如图1所示。在传统离子渗氮中工件作为放电的阴极,当工件存在孔槽或工件间距离很小时,等离子体无法进入其中,因此产生“空心阴极效应”,不能形成有效的氮化层;但当孔槽的尺寸增大到一定程度后,将产生电流密度极高的等离子体。因此,将阴极作成中空的圆筒—活性屏,利用空心阴极效应大幅度提高等离子体放电强度,且避免工件被离子直接轰击而过烧,即边角处容易产生“边缘效应”。故该方法也被称为空心阴极等离子体辅助氮化。同时,活性屏能够起到加热工件到所需温度和提供氮化物微粒到工件表面的作用。王礼银等[4]研究发现氮化速率随温度增加而增大,当温度达到460℃时,氮化速率达到11.7μm/h。该氮化层的硬度为基体硬度的4倍以上,但由于温度过高,氮化试样的抗点蚀能力明显降低。李杨等[3]在540℃下氮化304奥氏体不锈钢30min,得到4.5μm无析出相氮化层,耐腐蚀性能良好;氮化60min后,析出CrN相,点蚀现象严重。李广宇等[5]研究了试样距活性屏距离对渗氮的影响。随距离增加,氮化层厚度会随之减少,这表明试样距屏远近显著影响氮化速率。因此,空心阴极等离子体辅助渗氮能够在低温氮化时将氮化速率提高至10μm/h左右,实现了高温快速渗氮。然而,当渗氮温度升高或时间过长时,则产生CrN析出相,难以得到较厚的单相渗氮层,导致降耐蚀性降低。同时,工件离板的距离过大,等离子体密度降低,也会影响渗氮效果。

图1 活性屏等离子体辅助渗氮装置示意图

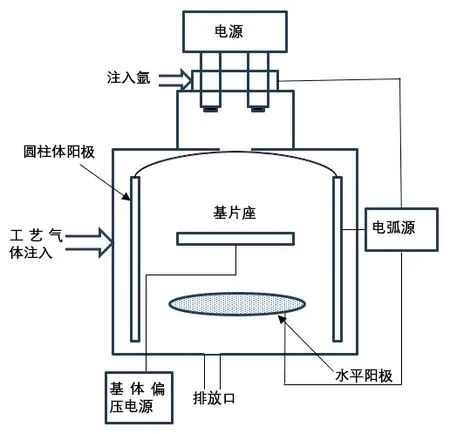

(2)低压电弧等离子体辅助氮化(LPA-PAN)

图2 低压电弧等离子体辅助渗氮装置示意图

低压电弧等离子体辅助氮化是一种在相对高真空条件下,利用气体弧光放电进行的氮化处理工艺。最早在20世纪80年代,电弧辅助氮化技术开始出现在大众视野内。离子源发生器置于氮化炉顶部,能产生密度高达1010~1011cm3的等离子体,结构如图2所示。Renevier等[6]在超低温(300℃)下氮化316L奥氏体不锈钢5h,形成约1μm厚的单相无析出物的氮化层。Yang等[7]在400℃下,将氮化速率提高至15μm/h。Wang等[8]氮化304奥氏体不锈钢70min(420℃)后,得到10μm厚的无析出相氮化层,且表现出更优秀的耐腐蚀性。

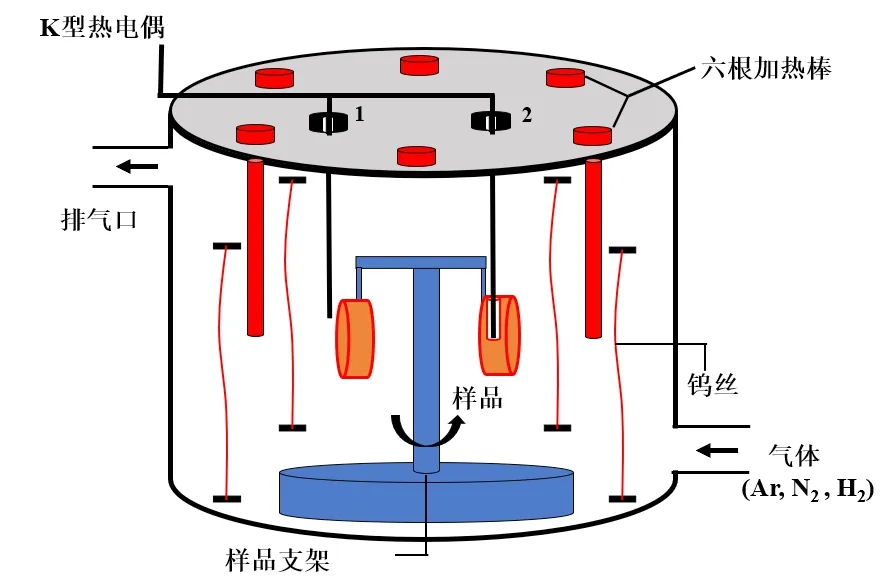

(3)热丝增强等离子体辅助氮化(HWEPAN)

热丝增强等离子体辅助氮化是一种新型的等离子氮化技术。与传统离子氮化相比,辅助钨丝作为电子发射源,产生额外的电子,使气体电离度提高,在偏置电压的驱动下,可以产生更多的氮离子(N+)和活性氮原子(N*)到达衬底表面,装置如图3所示。滕越等[9]发现热丝电流为8A时,低温(380℃)渗氮1h获得单一相的氮化层厚度为10.4μm。Huang等[10]则研究了高于500℃,氮化4h后,氮化层厚度可达84μm,且在3.5% NaCl溶液中,耐蚀性高于基体。这是因为在高偏压下,Cr从内部到氮化层表面扩散,有效避免了贫铬。因此,该技术在高温下不仅渗氮效率更高且很好的解决了高温下耐蚀性降低的问题。

图3 热丝增强等离子体辅助渗氮装置示意图

2.助渗方法

(1)添加稀土元素

稀土助渗是指在气体氮化或离子氮化的过程中,将稀土盐作为催渗剂加入到炉气环境中,通过稀土的某些特性促进氮原子渗入的一种工艺。通常加入稀土元素镧、铈来提高氮化效果和氮化效率。

刘鑫等[11]研究了添加稀土的量以及温度对氮化效果的影响。结果发现添加稀土镧到0.5%时,渗层硬度最高。同时,它们还发现460℃下添加稀土铈到0.25%时,耐腐蚀性最佳;而在520℃时,添加任意质量分数(6%以下)稀土铈催渗后,耐腐蚀性均优于未经稀土催渗样品。李双喜等[12]发现添加适量稀土铈可增加渗层厚度,平均渗速提高最多(约48.8%);但过量会导致渗速降低。因此,稀土对氮化试样有良好的催渗作用,但当稀土量增加到一定程度后,将出现一个最佳量,再增加稀土的量,催渗效果下降。

(2)复合处理

复合处理是指在离子渗氮前后,对表面进行预处理或后处理也可增强氮化效果,如喷丸处理、预氧化和后氧化。

喷丸处理是一种常见的表面处理技术,将高速弹丸流喷射到试样表面,使零件表层发生塑性变形,形成一定厚度的具有缺陷的碎化晶粒层。该层中的缺陷、晶界为后续的氮原子扩散提供快速通道,能有效提高渗氮效果。沈烈等[13]研究发现,在低温(<450℃)下,相对于单一氮化试样,喷丸助渗试样的表面硬度提高了约400HV0.1;但随温度升高,硬度提升幅度减少。然而,喷丸处理会引入高密度位错、亚结构、孪晶等晶体缺陷,为铬提供更多的快速扩散通道,造成表面贫铬,从而使奥氏体不锈钢的耐蚀性有所降低。同时,对于一些复杂的工件进行喷丸预处理十分不方便,且操作复杂,成本偏高。

预氧化氮化是一种新型的复合氮化工艺。它通过在低于氮化温度的氧化气氛条件下进行加热,使材料表面生成一定厚度的氧化膜,利用氧化膜的特殊活化作用,增加表面活性氮的吸附作用,以提高氮化速度。李景才等[14]对42CrMo钢进行预氧化助渗处理,结果表明复合处理的氮化层厚度是单一氮化(不进行预氧化催渗)的2倍以上,且表面硬度提高了40%以上,耐腐蚀性也得到了些许提升。

此外,氮化后增加氧化处理亦可提高氮化层的硬度和耐蚀性。杨浩等[15]发现经过氮化后氧化复合处理的样品,同一深度处的显微硬度高于单一氮化样品,扩散层深度增加;摩擦系数、磨损体积减小,有效提高了渗氮样品的耐磨性。同时,经过后氧化处理的样品,自腐蚀电位升高,自腐蚀电流密度减小,点蚀现象明显减弱,耐蚀性能得到了极大的提高。

3.结论与展望

低温离子氮化奥氏体不锈钢能够有效提高材料表面的耐磨性和耐蚀性,因而吸引了研究者的广泛关注。然而,低温渗氮效率低、氮化层厚度小且含氮量低导致耐磨性提高非常有限,在强腐蚀、强辐射条件下应用受到限制。同时,传统氮化技术仍存在渗层不均匀和边缘效应等问题,因此本文综述了ASPAN、LPAPAN和HWEPAN技术,通过添加稀土元素、预处理和后氧化处理,大幅度提高了氮化速率,获得具有更高硬度、更佳耐磨性和耐蚀性的氮化层,进而拓宽了不锈钢的应用领域。然而,以上这些氮化奥氏体不锈钢的新工艺仍存在一些问题:如活性屏等离子体辅助氮化中工件与金属屏距离影响氮化均匀性,空心阴极放电等离子体渗氮中板件与工件的距离影响渗氮效果,喷丸预处理会造成表面耐蚀性降低,以及添加稀土元素助渗的原理还未明确等。因此,仍需要广大研究者在氮化工艺改进和机理深度探讨等方面深耕不辍。