去除电镀废水中高盐成分的水处理技术

2023-02-22徐健元

*徐健元

(南平市建阳生态环境保护综合执法大队 福建 353000)

引言

电镀废水除含有酸碱外,还含有铬、镉、镍、锌、金、银、铜等重金属污染物,这些污染物会对生态环境和人体健康造成严重危害。电镀废水的治理已受到国内外的广泛关注,研发了各种治理技术来消减污染物的排放。目前电镀废水治理已经进入总量控制、综合防治和资源回用阶段[1]。

然而环境监管过程中,发现企业为实现清洁生产,提高电镀废水回用率,当污水处理没有去除废水中的全盐量工艺时,会提高废水中的盐分含量和电导率,造成膜系统容易污堵,提高了运行成本,还会影响污水处理系统正常运行。

1.常用的电镀废水处理技术

电镀废水处理技术总的来讲可分化学处理法、物化处理法、电化学处理法和生物处理法等四类。由于电镀废水种类繁多,单一的处理方法很难达到理想的处理效果,因此在实际运用中,通常是上述几种方法的合理搭配,相互补充、综合防治,以达到最好的技术经济效果[2]。

2.常用电镀废水处理工艺中存在的问题

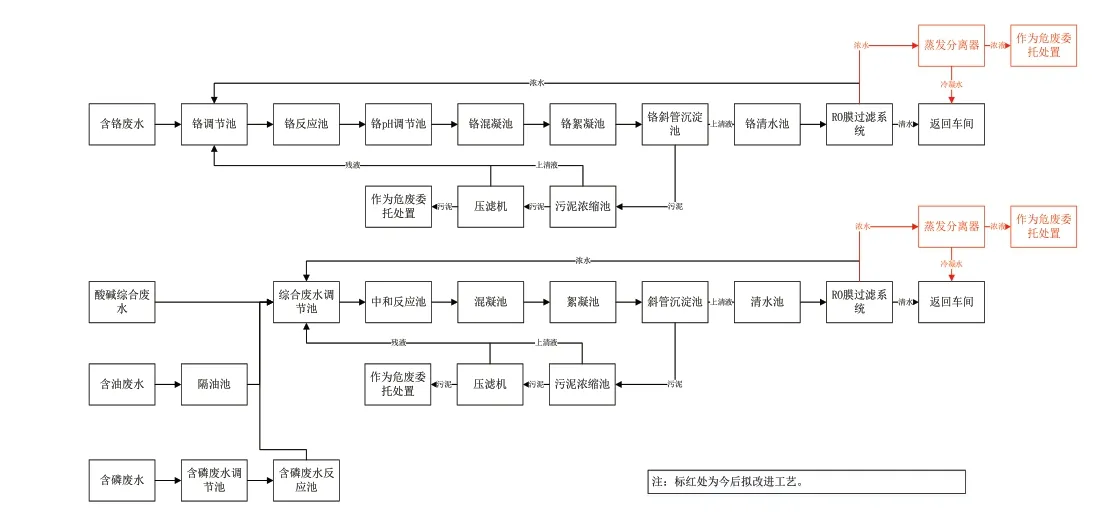

以福建南平某规模电镀企业电镀废水处理技术为例,项目现有电镀废水分流分质处理,全厂排放的电镀废水分为含油废水、酸碱综合废水、含磷废水及含铬废水4股。污水处理工艺采用“化学还原+化学沉淀+RO膜系统过滤”处理含铬废水,采用“化学沉淀+RO膜系统过滤”处理酸碱综合废水、含油废水、含磷废水,废水经RO膜系统过滤处理后清水回用于生产,浓水返回至调节池,不排放。

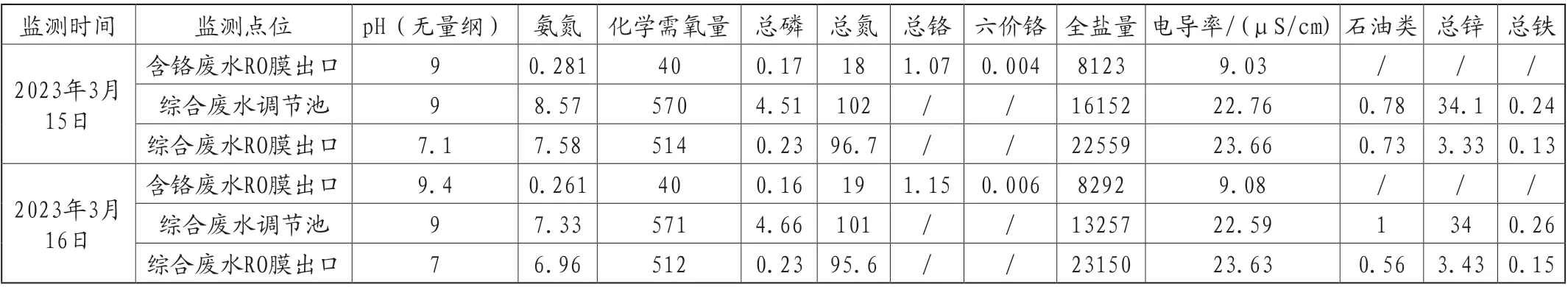

根据表1福建南平某规模电镀企业现状污水处理站出水情况一览表数据分析,发现各污染物去除效率较低,且全盐量与电导率较高,水质达不到生产用水回用要求。其原因主要为污水处理站工艺中无去除全盐量工艺,且废水循环使用不外排,形成高盐废水。

高盐废水会加剧对膜系统的污染,造成膜系统的污堵频繁,不仅运行成本提高,还会影响系统正常运行。如果高盐废水排入自然环境,将会直接导致江河水质矿化度提高[3],破坏纳污水体的水微生物生长环境,严重影响生态系统的自净作用。因此采取措施去除电镀废水中高盐成分势在必行。

表1 福建南平某规模电镀企业现状污水处理站出水情况一览表(单位:mg/L)

3.去除电镀废水中高盐成分的水处理技术

高盐废水治理技术目前主要有蒸发塘处理法、膜处理法、电渗析法和热蒸发处理法等。

蒸发塘处理法是利用适合的气候条件,将高盐废水自然蒸发,最终在蒸发池底部形成结晶盐的一种技术方法,这种方法受气候条件限制,比较适用于阳光充足、气候干燥的北方地区[4]。

膜处理法的工作原理为在外力的作用下,废水中的小分子物质通过多孔膜到另一侧,大分子物质被截留,从而将废水中的物质分离出来。

电渗析法是利用高盐废水的高导电性能,在阳极和阴间产生强电流,使废水中的盐分及有害物质分别在阳极发生氧化反应,在阴极发生还原反应,从而去除废水中污染物的一种技术。

热蒸发处理法是将高盐废水经过预处理、热蒸发、结晶等工艺进行处理,提高废水的回收利用率,并对结晶盐进行无害化和资源化处理的一种废水处理技术。

福建南平某规模电镀企业电镀废水处理技术因缺少脱盐工艺,且采用生产用水全部回用的方法实现零排放,造成膜系统的污堵频繁,不仅运行成本提高,同时回用的水质达不到生产用水要求。根据该公司现有电镀废水处理工艺,针对高盐问题增加除盐工艺,可解决该公司现阶段面临问题。福建气候条件不适合蒸发塘处理法的使用,电渗析法则运营成本高,结合该公司现阶段已经采用的RO膜处理工艺,建议对污水处理设施进行提升改造,增加热蒸发处理,解决膜处理后浓水进入生产用水循环导致全盐量高的问题。由于蒸发结晶系统中有机物含量不能太高,因此首先要将有机物与盐类物质做分离处理。废水经过化学还原、化学沉淀、除去大部分的有机物与SS,再用RO膜系统过滤分离水中不同的盐类物质。RO膜过滤的浓水进入蒸发结晶单元,冷凝水回用,剩余浓液作为危废委托处置。这样的工艺组合可以大大减少需要处理的水量,建设的热蒸发处理设施可以适当缩小,同时经前处理的污水水质有所提升,可减少蒸汽的消耗量,降低日常运行费用。采用膜处理技术与热蒸发处理法技术协作的方式,处理效果会得到显而易见的提高。

4.去除电镀废水中高盐成分的水处理技术的工艺流程分析

(1)含铬废水。电镀废水中的Cr主要为Cr6+,Cr6+的氧化性较强,其不仅不能与任何物质反应或共聚沉淀去除,还会对膜产生致命的损伤,因此需向废水中投加还原剂将Cr6+还原成微毒的Cr3+[5],并进行一定去除后,才能进入中水回收系统。

含铬废水由污水管道引至铬调节池调节污水的水质和水量,经过调节水质和水量后的含铬废水通过耐腐泵抽到铬反应池进行处理,通过pH自动控制器自动调节污水的pH在2.5~3.0范围内,投加还原剂将含铬废水中的六价铬离子还原成三价铬离子。以焦亚硫酸钠作为还原剂,技术成熟、操作简单、处理效果好,Cr6+被还原成Cr3+的反应如下:

经过铬反应池处理后的污水自动泵抽到铬pH调节池加碱,通过pH自动控制器自动控制废水的酸碱度到8.0~9.0,经过调节pH后,污水中的三价铬离子与碱反应生产难溶性的氢氧化物沉淀,然后在铬混凝池和铬絮凝池分别再投加混凝剂和助凝剂。反应如下:

再利用铬斜管沉淀池的重力作用使絮凝体与水分离。铬斜管沉淀池的上层清水自流至铬清水池,铬清水池设置有1台抽水泵可以抽清水送入RO膜系统进行处理,RO膜系统清水返回车间使用,过滤浓水回铬调节池再次处理。铬斜管沉淀池的剩余污泥排入铬污泥浓缩池,浓缩污泥用气功隔膜泵抽至压滤机进行污泥脱水干化处理,浓缩池上清液、压滤机残液回流至铬调节池再次处理。

(2)含油废水、含磷废水、酸碱综合废水。含油废水经隔油预处理、含磷废水经磷化废水反应池预处理,最终3股废水均汇入综合废水调节池调节废水的水质和水量,再通过耐腐泵抽到中和反应池调节pH值至8.5左右,然后再经混凝池、絮凝池、斜管沉淀池处理,斜管沉淀池的上层清水自流至清水池,清水池设置有1台抽水泵可以抽清水送入RO膜系统进行处理,RO膜系统清水返回车间使用,现有工程过滤浓水回综合废水调节池再次处理。斜管沉淀池的剩余污泥排入污泥浓缩池,浓缩污泥脱水干化处理,上清液回流至综合废水调节池再次处理。

(3)RO膜系统。RO膜系统共5道过滤,依次分别为砂石过滤器、活性炭过滤器、保安过滤器、超滤、离子膜过滤,其中砂石过滤器、活性炭过滤器、保安过滤器不产生浓水,废水经3道过滤后进入超滤,超滤产生30%浓水、剩余70%清水进入离子膜过滤,离子膜过滤产生30%浓水、剩余70%清水回用至车间,现有污水处理方案超滤浓液、离子膜过滤浓液均返回至调节池。

(4)拟改进方案。拟将RO膜系统过滤浓水经蒸发分离器处理后冷凝水回用至车间,剩余浓液作为危废委托处置。

图1 改进后项目废水处理工艺流程图

(5)蒸发分离器的选取。常用的蒸发器有多效蒸发器和机械式蒸汽再压缩蒸发器(即MVR技术)。

多效蒸发器即采用多个蒸发器串联,蒸发高盐废水的技术,后一个蒸发器的热源使用前一个蒸发器产生的蒸汽,通过冷凝形成淡水。多效蒸发器具有对材料要求低、传热效率高以及节能的优点,但设备体积大、成本投入高且设备易结垢和腐蚀[6]。

表2 MVR蒸发和三效蒸的运行成本比较

机械式蒸汽再压缩蒸发器的工作原理是利用蒸汽压缩机对二次蒸汽进行压缩并导回原系统的热循环过程中,从而实现对高盐废水的处理。这种蒸发器依靠自循环来实现蒸发浓缩的目的,在使用的时候只需要输入很少量的新鲜蒸汽,具有热效率高的特点。据研究,MVR能耗相当于5~10效蒸发器的热效率。席浩君等[7]使用这种方法实现了高盐废水回收的蒸发脱盐,可产生95%纯度以上的氯化钠盐和硫酸钠盐,实现盐资源的回收利用。根据葛晓青对MVR蒸发和三效蒸的运行成本比较,MVR蒸发器每吨水处理成本仅为传统三效蒸发器的1/4[8]。

以福建南平某规模电镀企业为例,含铬废水产生量为3.6t/d,综合废水(酸碱综合废水、含油废水、含磷废水)产生量为26.4t/d,采用MVR蒸发器比三效蒸发器每年可节省的费用为:

87(元/吨)×30(吨/天)×300天-25.6(元/吨)×30(吨/天)×300天=55.26万元。

5.结论及展望

电镀废水成分复杂,对环境影响较大,根据环境管理要求,企业需要寻求一种节能减排的清洁生产技术,提高电镀废水回用率,同时节约处理成本。通过在电镀废水污染治理设施末端增加去除废水中的高盐成分的MVR技术,可在保留项目原有污水处理设施的同时实现电镀废水除盐,提升回用水水质,避免因盐分高造成RO膜污堵问题。通过MVR蒸发脱盐,得到纯度较高的氯化钠盐和硫酸钠盐,可实现电镀废水资源化利用,节约处理成本。

随着电镀废水资源化利用工艺日渐成熟,为鼓励和促进电镀废水结晶盐的资源化利用,建议有关部门出台相关政策和标准,为电镀废水结晶盐作为副产品的应用和销售提供依据。