不同扫描速度下激光熔覆修复TC4合金表面性能

2023-02-22王宬轩杨广峰

崔 静, 王宬轩, 杨广峰*

(1.中国民航大学 航空工程学院, 天津 300300;2.中国民航大学 交通科学与工程学院, 天津 300300)

TC4钛合金(Ti6Al4V)具有密度小、质量轻、比强度高、耐高温、耐腐蚀、无磁、生物相容性好等诸多优点,获得了广阔的应用空间,也是我国航空领域最先进入应用的钛合金种类[1]。然而,钛合金材料摩擦因数高、硬度低的缺点一直影响着其零部件的性能和使用寿命,部分机械构件易疲劳、发生轻微损坏[2],而大量更换轻微受损部件将带来极高的运行和维护成本。因此,寻找一种低成本的便捷方法,对钛合金材料表面进行修复,以延长机械构件的使用寿命,降低企业生产的维护成本,是一项很有价值的研究课题。

激光熔覆技术是一种新型的材料表面改性技术[3],具有适用性强、加工效率高、熔覆层与构件基体相容性好、经济、环保等优点,在多种合金表面改性领域获得了广泛的应用[4]。已经有诸多学者通过激光熔覆技术在金属材料的修复和性能强化领域做出了卓有成效的研究,夏思海等[5]采用激光熔覆工艺在TC4钛合金基体表面制备了含不同质量分数TiC的Ni60A复合熔覆层,有效提升了熔覆层的平均硬度,降低了表面的摩擦因数;Qi等[6]采用粉末预置激光熔覆技术,在TC4合金基体表面制备了混合碳化钨颗粒增强金属基复合材料涂层,发现添加有TC4粉末的混合涂层比纯碳化钨涂层强化效果更明显,其原因与涂层中碳化钨分布的均匀性有关。刘亚楠等[7]在Ti811合金表面制备出Ni基稀土熔覆涂层,通过添加的稀土元素耦合增强涂层性能,并分析了激光扫描速度对涂层组织和性能的影响;Zhang等[8]在TC4基体表面激光熔覆制备了Ni60-六方氮化硼涂层,结果表明,该种涂层具有较高的显微硬度,在高温环境下表现出了优良的耐磨性能和减摩性能。谭金花等[9]在TC4合金表面通过多道激光熔覆制备了钛基Ni60+BN复合涂层,分析了不同扫描速度下涂层组织和性能变化;Rashid等[10]通过激光熔覆对300M钢表面进行了修复,并对其修复后多方向的拉伸性能变化进行了研究,与仅磨削试样相比,熔覆修复后的试样具有更好的拉伸强度和弹性模量。

当前对TC4钛合金性能强化的研究主要集中在利用其他元素增强熔覆层性能方面,通过熔覆相同成分粉末进行修复和性能强化的研究较少[11-12],该种方法工艺简单,通过控制加工参数同样可以达到强化修复涂层的效果。本工作用激光熔覆技术在TC4合金表面制备修复涂层,并分析比较在一定功率下,不同扫描速度时的修复效果,探究使用大功率、大光斑工业级激光器进行产业化修复受损表面的可行性和最优参数配置。

1 实验材料及方法

1.1 实验材料

基体材料采用TC4合金,线切割成50 mm×15 mm×5 mm的试件,用不同粗糙度的砂纸对试件进行表面打磨处理,用无水乙醇清洗,去除表面氧化层及污物。熔覆材料采用相同材质的TC4粉末,为减少粉末在熔覆过程中的氧化和飞溅对于修复效果的影响,将粉末用乙基纤维素和无水乙醇在加热条件下混合制成预制涂层胶体,均匀覆盖在待加工的 TC4 试件其中一个 50 mm×15 mm 表面上,制成预制涂层,再进行激光熔覆加工处理。基体和熔覆层材料成分如表1所示。

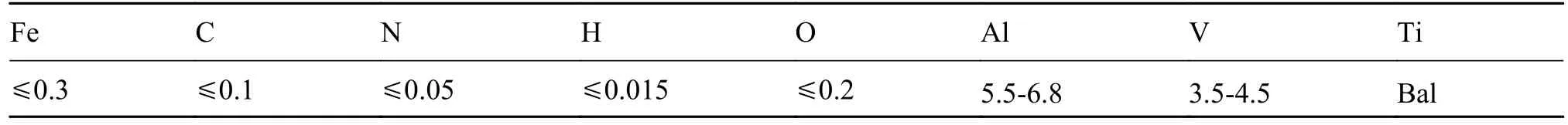

表1 TC4钛合金基体和熔覆粉末元素成分(质量分数/%)Table 1 Composition of TC4 titanium alloy matrix and cladding powder (mass fraction/%)

1.2 实验方法

对预制涂层的试件用COHERENT HighLight 8000D型激光系统进行单道熔覆加工,设置激光熔覆加工功率P为2 kW,氩气保护流量为4.5 L/min,光斑直径为 15 mm,扫描速度V为 100、150、200、300 mm/min,试件加工完成后观察宏观形貌,并进行切割、镶嵌之后,依次采用 80#、240#、600#、1000#、1500#砂纸打磨并用5、1、0.05 μ 的金刚石悬浊液抛光,制备出截面和熔覆层表面试样,采用氢氟酸、硝酸、水的体积比为1∶4∶20的Kroll腐蚀液对截面金相试样进行腐蚀处理,用LEICA MEF4型金相体视显微镜观察试件截面金相组织;通过S-3400型扫描电子显微镜(SEM)观察试件截面微观形貌;使用EDS能谱分析仪对试件截面进行元素能谱扫描;使用HVS-1000Z显微维氏硬度计对试件截面进行显微硬度测试;对熔覆层表面试样进行X射线衍射(XRD)分析;使用 Metrohm Autolab电化学工作站进行电化学腐蚀实验、使用销盘式摩擦磨损试验机对熔覆层表面进行摩擦磨损性能测试,设定实验压力为 49 N;转盘转速为 100 r/min;进行旋转摩擦15 min,测量滑动摩擦力并计算摩擦因数,在摩擦实验结束后使用探针式磨痕测量仪检测磨痕深度,计算磨损体积。摩擦环中径约为4 mm。

2 结果与讨论

2.1 宏观形貌分析

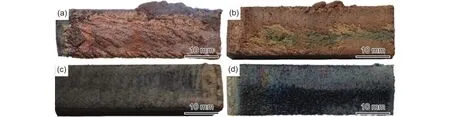

图1为试件在不同的扫描速度下熔覆表面的宏观形貌。由图1可以看出,当试件使用100 mm/min的速度进行熔覆加工时,熔覆材料和试件表面接收能量较为充分,加工表面受到强热,迅速熔化,呈现出较为明显的熔融态,并受激光的热冲击而流动,冷却形成由左向右的波纹状,表层氧化膜为红棕色,较为粗糙(图1(a));当扫描速度增大到150 mm/min时,表面氧化层红棕色区域颜色变浅,部分区域颜色转深,表面流动行为减弱,熔融痕迹变浅,粗糙程度下降(图1(b));当扫描速度增大到200 mm/min时,整个熔覆表面的形貌发生了较大改变,红棕色区域逐渐蜕化,转化为灰黑色,表面的粗糙程度进一步下降,熔融痕迹较浅(图1(c));当扫描速度增大到 300 mm/min 时,熔覆表面呈现出深灰黑色至藏青色,部分区域有一定光泽,表面附着有细小颗粒,几乎没有表面熔化流动痕迹,总体更加光滑、平整(图1(d))。

图1 不同的扫描速度激光熔覆层宏观形貌 (a)100 mm/min;(b)150 mm/min;(c)200 mm/min;(d)300 mm/minFig.1 Macro morphologies of specimens repaired by laser cladding at various scanning speeds (a)100 mm/min;(b)150 mm/min;(c)200 mm/min;(d)300 mm/min

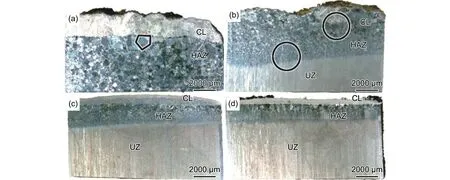

图2为体视显微镜观察到的试件截面金相组织宏观形貌。由图2可知,各试件在熔覆后均存在比较明显的分区分层现象,按照不同的宏观形貌特点可分为熔覆层(cladding layer,CL)、热影响区(heat affected zone,HAZ)和未受热区域(unaffected zone,UZ),但其形貌在不同加工工艺参数下展现出不同的状态。

图2 不同的扫描速度激光熔覆层截面金相宏观形貌 (a)100 mm/min;(b)150 mm/min;(c)200 mm/min;(d)300 mm/minFig.2 Cross-section metallographic macroscopic morphologies of specimens repaired by laser cladding at various scanning speeds(a)100 mm/min;(b)150 mm/min;(c)200 mm/min;(d)300 mm/min

当以100 mm/min的速度扫描时,截面有明显的受热痕迹,熔覆材料和试件表面充分熔化,在激光热冲击下结合形成较厚的熔覆层区域,热影响区域为试件基体内部,由于热输入较高,受热范围扩大到整个截面,表现出典型的青色大理石状金相形态,发生了显著的相变,图中可见不同颜色深浅的β 晶粒(图2(a));当以 150 mm/min 的速度扫描时,由不同晶粒反射的颜色可以看出熔覆层与热影响区体现出了一致的色彩反映,而晶粒相较后者更大,可以区分出熔覆层与基体热影响区的位置差异,且二者发生了紧密的冶金结合(图2(b));当扫描速度增加到200 mm/min后,重新出现三层金相分层,熔覆层和热影响区变薄,晶粒更加细小,区域分界明显(图2(c));在扫描速度增大到 300 mm/min时,受热效果持续减弱,熔覆层,热影响区域集中在表面附近,未受热的基体占截面的主要部分,涂层薄而明亮。当激光能量作用于表面时,产生一个向下的温度梯度,热量向下传递,表面熔覆材料熔化,与基体表面相结合,当激光能量作用离开时,产生一个向上的温度梯度,冷却结晶,凝固后形成了不同厚度和理化特性的熔覆修复层。

2.2 微观形貌分析

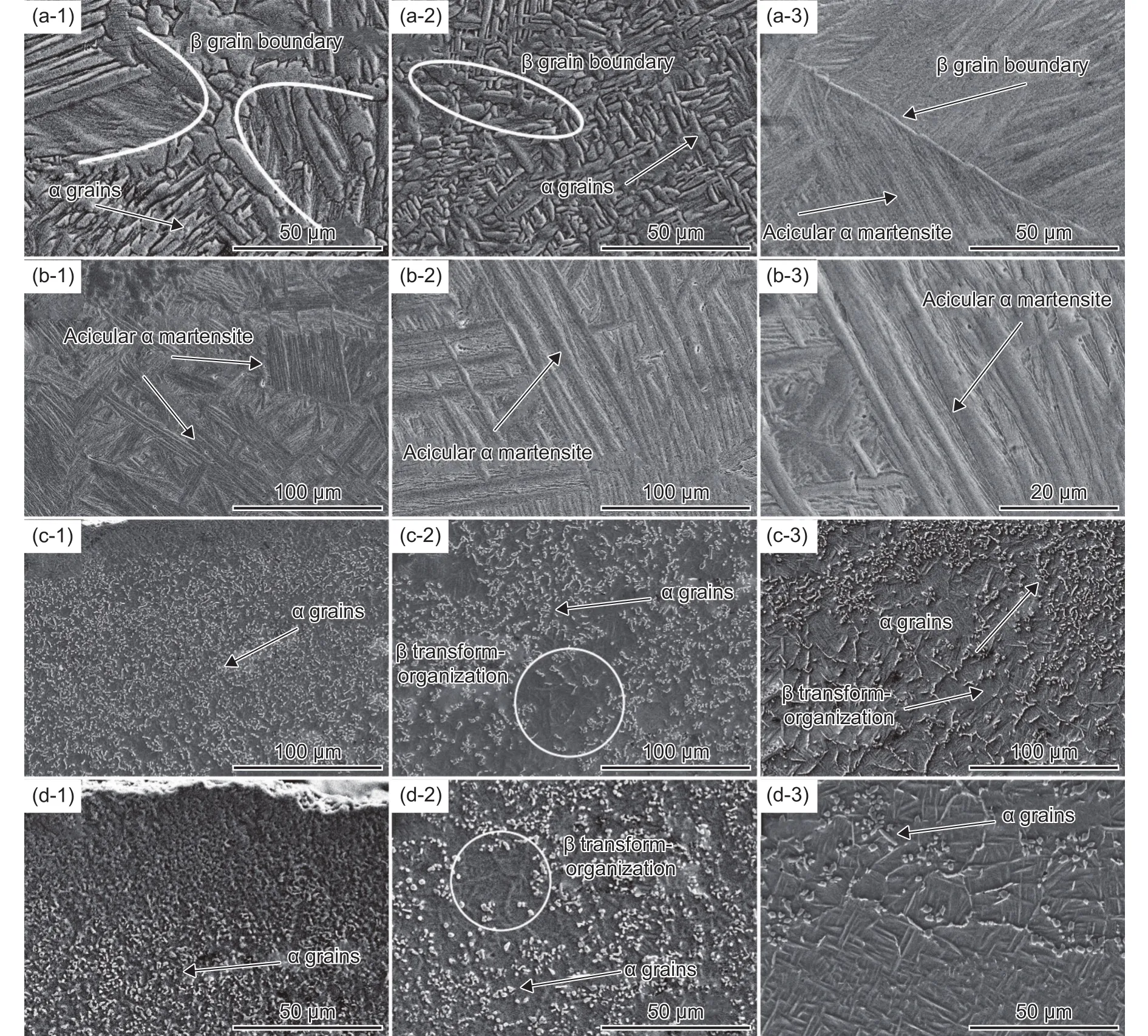

图3为各扫描速度参数下熔覆修复层截面的显微组织形貌。扫描速度为100 mm/min时,其顶部受热之后再冷却形成了带状分布的等轴晶和并列聚集的柱状晶,前者组成β晶界,分隔不同大小的后者,即α晶粒(图3(a-1))。顶部区域受热较多,α晶粒体积更大,β晶界处晶粒形状与内部存在较大差异,其走向如白线所示,β晶内部为冷却形成的柱状α晶粒,在不同的β晶内表现为不同的大小、互异的排列方式和生长方向(图3(a-1));熔覆层中部冷却速度较慢,热量继续向下传递,在β晶界内部形成了相对更小并较短的α柱状晶粒,相互垂直交织,白圈为β晶界,由较长的近草履虫样晶粒首尾相接组成,少量较小的胞状晶夹杂其中(图3(a-2))[13];热影响区受热相对较少,冷却速度慢,微观形态则有较大的不同,β晶界较细,内部沿不同方向生长形成了较浅的针状α马氏体相变,因受热而形成的较大的β晶还保持着清晰边界(图3(a-3))[14-15]。

扫描速度为150 mm/min时,熔覆层顶部沿不同方向生长出大量规整的针状α马氏体相变,相互堆叠交织(图3(b-1)),不同的β晶粒内部不同形态的相变区存在明显明暗对比;由于本参数下熔覆层与热影响区完全冶金结合,两块区域的金相形貌趋于一致,β晶内部的针状马氏体长度更长,形态完整、清晰,顺着β晶界对称分布,枝间存在部分横向生长的二次晶枝(图3(b-2))[16],对该部分放大(图3(b-3)),可以看出β晶内部相互平行的针状马氏体集束。扫描速度为200 mm/min时,输入的热量明显减少,熔覆层顶部晶粒细化,形成了细小的α晶粒,熔覆材料在激光输入热量的作用下紧密地相互结合在了一起,形成了一层结构致密的涂层(图3(c-1))。熔覆层中部和底部存在着部分β转化组织,周围是已经转化形成的α晶粒(图3(c-2)、(c-3));扫描速度为 300 mm/min 时,输入的热量继续减少,熔覆层顶部结构发生了进一步细化,完全冷却形成α晶粒(图3(d-1))。熔覆层中部同样存在β转化组织,与转化的α晶粒形成了混合结构(图3(d-2))。在熔覆层底部出现了较多的β转化组织以及少量α晶粒,β转化组织内可见正在析出的细小针状马氏体,热影响区形成了十字相交的较短针状α马氏体网络,二者在交界处相互联结,组成清晰细密的交织状组织(图3(d-3))[17]。

图3 不同扫描速度激光熔覆层显微组织形貌 (a)100 mm/min;(b)150 mm/min;(c)200 mm/min;(d)300 mm/min;(1)熔覆层顶部;(2)熔覆层中部;(3)热影响区Fig.3 Microstructures of laser cladding layers with different scanning speeds ( a) 100 mm/min; ( b) 150 mm/min;(c)200 mm/min;(d)300 mm/min;(1) top of the cladding layer;(2) middle of the cladding layer; (3) heat-affected zone

2.3 XRD和EDS能谱分析

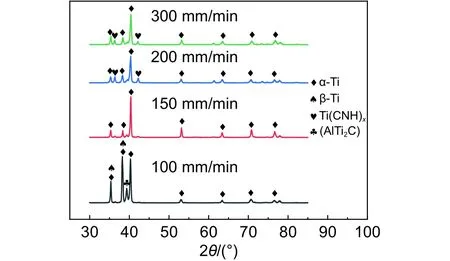

用X射线衍射仪对激光熔覆层表面进行分析,扫描初始角度2θ为10°、结束角度为100°,扫描步长为0.02°。图4为不同扫描速度下试件的30°~85°范围内XRD图谱。

图4 不同扫描速度激光熔覆层 XRD 分析结果Fig.4 Results of XRD analysis of laser cladding with different scanning speeds

由图4可知,不同扫描速度激光熔覆层中均大量存在α-Ti,其他相的组成存在一定的差异。当扫描速度为 100 mm/min 时,熔覆层中 α-Ti、β-Ti共同存在,使得衍射峰叠加,强度增加,并产生了少量AlTi2C金属间化合物,出现了与之相对应的独有衍射峰;当扫描速度为150 mm/min时,β-Ti在顶部的含量下降,逐步转化为α-Ti,衍射峰高度下降,同时熔覆层与基体热影响区相变状态接近,衍射峰表现为α-Ti;当扫描速度为200 mm/min时,熔覆层表面几乎由熔化过程中的α-Ti组成,衍射峰表现为明显的α-Ti样式,但熔覆层中出现了Ti(CNH)x固溶体,其衍射峰强度较低;当扫描速度为300 mm/min时,熔覆材料熔化程度继续下降,衍射峰形态与扫描速度为200 mm/min时相近,同样存在Ti(CNH)x固溶体,出现的原因是预制涂层胶体和空气中部分组分如C、H等混入熔覆层中,形成固溶。

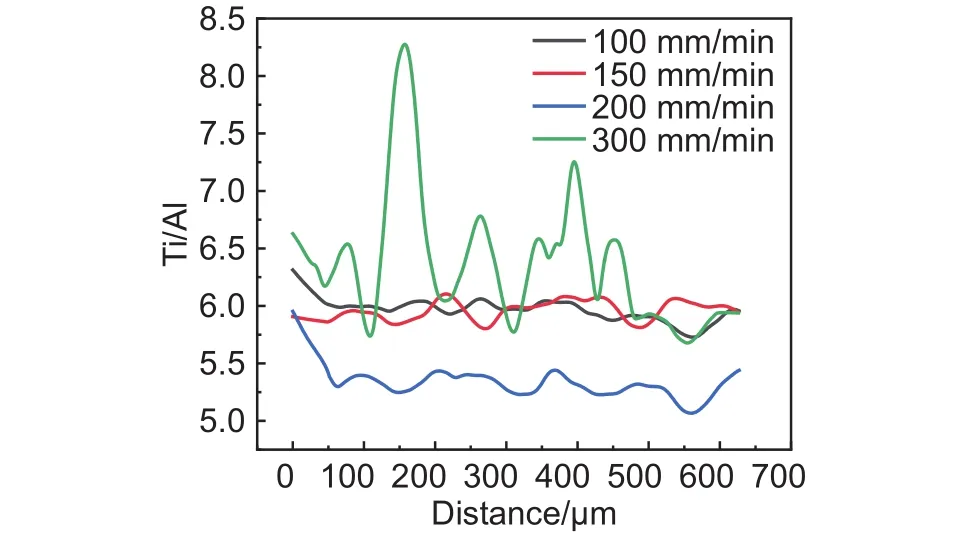

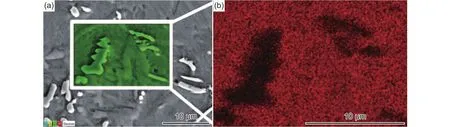

用EDS能谱扫描仪对熔覆层底部和热影响区交界位置进行线扫描,图5为熔覆层底部和热影响区交界位置Ti/Al相对含量沿扫描距离的变化情况。由图5可以发现,Ti、Al两种元素的相对含量有比较明显的特点。横向对照可得,在300 mm/min扫描速度下Ti/Al相对含量沿测量线存在着较大的波动变化,部分位置Ti含量相对其他位置偏高明显,出现了元素偏析情况。对300 mm/min扫描速度下熔覆层位置上某一处的元素含量进行检测,图6(a)为 Ti元素分布情况(绿色区域),图6(b)为对应位置Al元素分布情况(红色区域)。根据结果可得,Al元素在β转化组织中存在明显的不均匀金相分布,已经转化形成的α晶粒内部含量较少,而边缘同周围的晶粒组织含量相近,这可能是由于扫描速度大,激光热输入较小,熔覆层迅速冷却凝固,β晶界内形核生长的时候先形成了α-Ti晶格,熔池中Al元素未来得及向内扩散,Al原子仅仅进入了α-Ti边缘晶格就已经凝固,发生错位,形成固溶体,发生Al的偏析,在金相组织上出现了较为突出的等轴晶形态,其内部应由于Al元素缺失而形成少量的Ti(CNH)x固溶体。同时,周围的已经形成的部分α-Ti/Al固溶体晶格结构被金相腐蚀液溶解,除新生等轴晶外的其余部分仍保持着原有的Al元素含量水平。

图5 熔覆层底部和热影响区交界位置 Ti/Al相对含量沿扫描距离的变化Fig.5 Variation of Ti/Al relative content at the bottom of the clad layer and at the junction of the heat affected zone along the scanning distance

图6 扫描速度 300 mm/min 样品元素分布 (a) Ti元素分布;(b)对应(a)图绿色区域 Al元素分布Fig.6 Element distribution of sample prepared at scanning speed of 300 mm/min (a) Ti element distribution; (b)distribution of Al element corresponding to the green area of Fig.(a)

结合扫描电子显微镜检测结果图3,可进一步得知,在激光辐照TC4粉末预制涂层的过程中,α-Ti固溶体的固溶度随扫描速度的增加而变化,是一个非平衡快速熔化凝固过程。在熔覆材料和基体表面从β相进一步冷却的过程中,扫描速度越小,激光对熔覆表面的热输入越多,表面达到的温度越高,平均冷却速率越小,凝固时间越长,当熔池达到过冷度时,先形成β晶,α相在原来的β晶晶界内多点形核,并沿一定的方向在β晶内部生长,较为丰富的Al原子在熔池内随热量冲击对流而高速移动,在α相生长形成的过程中,被晶格“捕获”,因此形成了α-Ti固溶体和针状马氏体[18]。扫描速度为200 mm/min时,输入热量使得熔覆层固溶形成较多Ti(CNH)x固溶体,较多的C元素影响到Ti含量的测定,使得测定结果Ti元素含量较少,而此时Al元素仍充分扩散未发生偏析,造成了Ti/Al相对含量较低的现象。相比之下,扫描速度较小时,熔覆层主要形成α-Ti固溶体和针状马氏体,C元素影响程度小;速度较大则发生Al元素偏析,部分位置偏析严重,造成Ti/Al相对含量较高且波动较大。

2.4 熔覆层耐腐蚀性能分析

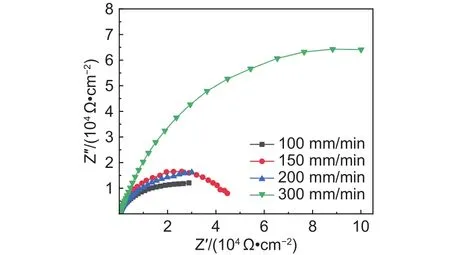

对试件表面熔覆层进行电化学腐蚀实验,使用质量分数为3.5%的氯化钠溶液作为电解液,试件熔覆层表面为工作电极、铂电极为辅助电极、Ag/AgCl电极为参比电极连成三电极电化学测量电路,在开路电位稳定后测量电化学阻抗(EIS)和扫描伏安极化曲线。图7为熔覆层电化学阻抗的Nyquist图谱。由图7可看出,随着扫描速度的增大,容抗弧半径呈现逐渐增大的趋势,除扫描速度为150 mm/min的试件外其余三个试件均呈现1/4圆弧形态,并逐渐趋于水平,证明熔覆层保护性能在逐渐提高;而150 mm/min试件表面则接近1/2圆弧,熔覆层两相膜阻抗处于一个稳定区间。

图7 不同扫描速度激光熔覆层 Nyquist图Fig.7 Nyquist diagram of laser cladding layers with different scanning speeds

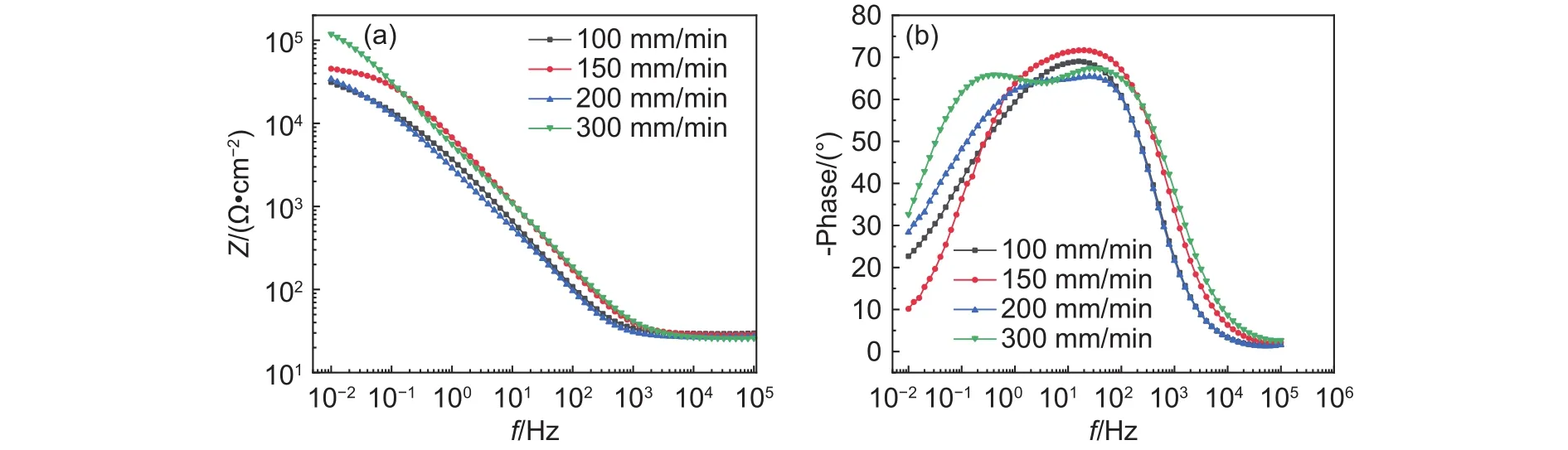

图8为不同扫描速度激光熔覆层的Bode图。由图8(a)可以看出,中高频区域各试件阻值比较接近,低频区开始300 mm/min试件表面阻值较高,随着频率提升,150 mm/min试件表面阻值与之逐渐接近,之后基本处于同一水平,熔覆层的电阻性质逐渐提升,电容性质减弱,保护性能提升;由图8(b)可见,低频区 150 mm/min、300 mm/min 试件图像明显地向大角度方向移动,约在1 Hz位置左右 150 mm/min 试件角度超越了 300 mm/min 试件,此时其阻值差达到最大值。另外,lgZ-lgf在中频区接近线性关系,其原因为腐蚀介质在熔覆层表面扩散时,遇到熔覆层表面细小颗粒的阻挡,只能沿着颗粒间隙向内渗入。

图8 不同扫描速度激光熔覆层的 Bode 图 (a)阻值图;(b)相位角图Fig.8 Bode diagrams of laser fused cladding layers with different scanning speeds (a) resistance diagram;(b) phase angle diagram

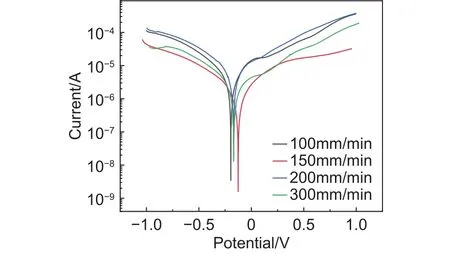

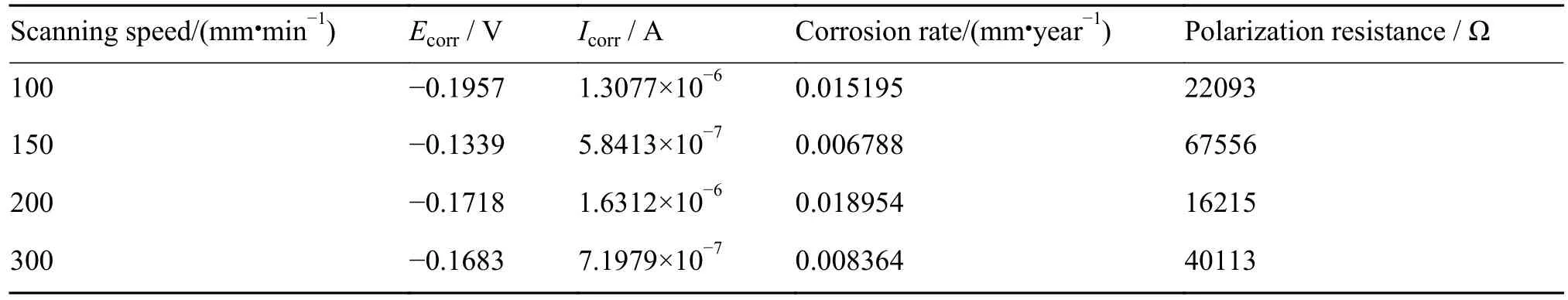

图9为不同扫描速度激光熔覆层表面伏安极化曲线。根据极化曲线可得熔覆层表面的电化学性质,通过Tafel区计算熔覆层表面的自腐蚀电位和腐蚀电流密度,通过软件计算可得其年腐蚀速率以及极化电阻[19],测量结果如表2所示。

图9 不同扫描速度激光熔覆层极化曲线Fig.9 Polarization curves of laser cladding layers with different scanning speeds

由表2可得,当扫描速度为 150 mm/min时,熔覆层自腐蚀电位最高,自腐蚀电流最低,自腐蚀速率最低,耐腐蚀性能最佳。其原因是熔覆材料和基体表层在激光辐照的热量传递下发生了充分熔化,冶金结合程度高,完成了β晶转化以及针状α马氏体相变,熔覆表层形成的针状马氏体排列成致密的结构,还原了TC4合金优良的抗腐蚀特性,相比100 mm/min加工的表面晶粒尺寸更大;其次是扫描速度为300 mm/min,由于吸收热量较小,熔覆材料未完全熔化,熔覆层表面的晶粒细小致密,排列紧凑,同基体通过网状马氏体结构紧密结合,大大减小了反应接触面积,降低了表层的自腐蚀速率,提升极化电阻的同时降低了自腐蚀电流。这两种参数下的熔覆层表现出良好的耐腐蚀性能。

表2 扫描伏安曲线测量结果Table 2 Scanning voltammetry curve measurement results

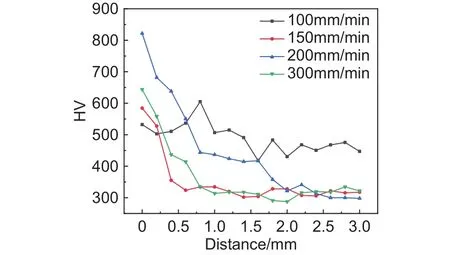

2.5 熔覆层显微硬度分析

图10为不同扫描速度激光熔覆层不同表面距离下的维氏显微硬度。通常情况下,TC4合金基体的维氏显微硬度约为300HV[20],熔覆层的显微硬度水平均高于基体。当扫描速度为200 mm/min时,熔覆层顶部的硬度较高;随着离表面的距离逐渐增大,扫描速度为 150、200、300 mm/min 的试件显微硬度迅速下降,在 1 mm 处 150、300 mm/min试件的显微硬度已接近基体未受热区域,200 mm/min试件则出现了明显的三级阶梯形硬度水平分布,分界于 0.75 mm 和 2 mm 处,0.75 mm 以上的表层硬度较高但下降很快,2 mm以下即接近于基体硬度水平,其原因可能是熔覆层表面晶粒细化提升了表层的硬度,但细化层较薄,迅速下降区间即对应基体热影响区和未受热区域。

图10 不同扫描速度激光熔覆层不同表面距离下的维氏显微硬度Fig.10 Vickers microhardness of laser cladding layers at different surface distances with different scanning speeds

100 mm/min试件熔覆层与基体交界处硬度出现了小幅度的上升,整个测量范围内硬度下降趋势相对较小,整体硬度较高。其原因可能是吸收激光能量较多,熔覆层中混杂入部分空气组分,形成AlTi2C枝晶,熔覆材料与基体发生完全冶金结合。冷却时交界处温度梯度大,凝固速率快,使得该位置晶粒细化,增强了表面显微硬度[21],这种性能强化和较高的整体硬度可以使经过激光熔覆修复处理的零件,在有轻度磨损后仍然可以保持一定的力学性能,降低因表面损失导致的性能减益。

2.6 熔覆层耐磨性能分析

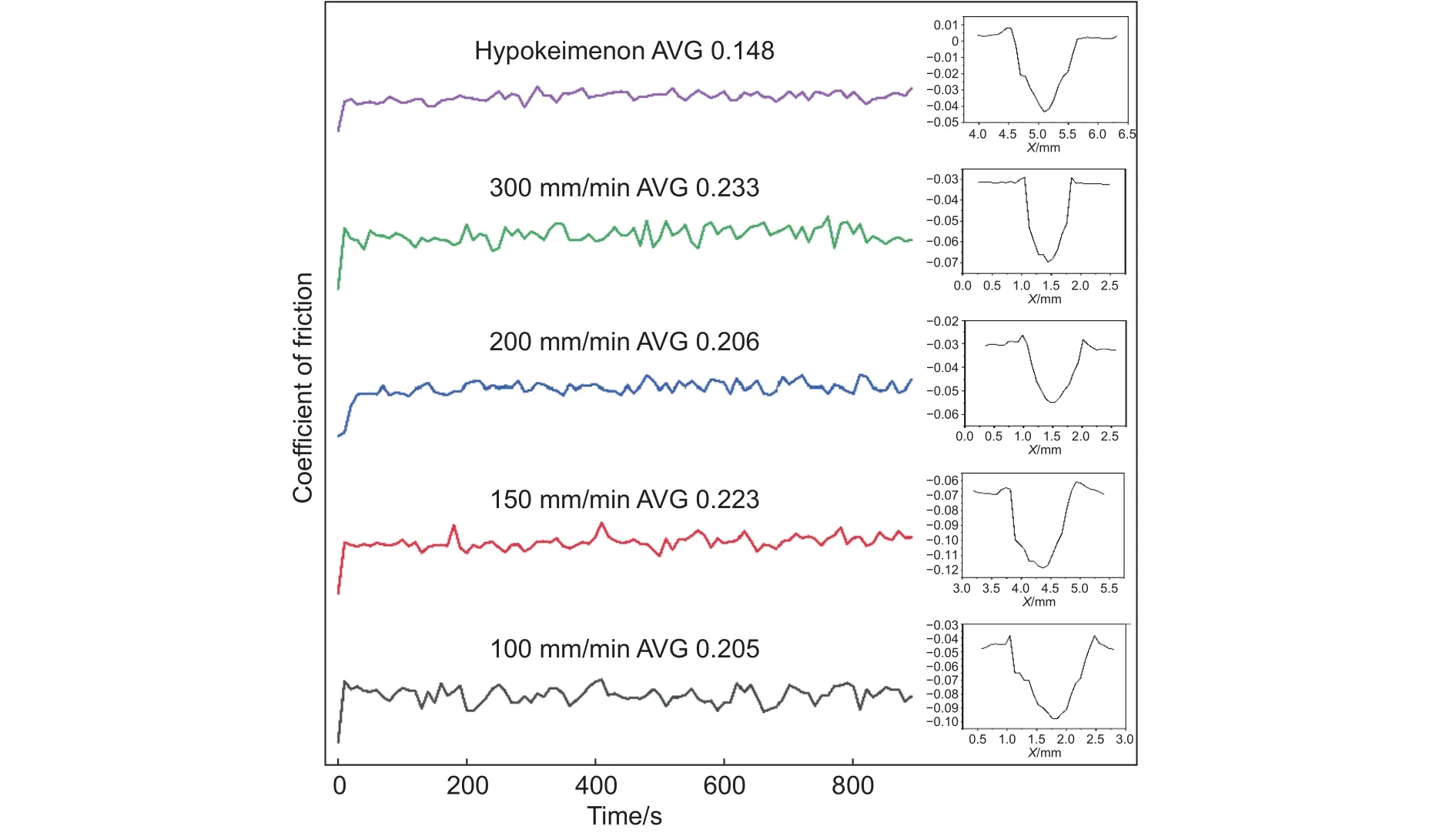

图11为摩擦磨损实验中的摩擦因数和磨痕轮廓。

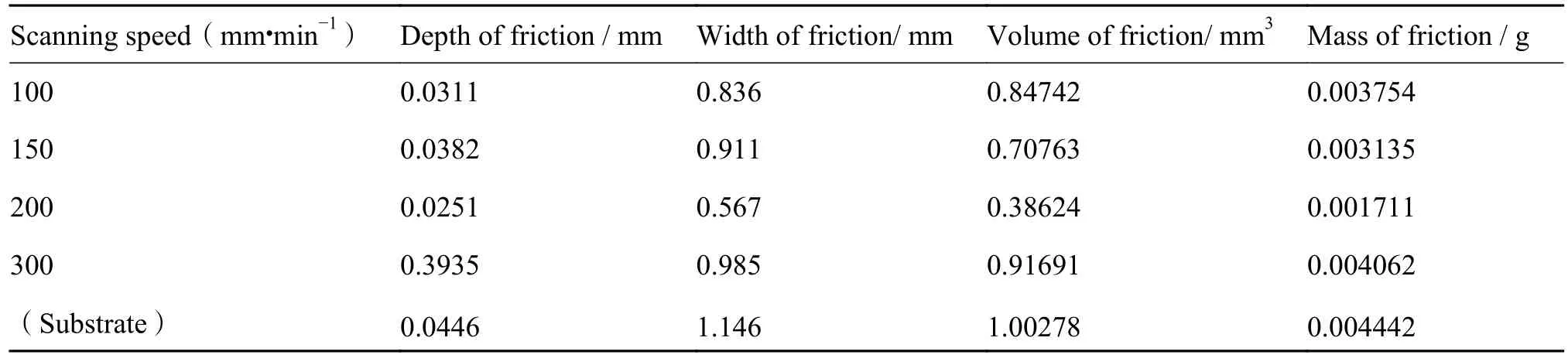

一般情况下,在表面中加入高硬度增强相提高耐磨性或加入润滑相降低摩擦因数是改善钛合金表面摩擦磨损性能的有效手段。由图11看出,随着摩擦时间的推移,基体的摩擦因数波动较小,扫描速度为100 mm/min的修复表面摩擦因数波动最大,各表面磨痕两侧均有明显的摩擦碎屑堆积,表3给出了不同扫描速度激光熔覆层表面的磨痕测量结果。

图11 不同扫描速度激光熔覆层摩擦系数及对应摩痕轮廓Fig.11 Friction coefficients of laser cladding layers with different scanning speeds and corresponding friction trace profiles

由表3可知,熔覆层磨痕深度比基体均出现了下降,磨痕宽度均小于基体,扫描速度为200 mm/min的熔覆层表面磨痕深度和宽度均最小,磨损失重最低。材料的耐磨性与其表面硬度呈正相关关系,即材料表面硬度越高耐磨性就越好[22],而扫描速度为V3的试件表面晶粒较细,显微硬度较高,且与基体表面充分结合,产生了大量的晶界,而晶界对位错的移动具有阻碍作用,单位面积内,晶界越多,这种阻碍作用就越显著,从而体现出更好的耐磨性。而扫描速度为300 mm/min的修复表面由于熔化不充分,熔覆材料结合度相对较低,摩擦过程中损伤较大,磨痕相对更深更宽。

表3 不同扫描速度激光熔覆层磨痕测量结果Table 3 Abrasion measurement results of laser cladding layers with different scanning speeds

3 结论

(1)采用不同扫描速度激光熔覆修复TC4合金表面,当扫描速度为150 mm/min时,熔覆修复表面具有较好的耐腐蚀性。修复后的表面生成了稳定的晶体结构,与基体表面发生了较好的冶金结合,自腐蚀电位最高且腐蚀速率最低。

(2)当扫描速度为200 mm/min时,可以提高熔覆修复表面的显微硬度,且磨损量较小。转化生成的大量细小α晶粒阻碍了外界冲击导致的晶格位错移动,宏观上表现为较高的显微硬度和较小的磨损量。

(3)在熔覆的过程中,熔覆材料和基体表层受热熔化、对流、再冷却凝固,合金中的部分元素在晶格重组时会不可避免地固溶于组织增强相或基底,产生晶格畸变,达到一定的强化涂层的效果,宏观上体现为在不同维度上得到强化或维持的综合性能。