激光类型对SiC/SiC复合材料孔加工的影响

2023-02-22杨金华黄望全冯晓星艾莹珺周怡然

杨金华, 黄望全, 冯晓星, 刘 虎, 艾莹珺, 周怡然, 焦 健*

(1.中国航发北京航空材料研究院 先进复合材料科技重点实验室, 北京100095;2.中国航发商用航空发动机有限责任公司, 上海 200241)

随着航空航天技术的不断发展,对于耐高温材料的需求也日益迫切。SiC/SiC复合材料由于具有耐高温、抗氧化及低密度等重要特性,成为航空发动机的新型耐高温材料[1-3]。各大航空公司均投入大量研发力量进行技术攻关,例如,美国GE公司已经将该材料应用到LEAP发动机的涡轮外环、GE9X发动机的涡轮外环、导向叶片及火焰筒等部位,实现了商业化应用,该材料的应用可以通过提高构件的工作温度及减重实现发动机燃油经济性的提高[4-5]。目前,SiC/SiC复合材料的应用已经成为体现发动机先进性的标志性技术之一。

发动机火焰筒、导向叶片等部件由于工作温度高[6],需采用低温气体对其进行冷却保护,因此在该类零件表面需加工大量冷却孔。SiC/SiC复合材料具有硬度高及各向异性的特点,对于孔径<1 mm的冷却孔,无法使用机械的方法进行制备,并且不同于金属材料,可以采用电火花进行冷却孔加工,由于SiC属于半导体,因此导电性较差,电火花加工过程中容易产生重铸层[7]。此外,磨料水射流方法可以用于SiC基复合材料的切割或者大尺寸孔径的加工,而对于小尺寸的冷却孔无法实现加工[8]。激光加工过程能量集中、可控性高,不产生机械应力,并且由于SiC能够较好地吸收激光,因此使得激光加工成为一种比较有效的制孔方法[9]。

工业化应用的激光主要分为超短脉冲激光、短脉冲激光与长脉冲激光。超短脉冲激光常见的有皮秒激光与飞秒激光,此类激光单脉冲持续时间短,热量在加工过程中几乎不发生传递,加工过程几乎为冷加工,加工边缘干净整齐,但此类激光去除效率低,并且激光器造价高昂,常用于精密电子行业;短脉冲激光主要是指纳秒激光,该类激光与皮秒或飞秒激光器相比,加工效率明显提升,加工过程产生少量热量;长脉冲激光主要是指毫秒脉冲激光,该类激光具有激光功率大、加工效率高的特点,但加工过程产生热量较多,对材料有一定影响。SiC/SiC复合材料发动机零件通常具有成千上万个孔,由于超短脉冲激光效率较低、加工周期长,具备工业化应用可行性的主要为纳秒激光与毫秒激光。

国内外诸多学者开展了激光加工陶瓷基复合材料的相关研究。Chen等采用毫秒激光加工了SiC/SiC复合材料,研究结果表明,孔周边存在25~50 μm厚度的新生层,但未对该层做进一步研究[10]。Hönig等采用激光在3.6 mm厚SiC/SiCN材料上进行打孔,孔直径为 0.9 mm,倾斜 25°,结果表明,激光加工后,在孔长度为一半的区域内壁形成了厚度约为80 μm的多孔SiO2层[11]。Li等采用皮秒激光在化学气相沉积工艺制备的SiC/SiC复合材料上进行制孔,发现在孔内部存在较多的残渣和碎片,分析结果表明,这些残渣和碎片中存在Si—O键和Si—C键,表明加工过程中发生了不完全氧化[12-13]。Zhai等采用飞秒激光加工SiC/SiC复合材料,采用该技术加工的孔边缘形状规则,加工后的孔无明显崩边、纤维拔出、热影响区(HAZ)及氧化等现象[14]。Zhang等采用皮秒激光加工C/SiC复合材料时,认为C/SiC复合材料吸收激光能量后,产生了Si、C及O等离子,O很容易与Si及C相结合,引起氧化,并且在表面形成SiOx残渣或纳米颗粒[15]。

本工作分别采用纳秒与毫秒两种不同的激光,在SiC/SiC平板试件上进行制孔,并对不同激光的加工效率、加工锥度和加工损伤与形貌进行对比分析。

1 实验材料与方法

SiC/SiC复合材料采用熔融渗硅法制备[16],纤维采用国产二代SiC纤维,SiC/SiC复合材料体积密度为2.78 g/cm3,开气孔率<2%,试样尺寸为100 mm×25 mm×3 mm,分别采用毫秒与纳秒激光进行孔加工,孔直径为0.6 mm,倾斜角度为25°。毫秒激光波长为1070 nm,由六轴数控激光高效制孔设备(MicroDrill-200H)进行加工,激光器功率1500 W;纳秒激光波长为532 nm,采用五轴三维激光精密加工系统(NGL5A1008)进行加工,激光器功率40 W。SiC/SiC复合材料试样激光制孔后,将其拉断以观察孔断面形貌。采用毫秒激光进行孔加工的样品命名为HM,采用纳秒激光进行孔加工的样品命名为NM。

采用Leica DMS1000体视显微镜分别对试样激光入口端、出口端表面和孔断面进行观察;采用FEI NANO SEM 450 场发射扫描电镜(SEM)进行形貌分析,采用其附带的能谱仪进行元素分析。采用 Phoenix v | tome | x m 微纳 CT 对样品进行内部结构无损检测,检测电压 100 kV,电流 150 μA。

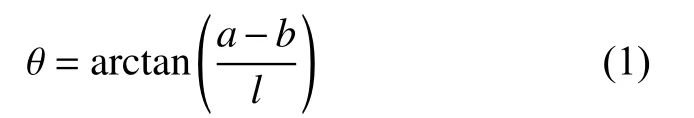

孔的锥角通过式(1)计算得出:

式中:θ为锥角;a为入口端短轴;b为出口端短轴;l为孔长度。

2 结果与分析

2.1 加工效率与加工精度

表1给出了毫秒激光与纳秒激光单孔加工时间与孔尺寸精度对比。激光加工通常都存在锥度问题,而该项指标也是衡量激光加工精度的重要参数,由表1可知,毫秒激光加工的孔锥度更小,这可能是由于纳秒激光的脉冲宽度短,能量密度高,加工过程是逐层的方式去除材料,由于激光自身是从大光束聚成小光斑,加工过程激光束呈锥形,致使被加工的材料产生锥度;毫秒激光脉冲宽度长,能量密度较低,属于热加工,材料周边有明显的热影响区,加工过程中配合同轴度比较高的气压将熔融物吹出,因此锥度较小。

表1 毫秒激光与纳秒激光单孔加工时间和尺寸精度Table 1 Single-hole processing time and size precision of millisecond laser and nanosecond laser

2.2 光学显微镜表征

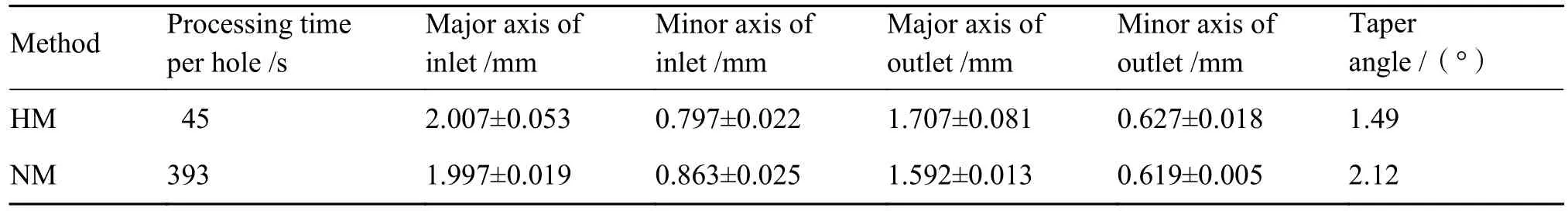

图1为两种激光加工试样孔内壁的宏观形貌。从图1可以看出,采用毫秒激光加工时,孔内壁存在较多的残留物,而纳秒激光加工出来的孔内壁相对比较光滑。采用毫秒激光加工时,孔入口端存在明显的白色半透明状残留物,并且出口端残留物较入口端明显减少。采用纳秒激光加工时,入口端和出口端孔内壁均未发现明显的残留物,但是入口端有明显的发白现象。

图1 两种激光加工试样孔断面宏观形貌 (a)HM 样品;(b)NM 样品;(1)入口端;(2)出口端Fig.1 Cross-section morphologies of holes processed by two kinds of laser (a)sample HM;(b) sample NM;(1)inlet;(2)outlet

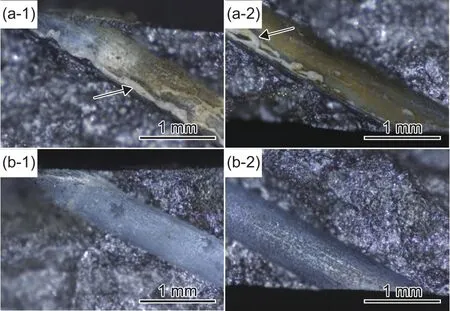

图2为不同激光加工方法入口端和出口端表面形貌。从图2可以看出,采用毫秒激光加工时,入口端样品表面存在明显的黄色残留物,出口端表面同样存在残留物,但数量明显较少。采用纳秒激光加工时,入口端表面出现部分变色现象,但未发现残留物,而出口端表面无残留物与变色现象。

图2 两种激光加工试样孔表面宏观形貌 (a)HM 样品;(b)NM 样品;(1)入口端;(2)出口端Fig.2 Surface morphologies of holes processed by two kinds of laser (a) sample HM;(b) sample HM;(1) inlet;(2) outlet

2.3 扫描电镜表征

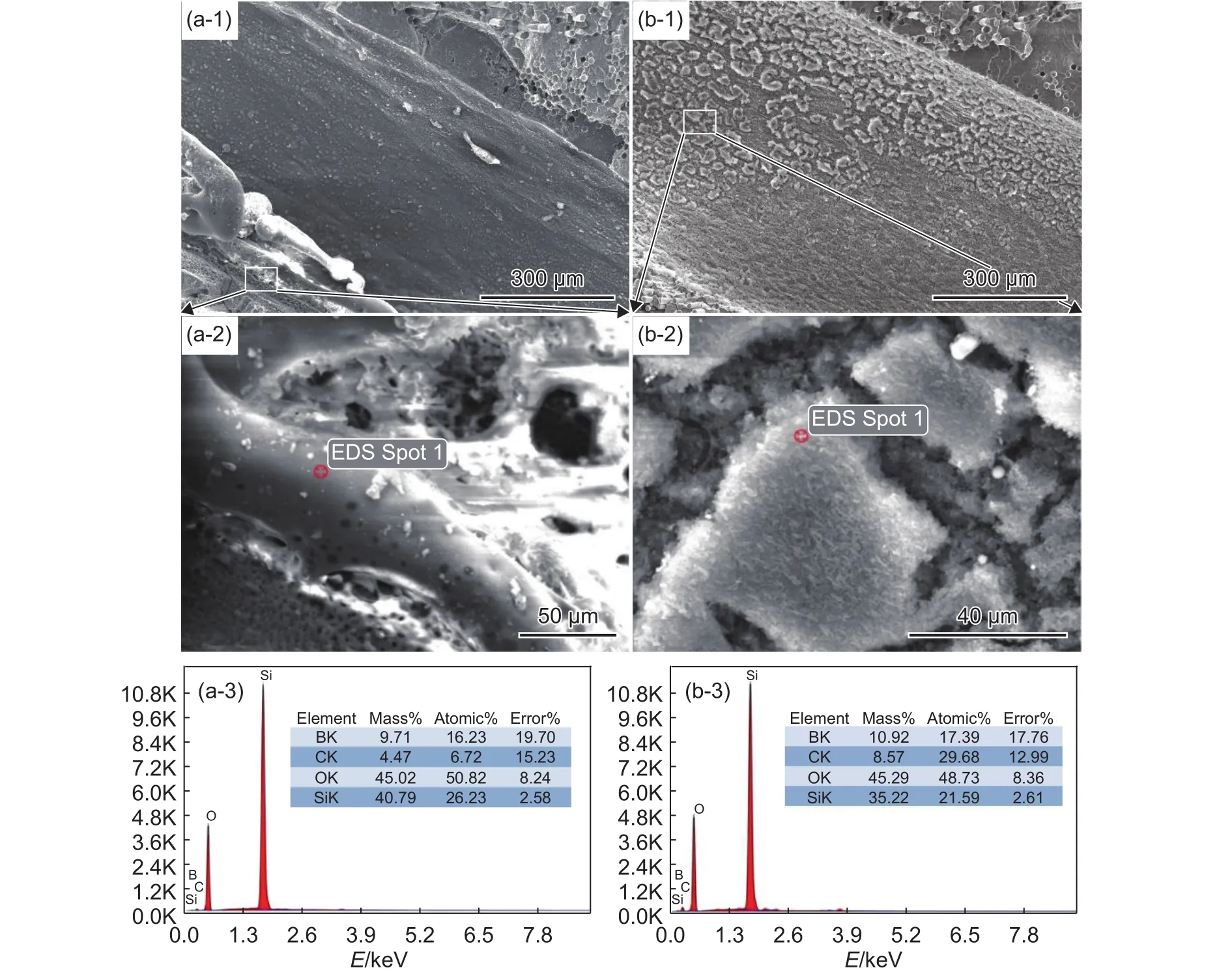

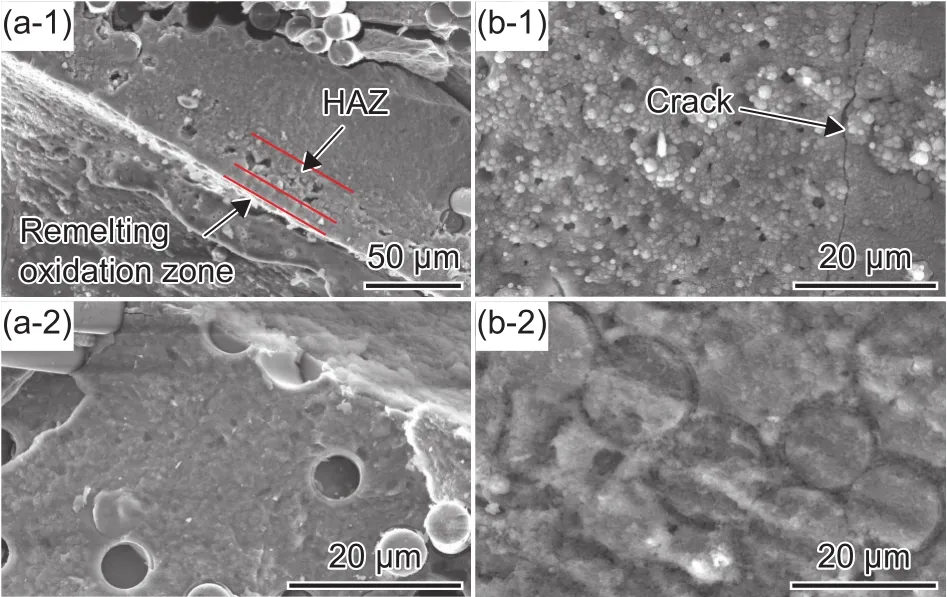

图3为两种激光加工试样孔断面形貌、残留物形貌和残留物成分析。图3(a-1)为毫秒激光加工孔内部形貌,图3(b-1)为纳秒激光加工后孔内部形貌,所选区域均为孔中间段区域,从图中可以看出,毫秒激光加工后内部存在尺寸较大的残留物(图3(a-2)),并且残留物呈泡状;而纳秒激光加工后,孔内壁残留物较少(图3(b-2))。对上述残留物进行EDX分析,结果表明:残留物均含有明显的氧元素,表明加工过程中均发生氧化反应,根据元素比例进行推算,HM样品残留物主要成分为氧化硅、氧化硼并含有少量的碳化硅(图3(a-3));NM样品主要残留物为氧化硅、氧化硼、少量碳化硅及硅。NM样品中碳化硅含量略高,并且含有少量的硅(图3(b-3)),可能是由于其能量密度高并且与样品的作用时间短,当温度超过2700 ℃时,能够引起SiC纤维、SiC基体和硅的挥发[12, 17]。

图3 两种激光加工试样 (a)HM 样品;(b)NM 样品;(1)孔断面 SEM 形貌;(2)残留氧化物 SEM 形貌;(3)残留氧化物组分分析Fig.3 Samples processed by two kinds of laser (a) sample HM; (b) sample NM; (1) SEM image of cross-section of the hole;(2) SEM image of the oxide in the hole; (3) EDX of the oxide in the hole

HM样品内残留物呈泡状,主要是由于在高温氧化环境下,发生如下反应[18-19]:

首先是SiC纤维或基体中的碳化硅与氧气发生反应生成SiO2,进而SiO2与碳化硅发生反应形成SiO、CO气体,在玻璃态的二氧化硅中形成气泡。此外,有氧环境下,BN界面层会氧化生成熔点为 450 ℃的 B2O3,黏流态的 B2O3与 SiO2发生反应生成含硅硼的玻璃态物质,因此残留物中能够检测到硼元素。同时部分含硅硼的玻璃态物质还会进一步分解生成气态B2O3,也会致使残留物呈泡状,发生的化学反应如下[20-21]:

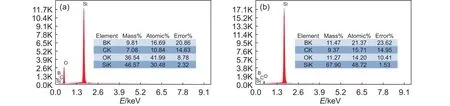

图4为两种激光加工试样孔周边和中间形貌。图4(a-1)为毫秒激光加工样品的孔周边微观形貌,可以看出,孔周边存在明显的重熔-氧化区与热影响区。重熔-氧化区相对较为致密,热影响区内疏松多孔;图4(a-2)为毫秒样品重熔-氧化区内侧微观结构,可以看出,该区域表面颗粒状较为明显,存在尺寸较小的孔隙,并且重熔-氧化区内部存在较多的裂纹,可能是由于热膨胀系数与复合材料本体不同所导致。图4(b-1)为纳秒激光加工样品的孔周边微观形貌,可以看出,孔周边无明显重熔-氧化区与热影响区,这主要是由于与毫秒激光相比,纳秒激光具有脉冲宽度短、峰值功率高的特点,因此热扩散区域小;图4(b-2)为纳秒样品出口端附近孔壁内侧微观结构,可以看出,纤维及界面层轮廓仍清晰可见,表面有薄薄一层絮状物。图5(a)为HM样品重熔-氧化区EDX元素分析图谱,图5(b)为热影响区元素分析图谱,可以看出,重熔-氧化区的氧含量较高,主要由碳化硅及硅的重熔物、氧化硅及氧化硼等氧化产物组成;热影响区氧含量相对较低,存在轻微氧化现象,热影响区孔隙结构可能由氧化过程产生的气体逸出及基体内的自由硅挥发引起。与纳秒激光相比,毫秒激光能量密度较低,属于热加工,孔内熔融物/氧化产物主要以飞溅形式排出,并且容易在孔周边堆积,未完全排出的熔融物/氧化产物在孔壁冷却凝固,并且由于加工时激光与材料作用时间长,引起孔周边材料发生变化,形成热影响区[9, 22]。而纳秒激光具有脉冲宽度短、峰值功率高的特点,因此热影响小,几乎观察不到热影响区。由于氧化硅的热膨胀系数明显低于碳化硅,HM样品中重熔-氧化区可能会降低孔的冷却效果[11],Zhang等的研究结果表明可以通过HF腐蚀等方法除去激光加工过程产生的氧化物[23]。

图4 两种激光加工试样 (a)HM 样品;(b)NM 样品;(1)孔周边断裂面形貌;(2)孔中间部位表面形貌Fig.4 Samples processed by two kinds of laser (a) sample HM; (b) sample NM; (1) cross-section morphology of the surrounding area of the hole; (d) surface morphology of the hole in the middle area

图5 毫秒激光加工试样 (a)重熔-氧化区元素组成;(b)热影响区元素组成。Fig.5 Sample processed by milisecond laser (a) EDX of oxide layer; (b) EDX of HAZ

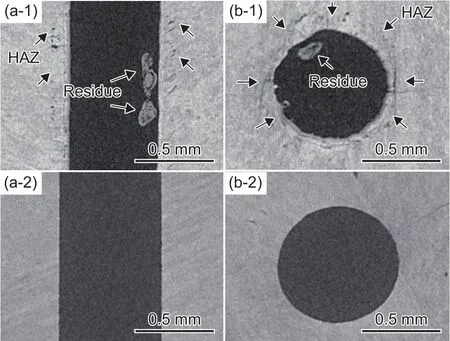

2.4 CT表征

CT无损检测可以在不破坏试样的前提下检测出缺陷的形状、位置及尺寸等信息,图6为不同激光制孔的CT形貌,所选取的位置为孔的中间段部位,从图6(a-1)、(a-2)可以看出,采用毫秒激光加工时,孔内存在残留物,并且热影响区内孔隙结构清晰可见,而采用纳秒激光加工时,孔内壁无残留物,并且未观察到热影响区(图6(a-2)、(b-2)),与扫描电镜的观察结果相符。

图6 两种 激 光 加 工试样 孔 CT 形 貌 ( a) HM 样 品 ;(b)NM 样品;(1)平行于孔中心线;(2)垂直于孔中心线方向Fig.6 CT images of the holes processed by two kinds of laser (a) sample HM; (b) sample NM; (1) parallel to the axis of the hole; (d) perpendicular to the axis of the hole

3 结论

(1)采用毫秒激光与纳秒激光在SiC/SiC复合材料上进行冷却孔加工,纳秒激光加工时长是毫秒激光的8.7倍,并且毫秒激光加工的孔锥度更小。

(2)毫秒激光加工的孔内壁存在较多的残留物,而纳秒激光加工的孔内壁相对比较光滑。

(3)毫秒激光加工样品出口端及入口端表面均存在残留物,并且出口端残留物量明显较少;而纳秒激光加工样品入口端表面出现部分变色现象,但未发现残留物,且出口端表面无残留物与变色现象。

(4)EDX分析结果表明,激光加工过程能够引起材料的氧化,生成氧化硅、氧化硼等物质。

(5)毫秒激光加工的孔存在明显的重熔-氧化区与热影响区,其中重熔-氧化区结构较为致密,热影响区疏松多孔,并且重熔-氧化区内部存在热膨胀系数不匹配引起的裂纹;纳秒激光加工的孔无明显重熔-氧化层与热影响区。

(6)由于激光加工SiC/SiC复合材料过程中存在明显的氧化现象,并且氧化产物的形成容易在冷却孔内部聚集,因此采用惰性气氛保护可能有助于提高激光加工质量。