一次爆破成井技术在自然崩落法聚矿槽施工中的应用

2023-02-22黄华桃刘龙琼肖柏林

黄华桃,何 翔,刘龙琼,肖柏林

(1.云南金诚信矿业管理有限公司,昆明 650217; 2.紫金(长沙)工程技术有限公司,长沙 410000; 3.北京科技大学 土木与资源工程学院,北京 100083)

自然崩落法是成本低、容易实现自动化的一种大规模采矿方法[1]。该方法通过人工拉底后,上部矿石失去支撑,在诱导应力和重力作用下,发生持续崩落并不断向上扩展,直至覆岩崩落,形成地表塌陷。自然崩落法在美国、智利、南非、加拿大、澳大利亚等矿业发达国家广泛应用[2]。然而,在我国应用较少,前期在金川镍矿、程潮铁矿、齐大山铁矿等开展过试验研究[3];目前仅在铜矿峪铜矿、普朗铜矿等少数的矿山较为成功应用[4,5]。

自然崩落法回采中,聚矿槽是崩落法矿石放出的主要通道,更是自然崩落法连接落矿空间和出矿系统的关键性工程。根据自然崩落采矿法工艺特点,底部出矿的聚矿槽爆破成形质量直接影响该采矿方法的成败,而成型速度直接关系到采矿能否顺利开展。在聚矿槽形成过程中,传统主要采用机械钻进天井为聚矿槽提供爆破自由面,机械钻进天井施工成本较高,作业场地条件要求高,对机械依赖性突出,缺点显著[6-8]。在爆破过程中,还时常出现炮孔拒爆或是爆破不完全的“楼板”现象[9]。由于矿山机械设备的进步,越来越多矿山使用中深孔分段爆破、钻井法等较安全和高效的施工工艺[10-11]。我国已研制出多种天井钻机,解决了整机结构、动力匹配、智能行走、自动凿岩等核心技术问题,并首先在煤矿实现普及应用[12]。近年来,基于天井钻机的盲竖井一次成井技术逐渐在金属矿山中推广应用[13]。然而,由于各矿山工程地质条件的差异性,对盲天井一次成井的技术经验仍需进一步总结与推广。特别是针对自然崩落法的矿山,其矿岩条件复杂,国内目前还鲜有在聚矿槽盲天井一次爆破成井技术的相关经验与报道。

借鉴于其他矿山使用天井钻机的成功经验,普朗铜矿开始探究采用盲天井一次爆破成井技术实现聚矿槽爆破自由面的可行性,通过现场大量的试验,最终将该技术成功研发并在普朗铜矿全范围应用。为了丰富我国自然崩落法设计与施工过程中的技术经验,本文主要对一次爆破成井技术在普朗铜矿聚矿槽施工中的应用进行技术简介与经验总结,从而为我国采用自然崩落法的类似矿山提供借鉴经验。

1 普朗铜矿工程概况

1.1 地质概况

普朗铜矿位于云南省香格里拉市,矿区处于普朗—红山铜多金属矿亚带南缘,矿床的产出受热液蚀变、运移和沉淀的构造空间综合控制,地层主要为三叠系上统图姆沟组、普朗复式中酸性斑岩体以及少量第四系地层。矿区内地层岩性较单一,为块状岩类,岩石硬度以坚硬为主,局部破碎带较发育,岩石较破碎,岩体结构类型以块状结构为主。首采区域内有五条断层,岩体质量主要为Ⅲ类,矿体由137个钻孔控制,矿体总长2 240 m,垂直深度2.23~766.35 m,矿体南部宽450~700 m,中部宽80~260 m,北部宽300~400 m;矿体走向北西,倾向北东,倾角为35°~70°,总体约65°。矿石储量为4.8×108t,矿体含铜为主,伴生金、银、钼等成分。

1.2 开采概况

普朗铜矿采用自然崩落法进行回采,采选规模为1 250万t/a,目前日处理矿石量约3.8万t,最大崩落高度370 m,平均崩落高度200 m,是我国年产量最大的地下矿山之一。前期首采富矿区域,选择品位较高的1~4号勘探线位置作为初始拉底位置,采用前进式拉底方式,拉底以菱形方式沿矿体走向垂直布置,并从中心向菱形的四个方向连续推进。推进以垂直中深孔的方式进行爆破,拉底巷布置于相邻出矿巷道(穿脉)的上方区域,拉底高度和巷道间距都为15 m。底部结构按国外使用最多的分支鲱鱼骨式布置,出矿穿脉沿矿体走向间距30 m垂直布置,出矿进路间距15 m,出矿进路与出矿穿脉55°相交。聚矿槽施工始终在拉底后的应力释放区内进行。根据45°角原则,一般按照拉底推进线至少超前聚矿槽掘进30 m、超前生产作业面50~60 m进行。在初期崩落时,大块率偏高,容易卡斗形成悬顶,采用自带钻机、装药系统、起爆系统的悬顶处理台车进行处理。利用PC-BC软件对普朗一期工程的放矿点进行合理的布设,采用EDMS日常放矿管理软件对日常生产提前进行生产模拟,为生产实践提供指导。

2 盲天井一次爆破成井关键技术

普朗铜矿在聚矿槽的施工中掘进盲天井以提供爆破自由面,为了提高作业效率和安全性,经过数次现场试验获得了一套适用于普朗铜矿自然崩落法盲天井的一次爆破成井关键技术。

2.1 一次成井主要技术参数确定方法

2.1.1 穿孔孔径

盲天井的打眼穿孔作业影响爆破效果,其中炮孔的直径根据钻机的型号确定。矿山在钻机选型中,需结合实际的矿岩物理力学性质、爆破装药量及其他相关设备或参数,综合考虑后确定。普朗铜矿现有Simba1354电动液压凿岩台车,可钻凿孔径为51~102 mm的炮孔;YGZ-90钻机,可钻凿孔径为56~90 mm的炮孔。实际盲天井的掘进中按不同炮孔的作用类别施工不同孔径的炮孔。

2.1.2 盲天井断面尺寸及高度

天井的高度一般由分段高度决定,在实际爆破施工过程中,盲天井的高度等于或略小于最终天井的长度。天井断面尺寸由采场设计参数、回采落矿能力、岩体力学性质、可爆性指标、所需补偿空间等因素确定;通常而言,高度越大,所需天井断面的尺寸也越大[14-15]。根据工程经验,常见天井的断面尺寸为4~6 m2,相应的爆破补偿系数约0.5~0.7,可实现4~8 m的成井高度。若补偿系数在0.5以下,则建议成井高度不能大于4 m。此外,根据岩石硬度差异,在软岩和中硬以上的岩石,一次爆破成井的高度分别可达10 m以上和10 m以下。普朗铜矿的盲天井断面尺寸为2 m×2 m,聚矿槽的盲天井高度为17 m。

2.1.3 爆破补偿空间

根据作用性质与工艺的不同,爆破补偿空间有两种。第一种主要为天井钻孔中的空孔,通常由一个大空孔和多个小孔组成,目的是为首响炮提供最初空间,接收初期碎石。第二种主要为拉底等巷道提供的爆破自由面,为后续爆破提供释放空间。第一种空孔常位于天井断面中间,其直径的确定需要由岩石的膨胀系数、首响炮体积等因素进行估算,原则上孔径越大,越有利于破岩效果。但仍需同时考虑凿岩设备作业能力、操作技术水平、采掘成本等因素;一般而言,所需的孔径越大,其凿岩成本越高,凿岩效率越低。普朗铜矿现场施工中,采用“大空孔+小空孔”的形式;大孔约1~2个,直径为100~150 mm,小空孔布置于大孔周围,数量3~5个,直径为50~75 mm。

2.1.4 首响炮与炮孔间距

爆破是一次成井的关键技术,采用孔间微差爆破的方式。为保证槽腔内岩石充分破碎,首响炮孔必须布置在裂隙圈内[16]。实际中常使用补偿空间理论对炮孔间距进行计算,即补偿空间需要满足能够容纳爆破后的破碎矿岩破碎,由式(1)确定。

S预爆岩体K≤S补偿空间+S预爆岩体

(1)

式中,S预爆岩体为预爆岩体的体积;S补偿空间为空孔体积;K为岩石碎胀系数,根据矿山岩石条件选取,普朗铜矿取值为1.69。

此外,有研究使用应力波强度理论确定炮孔间距,该理论的核心思想是:爆炸产生的应力波在空孔中发生反射,对岩石产生拉应力;同时,炮眼里的炸药爆炸产生爆炸应力;两种应力的破岩范围要连续贯通[17]。

2.1.5 装药孔数

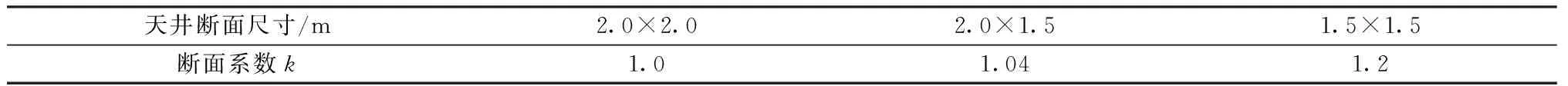

装药孔的数量需结合考虑天井的横截面积、炸药性质、岩体物理力学性质等参数。基本规律是天井横截面积越大、周围岩石整体性和硬度高,设计的装药孔则越多;通过式(2)进行估算。

(2)

式中,N为装药孔的总数;K为断面系数,根据断面尺寸选取见表1;g为单位体积矿岩的炸药单耗,kg/m3;η为炮孔的装药系数,约0.6~0.8;r为线装药密度,kg/m。

表1 断面系数选取表Table 1 Table of section coefficient selection

2.1.6 炮孔位置的确定

天井一次爆破的炮孔可根据具体作用分为掏槽孔、辅助孔和周边孔三类。其中掏槽孔起掏槽、提供初始爆破补偿空间的作用,通常由1~2个大空孔和3~4个小空孔组成;辅助孔通常1~2个,起补助掏槽作用;周边孔一般由4个小孔组成,分布在圆形或方形天井断面四周;在矿岩硬度系数较高情况下,可适当增加周边孔数目,以确保天井设计外形。

2.2 普朗铜矿一次成井爆破技术

2.2.1 主要技术参数

根据上述理论分析及现场多次现场试验,获得普朗铜矿盲天井一次爆破成井参数见表2。

表2 普朗铜矿一次爆破成井主要参数表Table 2 Main parameters of one-shot deep-hole blasting in Pulang copper mine

2.2.2 盲天井炮孔设计参数

中深孔爆破有两个重要的参数,一是补偿空间,二是孔间微差爆破时间。普朗铜矿盲天井的炮孔布置设计如图1所示。其中孔1为装药的掏心孔,孔径为89 mm;孔2#~9#为装药的周边控,孔径为76 mm;K1~K12为空孔,孔径为89 mm。

图1 普朗铜矿盲天井一次爆破成井炮孔设计图Fig.1 Blast hole design for the blind shaft one-shot blasting in Pulang copper mine

2.2.3 爆破参数

炮孔采用分段装药,每个孔装药长度按照设计米数装填,装1发数码雷管,两发起爆弹(采用粒状药),充填长度0.3 m,反向孔底起爆。装药使用BQF-100装药器,采用黏性粒状炸药,爆速不低于2 800 m/s,起爆药包采用50 mm或70 mm乳化炸药,电子雷管延期时间控制在1 500 ms以内。

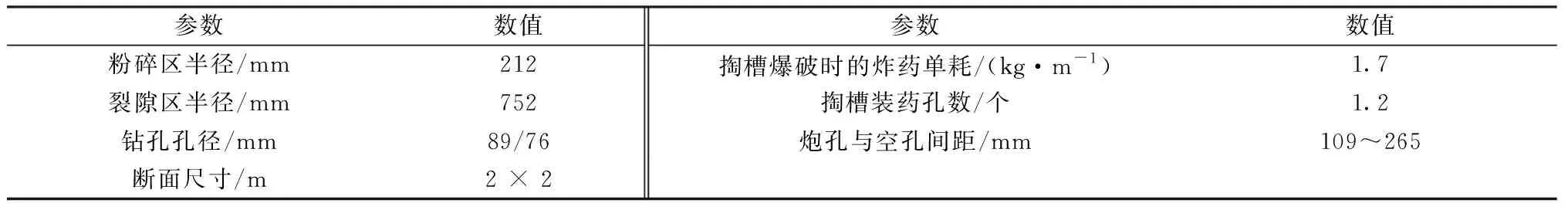

炮孔内装药结构分上下两层,如图2所示。炮孔的下层孔底装有起爆药包(数码雷管),在粉状炸药装至距离孔口7.5 m位置时敷设上层孔口起爆药包(数码雷管),上层装药完成之后使用炮泥封堵300 mm;然后继续装下层孔底起爆药包(数码雷管)及黏性炸药,至距离孔口1 m处敷设下层孔口起爆药包(数码雷管),装药完成后堵塞炮孔,孔口不装药长度约300 mm。

图2 炮孔装药结构图Fig.2 Blast hole charging structure diagram

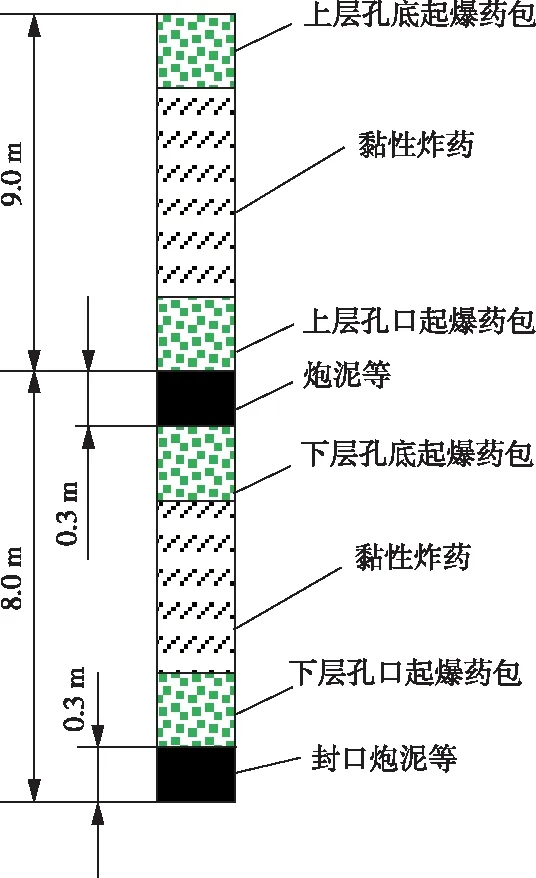

普朗铜矿切割天井高17 m,炮孔高度方向分为上下两层分层起爆,先爆破下部8 m,后爆破上部9 m,如图3所示。每一层孔口及孔底双向起爆,孔间微差爆破。装药时上部与下部炸药采用黄泥分开,黄泥充填高度300 mm。起爆时先起爆下层1#孔,由近及远起爆2#~9#孔,然后再起爆上层1#~9#孔,逐级形成天井,各孔起爆延时见表3。

图3 盲天井爆破顺序示意图Fig.3 Diagram of blind shaft blasting sequence

表3 普朗铜矿盲天井一次爆破成井的炮孔延期表Table 3 Blast delay table for blind shaft one-shot blasting in Pulang copper mine

3 现场应用效果

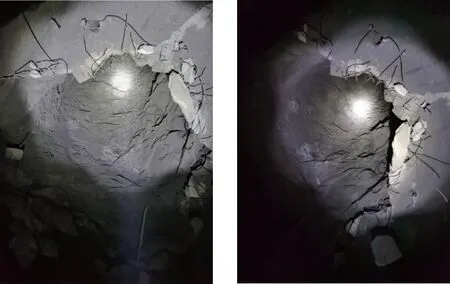

经过多次现场试验,盲天井一次爆破成井在普朗铜矿拉底爆破成功应用,效果显著。现场选择了4处地点(分别为3 720 m水平S8-S9-W1、N1-S1-E16聚矿槽,3 736 m水平S1N与N1S拉底穿脉西中间,N1N与N2S拉底穿脉西中间)进行试验,均获得了成功。目前普朗铜矿首采区矿量8 250万t,服务年限8 a,达产需要聚矿槽数量为10个。通过该技术的使用,每年增加聚矿槽50~60个,减少了人力和物力,节约了施工成本,提高了效率。经与前期机械钻进天井进行对比,施工工期缩短了70%、成本降低80%~90%。此外,盲天井一次爆破成井技术施工安全、工程质量好,现场爆破后效果见图4。在推广应用的1年中,一次成井合格率达100%,盲天井爆破施工中的工伤事故为0,该技术应用从安全、时间、质量以及经济等多方面均取得显著效果。

图4 盲天井一次爆破成井现场效果图Fig.4 Practical appearance of the blind shaft completion by one-shot blasting

4 结论

1)一次爆破成井的主要技术参数与岩石性质、设备能力、爆破参数、施工水平等因素紧密相关,需根据各个矿山具体情况进行论证分析,并借鉴于类似工程经验,开展多次现场试验,最终获得符合矿山实际的一套一次爆破成井关键技术。

2)爆破是一次成井的关键,为保证槽腔内岩石充分破碎,首响炮孔必须布置在裂隙圈内,装药孔数的确定与天井的断面尺寸、岩石的岩性等因素有关;需合理分配掏槽孔、辅助孔和周边孔的孔径大小,保障爆破补偿空间。

3)普朗铜矿盲天井一次成井的断面为2 m×2 m,炮孔深17 m,共布置21个炮眼,其中有1个装药的中孔作为掏心孔,孔径为89 mm;有8个装药的周边控,孔径为76 mm;有12个不装药的空孔,孔径为89 mm。炮孔采用分段装药,每个孔装1发数码雷管(延期时间控制在1 500 ms以内),两发起爆弹,采用50 mm或70 mm乳化炸药,炮孔堵塞长度0.3 m。爆破时先爆破孔下部8 m,后爆破上部9 m;每一层孔口及孔底双向起爆,孔间微差爆破,装药时上部与下部炸药采用黄泥分开,黄泥充填长度0.3 m。

4)普朗铜矿一次成井爆破技术应用以来,盲天井的施工工期缩短了70%,成本降低了80%~90%;与传统普通法、爬罐法、吊罐法、机械钻进法掘进相比,该技术施工工艺简单,场地易于布置、工程进度快、干扰因素少,同时大幅降低了安全风险,成井质量效果良好,可在类似矿山进行推广应用。