某锰矿倾角变化矿体采矿方案创新优化及应用

2023-02-22韦志兴韦勇明肖体群陈庆发

韦志兴,韦勇明,肖体群,陈庆发

(1.南方锰业集团有限责任公司 天等锰矿分公司,广西 崇左 532312; 2.南方锰业集团有限责任公司 大新锰矿分公司,广西 崇左 532315; 3.广西大学 资源环境与材料学院,南宁 530004)

采矿方法的选择是矿山开采设计中的核心环节,其选择的合理性对矿山生产指标(如:采场生产能力、矿山产能规模、矿石贫损率、矿块生产成本、劳动效率等)具有决定性的影响[1]。传统的采矿方法选择往往是凭借经验采用类比法选定,主要分为三步:采矿方法初选、技术经济分析和综合分析比较。采矿方法的选择是一个涉及多层次、多因素、多指标和多目标的决策过程,传统的采矿方法选择只能对单个因素或少许几个因素进行直观评价,这种采矿方法选择往往不全面,具有很强的主观性[2]。虽然很多学者通过采用多种数学方法来选择采矿方法,使得采矿方法的选择更加科学合理,但是对于一些具有产状变化、多资源伴生等特点的难采矿体,很难从现有的采矿方法库里通过采矿方法初选选出技术上可行的方法,更不可能进行后续的采矿方法详细技术经济比较。因此,未来在面对这些难采矿体时,通过引入或提出新的理念、新的思想或新的设备等来进行采矿方法的创新或方案优化就显得尤为重要。

1 传统采矿方法选择概述

1.1 传统采矿方法选择的流程

传统采矿方法选择的流程按先后顺序来划分,主要有三步:采矿方法初选、技术经济分析和综合分析比较,又称为采矿方法“三大步”选择法。在传统的采矿方法选择流程中,大多数在第二步就已经选出合适的采矿方法,只有少数难分优劣的采矿方法才会进入到第三步。

采矿方法初选。根据采矿方法选择的原则和基本要求,主要从矿床地质条件(矿岩稳固性、倾角、厚度、埋深等)、开采技术经济条件和国家要求这三个方面提出技术上可行的采矿方法方案,并根据各方案的优缺点,淘汰具有明显缺点的方案。

技术经济分析。对初选出的采矿方法方案,要确定每个方案的采场结构和回采工作,绘制出标准的采矿方法方案图,参照类似矿山的实际资料,选取主要的技术经济指标,对初选的采矿方法方案进行技术经济分析。技术经济分析主要根据具体条件从矿块生产能力、矿石贫损率、采切工程量、采切时间、劳动生产效率、采出成本、主要材料消耗、方案安全程度、方案灵活性、基建工程量等因素中先选取主要因素进行分析,再选取次要因素进行分析。

详细技术经济比较。对难分优劣的采矿方法方案进行详细的技术经济计算,得出具体的相关指标,对这些指标进行综合比较,得出最合适的采矿方法方案。详细技术经济比较是要将指标量化到具体数值,技术经济分析只需要将指标进行笼统的描述。

1.2 传统采矿方法选择的优化研究进展

很多学者运用数学理论来进行采矿方法选择,如:王新民等[3-4]先运用层次分析法得到初选方案各因素的权重向量,然后在此基础上运用模糊数学法计算出各方案的综合优越度;阳雨平等[5]运用未确知测度理论和层次分析法构建了一个采矿方法优选模型;吴姗等[6]先运用模糊聚类分析法对采矿方法进行初选,然后运用BP神经网络对采矿方法技术经济指标进行预测,最后通过层次分析法对采矿方法进行模糊综合评判,得出最优采矿方法;何金城等[7]提出了一种基于FAHP-Entropy耦合定权法的优选模型,为采矿方法优选提供理论依据;张钦礼等[8]针对缓倾斜薄矿体采矿方法优选难题,建立了一个变权重分析法和TOPSIS相结合的综合评判标准体系。

从目前广大学者对采矿方法优选开展的研究情况来看,主要是对传统采矿方法选择流程中的第一步或第二步进行优化,通过引入数学理论建立一个综合评判模型,使得采矿方法优选更加科学合理。但是,以上关于采矿方法选择的优化研究主要是建立在“以法套矿”的基础上,在采矿方法选择流程上的优化研究依旧较少。

2 传统采矿方法选择及优化研究进展中存在的不足

随着社会快速发展,人们对于矿产资源的需求量呈现逐年增加的趋势。为了保障社会稳步发展,具有产状变化、矿岩稳固性变化、多资源伴生等特点的难采矿体逐步受到社会的重视。面对这些赋存条件变化的难采矿体,继续沿用传统的采矿方法选择流程进行采矿方法选择,可能会存在以下不足:

1)能够通过初选的采矿方法方案数量少甚至没有。空场、崩落、充填这三类传统的采矿方法主要是基于地质条件单一的矿体发展而来,随着采矿技术及设备的发展,基于灵活性强的传统采矿方法所衍生出的诸多采矿方法变形方案能够解决一些传统采矿方案难以开采的矿体。但是,每个采矿方案都有其局限性,尤其是在面对产状变化、矿岩稳固性变化等难采矿体时,若继续沿用“以法套矿”思想指导的传统采矿方法选择流程来进行难采矿体采矿方法选择,那采矿方法选择的第一步流程很难达到预期的效果。

2)基于现有采矿方法库选出的最优采矿方法,其各项经济技术指标很难达到矿山发展与时俱进的要求。快速发展的社会对各项经济技术指标的要求越来越高,通过传统的采矿方法选择流程,虽然可以从现有采矿方法库中找到可行的采矿方法并结合后续的矿房单体设计方案来实现部分难采矿体的回采,但是其实际应用效果不一定理想,甚至还会造成矿产资源的永久损失。

3 融入采矿方法创新与方案优化设计环节后的采矿方法选择流程

在矿业发展进程中,涌现出了诸多理念和思想,如绿色开采[9]、无废开采[10]、采矿环境再造[11]、协同开采[12]等。这些理念和思想的提出,体现了我国矿业发展的与时俱进,对我国矿业发展起到了极大的推动作用。诸多学者以这些理念和思想为指导,开展了大量的采矿方法研究工作,对采矿方法创新与优化研究具有重要的启示作用。

面对难采资源或需要优化采矿技术经济指标时,通过引入这些理念或思想进行采矿方法创新与方案优化设计,将这一环节与采矿方法初选同步进行,融入采矿方法创新与方案优化设计环节后的采矿方法选择流程如图1所示。

图1 新的采矿方法选择流程Fig.1 New mining method selection process

4 某锰矿倾角变化矿体的采矿方案优化设计

4.1 工程概况

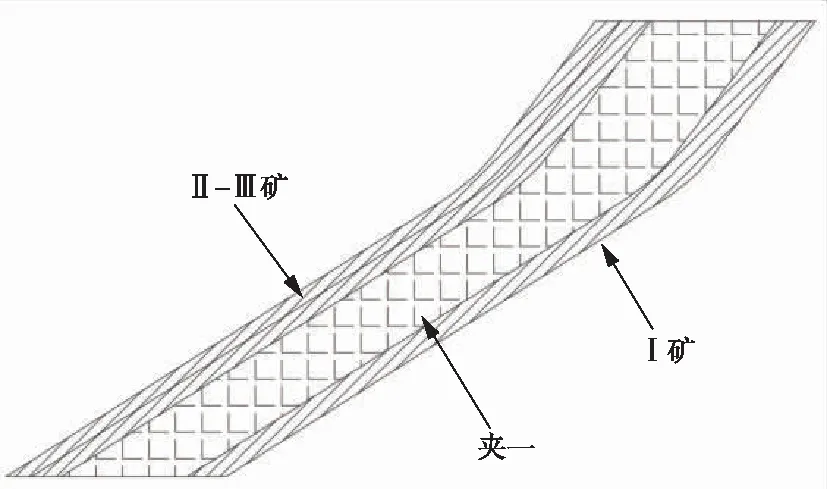

某锰矿整个矿床为近东西走向的向斜构造,西高东低。锰矿层共有三层,锰矿层产状与围岩一致呈层状产出,层位稳定。自上而下为:Ⅲ矿层平均厚0.8 m,夹二0.5~1.0 m,一般0.4~0.5 m;Ⅱ矿层1.8~2.2 m,夹一2~10 m;Ⅰ矿层1.5~1.7 m。矿体稳定性较稳固,密度3.1 t/m3,矿石平均品位为19.8%。Ⅲ矿层顶板和Ⅰ矿层底板中等稳固;夹一受裂隙影响,稳固性不稳定,集中在较差和中等稳固之间变化。

在该锰矿西北区域,部分矿体受褶皱的影响,造成矿体倾角在倾向上集中在30°~55°内变化,总体上属于倾斜矿体。多个矿块内的倾角变化大致如图2所示。根据矿体的赋存条件,通过传统的采矿方法选择流程曾选出用浅孔留矿法回采倾角变化的倾斜矿体,仅仅根据矿体赋存条件对上山进行了简单的调整。在实际回采过程中,倾角的变化使得出矿时间长、效率低,增加了矿块上部空区围岩的暴露时间,造成矿石贫化率指标上下浮动大,最高达33%;部分矿房在倾角变化区域施工时地压变化明显,使得上部分矿石无法回采,从而矿石回采率也上下浮动大,最高仅达到60%左右。总体来说,生产效果远远达不到原设计时的要求。

图2 矿体剖面示意图Fig.2 Schematic diagram of orebody section

4.2 一种适合多层状矿体且倾角变化的倾斜矿体采矿方案

结合图1的采矿方法选择流程和之前设计的浅孔留矿法应用情况可知,从目前的采矿方法库找不到相适应的采矿方法或方案来回采倾角变化的倾斜矿体。从图2可知,矿块上部分的矿体比下部分矿体要陡。若是直接套用设计的浅孔留矿法,矿块上、下部的矿石无法顺利通过构造区域;同时,由于矿块下部倾角变缓,矿石无法全程靠自重滚至矿房底部电耙道。为此,必须结合矿体赋存条件设计合理的矿石运搬方式和配套的矿房结构。

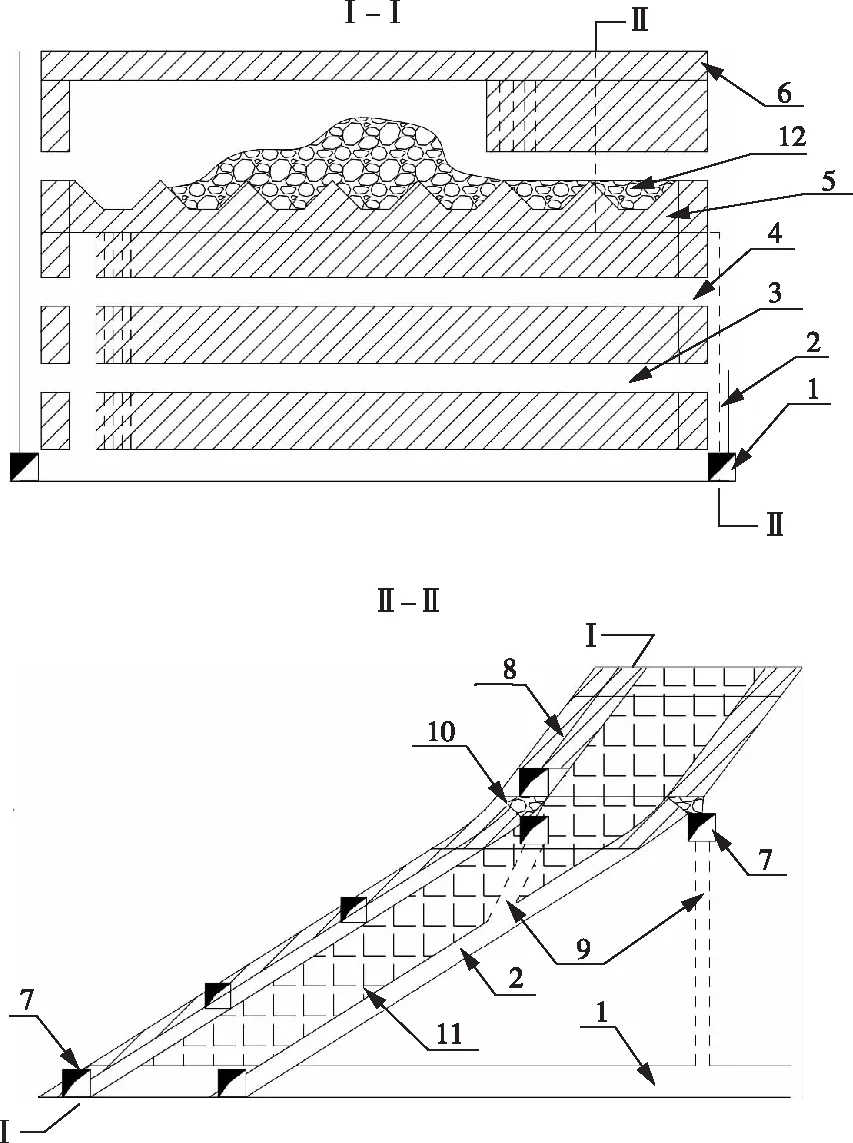

通过参考学习浅孔凿岩爆力-电耙协同运搬分段矿房法[13]和分段凿岩并段出矿分段矿房法[14],结合该矿体赋存条件,优化设计了一种多层状且倾角变化的倾斜矿体采矿方案,矿块结构布置示意图如图3所示。该方案设计的回采率为85%~90%,贫化率为12%。与原设计的浅孔留矿法相比,该方案根据矿块实际情况对矿块结构和回采工作进行了优化调整,优势较为明显,便不再进行详细比较,直接选为试采方案进行试验。

1—穿脉;2—人行上山;3—分段凿岩道;4—联络道;5—长间柱;6—顶柱;7—电耙道;8—矿体;9—溜井;10—漏斗;11—夹层;12—矿石图3 矿块结构布置示意图Fig.3 Ore block structure layout diagram

该方案设计的矿块长50 m,高30 m(为西北区域的阶段高度),在倾角变化区域布置一条5 m高的长间柱,将矿块分为上和下两部分,矿块上部(倾角53°)斜长约12 m,下部(倾角32°)斜长约31 m。该长间柱同时作为矿块上部的底柱和下部的顶柱,在矿块上部再留设3 m高的顶柱,矿房两端留设2 m宽的间柱。掘进一条穿脉联通Ⅱ-Ⅲ矿和Ⅰ矿,分别在Ⅱ-Ⅲ矿和Ⅰ矿矿块下部布置电耙道,在Ⅰ矿和Ⅱ-Ⅲ矿矿房左端布置切割槽,右端布置人行上山。在矿块上部的底柱中,布置放矿漏斗,漏斗下方布置一条沿脉电耙道,Ⅰ矿电耙道端部掘进一条溜井联通穿脉,Ⅱ-Ⅲ矿电耙道端部掘进一条短溜井联通Ⅰ矿人行上山。夹二局部区域受裂隙或构造影响,使得岩层稳固性局部破碎或中等稳固,为了保证布置在夹二岩层和构造区域的工程巷道在回采期间的稳定性,工作人员对岩层不稳固区域需采取树脂锚杆支护或锚网支护,锚杆长度根据施工位置岩层厚度、暴露面积等因素来定。

在回采顺序上,先回采Ⅱ-Ⅲ矿上部的矿石和Ⅰ矿上部的矿石,Ⅱ-Ⅲ矿上部矿石回采超前Ⅰ矿上部8 m,Ⅱ-Ⅲ矿上部的矿石经漏斗放至电耙道,再由电耙道耙至短溜井溜至Ⅰ矿人行上山,然后由Ⅰ矿人行上山耙至Ⅰ矿矿房底部由铲运机出矿;Ⅰ矿上部的矿石经漏斗放置电耙道,再由电耙道耙至溜井溜至穿脉。在凿岩钻孔时,同时对先前崩落的矿石进行出矿作业,放完矿的漏斗要进行封堵,避免后续空区顶板碎石滚落下来。待Ⅱ-Ⅲ矿上部的矿石回采完后,就安排班组对Ⅱ-Ⅲ矿下部的矿石进行回采,矿块下部的矿石由于矿体倾角较缓、斜长较长,可采用爆力运搬和电耙运搬两种方式配合进行,Ⅱ-Ⅲ矿下部的矿石回采同样是超前Ⅰ矿下部8 m。在Ⅰ矿层的回采过程中,根据现场顶板围岩的稳固程度适时进行锚杆支护,避免在矿石运搬结束前顶板塌陷,影响矿石运搬的质量和效率。矿块回采完毕后,对空区进行封堵。

4.3 工程应用效果总结分析

通过选取一个倾角变化的多层状矿块为试验范围,统计得矿块实际回采率76%、贫化率17%。经过综合分析,造成实际指标达不到设计指标的原因有:原设计在矿块倾角变化区域留设的长间柱中布置漏斗结构,在实际施工过程中,由于构造因素使得漏斗结构和受矿电耙道大部分布置在夹一中;试验矿块的夹一厚度较薄且稳固性较差,在回采Ⅰ矿层时,较多夹一围岩混入到了矿石中。该方案需布置的采切工程明显比原来的浅孔留矿法多,原方案设计的采切比为14 m/kt,以最高实际回采率60%为准,其实际采切比为22 m/kt;新方案设计的采切比为21 m/kt,以实际回采率76%为准,其实际采切比为25 m/kt。

该采矿方案根据矿体倾角变化将矿块分为上、下两个部分,并在倾角变化区域布置一条长间柱,不仅弱化了地质构造对矿石运搬的不利影响,同时还对构造区域的地压有一定的控制作用;将矿块上部的出矿漏斗布置在长间柱中,减少了长间柱带来的矿量损失;布置两个采场同时回采,这两个采场在四个区域(Ⅱ-Ⅲ矿和Ⅰ矿的上、下部)之间有序进行,使得矿块产能得到稳定输出,缩短了矿块回采周期,但也增加了作业人员数量和矿房管理难度。

总的来说,与原方案相比,该方案具有一定的优越性,且更加适用于夹层稳固且夹层较厚的矿块回采,但后续在采切工程布置和出矿方式等方面还有进一步优化的空间。

5 结论

1)本文针对传统的采矿方法选择流程在赋存条件复杂变化难采矿体面前表现出的不足,建议将采矿方法创新与方案优化设计融入到传统采矿方法选择流程中,并给出了融入采矿方法创新与方案优化后的采矿方法选择流程。

2)以某锰矿山倾角变化的倾斜矿体为例,将采矿方法选择流程中的“方案优化设计”放到采矿方法初选第一步,通过优化调整采场结构和回采工作这两方面,设计了一种适用于倾角变化的倾斜矿体的采矿方案,替代了传统采矿方法选择的浅孔留矿法,回采率由之前的最高60%提高到了76%,为某锰矿山倾角变化的倾斜矿体提供了更优的技术选择。

3)与浅孔留矿法相比,新方案的采切工程量较多,且出矿环节中电耙出矿占了大部分,后续在采切工程布置和出矿方面还需进一步优化调整。