2.4 m连续式跨声速风洞气动设计与研究

2023-02-22杜文天李庆利崔晓春

张 刃,杜文天,*,李庆利,崔晓春

(1. 中国航空工业空气动力研究院,沈阳 110034;2. 高速高雷诺数气动力航空科技重点实验室,沈阳 110034)

0 引 言

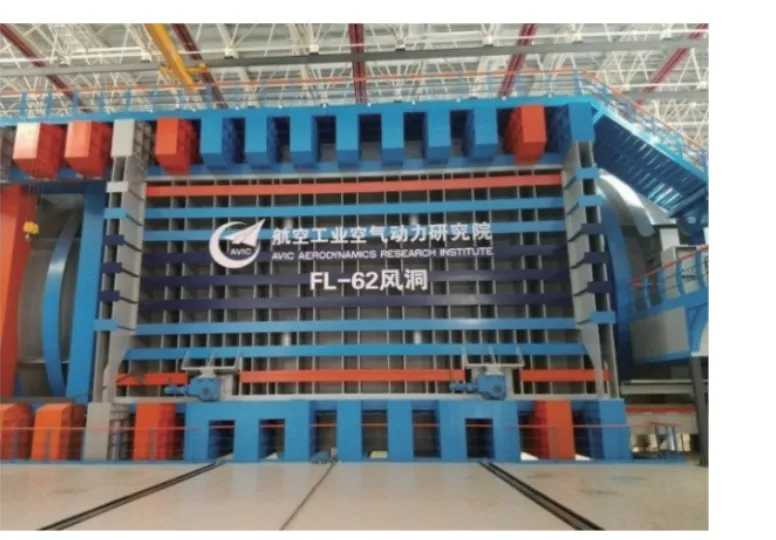

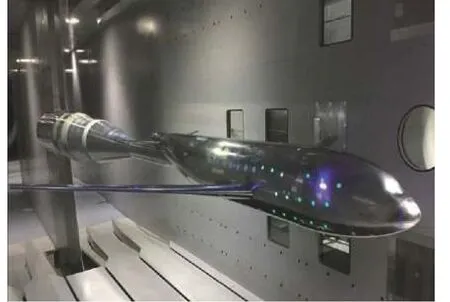

不同于以气源作为动力源的暂冲式风洞,连续式风洞以压缩机为驱动,可以长时间运行。国际上主流的大尺寸跨声速风洞均是连续式风洞,如美国兰利中心国家跨声速风洞(National Transonic Facility, NTF)、位于德国的欧洲跨声速风洞(European Transonic Windtunnel, ETW)以及俄罗斯的T-128风洞(T-128 Transonic Wind tunnel)。2020年以前,我国在跨声速试验设施上与国际先进水平相比,存在明显差距,大型跨声速风洞试验供给能力严重不足,仅有一座2.4 m暂冲式跨声速风洞。近年来,飞行器技术的发展使得高品质大型跨声速风洞试验的需求日益增多,为了弥补大型连续式跨声速风洞的短板,国家批准航空工业气动院建设我国第一座大型连续式跨声速风洞—2.4 m连续式跨声速风洞(FL-62)。该风洞于2012年立项、2020年建成并投入科研生产活动,见图1。2.4 m连续式跨声速风洞的建成实现了我国大型跨声速风洞由暂冲式向连续式的跨越。

图1 2.4 m连续式跨声速风洞(FL-62)Fig. 1 2.4 m Continuous Transonic Wind Tunnel (FL-62)

FL-62风洞的试验段尺寸:2.4 m × 2.4 m × 9.6 m(高 × 宽 × 长);试验马赫数范围:Ma= 0.15~1.15 (开槽壁试验段),Ma= 0.15~1.6 (可调开闭比斜孔壁试验段);运行总压p0= 0.01~0.4 MPa;风洞总温T0=293~333 K (20~60 ℃);巡航状态最大雷诺数Re= 12 × 106(Ma= 0.9,p0= 0.4 MPa,T0= 310 K,L=0.24 m);风洞动压Q= 5~90 kPa (Ma= 0.8)。

FL-62风洞能够为各类风洞试验提供接近飞行环境的高品质流场,满足噪声、颤振、抖振、层流等试验的高要求。亚声速条件下,大展弦比民机标模的测力数据重复性精度达到国军标先进指标。超声速条件下,小展弦比飞机标模测力数据重复性精度全部达到国军标合格指标,部分达到国军标先进指标,见图2。

图2 2.4 m连续式跨声速风洞技术指标雷达图Fig. 2 Technical index radar chart of FL-62

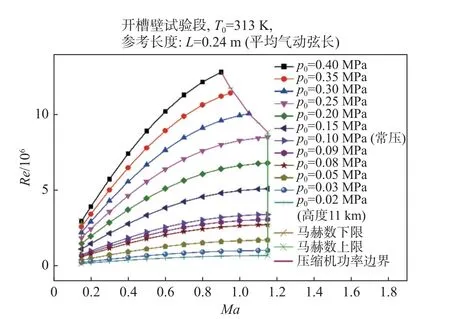

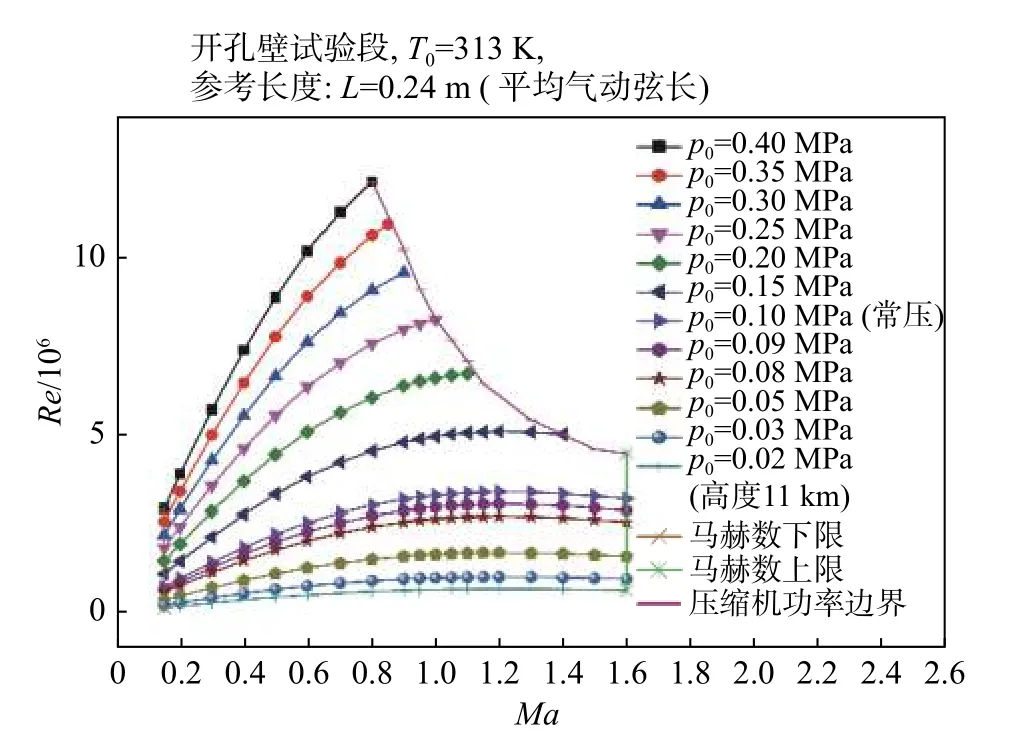

FL-62风洞具备多种优秀能力,如:高精度测压试验能力能够清晰分辨试验模型结构微小变化(小于0.1 mm)对压力系数的影响,长时间连续运行能力可以满足长周期试验的需求,千万量级的高雷诺数调节能力是目前国内高雷诺数试验的唯一选择,负压模拟能力可以模拟高空飞行环境的压力,变动压能力和低冲击载荷满足气动弹性试验需求,连续测量试验能力可以提供高密度、精细化的试验数据,多窗口光学试验能力可以提供同步的、综合化的试验数据信息。FL-62风洞的雷诺数模拟能力见图3和图4。

图3 开槽壁试验段雷诺数包线Fig. 3 Reynolds envelope of the slotted wall test section

图4 开孔壁试验段雷诺数包线Fig. 4 Reynolds envelope of the perforated wall test section

在建设过程中,航空工业气动院在跨声速风洞气动外形设计、风洞流场减湍降噪等方面取得了较大的技术进展,形成了一套连续式跨声速风洞设计方法[1],使FL-62风洞在满足风洞回路的低压力损失、提高运行经济性的同时,保证了流场均匀性、湍流度和噪声等表征风洞流场品质的关键指标达到国际同类风洞的先进水平。本文重点介绍连续式跨声速风洞气动设计方法及验证结果。

1 FL-62风洞气动设计要求

1.1 气动设计技术要求

FL-62风洞气动设计需要保证风洞具有较高的流场均匀性和较低的气流脉动特性;保证风洞压力损失较小,具有较高的运行经济性;保证风洞满足试验技术应用和发展需要,具备扩展试验能力的基础。

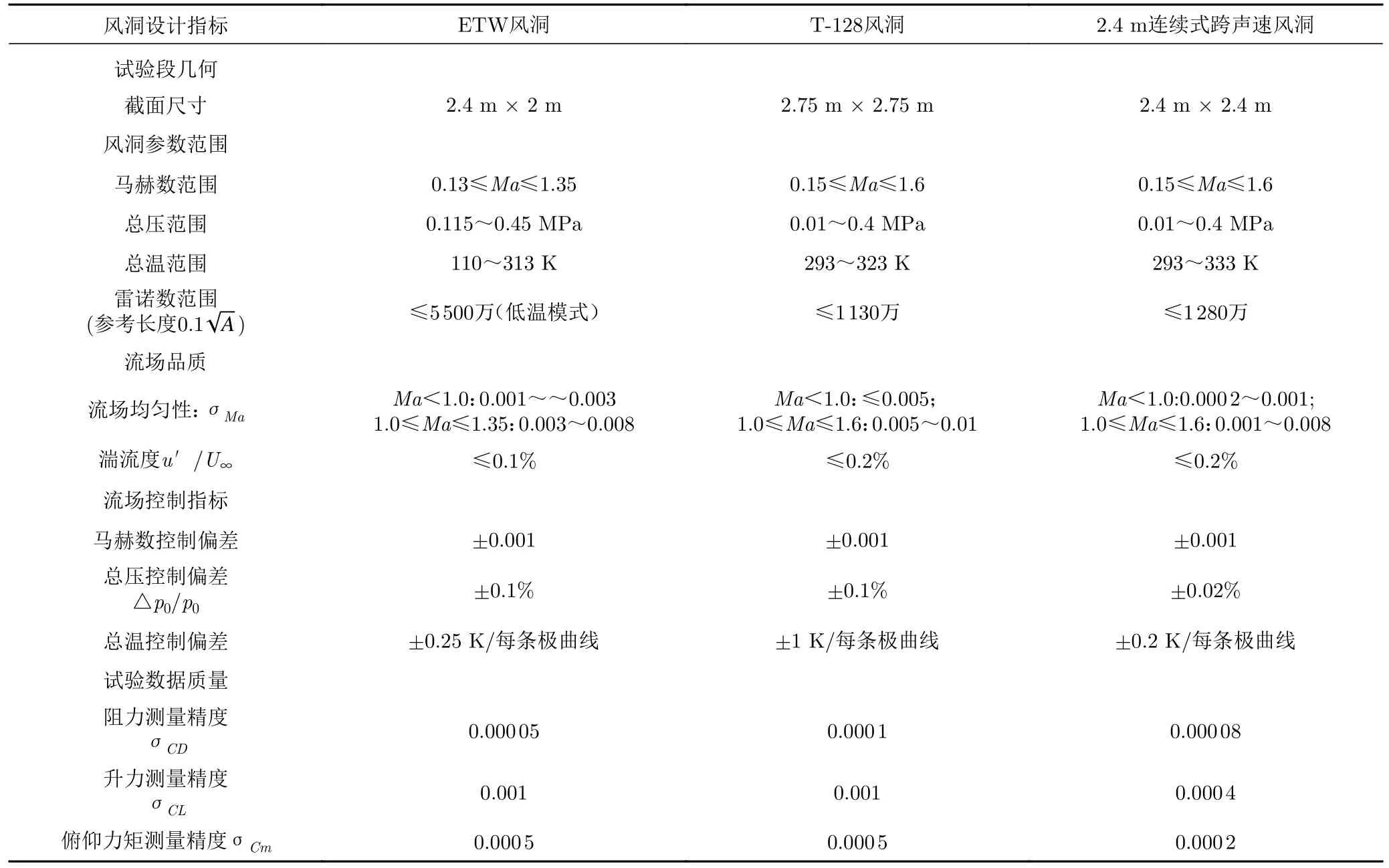

FL-62风洞设计技术指标主要参考AGARD-AR-184[2]、低速风洞和高速风洞流场品质要求(国军标GJB 1179A-2012[3]) 、高速风洞和低速风洞测力实验精度指标(国军标GJB 1061-91[4]) 以及国际同类先进风洞的流场品质技术指标[5-7],见表1。特别需要指出的是,FL-62风洞的湍流度指标要求达到国际同类先进风洞水平[8],并满足参考弦长雷诺数Re= 1 ×107的层流试验要求[9]。噪声指标要求达到国际同类先进风洞水平,并满足非定常测压、抖振、颤振等对背景噪声敏感的试验需求[10]。

表1 2.4 m连续式跨声速风洞设计技术指标Table 1 Technical indicators for the design of FL-62

1.2 风洞部段基本尺寸设计

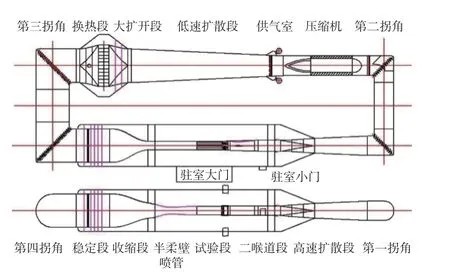

FL-62风洞的气动外形借鉴了国外同类型相近尺寸的跨声速风洞的气动外形,如ETW、NTF、HST等,初步确定了风洞高速部段和低速部段的组成,保证能够满足设计需求和技术指标。低速部段包括稳定段、收缩段、低速扩散段、大角度扩开段、拐角段、换热段等,高速部段包括喷管段、试验段、第二喉道段、方变圆段、高速扩散段、压缩机段等[11-13]。FL-62风洞的气动外形轮廓见图5。

图5 2.4 m连续式跨声速风洞气动轮廓Fig. 5 Aerodynamic geometry configuration of FL-62

根据设计需求的马赫数、压力、温度和试验段尺寸等主要设计参数,按照一维管流流量守恒原理,结合最小压力损失和高流场品质的需求,设计并确定风洞高速部段和低速部段的几何尺寸,主要包括进出口截面尺寸、长度、扩散角等参数。首先需要确定风洞部段中试验段、喷管段、稳定段、压缩机段、换热段的几何尺寸,其次分别确定稳定段和喷管段之间的收缩段、稳定段到换热段、换热段到压缩机段之间的低速部段、试验段到压缩机段之间的高速部段的几何尺寸,见图6。在设计风洞高低速部段几何尺寸的同时,对压力损失进行评估[14-16]。

图6 连续式跨声速风洞设计流程Fig. 6 Design flow chart of continuous transonic wind tunnel

2 压缩机气动设计

2.1 压缩机气动设计与优化

FL-62风洞的动力系统由沈阳鼓风机集团股份有限公司与德国CFE公司合作研发。压缩机选取p0=100 kPa、T0= 310 K、Ma= 1.0为设计点,并选取两个典型边界工况进行多目标优化设计。由于在前期方案中在Ma= 1.6时的工况点基本处于喘振边界,因此在气动方案优化时,采用对动叶片局部修型同时优化静叶与其匹配,保证压缩机在三个典型工况点处有较高效率和足够喘振裕度,其他工况点可以通过调整动叶角度以及与转速的匹配得到其性能。压缩机的主要设计参数见表2。

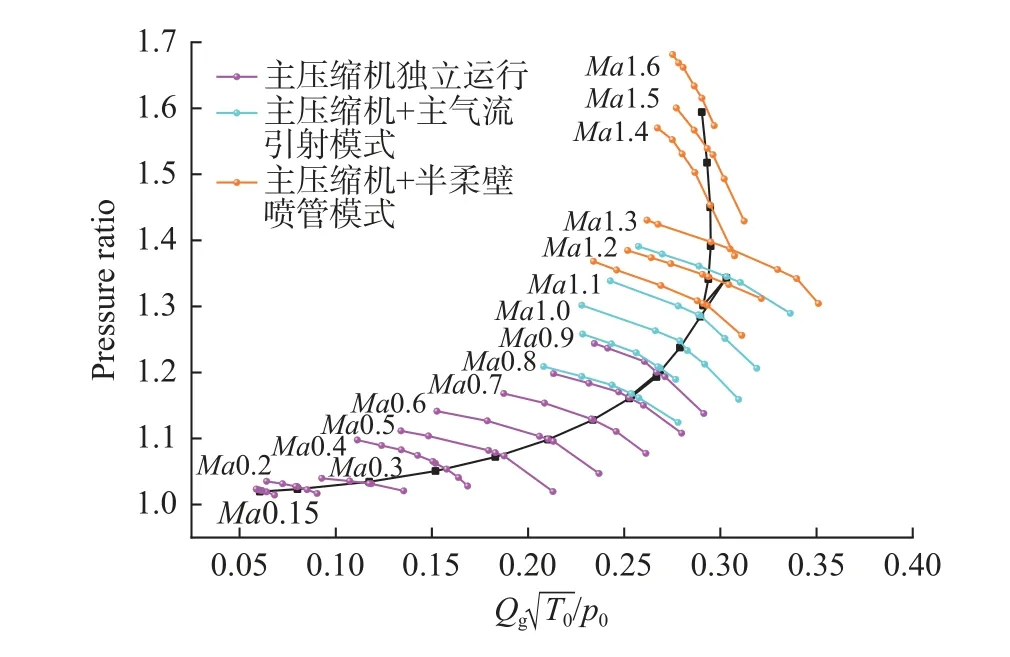

风洞试验段工况要求实现马赫数从0.15至1.6范围的变化,压缩机需要在进口总压(20、100、200、300、400 kPa)与进口总温(293、310、333 K)相互组合的15种进口条件下进行工作。为了消除压缩机进口条件对性能的影响,对15种进口条件折合至进口工况下,并在此基础上对其入口的质量流量按公式进行无量纲化,得到无量纲流量与压比的关系曲线,见图7。由于流量和压比的范围宽,故要求压缩机能够兼顾小流量低压比和大流量高压比的不同工况要求,并且要有足够的喘振安全裕度。

图7 FL-62风洞主压缩机无量纲流量-压比要求Fig. 7 Requirements for dimensionless flowrate against pressure ratio of the main compressor in FL-62

在压缩机叶型优化过程中采用了基于准三维数值模拟和优化技术相结合的局部叶片修型技术。以气动性能和工作范围为优化目标,进行气动优化设计,通过准三维CFD计算来准确评估叶栅的损失特性,从而在整个工作范围内改善分布流动情况,保证了压缩机能够满足设计要求。图8对比了动叶叶型改进前后在叶片根部、叶片中部及叶片顶部的变化。由于动叶叶型的改变,为了保证稠度一致,将动叶叶片数由24片增加到26片。

图8 动叶叶型优化前后对比Fig. 8 Comparison between profiles of the rotor blade before and after optimization

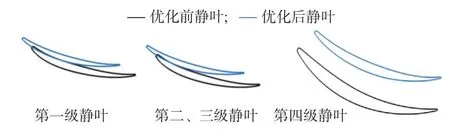

为更好地匹配压缩机的性能,在动叶叶型进行优化后,对静叶叶型进行重新优化设计。与动叶设计过程类似,为了保证稠度一致,最终选择前三级静叶叶片数为51片,第四级静叶叶片数为29片的压缩机静叶分布方案,该静叶优化设计方案保证了所有工况下均有较高的效率和足够的喘振裕度。各级静叶优化前后对比如图9所示。动、静叶叶型优化后,在Ma=1.0设计点状态时,压缩机综合效率提升了1.1%,四级动、静叶片的总压比及效率差异如图10所示,图中m/M代表当前位置相对叶型弦长的百分比。

图9 静叶叶型优化前后对比Fig. 9 Comparison between profiles of the stator blade before and after optimization

图10 静、动叶叶型优化前(粉)后(黑)总压比(上)及效率(下)对比,Ma = 1.0Fig. 10 Total pressure ratio and efficiency before (pink) and after (black) optimization of both immovable blade profile and movable blade profile (Ma = 1.0)

为了保证压缩机在不同的工况点下均有较好的性能,FL-62风洞采用了四级动叶同步调节方案。为了获得良好的动静叶匹配,在设计过程中使用三维CFD计算进行验证,实现了压缩机效率和喘振裕度两个重要指标的平衡,Ma= 1.0和Ma= 1.6的CFD计算结果见图11,图中h/H代表当前位置相对动叶高度的百分比。该结果表明叶片上流动分离的情况较好,不会发生喘振。各马赫数的压缩机性能包线已充分覆盖压缩机工作曲线,并具有较大的喘振裕度(图12)。

图11 Ma = 1.0(左)和Ma = 1.6(右)工况点四级叶片排不同叶高相对马赫数分布Fig. 11 Relative Mach number distributions at different blade heights of the four-stage blade row under the condition of Ma = 1.0 (left) and Ma = 1.6 (right)

图12 各马赫数的压缩机性能包线Fig. 12 Compressor performance envelope for various Mach numbers

2.2 压缩机对马赫数控制精度的影响

FL-62风洞的主压缩机有动叶角度调节和电机转速调节两种方式。动叶角度控制精度为0.1°~0.2°,用于粗调节;电机转速控制精度优于0.2‰,用于精调节。在压缩机入口温度一定的前提下,马赫数的变化即为速度的变化,同时由于出口面积固定,速度的变化即为容积流量的变化。因此,马赫数控制精度的影响最终转化为对容积流量的影响。

对照图12中的马赫数包线范围,图13给出了转速精度对各马赫数容积流量变化的影响,可以看到,对于每个马赫数而言,转速增大0.2‰后,容积流量与原工况容积流量基本无变化,因此转速的控制精度不会影响对马赫数的控制精度。如图14所示,对于每个马赫数而言,动叶角度少开0.2°,容积流量变化最大-0.11%,折合马赫数变化最大0.001 8。因此,角度的控制精度在大多数马赫数条件下对马赫数的控制精度影响较小,结合压缩机电机转速的精细调节能力,可充分保证马赫数控制精度。

图13 转速精度对各马赫数容积流量变化的影响Fig. 13 Effect of the accuracy of the compressor rotation speed on the flow volume for each Mach number

图14 设计工况与实际动叶角度偏差0.2°后各马赫数变化百分比Fig. 14 Variation of the Mach number changing percentage after deviation of 0.2° from the angle under the design condition

2.3 压缩机性能验证

FL-62风洞的压缩机性能测试结果见图15,压缩机的工作线与预测曲线基本一致。主压缩机转速30~800 r/min,主压缩机的流量-压比包线完全满足Ma= 0.15~1.6的试验需求。压缩机转速达到设计值800 r/min仍未发生喘振现象,实际喘振线高于理论预测喘振线。该结果表明FL-62风洞的主压缩机性能优秀。

图15 主压缩机性能曲线Fig. 15 Performance curve of the main compressor

3 风洞低速部段气动设计

本节对风洞低速部段中的稳定段、收缩段以及大扩开段等进行了简述,仅给出设计结果,重点对拐角段进行了描述。

FL-62风洞稳定段的直径为9.6 m,长径比为1.0,总收缩比为12.57,流速范围为5~16 m/s。为了保证风洞试验流场的高均匀性、高稳定性和低湍流度,该稳定段采用了“一层阻尼网-蜂窝器-四层阻尼网”整流设计方案,达到了良好的整流效果。

FL-62风洞收缩段的长径比为1.25,轴向长度为12 m,收缩比为7.33,出口尺寸为2.4 m × 3.84 m(宽×高),出口上下壁与风洞轴线的夹角为7.85°,两侧壁平行,见图16。该收缩段在降低逆压梯度,减弱流动分离和抑制二次流产生方面实现了良好的效果。

图16 收缩段型面Fig. 16 Profile of the contraction

FL-62风洞的大角度扩开段采用先进的等分3段式布局,进口为圆形截面、出口为方形截面,中间的2个截面为圆角矩形截面。另外,在大角度扩散段内入口下游1/3轴向长度的位置和出口位置分别设置了一层阻尼网。CFD计算结果表明,该大角度扩开段的设计方法有效,达到了均匀流动、防止流动分离的目的,见图17。

图17 大角度扩开段速度和压力分布Fig. 17 Velocity and pressure distributions on the wide angle diffuser

连续式风洞一般有4个拐角段,从试验段下游开始依次为第一拐角段、第二拐角段、第三拐角段和第四拐角段。拐角段的主要作用是使流动方向改变90°。第三拐角和第四拐角段的进出口尺寸与稳定段的截面尺寸相同。第一和第二拐角段的进出口尺寸与风扇或压缩机的进口尺寸相同。

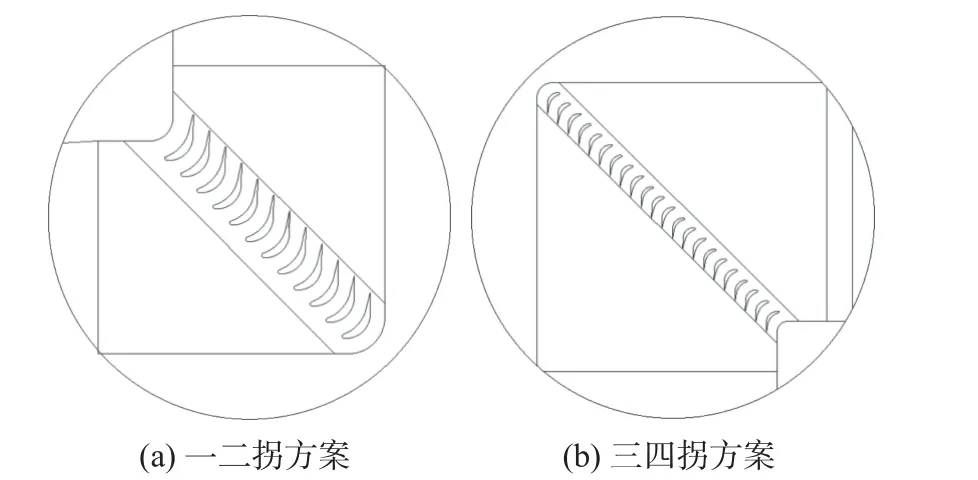

FL-62风洞各拐角的导流片均采用优化的双圆弧导流片型面,弦长为1 200 mm。研究表明,为了有效引导气流转向并防止流动分离和二次流产生,双圆弧导流片的安装基线间距与导流片弦长之比一般为0.4~0.55。FL-62风洞的一拐角和二拐角采用12片导流片,导流片间距与弦长之比为0.509;三拐角和四拐角导流片采用23片导流片,导流片间距与弦长之比为0.471,见图18。

图18 FL-62风洞拐角导流片布局方案Fig. 18 Layout scheme for the corner deflectors of FL-62

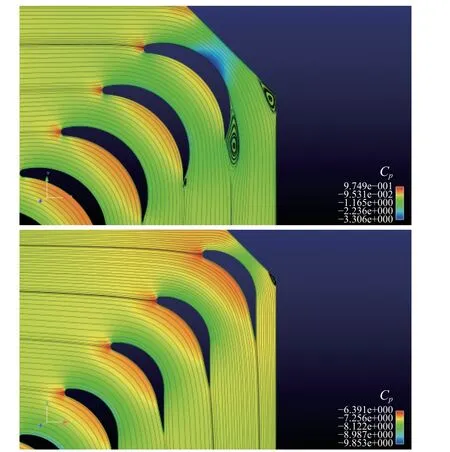

FL-62风洞使用了一种经优化的带直线段的双圆弧拐角导流片,见图19,图中翼型坐标(Xs,Ys)用弦长b进行无量纲化,即,X=Xs/b,Y=Ys/b。通过CFD计算对比分析翼型导流片、传统的双圆弧导流片和优化后的双圆弧导流片的性能。CFD计算得到三种导流片下游管道截面的总压损失,见表3,以及导流片的压力系数曲线及拐角段横截面内的压力系数分布云图,见图20和图21,从图中可以看到优化的双圆弧导流片的压力系数曲线较为饱满,损失小,导流片尾缘未发生流动分离。

图19 优化的双圆弧导流片Fig. 19 Optimized double-arc deflector

图21 传统的双圆弧导流片(上)与优化的双圆弧导流片(下)的拐角段横截面内的压力系数分布云图Fig. 21 Comparison of pressure contours of the cross plane of the corner section between the traditional (up) and the optimized(down) double-arc deflectors

表3 总压损失对比Table 3 Comparison of the total pressure loss

图20 三种导流片表面压力系数Fig. 20 Surface pressure coefficients of three types of deflectors

FL-62风洞拐角进气流和出气流与导流片安装基线的夹角均设计为45°。在此基础上,采用CFD方法对拐角导流片的安装角进行了优化。以第二拐角为例,经安装角优化后,导流片下游的流场均匀性明显改善,见图22。

图22 第二拐角导流片CFD优化结果Fig. 22 CFD optimization of the guide-blades of the second corner

4 风洞高速部段气动设计

4.1 半柔壁喷管气动设计

相较于全柔壁喷管,半柔壁喷管大量减少了支撑机构数量,节省了建设成本,提高了系统可靠性,降低了运行维护成本。但是,半柔壁喷管的设计难度较高,不仅要像全柔壁喷管一样保证型面各处斜率和曲率连续,还要保证喉道块型面能够适合不同的马赫数,同时不降低出口流场均匀性。FL-62风洞斜率和曲率连续的喷管无黏型面设计采用基于Eward-Marcus边界条件的特征网格法[17]。Yen和Martindale对比了Eward-Marcus方法和Sivells设计方法得到的喷管流场均匀性,结果表明使用Eward-Marcus方法更优,具有明显的先进性[18]。FL-62风洞首创二次旋转喉道块和一次平移喉道块的方法,实现了物理型面与理论型面的高度一致性,从而保证喉道块型面能够适合不同的马赫数。

喉道附近到拐点前的流线型面采用三次曲线代替流线,喉道区域通过HKL跨声速解(通过Hall、Kliegel和Levine的方法确定[19])和特征线法的结合,得到了第一条特征线,以此作为特征网格的入口边界条件。转折点下游型面满足Edward-Marcus边界条件,通过特征网格法得到了转折点下游的型面。在附面层位移厚度修正方面,采用Sibulkin公式推出喉道处附面层位移厚度,并采用Tucker方法确定喷管喉道后的沿程附面层位移厚度分布,利用三次曲线和直线的组合对喷管喉道后沿程附面层位移厚度分布进行拟合[20-24]。无黏型面与附面层位移厚度的叠加得到了喷管的有黏型面。

设计马赫数Ma= 1.15的喉道上游到转折点之间的曲线作为喉道型面。通过喉道块在平面内绕喷管入口附近的某固定点向喷管中心线旋转,确定了喉道高度和转折点的角度,基于此迭代计算喉道到转折点的理论型面,直到转折点的斜率与喉道块在转折点的斜率一致。在此基础上设计喉道下游柔板的型面。喉道块绕转折点进行二次旋转和平移,使喷管的物理型面与理论型面保持一致[19]。

进一步针对喷管气动型面进行支撑点布局设计以及柔板变形和应力的有限元分析,得到变形后的结构型面,并基于CFD评价流场均匀性。经过多轮迭代后,得到最佳流场均匀性的喷管型面。FL-62风洞的半柔壁喷管型面曲线见图23,CFD计算结果见图24。

图23 FL-62风洞半柔壁喷管型面曲线Fig. 23 Profiles of the semi-flexible nozzle of FL-62

图24 喷管中心截面马赫数分布Fig. 24 Mach number contours in the central plane of the nozzle

喷管流动的CFD计算结果见图13,出口截面内的平均马赫数和马赫数均方根偏差见表4。FL-62风洞喷管内流场校测结果与理论最优喷管型面的CFD计算结果一致性良好,见图25。该结果证明该半柔壁喷管的气动优化设计方法有效。

图25 p0 = 0.1 MPa喷管中心线压力分布的CFD和试验结果Fig. 25 CFD and experimental results of the pressure distribution along the centerline of the nozzle at p0 = 0.1 MPa

表4 喷管出口流场品质Table 4 Flow quality at the nozzle outlet

4.2 试验段气动设计

4.2.1 开槽壁试验段设计

FL-62风洞设计了两座试验段,分别是开孔壁试验段和开槽壁试验段。开孔壁试验段采用国际上主流的可调开闭比60°斜孔壁试验段设计方案,这里不再详述。开槽壁试验段长度为9.6 m,进口尺寸为2.4 m ×2.4 m,出口尺寸为2.64 m (宽)×2.76 m (高),试验段的气流膨胀加速区和流场均匀区长度一共2.3H,支架干扰影响区长度0.7H,支架区长度为1H,H为试验段高度。支架为弯刀支撑,模型转心到试验段入口距离1.65H,弯刀前缘半径为1.45H。

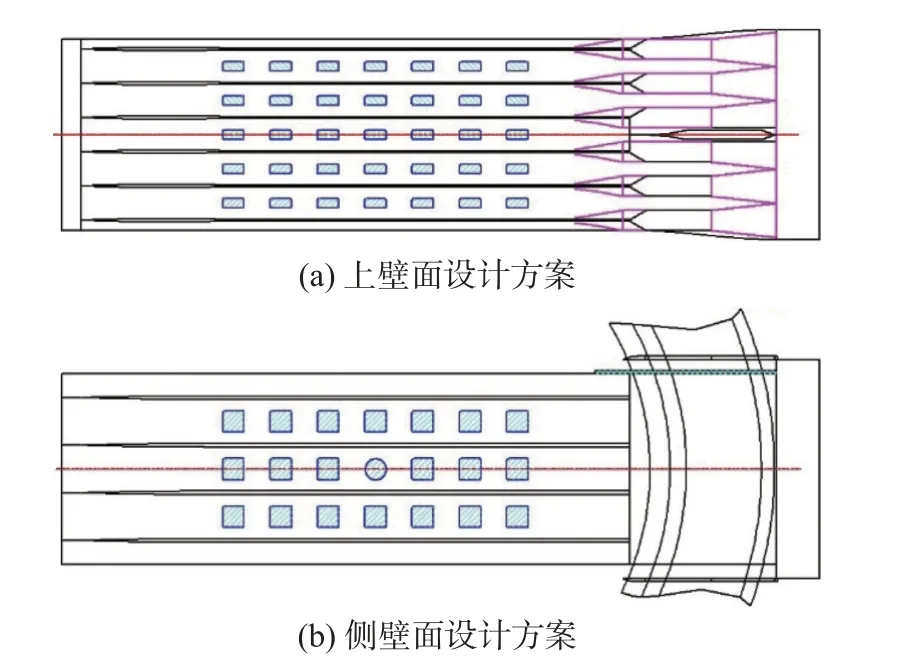

FL-62风洞槽壁试验段的上下壁各6条槽缝,流场均匀区槽缝的槽宽s与槽间距d之比为6%;两侧壁各4条槽缝,流场均匀区的s/d为7.3%。每条槽缝设计有独立的槽腔,可以避免槽缝内的气流发生横向流动掺混,槽腔深度达到25倍槽缝的宽度。支架区的槽缝急剧变宽,s/d达到50%,每条槽内安装有引射缝调节片,使试验段形成多片式的引射缝调节片布局形式。FL-62风洞的开槽壁试验段的外形设计方案见图26。

图26 开槽壁试验段气动设计方案Fig. 26 Aerodynamic design scheme of the slotted wall test section

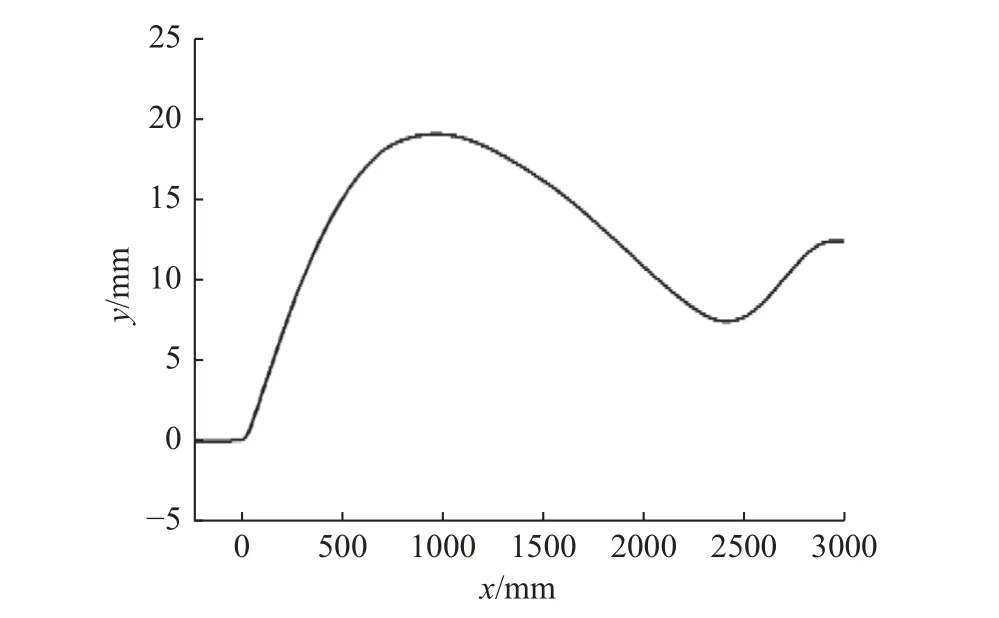

为了快速建立超声速流场,并兼顾流场均匀性,开槽壁试验段的槽缝型面一般采用非线性型线,上下壁采用经历扩张、收缩、微扩张、等宽变化的槽缝,采用Ramaswamy和Comette方法设计[25-26],设计马赫数Mades= 1.15,见图27。侧壁采用抛物线和直线组合的槽缝。针对开槽壁的亚声速洞壁干扰,采用Keller方法进行评估[27]。在0.6 m风洞针对非线性型线槽缝和线性型线槽缝开展了对比试验研究,研究结果表明尽管非线性型线槽缝的流场均匀性略低于线性型线槽缝,但是可以快速建立低超声速流场,保证有足够长的流场均匀区可以覆盖试验模型,线性型线和非线性型线槽缝的计算结果和试验结果的对比分别见图28和图29。

图27 开槽壁试验段非线性槽缝曲线Fig. 27 Nonlinear curve for slots in the slotted wall test section

图28 线性型线槽缝的马赫数分布的计算结果与试验结果的对比Fig. 28 Comparison of Mach number distributions between the computational and experimental results for slots with linear profile

图29 非线性型线槽缝的马赫数分布的计算结果与试验结果的对比Fig. 29 Comparison of Mach number distributions between the computational and experimental results for slots with nonlinear profile

4.2.2 试验段支架区型面设计

为了避免试验段支架区存在较强的波系和反射波系以及气流在支架或壁面的分离,引发强烈的噪声和振动,FL-62风洞的试验段支架区侧壁型面采用优化的流线型外形,弯刀支撑的前缘角度为9°和22°,在超声速流场中产生较弱的斜激波。支架段侧壁外形对试验段出口的流场均匀性至关重要,因此,在该段的设计过程中,以减弱波反射为目标,针对侧壁曲线长度和壁面角度进行了迭代优化。CFD计算结果表明,初始外形出现了较强的波反射,外形优化后波系反射基本消除,试验段的出口流动的均匀性明显改善,见图30。

图30 支架区型面优化前后的速度分布Fig. 30 Velocity contours for the support region before and after optimization

4.3 中心体二喉道气动设计

FL-62风洞本着简单实用的理念,采用侧壁两片式和中心体组合的二喉道形式(图31),率先提出了二喉道的中心体和侧壁采用几何相似的设计方法,即中心体前壁板和轴线的夹角与侧壁前壁板和轴线的夹角相同,中心体后壁板和轴线的夹角与侧壁板后壁板和轴线的夹角相同。采用该设计方法得到的二喉道段的气流对称性好、附面层不易分离、总压损失小,在4种构型的中心体计算对比研究中得到验证[28-29]。

图31 二喉道段气动设计方案Fig. 31 Sketch of the second throat

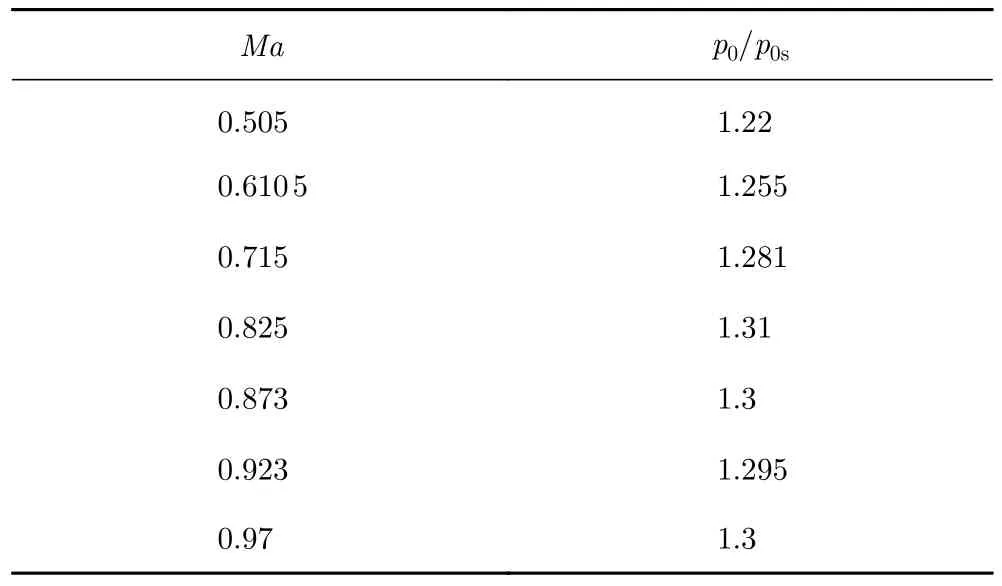

二喉道半宽度满足下式:

其中,W0和H0分别为试验段入口半宽度和高度,Ws和Hs分别为二喉道半宽度和高度,Ma为试验段马赫数,p0和p0s分别为试验段和二喉道当地总压,根据风洞试验结果得出的,表5提供了FL-62风洞的马赫数Ma和总压比p0/p0s的试验结果。

表5 马赫数Ma和总压比p0/p0 s的试验结果Table 5 Test results of the Mach number and the total pressure ratio of p0/p0s

为兼顾侧壁与中心体的位置和尺寸,选择Ma=0.7作为设计马赫数。在不使用二喉道时,二喉道侧壁板完全拉平,中心体完全拉平,收于中心隔板。侧壁的扩张角θ0小于2.6°。

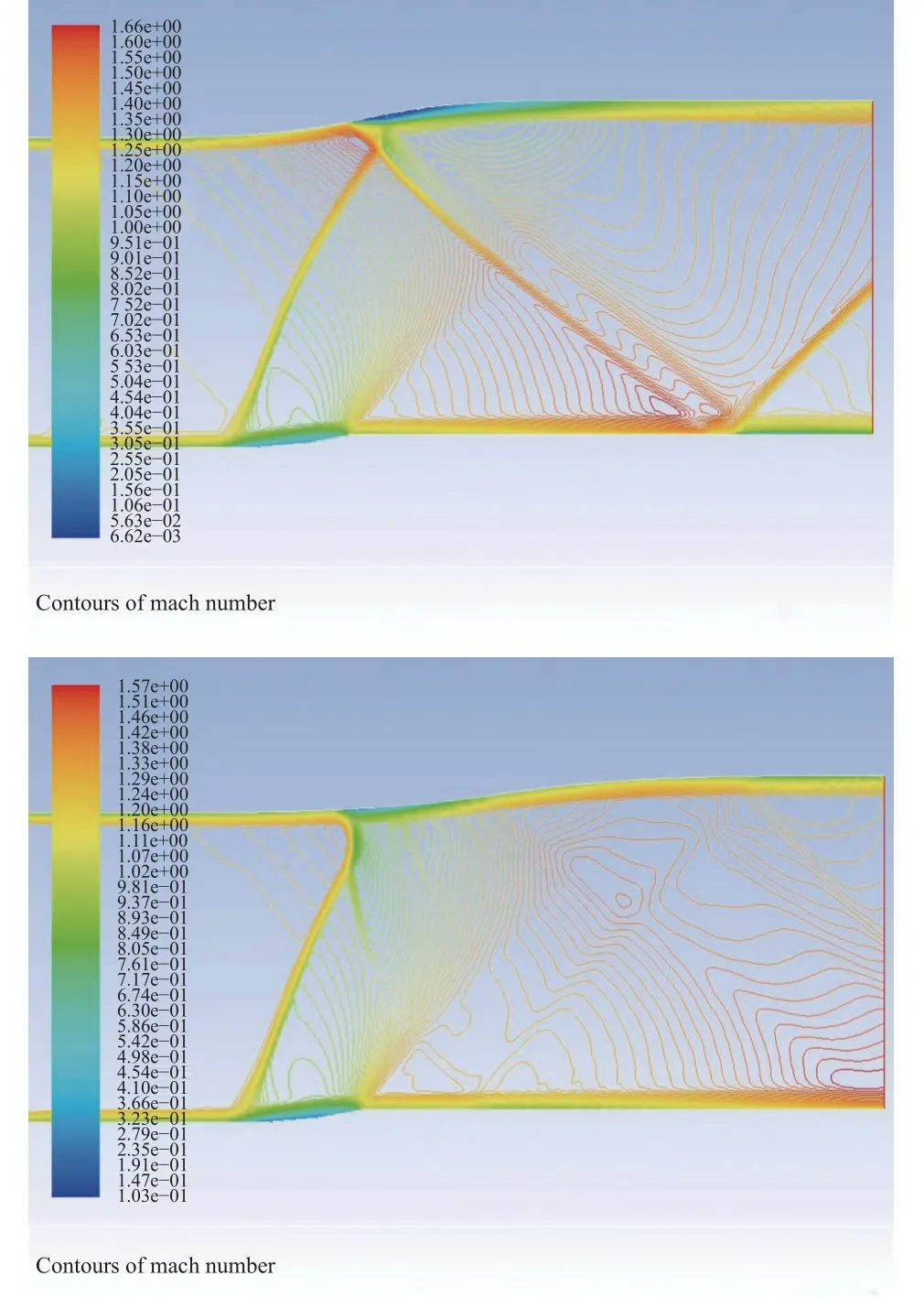

连续式跨声速风洞通常使用图32中4种中心体构型:无缝单片形式、有缝单片形式、菱形两片形式、后体加长四边形两片形式。通过CFD计算评估及0.6 m引导风洞试验验证,优选“后体加长四边形两片形式”作为FL-62风洞的中心体形式。CFD计算结果显示,在相同的进出口压比下,后体加长四边形中心体产生的激波强度最大,表明该形式的中心体的压力损失最小,见图33。

图32 四种中心体构型Fig. 32 Four types of central bodies

图33 Ma = 0.7四种中心体二喉道马赫数分布Fig. 33 Mach number distribution of the second throat for four types of central bodies at at Ma = 0.7

在0.6 m风洞开展了引导验证试验,在不同总压p0下测量二喉道下游压缩机入口前的总压p01,并计算总压损失系数,结果表明,在相同的风洞总压下,在四种中心体构型中,后体加长四边形中心体的总压损失系数最小,见图34。

图34 四种构型中心体二喉道的总压损失系数与总压的关系Fig. 34 Relationship between the total pressure loss coefficient of the second throat and the total pressure for four types of central bodies

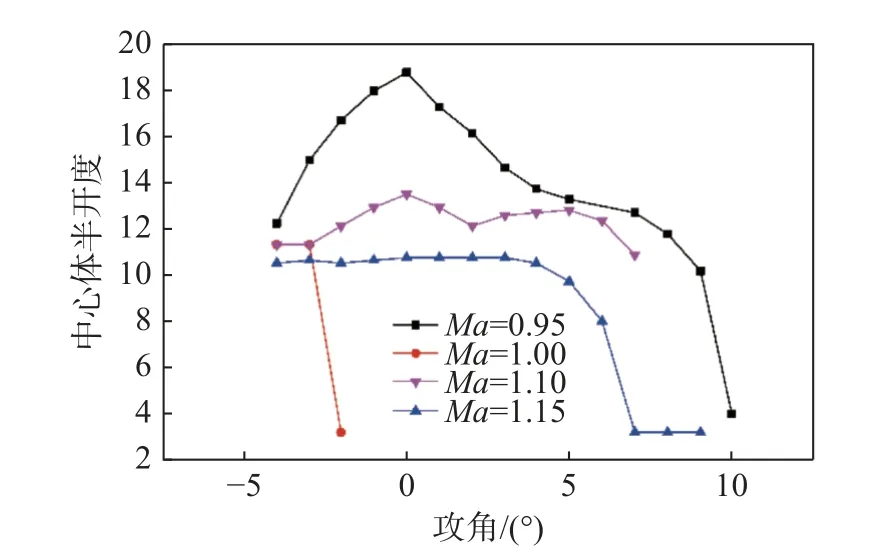

FL-62风洞使用二喉道的马赫数范围为0.5~1.2,存在两种使用模式:一种为声速截流模式,马赫数范围Ma =0.5~0.95,根据一维管流理论,中心体截面的速度达到声速后,形成声速截流,控制流道截面积可以直接控制流量或马赫数,随模型迎角变化,中心体角度小幅度变化,即可保证马赫数在误差带±0.001以内,见图35;另一种为非声速截流模式,该模式仅使用中心体,马赫数范围Ma =0.5~1.2,通过损失补偿机制实现跨声速马赫数控制,见图36。Ma= 1.0及附近由于中心体角度变化幅度较大导致其不可用,但仍然能够有效地保证马赫数控制在误差带内,见图37和图38。

图35 中心体截流状态下的中心体开度随模型迎角的变化Fig. 35 Variation of the degree of opening with the angle of attack at the sonic closure state of the central body

图36 中心体非截流状态下的中心体开度随模型迎角的变化Fig. 36 Variation of the degree of opening with the angle of attack at the non-sonic closure state of the central body

图37 中心体非截流条件下不同攻角速度下的流场控制精度(Ma = 0.9)Fig. 37 Flow field control accuracy with different attack angles velocities at non-sonic closure state of center body (Ma = 0.9)

图38 攻角速度0.2°/s中心体截流条件下的流场控制曲线(Ma = 0.9)Fig. 38 Flow field control accuracy with 0.2° per second at sonic closure state of center body (Ma = 0.9)

5 FL-62风洞设计验证

通过合理的气动优化设计,FL-62风洞的综合性能达到了国际同级别风洞的领先水平,其风洞性能、流场品质、试验数据质量较常规暂冲式风洞均有较大的提升,见表6。FL-62风洞现已成为我国大型军民机型号的主力风洞。

表6 2.4 m连续式跨声速风洞的技术指标实现情况Table 6 Implementation of technical indicators of FL-62

针对FL-62风洞的气动轮廓,估算有模型时不同马赫数下的风洞压比,并与0.6 m模型风洞进行对比,见图39。开槽壁试验段的压比与模型迎角0°的理论压比十分接近,轴探管或民机标模对压比的影响较小,见图40。开孔壁试验段的压比与模型20°迎角的理论压比较为接近,主要原因是开孔壁试验段在空风洞校测时使用了双转轴机构,该机构体积较大,产生的压力损失较大。

图39 2.4米连续式跨声速风洞和0.6米模型风洞的压比Fig. 39 Pressure ratio of 2.4 m continuous transonic wind tunnel and 0.6 m pilot wind tunnel

图40 实测压比和理论压比随马赫数变化对比Fig. 40 Comparison of measured and theoretical pressure ratio with Mach number

FL-62风洞试验段的流场品质达到了国际同类风洞的先进水平。开槽壁试验段和开孔壁试验段的核心流马赫数分布均匀性校测的结果表明:Ma=0.15~1.1,流场均匀性满足国军标先进、国际领先指标,Ma= 1.1~1.6,流场均匀性满足国军标合格、国际先进指标,见图41。

图41 开槽壁试验段和开孔壁试验段核心流马赫数均方根偏差Fig. 41 Root mean square deviation of the Mach number along the centerline of the slotted and perforated wall test sections

FL-62风洞开槽壁试验段的噪声水平达到国外先进风洞水平,见图42。孔壁试验段的噪声水平高于开槽壁试验段,使用二喉道能够有效抑制Ma= 0.6~0.9的噪声水平,见图43。

图42 开槽壁试验段噪声水平与国外风洞对比Fig. 42 Noise level of the slotted wall test section compared with that of wind tunnels abroad

图43 开孔壁试验段和开槽壁试验段的平均脉动压力系数Fig. 43 Root mean square of pressure fluctuation coefficients of the slotted and perforated wall test sections

FL-62风洞的湍流度测量结果表明该风洞具有较低的湍流度,尤其是开槽壁试验段,见图44。

图44 开槽壁试验段的湍流度Fig. 44 Turbulence intensity of the slotted wall test section

基于FL-62风洞优秀的流场品质,通过与国际先进风洞ETW的对比试验,验证了FL-62风洞开槽壁试验段测力试验数据的精准度。

2018年在欧洲ETW使用航空工业气动院大展弦比民机标模(CACM),分别应用气动院17-N6-80A天平和ETW B003天平进行相同状态的风洞测力试验,得到了CACM模型的气动特性数据,同时评估了气动院的天平性能水平,见图45。

图45 ETW风洞的CACM标模试验Fig. 45 CACM standard model test in ETW

2020年5月,在FL-62风洞,使用航空工业气动院大展弦比民机标模(CACM)、气动院17-N6-80A天平进行了与前期ETW试验一致的对比试验,确认了风洞数据精准度,见图46。

图46 FL-62风洞开槽壁试验段的CACM标模试验Fig. 46 CACM standard model test in the slotted wall test section of FL-62

FL-62风洞常规测力气动力系数的重复性精度已达到或接近国军标先进指标,见表7。开槽壁试验段亚声速下的纵向气流偏角约为0.022°,横向气流偏角约为0.018°。

表7 CACM标模测力试验数据重复性精度Table 7 Data repeatability accuracy of the CACM standard model test for force measurement

对在开槽壁试验段得到的大展弦比民机标模测力试验数据与在ETW得到的试验结果进行了分析研究,结果表明,两者在升力线线性段范围内的一致性较好,纵向气动特性参数对比结果见表8、图47~图49。

图47 Ma = 0.75、Re = 3.0 × 106条件下的升力系数曲线Fig. 47 Lift coefficient curve at Ma = 0.75 and Re = 3.0 × 106

图49 Ma = 0.75、Re = 3.0 × 106的俯仰力矩系数曲线Fig. 49 Pitching moment coefficient curve at Ma = 0.75 and Re = 3.0 × 106

表8 2.4 m连续式跨声速风洞与ETW在零升力下的主要气动力系数差量Table 8 Difference of main aerodynamic coefficients between ETW and FL-62 under the condition of zero lift

图48 Ma = 0.75、Re = 3.0 × 106条件下的阻力系数曲线Fig. 48 Drag coefficient curve at Ma = 0.75 and Re = 3.0 × 106

6 结 论

2.4 m连续式跨声速风洞通过先进的风洞气动设计技术,使其综合性能和试验效率比肩国际先进水平,标志着我国连续式跨声速风洞设计水平跨入国际先进行列。

数据精准度高、试验功能全、运行更智能、高效与低碳环保将是大型连续式跨声速风洞的未来发展趋势。FL-62风洞现已在精细化与综合化测力测压试验技术、气动弹性试验技术、大迎角试验技术、进气道和推力矢量试验技术方面初步建立了工程试验能力,未来将持续改进风洞动态流场品质以满足层流与转捩试验的需要,并进一步补充研发动力模拟、轨迹捕获、噪声与动态试验功能,同时应用人工智能技术将传统风洞试验与CFD技术相融合,提升试验数据预测能力和风洞运维管理水平,为我国飞行器研制和长远发展提供必要的试验条件保障和技术牵引,将该风洞打造成支撑飞行器工程研制、考核鉴定、空气动力学基础与前沿探索研究的骨干性试验设施。