基于响应曲面法的切削38CrMoAl材料表面粗糙度预测模型和优化

2023-02-21史永鹏武云鹏杨锋光居飞飞郭华锋刘小军樊文欣

史永鹏,武云鹏,杨锋光,居飞飞,郭华锋,刘小军,樊文欣

1北方自动控制技术研究所;2中北大学机械与动力工程学院

1 引言

38CrMoAl具有较高的表面硬度、耐磨性、热稳定性和疲劳强度,在精密齿轮加工和高精度传动轮系统中得到了广泛应用,传动系统中零件的表面质量对系统的整体运行有着至关重要的影响,零件表面粗糙度不仅对机械结构的疲劳强度、磨损、接触刚度、相互配合之间的转动和传动精度等机械性能影响很大,而且直接影响机器的使用性能、可靠性及寿命[1],因此,研究材料的表面质量具有必要性,但由于零件加工过程复杂,装夹方式、切削参数等因素之间相互耦合影响着零件的加工质量,且各因素之间存在复杂的相关性和高度非线性,在表面粗糙度可靠性分析时很难建立显式的解析模型,也难以建立可靠性指标对影响参数的灵敏度分析模型[2]。

本文基于响应曲面法(Box-Behnken Design)设计车削38CrMoAl材料加工表面粗糙度试验[3],选取车削加工过程中的切削速度、进给量、切削深度三个工艺参数对38CrMoAl材料表面质量的预测模型[4],应用Design-Expert 13软件计算出最优回归方程,进行显著性分析,并与实际实验的数据进行分析对比。

2 试验材料与方法

2.1 试验设备、材料与加工参数

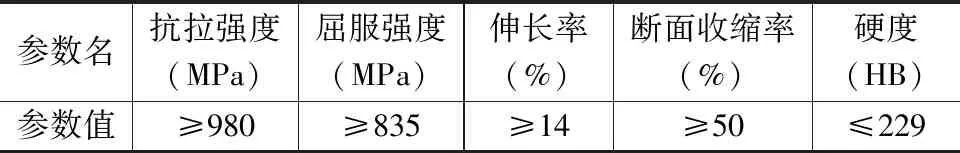

试验的工件材料为38CrMoAl,其常温状态机械性能如表1所示。

表1 38CrMoAl钢机械性能

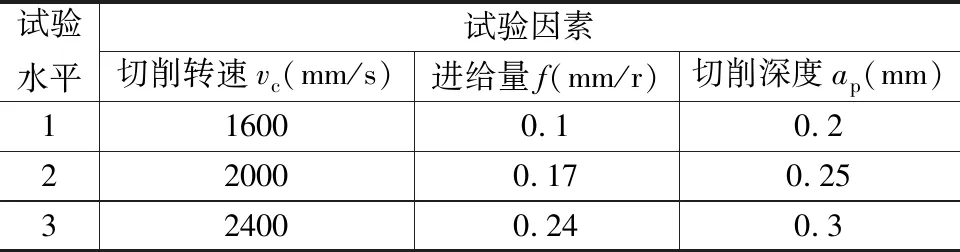

在C620A精密车床进行试验,选用MarTalk粗糙度测量仪对工件加工质量进行表面粗糙度测量,采用不同的切削参数加工零件,如表2所示。

表2 试验因素水平

2.2 建立回归模型

38CrMoAl材料的表面粗糙度由切削速度、进给量、切削深度三个工艺参数相互耦合影响,为了更逼真地了解切削参数对加工表面粗糙度的影响规律,用二次线性回归方程来描述表面粗糙度和切削参数之间的关系,有

式中,Y为表面粗糙度估计值;Ra为表面粗糙度;ε为试验误差;b为系数的估计值;x为切削参数的编码[5]。

试验目的是得到38CrMoAl材料最佳的表面质量(表面粗糙度值最小),基于响应曲面法的回归模型分析车削工艺参数对表面粗糙的影响比重,应用响应曲面的线性关系确定最优的加工参数,得到表面粗糙度最优数值。

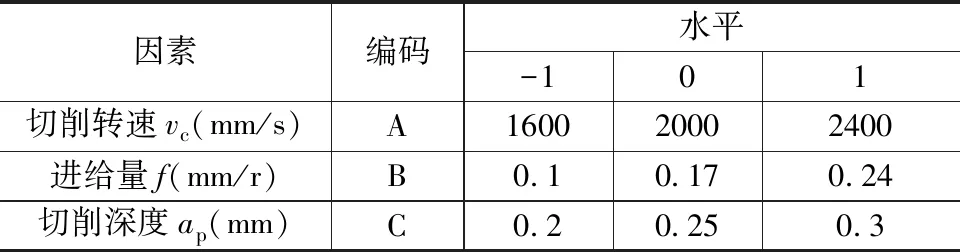

设定切削转速A,进给量B,切削深度C,同时确定工艺参数,用z1,z2和z3分别表示三个参数变量的1水平、0水平和-1水平,并对变量进项编码。

xi=(zi-zoi)/Δi,i=1,2,3

式中,xi为变量编码;zi为加工参数变量;zoi工参数变量的0水平;Δi为区间变化范围[6]。

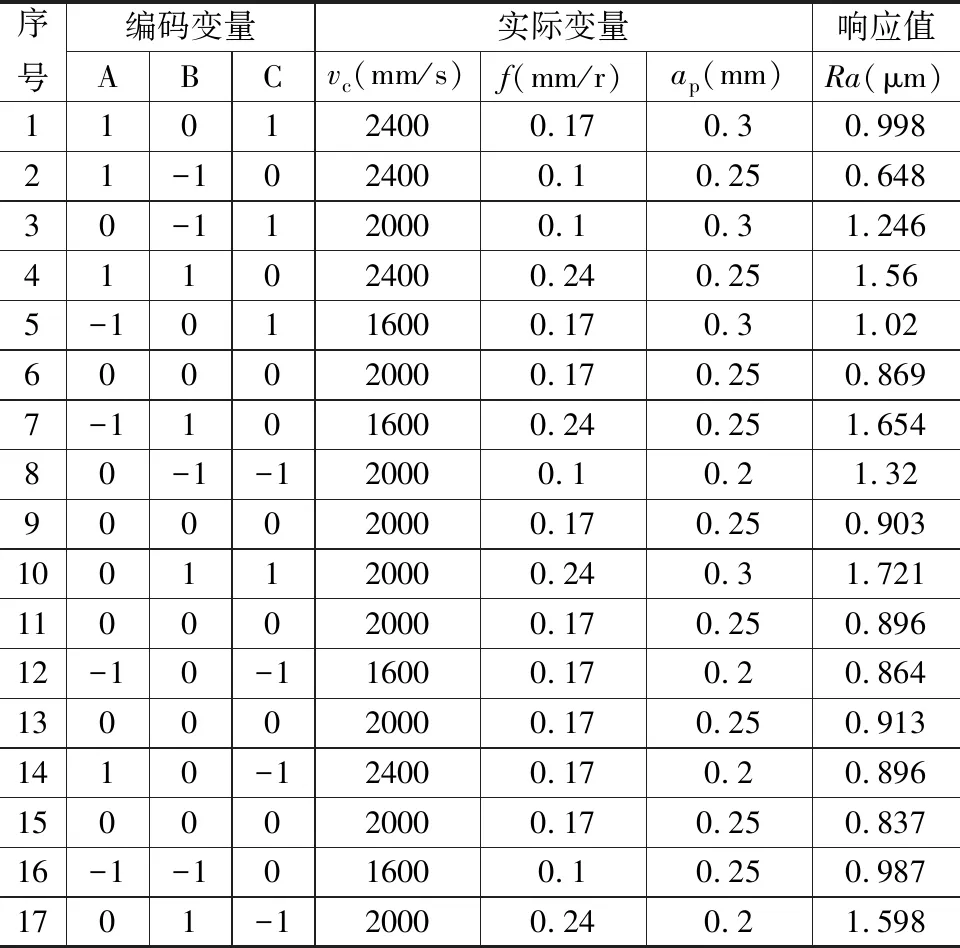

车削加工工艺参数编码如表3所示,试验方案及响应值如表4所示。

表3 切削参数因素水平编码

表4 Box-Behnken试验设计

3 预测模型建立及分析

应用Design-Expert 13软件对试验数据进行多次回归拟合,获得表面粗糙度与切削速度、进给量、切削深度的二次多项回归方程,有

Y=0.8863-0.0529A+0.2915B+0.0384C+0.0612AB-

0.0135AC+0.0493BC-0.0991A2+0.4277B2+0.160C2

式中,Y为表面粗糙度的预测值;A,B,C为切削速度、进给量、切削深度的编码值。

表5为通过Design-Expert 13软件分析得到的回归模型方差分析。可知,数据经过多次迭代形成的回归模型P<0.05,表明响应模型反馈非常显著,失拟项P=0.0983>0.05,表示失拟不显著[7]。

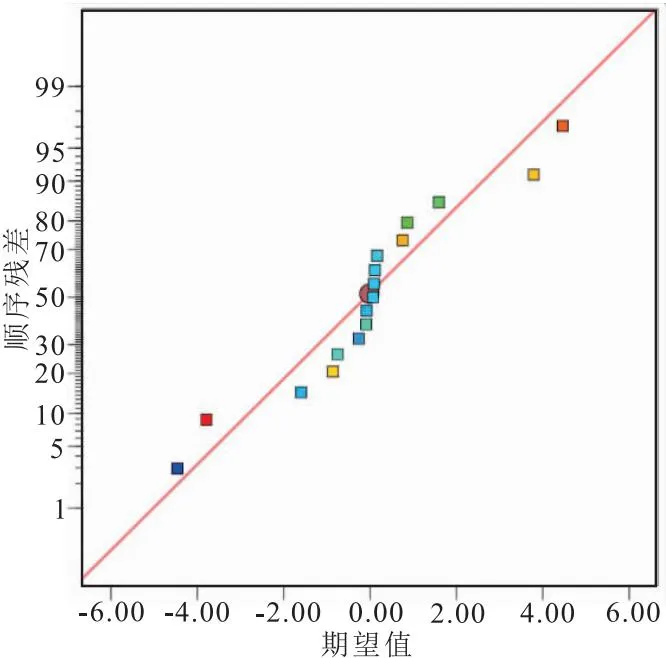

由数据迭代拟合成Rankit图,判断所建模型是否接近线性关系,由图1可知,模型的校正确定系数R2=0.9334,接近线性关系,表明二阶模型拟合结果较好[8,9]。预测模型响应值CV=5.71%,表明试验过程比较可靠,通过上述表数据和图的拟合关系,表明38CrMoAl材料表面粗糙度可以应用该模型进行分析预测。

图1 模型残差Rankit图

4 工艺参数优化

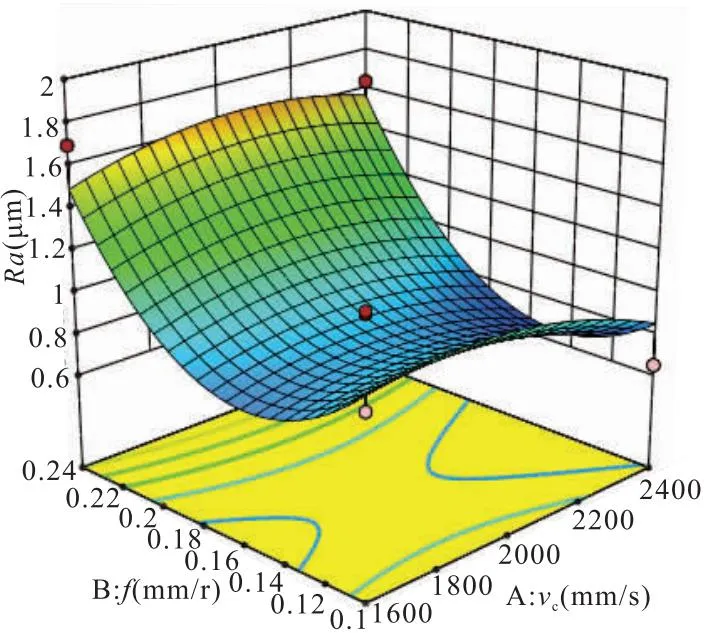

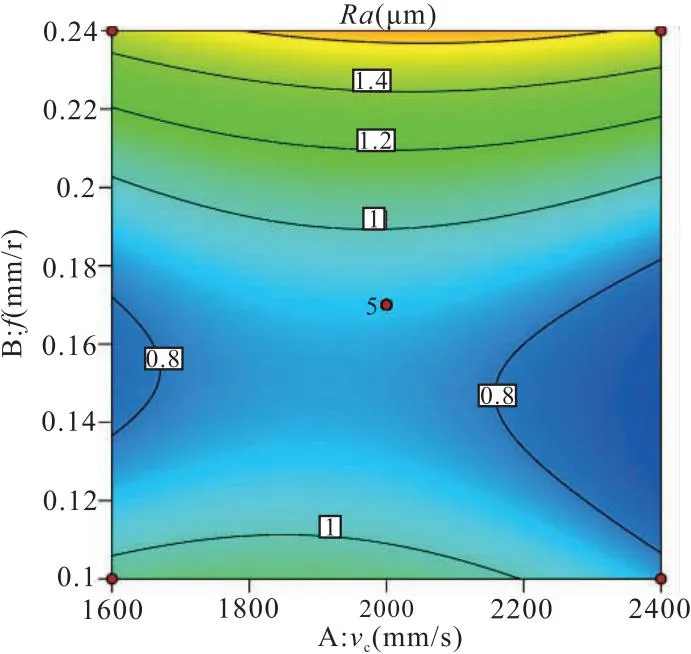

根据建立的切削转速vc、进给量f、切削深度ap与车削工件表面粗糙度之间的二阶响应曲面模型,可以得到任意两个加工变量为定值情况下的车削工件表面粗糙度与其他工艺参数之间的响应曲面。

图2和图3为切削深度ap处在0水平时,切削转速vc和进给量f的交互作用对工件材料表面粗糙度影响的响应曲面。曲面弯曲幅度比较明显,B方向的曲率变化比A方向大,表明进给量与切削速度的交互作用中进给量对零件的表面粗糙度影响较大。图3表明,Y轴方向的密集程度高于X轴方向[10],同理说明切削深度对试验的结果影响显著。

图2 表面粗糙度相对于vc和f的响应曲面

图3 表面粗糙度相对于vc和f的等值线图

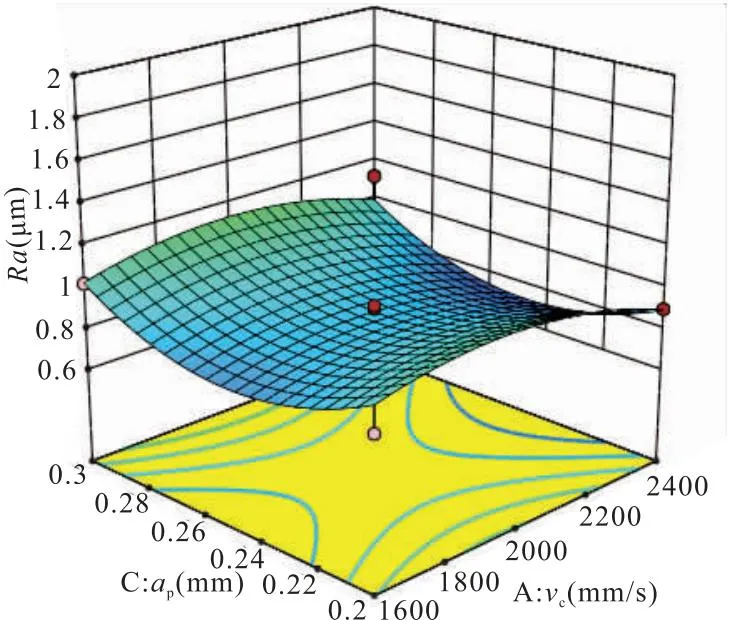

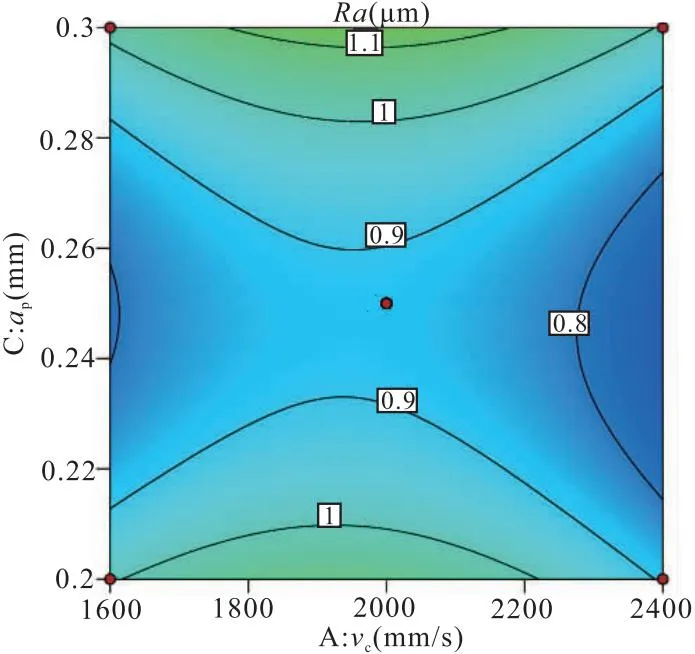

图4和图5为进给量f处在0水平时,切削转速vc和切削深度ap的交互作用对工件材料表面粗糙度影响的响应曲面。曲面弯曲幅度比较平稳,表明切削深度与切削速度的交互作用对零件的表面粗糙度影响较小。由图5可知,Y轴方向与X轴方向集中等分,说明切削深度与切削速度交互作用结果显著平稳。

图4 表面粗糙度相对于vc和ap的响应曲面

图5 表面粗糙度相对于vc和ap的等值线图

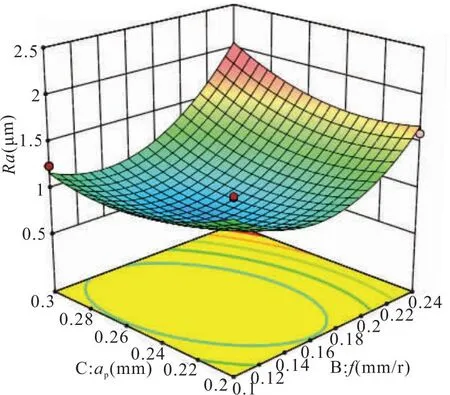

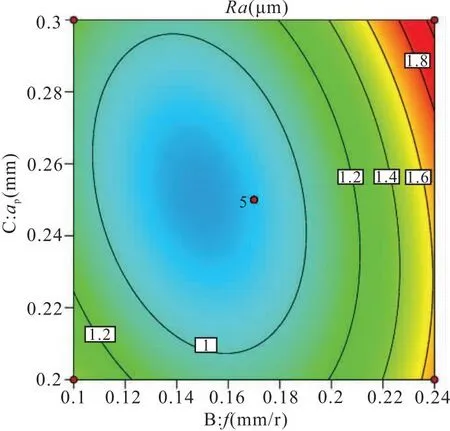

图6和图7为切削速度vc处在0水平时,切削深度ap和进给量f的交互作用对工件材料表面粗糙度影响的响应曲面。曲面弯曲幅度更明显,B方向的曲率变化比C方向大,表明进给量与切削深度的交互作用中,进给量对零件的表面粗糙度影响大。图7表明,X轴方向的密集程度高于Y轴方向,同理说明进给量对试验的结果更显著。

图6 表面粗糙度相对于f和ap的响应曲面

图7 表面粗糙度相对于f和ap的等值线图

研究切削参数对响应值的显著性概率发现,该回归模型中,进给量f对材料表面粗糙度影响是极为显著的因素(P<0.001),由三维响应曲面特性和等值线分析可得,切削参数对表面粗糙度影响的显著程度顺序为进给量(B)>切削深度(C)>切削速度(A),交互作用的显著性顺序为BC>AB>AC。

由回归模型方程和响应曲面的分析可以得出,切削转速2500mm/s、进给量0.1mm/r、切削深度0.25mm时,38CrMoAl材料的表面粗糙度最小。将最优参数组合进行车削试验验证,表面粗糙度结果如表6所示。

表6 最优参数组合验证试验

将表6中的数据取平均值,可以得出在切削转速2500mm/s、进给量0.1mm/r、切削深度0.25mm时,38CrMoAl材料的表面粗糙度为0.676μm。

5 结语

(1)本文基于响应曲面法对38CrMoAl的加工参数进行优化,建立了工艺参数与表面粗糙度之间的二阶响应面模型,并且该模型拟合效果较好,得出表面粗糙度和各个工艺参数的响应回归模型,相关系数达到93.34%,预测精度较高。

(2)通过响应曲面法得到38CrMoAl材料优化后的车削工艺参数:切削转速2500mm/s,进给量0.1mm/r,切削深度0.25mm,表面粗糙度的响应值为0.684μm,并且通过试验进行了多次验证,38CrMoAl材料的表面粗糙度达到最小值,此时Ra=0.676μm。在产品制造中采用响应曲面法求解出最优组合参数,能够更好地指导企业生产。