涂层刀具高速铣削高硬度淬硬钢切削力研究

2023-02-21谢英星王成勇

谢英星,王成勇

1中山职业技术学院机电学院;2广东工业大学机电学院

1 引言

淬硬钢材料硬度高达HRC50~70,加工时产生的切削力大且切削区域温度高,切削刀具易失效,其高频振动和切削力的循环变换不仅影响了工件的加工变形及切削热的产生,还进一步加速刀具磨损,缩短刀具使用寿命,降低加工精度和已加工的表面质量。无论切削力的大小还是计算加工机床切削功率,均需制定合理的加工切削用量,设计机床、刀具、夹具的主要性能参数。因此,研究切削力变化不仅有助于在高速加工编程时设置合理参数,也能有效提高刀具使用寿命,提升工件加工质量。

国内外对淬硬钢切削过程的切削力进行了大量的研究。刘战强等[1]在高速铣削试验的基础上,研究了高速切削加工45钢(HRC45~50)时切削速度的变化对切削力大小的影响,不同切削条件下,刀具材料与工件材料对应组合不同,临界切削速度也不同。庞俊忠等[2,3]使用直径为12mm的TiAlN整体圆柱涂层立铣刀,在151~942m/min的切削速度下,高速铣削P20淬硬钢(HRC41),对比分析了不同切削速度产生的切屑形态和切削力,结果发现,在切削速度增大到某临界值时达到切削力最大。刘献礼等[4]采用正交切削的实验方法研究了GCr15轴承钢的切削力,结果发现,GCr15临界变化的硬度值为HRC50。任利伟等[5]对淬硬模具钢SKD61在进给方向一维超声振动铣削过程中的铣削力进行试验研究,通过单因素试验获得了机床转速、进给量和切削深度对不同方向铣削力的影响规律。杜劲等[6]基于有限元法并使用不同涂层材质的刀具进行切削淬硬H13模具钢仿真加工,结果发现,在相同切削条件下,TiAlN涂层刀具的切削性能最优,Al2O3涂层刀具引起的已加工表面塑性变形最小。吴世雄等[7]研究了液氮冷却下的淬硬钢高速切削,并与干切削进行对比,分析了切削力、切削温度、切屑特征以及刀具磨损特征,研究发现,与干切削相比,低温液氮冷却因材料硬化使得切削力增大了10.1%~12.8%。Elbestawi M.A.等[8]使用CBN涂层刀具加工H13工具钢材料(HRC55和HRC45),研究表明,切削力平均值的波动幅度在超高速切削加工时有所减小,H13工具钢的材料变形以及切屑、刀具与已加工表面三者间的摩擦与切削力相互关联。Cui X.B.等[9]采用CBN刀具在200~1200m/min切削速度范围内铣削AISI H13(HRC46~47),研究发现,切削速度与刀具的磨损和破损存在内在联系。Ding T.C.[10]采用直径为20mm的涂层铣刀铣削AISI H13 (HRC50±HRC1),研究发现,当切削参数为v=140m/min、fz=0.04mm/z、ae=0.5mm、ap=1.0mm时,切削力最小,结果发现,轴向铣削深度和进给速度是影响切削力最重要的两个因素。

由于高硬度淬硬钢高速切削加工过程非常复杂,需要考虑加工过程影响建模的边界因素条件较多,当前常规加工条件下的切削力建模方式较多,铣削力模型多数用到基于切削实验的切削力系数,较少考虑切削速度、每齿进给量、轴向铣削深度以及径向铣削深度的综合影响。本文采用四种不同涂层硬质合金铣刀高速铣削四种不同硬度的淬硬钢材料,研究了刀具涂层成分、工件材料硬度以及切削工艺参数(切削速度、每齿进给量、轴向铣削深度和径向铣削深度)对切削力的影响,为高硬度淬硬钢的高效高质切削加工提供提供工艺和理论依据参考。

2 试验方案及设备

2.1 工件材料及试验刀具

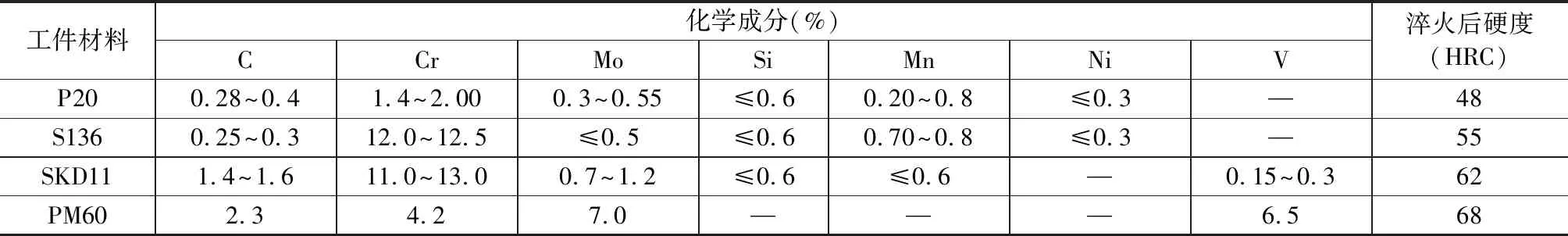

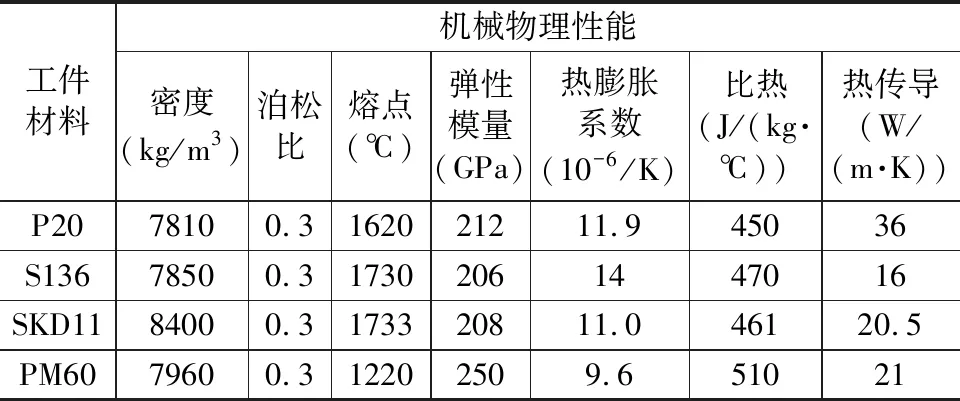

本研究采用的淬硬钢材料经淬火热处理后得到不同硬度的模具钢P20(HRC48)、S136(HRC55)、SKD11(HRC62)和PM60(HRC68),其化学成分和硬度见表1,淬硬钢材料的机械物理性能见表2。

表1 淬硬钢材料的化学成分和硬度

表2 淬硬钢材料的机械物理性能

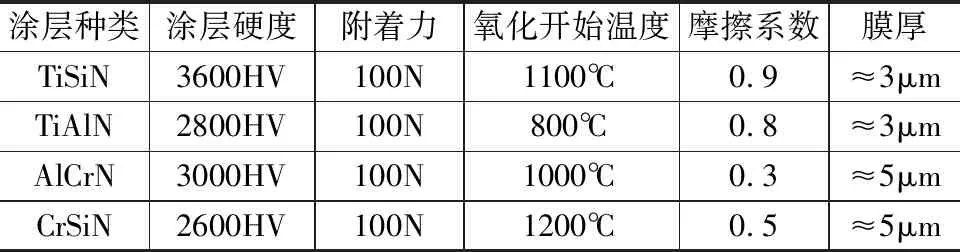

试验刀具采用直径为6mm的日立整体式硬质合金平底尖角铣刀,分别选择不同种类涂层(TiSiN、TiAlN、AlCrN和CrSiN),采用的刀具涂层性能参数如表3所示。

表3 刀具涂层性能参数

2.2 试验方案

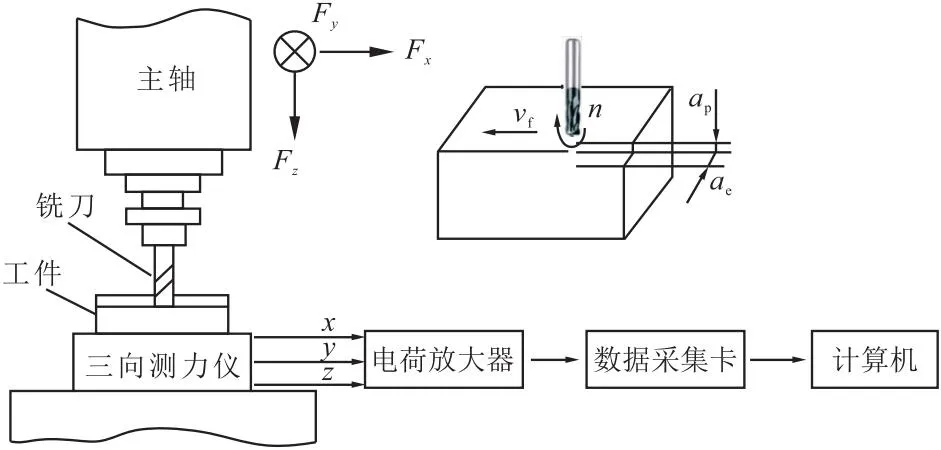

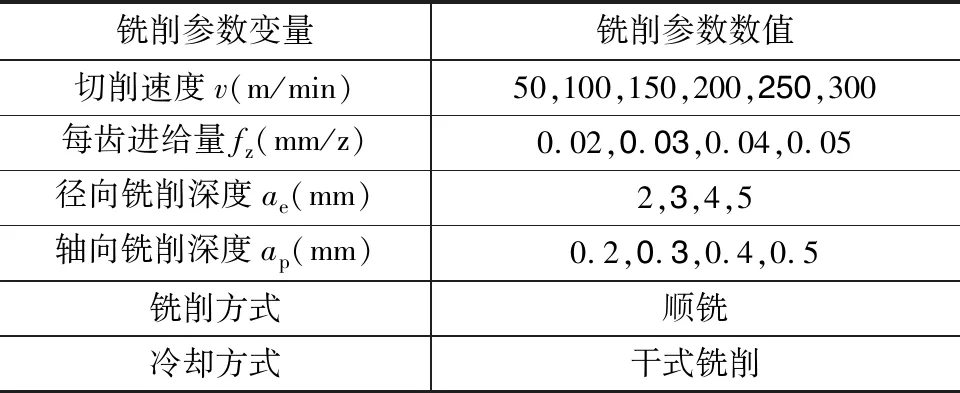

为了准确测量不同涂层刀具高速铣削高硬度淬硬钢时铣削振动和加速度的变化情况,研究不同铣削加工工艺参数(切削速度、每齿进给量、轴向铣削深度和径向铣削深度)对高速铣削过程的影响,试验采用侧铣和干式铣削方式,机床为Hybert HBC 655五轴高速加工中心,最高转速为16000r/min,图1为高速铣削切削力测量示意图。涂层刀具高速铣削单因素试验的铣削参数如表4所示,每个铣削参数选用多个水平。

图1 高速铣削切削力测量

表4 涂层刀具铣削试验参数

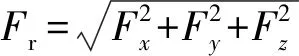

图2 切削力分解

3 试验结果分析

3.1 工件材料硬度对切削力的影响

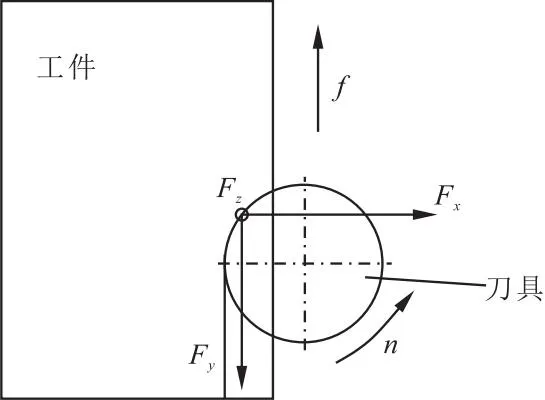

从图3可以看出,当TiSiN涂层刀具高速铣削较低硬度淬硬钢时,随着工件硬度值从HRC48增加到HRC55,三个方向的切削分力增长缓慢。而当工件硬度值从HRC55上升到HRC62时,三方向的切削分力急剧增大。工件硬度对切削力的影响显著,切削力从工件硬度HRC55时的200N增大到工件硬度值HRC62时的400N,三个方向的切削分力增长趋势大小分别为Fy>Fx>Fz。当工件硬度值从HRC62上升到HRC68时,三个方向的切削分力值继续增大,增长趋势分别为Fy>Fx>Fz。当淬硬钢材料硬度低时,切削力中的进给分力Fy和轴向分力Fz大于径向分力Fx;当淬硬钢硬度大于HRC55时,径向分力Fx大于轴向分力Fz。

图3 工件硬度对切削分力的影响

随着淬硬钢工件材料硬度的提高,淬火后的马氏体组织剥离所需损耗的能量越来越大,淬硬钢切屑形成所受到的阻力增大,切削力也变大。由于淬硬钢材料硬度的提高,切削力相应增大,作用在淬硬钢材料上垂直于进给方向的径向分力Fx,逐渐超过了对刀具在Z轴方向上产生排斥远离作用的轴向分力Fz,但切削力中的进给分力Fy仍然起主导作用。当淬硬钢材料硬度大于HRC55时,工件硬度的快速增大使切削过程成为强力切削过程,涂层刀具切削刃磨损加快,随着切削速度的持续增大,切削力的增大速度加快。

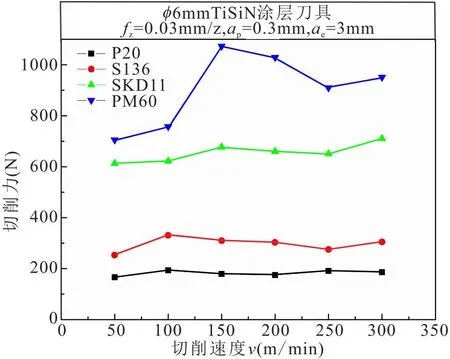

从图4可以看出,随着切削速度的增大,淬硬钢P20和S136的切削合力变化不大,而对于淬硬钢SKD11和PM60,切削速度的改变对其切削合力影响显著。当切削速度从50m/min增大到150m/min时,淬硬钢SKD11和PM60的切削合力增大,其中PM60增大幅度更大;当切削速度从150m/min增大到300m/min时,淬硬钢SKD11和PM60的切削合力先有所减小,随后又有小幅增大;当切削速度为250m/min时,淬硬钢SKD11和PM60的切削合力处于低值。

图4 工件硬度对切削合力的影响

这是因为切削速度的小幅提高,淬硬钢材料发生塑性变形软化效应,容易导致塑性变形,抵消了淬硬钢材料P20和S136由于切削速度的提高而引起的切削力增大。而对于淬硬钢材料SKD11和PM60,切削速度提高引起刀具—切屑摩擦阻力增大,导致切削力增大,由于工件硬度高,材料塑性变形软化效应不足以抵消切削力的增大。淬硬钢SKD11高速铣削条件下,切削温度在600℃附近时,应变强化效应显著,其应力—应变曲线基本上与应变轴平行,应变强化减弱[11,12]。根据前期发表文献研究显示,淬硬钢SKD11在TiSiN切削刀具作用下的切削温度为302.4℃[13]。当切削速度达到250m/min时,随着切削温度的进一步提高,淬硬钢材料塑性变形程度变得更加剧烈,金属软化效应进一步增强,反过来又使淬硬钢塑性变形更容易发生,使切削力回落。

3.2 刀具涂层对切削力的影响

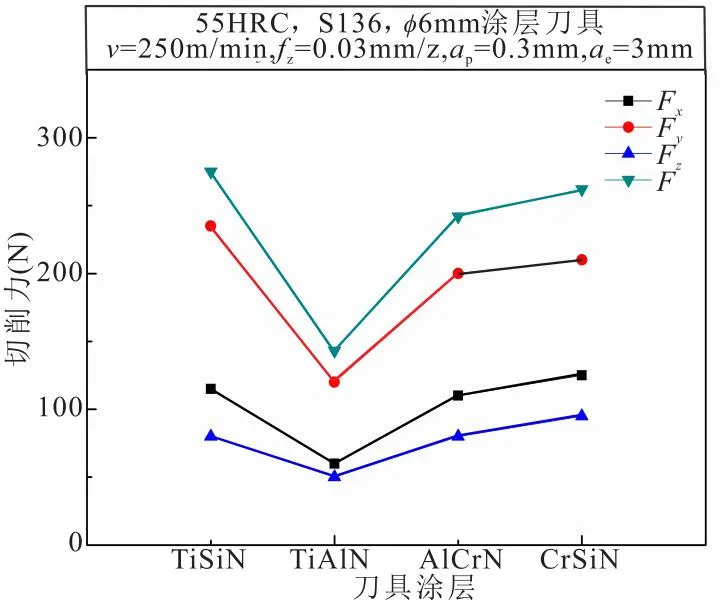

从图5可以看出,四种涂层切削力的大小顺序为TiSiN>CrSiN>AlCrN>TiAlN,且切削力三个方向分力的大小顺序为Fy>Fx>Fz,其中Fy远大于Fx和Fz。在相同切削条件下,TiAlN涂层刀具的切削力最小,TiSiN涂层刀具的切削力最大。由于TiAlN涂层刀具在涂层中加入摩擦系数较小的Al元素,切削时易在刀具前刀面和切屑的接触界面上产生一层硬质的惰性保护膜Al2O3,Al2O3保护膜具有良好的隔热性能,可减少热量从刀具传入工件或切屑,能起到抗氧化、抗扩散磨损和加强润滑的作用,减小刀具/工件和刀具/切屑间的相互摩擦力,从而起到降低切削力的作用。CrSiN涂层刀具的切削力大于AlCrN和TiAlN涂层刀具,说明其减摩作用略差于AlCrN和TiAlN涂层。

图5 不同涂层刀具对切削分力的影响

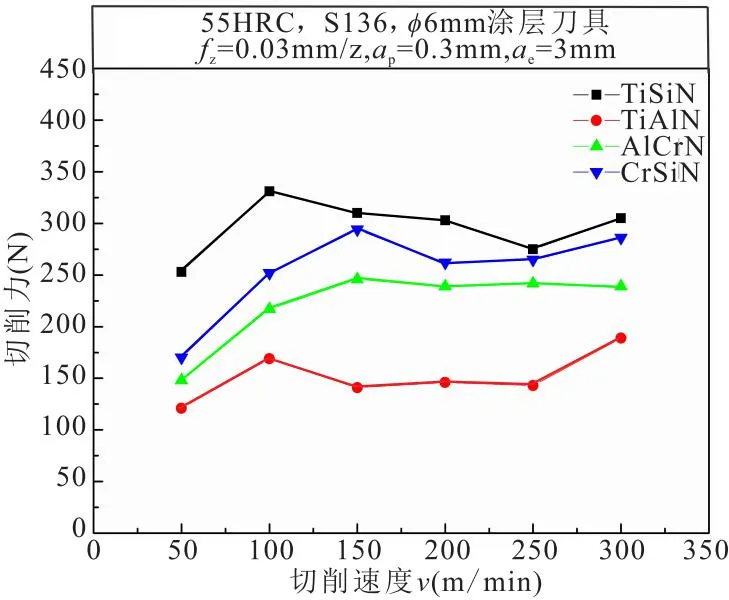

从图6中可以看出,随着切削速度的增大,四种不同涂层刀具切削淬硬钢S136产生的切削合力先快速增大后缓慢减小,最后都趋于平稳,其中TiSiN和TiAlN涂层刀具在切削速度为100m/min时达到最大值,而AlCrN和CrSiN涂层刀具在切削速度为150m/min时达到最大值,但四种涂层的切削力大小顺序一直保持为TiSiN>CrSiN>AlCrN>TiAlN,TiAlN涂层相对于其余三种刀具涂层在降低切削力、减少工件与刀具之间的相互摩擦具有优势。

图6 刀具涂层对切削力的影响

3.3 切削参数对切削力的影响

3.3.1 切削速度

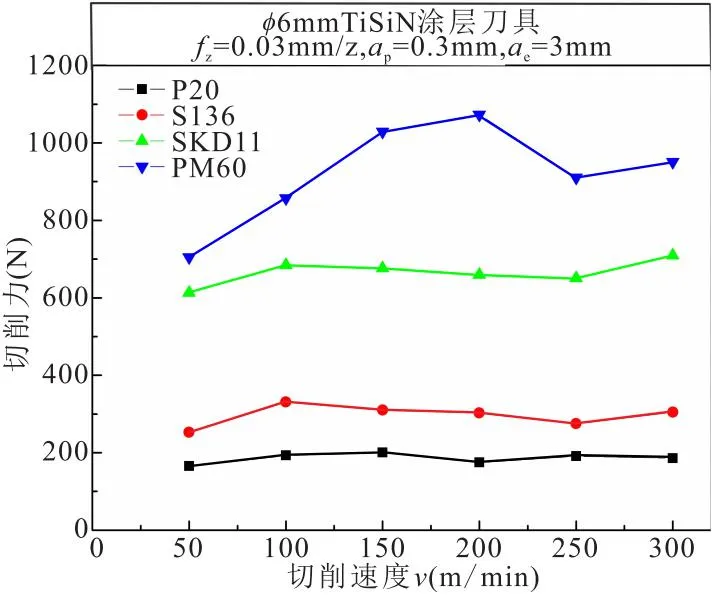

从图7a中可以看出,高速铣削四种硬度淬硬钢时,淬硬钢PM60和SKD11的切削力远大于淬硬钢S136和P20,其中淬硬钢S136和P20的切削力变化趋势大体相同。当切削速度从50m/min增加到100m/min时,四种涂层铣刀切削力均增加,其中PM60增加速度最快,并且在200m/min时达到峰值。这是因为随着切削速度的提高,淬硬钢工件材料塑性变形的应变率增大,刀具与工件的摩擦力也相应增大,进而促使切削力的增大。由于此过程处于切削加工运动初期,涂层刀具切削刃逐渐挤压淬硬钢工件材料,使淬硬钢材料由弹性变形阶段过渡到塑性变形阶段,导致切削力逐渐变大。因此,TiSiN涂层刀具切削PM60时,选择切削加工参数时应避开此切削速度。

(a)四种硬度淬硬钢

随后随着切削速度的增加,四种淬硬钢切削力均呈下降趋势,但并非线性减少且变化幅度较大。当切削速度达到250m/min时,淬硬钢的切削力数值出现一个波谷,这是因为随着切削速度的增大,涂层刀具与高硬度淬硬钢材料切削区域的切削温度迅速增大,PM60的温度在切削速度为250m/min时达到625.4℃,温度的集聚效应使淬硬钢材料发生软化,淬硬钢对涂层刀具的排斥驱离作用减弱,使切削力有所下降[13]。由此可见,当切削温度上升到一定值时,高速切削加工能使切削力减小,同时减小涂层刀具的磨损,进而延长刀具使用寿命。

TiSiN涂层刀具高速铣削淬硬钢S136时,在切削速度100m/min条件下,切屑开始出现轻微的锯齿现象;在切削速度150m/min条件下,切屑呈现出规则的锯齿,锯齿的产生导致切削力波动变化[14]。当高硬度淬硬钢工件材料发生切屑分离时,所需的机床切削功率有所降低,伴随着连续生成的切屑,获得了趋于稳定的切削力。这是因为随着切削速度的进一步增大,当工件材料发生分离形成切屑时所需切削功率有所降低,并且剪切角随切削速度增大而增大,铣削区域温度升高,使剪切区的淬硬钢材料发生金属软化效应,工件材质的改变改善了涂层刀具和淬硬钢工件之间的摩擦状况,从而使刀—屑之间的摩擦系数减小,切屑从前刀面流出的阻力下降。但是随着切削温度进一步升高,将加重材料的加工硬化行为,这会部分抵消由于切削温度升高而带来的软化效应,使切削力增大。不同硬度的淬硬钢有不同的最佳加工速度,材料硬度越高,最佳速度越大。因此,当不同硬度材料淬硬钢的切削加工速度增大到一定数值时,切削力波形下滑并趋于平缓,最终获得平稳的切削力波形。因此,淬硬钢金属材料的组织结构随着高温切削条件而变化,塑性变形特征表现不同,进而导致切削力的改变。

从图7b中可以看出,随着切削速度的增大,径向分力Fx和轴向分力Fz变化不明显,进给分力Fy变化较大。因此,减少进给分力对降低切削合力的大小、改善铣削过程意义重大。从减少切削振动和提高切削加工质量的角度,无论是加工工件还是主轴系统的轴向刚度均很大,所以选择较大的轴向分力以及较小的进给分力有利于减少整个机床—刀具系统的切削振动,提高工件加工质量。

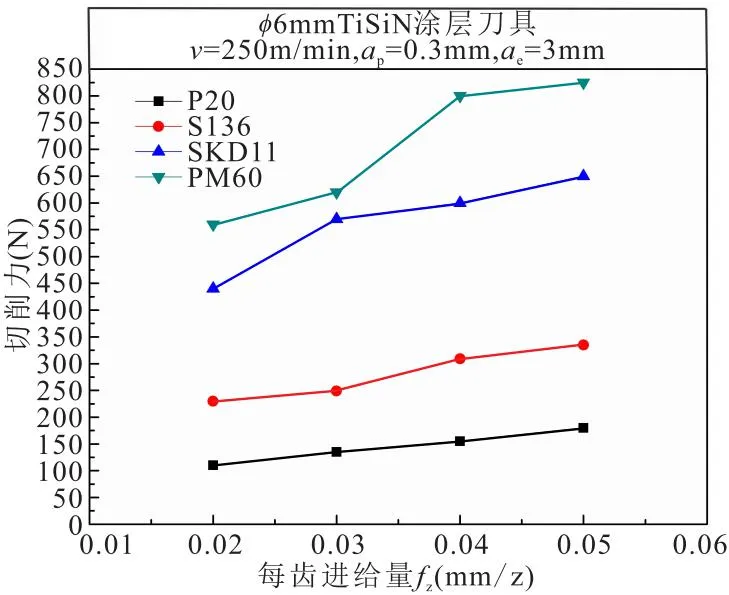

3.3.2 每齿进给量

从图8a中可以看出,TiSiN涂层刀具切削淬硬钢PM60和SKD11产生的切削力随着每齿进给量的增大迅速增大,而淬硬钢S136和P20切削力变化平缓,其中淬硬钢在每齿进给量为0.05mm/z时,切削力值达到最大值。

(a)四种硬度淬硬钢

从图8b中可以看出,高速铣削淬硬钢S136时三个方向的切削分力与切削合力的变化趋势基本相同。在所选择的实验因素变化范围内,随着每齿进给量的增加,Fx,Fy和Fz增大。当每齿进给量在0.02~0.03 mm/z时,切削力有所增加,但是变化不明显。随着每齿进给量进一步增大,径向分力Fx和轴向分力Fz在实验因素的变化范围内还是线性增长,变化依然不明显,但进给分力Fy显著增大,并且进给分力Fy在每齿进给量区间0.04~0.05mm/z时,其增长幅度小于0.03~0.04mm/z这一区间的增长幅度。这是因为当每齿进给量值较低时,高硬度淬硬钢材料的应变及其应变率强化作用不大,导致切削力的波动不明显。而当每齿进给量超过0.03mm/z时,随着每齿进给量的增大,切削层厚度增大,单位时间内切除的淬硬钢材料体积增大,切削进给所消耗的能量增大;材料的应变强化效应、应变率增强,应变增强作用对切削力的作用大于由材料热软化效应对切削力的影响,最终导致切削力显著增加。

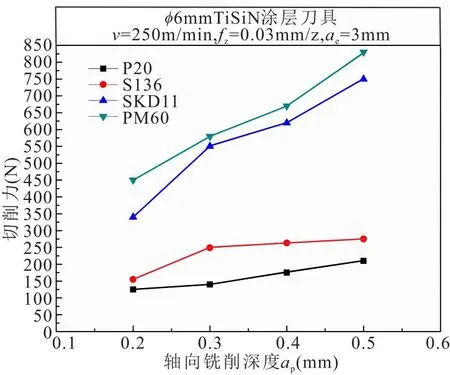

3.3.3 轴向铣削深度

从图9a中可以看出,TiSiN涂层刀具切削淬硬钢PM60和SKD11产生的切削力随着轴向铣削深度值的增大而出现明显变化,增大趋势明显强于每齿进给量的变化;同样,淬硬钢S136和P20对于轴向铣削深度值的影响不明显。

(a)四种硬度淬硬钢

从图9b中可以看出,当轴向铣削深度从0.2mm增大到0.3mm时,径向分力Fx和轴向分力Fz呈线性增加,但变化不显著,而进给分力Fy增长迅速。当轴向铣削深度超过0.3mm时,轴向分力Fz的增长趋势大于径向分力Fx的增长趋势,而进给分力Fy在轴向铣削深度为0.4mm时,有小幅减小的过程,随后继续增大,但增大趋势小于轴向铣削深度区间0.2~0.3mm,总体变化趋势较为平稳。通过对切削温度随轴向铣削深度变化的研究发现,TiSiN涂层刀具铣削S136的切削温度在ap为0.4 mm时达到最大值,随后减小,切削温度达到最大值的过程中,淬硬钢材料发生金属软化,切削力相应减小[13]。较小的切削力相应减小了对涂层刀具的挤压作用,可以避免因过大的切削力引起涂层刀具的破损或者崩刃。因此,在本实验的切削工艺参数条件下,为降低涂层刀具切削受力,避免因切削力太大而引起刀具破损折断,推荐选用轴向铣削深度值为0.4mm。

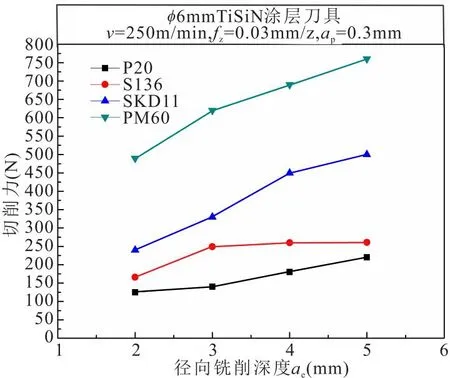

3.3.4 径向铣削深度

从图10a中可以看出,TiSiN涂层刀具切削淬硬钢PM60和SKD11产生的切削力随着径向铣削深度的增大迅速增大,而淬硬钢S136和P20的切削力随着轴向铣削深度的增大变化趋势较为平缓。

(a)四种硬度淬硬钢

从图10b中可以看出,随着径向铣削深度增大,高速铣削淬硬钢S136时切削力并非呈线性增长。在径向铣削深度很小时,径向分力Fx和轴向分力Fz随着径向铣削深度增加而变化很小,而进给分力Fy则显著增大。当径向铣削深度超过3mm时,径向分力Fx和轴向分力Fz增长幅度有所增大,进给分力Fy则随着径向铣削深度的增加而呈线性减少。当径向铣削深度为5mm时,径向分力Fx和轴向分力Fz达到最大值,而进给分力Fy减少到只比径向铣削深度为2mm时大一点。铣削力过大时,涂层刀具的磨损、破损速度加快,超过刀具承载负荷,造成刀具的折断报废。综合三个切削分力随着径向铣削深度值增加的变化趋势来看,在工业生产实际中,考虑涂层刀具的使用安全和寿命,不应选择过大的径向铣削深度。

4 结语

本文针对高硬度淬硬钢的高速加工进行了切削试验,研究了不同涂层硬质合金刀具高速铣削不同硬度淬硬钢的切削力变化情况,分析了工件硬度、刀具涂层、切削加工工艺参数对切削力与切削温度的影响,以及四种切削参数(主轴转速、进给速度、轴向铣削深度和径向铣削深度)对表面加工质量和切削力大小的影响,主要研究结论如下。

(1)淬硬钢工件材料硬度越高,切削力越大。随着切削速度的增大,淬硬钢P20和S136的切削合力影响较小,而对于淬硬钢SKD11和PM60,切削速度的改变对切削合力影响显著。当淬硬钢材料硬度大于HRC55时,工件硬度的快速增大使切削过程成为强力切削过程,涂层刀具切削刃磨损加快,随着切削速度的持续增大,切削力的增大速度加快。

(2)随着切削速度的增大,四种不同涂层刀具切削淬硬钢S136产生的切削合力先快速增大后缓慢减小,最后都趋于平稳,其中TiSiN和TiAlN涂层刀具在切削速度为100m/min时达到最大值,而AlCrN和CrSiN涂层刀具在切削速度为150m/min时达到最大值,但四种涂层的大小顺序一直保持为TiSiN>CrSiN>AlCrN>TiAlN,TiAlN涂层相对于其余三种刀具涂层在降低切削力、减少工件与刀具之间的相互摩擦具有优势。

(3)切削参数的变化对切削力的影响与淬硬钢工件硬度的变化存在相互影响。淬硬钢硬度低于HRC55时,切削工艺参数的变化对于切削力的变化影响不明显;而当淬硬钢硬度高于HRC60时,如淬硬钢SKD11和PM60,随着淬硬钢硬度的提高以及切削工艺参数的增大,切削力发生显著变化。