基于介电响应法的矿用电缆绝缘性能评估方法研究

2023-02-21雷志鹏李蔚何庆辉门汝佳王业刘洋吝伶艳

雷志鹏,李蔚,何庆辉,门汝佳,王业,刘洋,吝伶艳

(1.太原理工大学 矿用智能电器技术国家地方联合工程实验室,山西 太原 030024;2.太原理工大学 煤矿电气设备与智能控制山西省重点实验室,山西 太原 030024;3.晋能控股山西科学技术研究院有限公司(晋城)技术中心,山西 晋城 048006;4.国网河北省电力有限公司行唐县供电分公司,河北 石家庄 050600;5.国网北京市电力公司大兴供电公司,北京 102600)

0 引言

受益于电牵引综合机械化采煤装备的国产化和智能化,我国已建成数十座千万吨级煤矿,综采工作面总装机功率稳步提升,10 kV 供电已在煤矿井下大范围使用。矿用高压电缆作为煤矿井下唯一的供电线路,其运行可靠性与煤矿安全生产息息相关。然而,煤矿井下环境恶劣,潮湿、粉尘、瓦斯、冒顶、积水等因素给电缆的可靠运行带来了很大的安全隐患[1-2]。

与一般工业用电缆不同,矿用高压电缆劣化或故障形成原因有其特殊性,主要体现为电缆在拖拽或移动时遭受多种因素(如电、热、机械应力等)复合作用,加速绝缘老化,形成缺陷。绝缘劣化或缺陷一旦引起漏电、短路或放电等故障,将会导致人身触电、绝缘撕裂、电缆断线,甚至电缆着火或瓦斯爆炸事故[3]。据统计,在煤矿供电事故中,因电缆故障引发的事故占事故总数的50%以上,而电缆故障原因中有80%为线路绝缘降低到一定程度时导致绝缘击穿,从而引起接地故障。因此,对矿用电缆绝缘性能进行分析与评估,以此掌握电缆绝缘状态,及时修复或更换接近使用寿命期限的电缆,对保障煤矿井下电力系统安全稳定运行具有重要意义。

近年来,介电响应法[4]已被引入矿用电缆绝缘性能及老化状态的分析、评估和诊断中。本文以煤矿井下广泛应用的三元乙丙橡胶(Ethylene Propylene Diene Monomer,EPDM)绝缘移动软电缆为研究对象,介绍了介电响应法中回复电压法(Return Voltage Method,RVM)、极化/去极化电流(Polarization and Depolarization Current,PDC)法、频域介电谱(Frequencydomain Dielectric Spectroscopy,FDS)法的基本原理和基于介电响应法得到的特征量,综述了介电响应法在矿用电缆绝缘性能评估中的典型应用,并对矿用电缆绝缘性能评估关键技术进行了分析和展望。

1 介电响应法

介电响应法可获取电缆绝缘的极化过程、电导率、空间电荷等,并能有效表征绝缘的整体性能变化规律[5],特别适合于对电缆绝缘整体性能进行分析与评估。

介电响应法包括时域和频域两大类,均可实现无损检测。其中时域介电响应法主要包括RVM 和PDC 法;频域介电响应法主要是FDS 法。

1.1 RVM

在绝缘两端施加直流高压时,绝缘会发生极化现象。撤去外施电压并短接绝缘两端,束缚电荷立即释放,绝缘内部发生去极化过程。放电一段时间后,断开绝缘两端的短接线,残余的束缚电荷在绝缘两端建立一个电势差,称为回复电压。

RVM 原理如图1 所示。闭合开关S1对电缆试样进行充电,充电时间为tc;断开S1,闭合S2,使试样处于去极化状态,记录放电时间td;放电一定时间后,断开S2,测量试样上的电压,即可获得回复电压曲线。根据回复电压曲线可得回复电压初始斜率k、回复电压最大值Urmax、达到Urmax时对应的中心时间常数tz等与电缆绝缘状态密切相关的特征量[6]。

图1 RVM 原理Fig.1 Return voltage method(RVM) principle

1.2 PDC 法

PDC 法与等温松弛电流(即恒定温度下的去极化电流)密切相关[7]。PDC 法原理如图2 所示。测量极化电流时,闭合开关S1和S3,断开S2,对电缆施加直流电压;约5 s 后(避免过大的充电电流),保持S1闭合,断开S3,开始测量极化电流;极化电流测量完毕后闭合S3,切断直流电源,断开S1;保持约5 s后,闭合S2,断开S3,测量去极化电流。

图2 PDC 法原理Fig.2 Polarization and depolarization current(PDC)method principle

通过测量极化电流和去极化电流可提取多种表征绝缘宏观性能和老化程度的特征量,如极化电流稳态值和初始变化率,去极化电流初值、稳态值和变化率,极化/去极化电荷总量,15,60,600 s 绝缘电阻、直流电导率、非线性系数等[6]。

1.3 FDS 法

FDS 法是在电缆试样两端施加一个交流电压,获得电流和电位差,然后计算复介电常数、复电容、低频介质损耗角正切值、复介电模量等介电参数[3],如图3 所示。

图3 FDS 法原理Fig.3 Frequency-domain dielectric spectroscopy(FDS)method principle

1.4 不同介电响应法比较

3 种介电响应法的优缺点见表1。RVM、PDC法、FDS 法均可通过控制测量时施加的电压幅值实现无损测量。RVM 易受绝缘中积聚的电荷影响,且测量时间较长。PDC 法易受电流采样率的影响,可能导致初始电流测量数据不足,使高频信息损失严重,且现场应用时易受外部干扰,导致电流波动较大。FDS 法在测量频率小于1 Hz 时,频率越低,则测量时间越长,且频率太低或太高时均易受外部干扰影响,导致测量误差增大,只适用于1 Hz~1 MHz 频率范围的测量。

表1 介电响应法优缺点Table 1 Advantages and disadvantages of dielectric response methods

2 基于介电响应模型的电缆绝缘特征量

除上述由介电响应法直接提取的基本特征量可用于评估矿用电缆绝缘状态外,基于介电响应模型提取的特征量也逐渐成为目前的研究热点,主要包括由扩展Debye 模型提取的老化因子、修正介电驰豫模型提取的弛豫特征量、介质损耗积分谱等。

2.1 老化因子

电缆绝缘介质可用n(一般取3)个电阻和电容支路扩展Debye 模型进行等效,如图4 所示。C0为几何电容;R0为绝缘电阻;R1,C1为表征绝缘电介质体极化的支路参数;R2,C2为表征非晶体与晶体界面极化的支路参数;R3,C3为表征绝缘劣化后缺陷处界面极化的支路参数。

图4 扩展Debye 模型Fig.4 Extend Debye model

基于扩展Debye 模型,极化电流ip和去极化电流idp可表示为

式中:I0为没有绝缘时的充电电流;αj为常系数;t为时间;τj为时间常数。

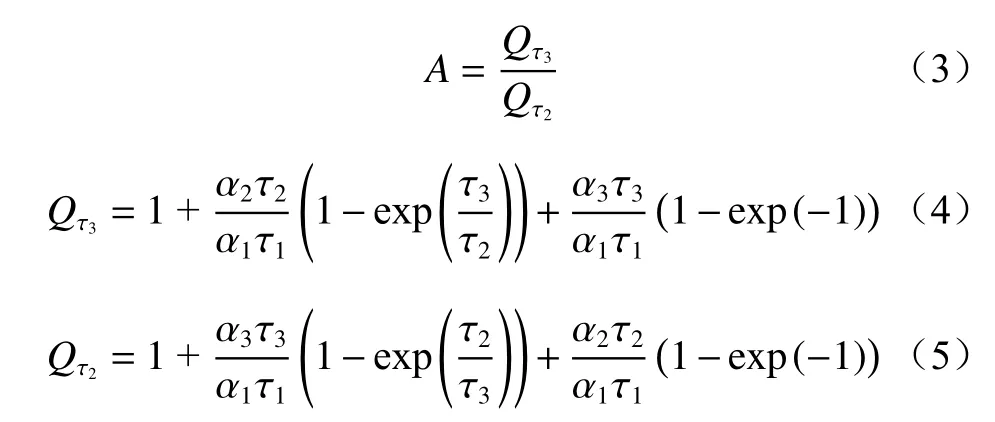

根据式(1)和式(2),结合基于等温松弛理论对电缆绝缘内部电荷量变化及陷阱能级的分析,可进一步得出表征电缆绝缘老化程度的老化因子A:为由电缆绝缘内晶体与非晶体的界面极化决定的量;

根据式(3)得到的老化因子已应用于35 kV 及以下中低压配电电缆绝缘性能评估中。将老化因子与电缆残余击穿电压比较,可得基于老化因子的电缆绝缘性能评估标准[8-9]。用于35 kV 及以下中低压交联聚乙烯电缆绝缘状态评估的典型老化因子见表2[10]。老化因子越大,表明绝缘劣化越严重。因此,只要测量得到电缆绝缘的老化因子,即可在现场判断绝缘状态。

表2 交联聚乙烯电缆绝缘状态评估用典型老化因子Table 2 Typical aging factors for estimating insulation performance of XLPE cable

2.2 弛豫特征量

大多数绝缘不可能仅具有单一的弛豫时间,为了更加准确地描述电缆绝缘的弛豫过程,对Debye模型进行修正,得到Havriliak-Negami 模型:

当β,γ均为1 时,式(6)为Debye 模型,其在复平面上为一个标准的半圆;当γ为1 时,式(6)为Cole-Cole 模型,其具有多弛豫时间分布,在复平面上为一段劣弧;当β为1 时,式(6)为Cole-Davidson模型,介电弛豫偏移导致其为一段不对称的曲线。

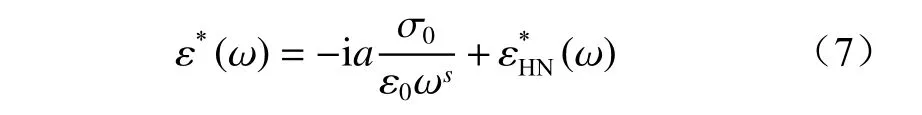

若考虑因电极极化和Maxwell-Wagner 界面极化引起的离子载流子影响,式(6)可修订为

利用式(7)对介电谱数据进行拟合,可得到直流电导率、弛豫强度、弛豫时间常数等反映绝缘导电、极化和损耗性能的特征量,从而实现电缆绝缘性能评估。

2.3 介质损耗积分谱

基于FDS 法测量数据,将介质损耗和频率都考虑在内,对介质损耗因数频谱图进行积分处理,得到与绝缘老化程度具有较好相关性的介质损耗积分值。介质损耗积分值的具体计算方法是选择一个频率点为基准点,分别对测量的频率点与基准点之间的介质损耗进行积分,即计算不同频率段的面积,从而得到介质损耗积分值随频率的变化,称为频域介质损耗积分谱。

频域介质损耗积分谱可反映某一频率范围内的的介质损耗累计值,包含介质损耗和频率,携带更多的绝缘老化状态信息,且曲线具有饱和特性,可作为反映绝缘老化状态的特征量。

3 基于介电响应法的矿用电缆绝缘性能评估

3.1 基于RVM 和PDC 法的电痕腐蚀程度判别

电痕腐蚀是常发生在矿用高压电缆接头和接线盒处的绝缘劣化现象,严重时可导致接头或接线盒爆炸[11],如图5 所示。

图5 因电痕腐蚀引发故障的矿用电缆接头Fig.5 Mine-used cable's joint with failure caused by electrical tracking corrosion

针对矿用10 kV EPDM 绝缘电缆接头电痕腐蚀问题,文献[12]模拟电缆运行环境,研究了不同电痕腐蚀程度的EPDM 绝缘特性,基于RVM 和PDC 法提取了绝缘电阻等表征表面电痕腐蚀程度的特征量。矿用10 kV 电缆绝缘用EPDM 在不同电痕腐蚀程度下的去极化电流如图6 所示,其中EPMD0 无电痕腐蚀,EPMD1 最大电痕长度、宽度分别为32.4,3.9 mm,EPMD2 最大电痕长度、宽度分别为39.2,6.8 mm,EPMD3 最大电痕长度、宽度分别为46.2,7.3 mm。可看出随着电痕腐蚀程度增加,EPDM 的去极化电流逐渐增大[13]。

(5)保证 KFT(2%~3%)、SMP-1(2%~3%)等抗高温处理剂的加量,维持钻井液高温条件下的稳定性能[2]。

图6 不同电痕腐蚀程度的电缆绝缘用EPDM 去极化电流Fig.6 Depolarization current of ethylene propylene diene monomer(EPDM)for cable insulation with different corrosion degree of electrical tracking

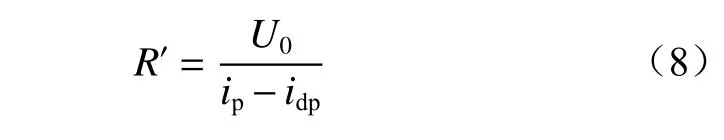

根据去极化电流可得绝缘电阻:

式中U0为施加的直流电压幅值。

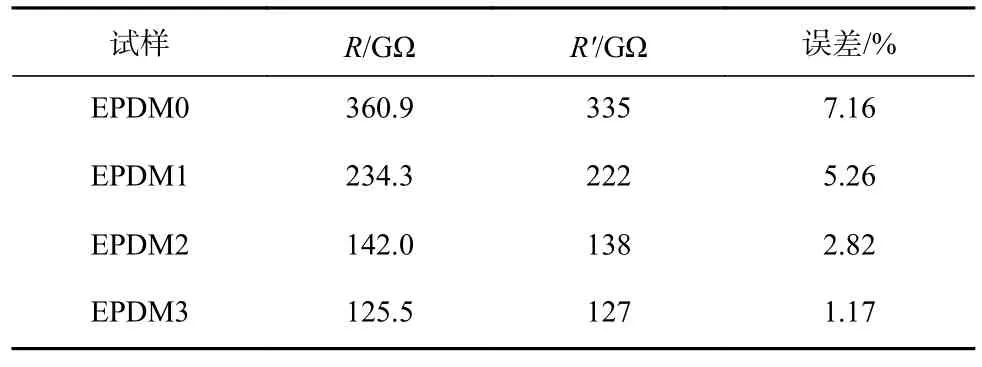

根据式(8)计算得到的绝缘电阻见表3,其中R为使用绝缘电阻表测量的相同直流电压下的绝缘电阻。可看出R′与R变化趋势一致,即随着电痕腐蚀程度增加,绝缘电阻呈逐渐减小趋势。此外,可进一步得到直流电导率、非线性系数等特征量,并结合RVM 提取的特征量实现对电缆绝缘电痕腐蚀程度的表征。

表3 电缆绝缘电阻Table 3 Insulation resistances of cable

不同电痕腐蚀程度的电缆绝缘用EPDM 典型回复电压曲线如图7 所示。可看出随着电痕腐蚀程度增加,回复电压曲线抬高,回复电压最大值Urmax增大,相应的中心时间常数tz逐渐减小。主要原因是电痕腐蚀导致EPDM 绝缘表面出现分层现象,其介质响应过程与双层电介质绝缘类似[14-15],腐蚀程度越严重,则2 种介质之间的接触越多,使得界面上发生极化的概率和强度呈增大趋势,加快介电弛豫速度。也就是说,tz越小,极化强度越大,在电痕腐蚀区域积聚的电荷数量越多。电痕腐蚀区域出现的双层结构不利于电荷消散,使得在相同去极化时间内回复电压升高。因此,回复电压最大值Urmax和相应的中心时间常数tz均可作为表征电痕腐蚀程度的特征量,即Urmax越大,相应的tz越小,则EPDM 绝缘表面电痕腐蚀程度越严重。

图7 不同电痕腐蚀程度的电缆绝缘用EPDM 回复电压Fig.7 Return voltage of EPDM for cable insulation with different corrosion degree of electrical tracking

3.2 多应力老化状态评估

除电缆接头和接线盒处易出现的绝缘电痕腐蚀外,矿用电缆本体在实际运行工况中常遭受电、热、机械应力、潮湿等多种因素共同作用,导致EPDM 绝缘老化速度加快。因此,研究多因素作用下矿用电缆绝缘老化状态评估方法,对于掌握电缆绝缘状态、保障供电可靠性尤为重要。本文以电、热、挤压力3 种因素为例,综述矿用电缆EPDM 绝缘老化状态评估方法。

3.2.1 基于PDC 法和等温松弛电流的老化状态评估

经电、热、挤压力多因素作用老化的EPDM 极化电流和去极化电流如图8 所示(极化电流测量电压为300 V,去极化电流取绝对值)。可看出极化电流稳定值随老化时间增加而增大,老化60 h 的极化电流稳定值约为4.56 pA,约为未老化试样极化电流稳定值(2.31 pA)的2 倍。多因素作用老化引起的EPDM 极化电流和去极化电流变化与氧化、降解、交联反应引起的EPDM 微观结构变化密切相关。热氧老化过程包括链引发、链增长、链终止3 个阶段。在链引发阶段,热应力使得EPDM 分子形成大分子自由基R 与氢过氧化物ROOH;在链增长阶段,当ROOH 积累到一定程度时,会分解产生大量自由基,起到自动催化效应,氧化物和载流子的增加使得去极化电流越来越大;在链终止阶段,各种含氧自由基彼此碰撞,形成酯醛酮类等复杂结构。在热交联反应方面,EPDM 分子会生成横键,形成三度结构,或在1 个分子内产生环状结构。上述反应会影响EPDM 内部载流子浓度、陷阱能级等,使得极化电流和去极化电流发生变化。

图8 多因素作用老化的EPDM 极化电流和去极化电流Fig.8 Polarization and depolarization currents of EPDM aged under multi factors

进一步结合等温松弛理论,基于去极化电流可得多因素作用老化后不同老化阶段的EPDM 老化因子,见表4。正常情况下,未老化EPDM 的老化因子约为2,表明绝缘性能良好。当应力作用时间或老化时间较短时,老化因子变化不大。老化15 h 后,老化因子增幅约为9%,EPDM 处于受损初期。随着老化时间增加,老化因子增速逐渐增大。老化45 h 后,老化因子接近3,增幅约为45%,表明绝缘已出现损坏,但绝缘性能并未完全丧失。老化60 h 后,老化因子超过6,增幅超过200%,表明EPDM劣化严重,随时可能丧失绝缘性能,引起绝缘击穿。从前45 h 的老化情况可看出,多因素作用下EPDM 老化过程并非为线性,而是呈现指数变化。老化因子与老化时间满足下式:

表4 不同老化时间下EPDM 老化因子Table 4 Ageing factors of EPDM under different ageing time

式中t′为老化时间。

对比表2 和表4 可看出,矿用电缆绝缘用EPDM的老化因子明显大于交联聚乙烯电缆绝缘,且变化范围较大。因此,在实际使用矿用电缆时,可先测定新电缆的老化因子作为参考值。在电缆使用过程中定期测量老化因子,若老化因子出现明显增大情况,则应密切关注,特别是老化因子增大40%后,如有条件应更换电缆进行检修,或缩短老化因子测量周期;若老化因子增幅超过200%,则应立即更换电缆,避免绝缘故障,造成供电事故。使用老化因子评估矿用电缆绝缘用EPDM 老化状态时,不仅要关注实际数值,还要综合分析老化因子增幅,避免因老化因子初始值过大而造成误判。

3.2.2 基于介电驰豫模型的老化状态评估

文献[16]采用PDC 法和FDS 法对不同老化状态的EPDM 绝缘性能进行了分析。在FDS 法基础上,采用Havriliak-Negami 模型参数解释了EPDM 的介电弛豫过程[17],采用牛顿法与通用全局优化方法相结合的数值拟合方法得到特征量,见表5。可看出随着老化时间增加,电极化强度 χs、直流电导率σ0和跳跃电导率σH均增大。

表5 EPDM 的Havriliak-Negami 模型特征量Table 5 Characteristic parameters of Havriliak-Negami model of EPDM

文献[18]在Cole-Cole 模型基础上,采用双弛豫Cole-Cole 模型,综合考虑界面极化、偶极子转向极化和直流电导率,对电、热和挤压力多因素作用下老化的EPDM FDS 曲线进行分析,得到弛豫强度、弛豫时间常数、直流电导率等特征量,如图9 所示。

图9 EPDM 的双弛豫Cole-Cole 模型特征量Fig.9 Characteristic parameters of double relaxation Cole-Cole model of EPDM

从图9 可看出,随着老化时间增加,界面极化弛豫强度逐渐减小,界面极化时间常数、偶极子转向极化弛豫强度、直流电导率逐渐增大,偶极子转向极化时间常数整体呈下降趋势。特别是界面极化弛豫强度和界面极化时间常数可较好地反映绝缘老化趋势。从特征量变化规律分析,双弛豫Cole-Cole 模型较Havriliak-Negami 模型更适用于对EPDM 在多因素作用老化后的FDS 进行分析。

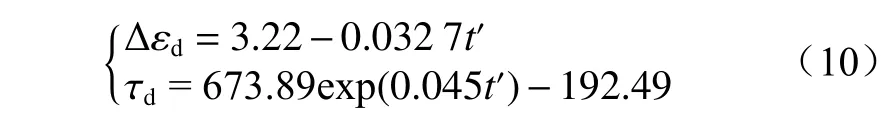

界面极化弛豫强度Δεd和界面极化时间常数τd与老化时间t′满足下式:

将式(9)代入式(10),即可得出老化因子与弛豫强度或驰豫时间常数的关系,为分析老化因子发生变化的原因提供依据。

3.2.3 基于介质损耗积分值的老化状态评估

经电、热和挤压力多因素作用老化的EPDM 介质损耗积分值如图10 所示。可看出介质损耗积分值存在明显的饱和特性,在频率小于约10 kHz 时出现饱和,即介质损耗积分值不随频率减小而变化。分析不同老化程度的EPDM 介质损耗积分值得出,随着老化时间增加,介质损耗积分值曲线形状不发生变化,但整体向上偏移。介质损耗积分饱和值随老化时间增加而增大,且在老化中段变化最明显。介质损耗积分饱和值为

图10 不同老化时间下EPDM 介质损耗积分值Fig.10 Dielectric loss integral value of EPDM under different aging time

因此,可利用介质损耗积分饱和值作为老化因子的补充,弥补当老化因子变化不大时,因现场测量误差导致的老化因子分析误差。

4 矿用电缆绝缘性能评估关键技术

随着在线监测、故障诊断、寿命评估等技术逐渐应用于矿用电气设备运维,矿用高压电缆绝缘状态分析方法正从定期巡检向状态维修和预测性维护转变。基于介电响应法的电缆绝缘性能评估方法虽能为矿用电缆状态维修和预测性维护提供依据,但也面临在线监测技术无法适应煤矿工况、评估用数据不足、绝缘劣化程度与特征量关系未知等问题,特别是针对矿用电缆的绝缘性能评估技术缺少状态感知技术的支撑,严重影响了煤矿电气设备智能化发展。因此,应重点解决电缆绝缘状态感知、绝缘劣化程度与特征量关系构建这2 项关键技术。

4.1 绝缘状态感知技术

目前适用于矿用高压电缆的绝缘状态感知技术包括在线监测和离线检测两类。在线监测技术以局部放电[19-20]、泄漏电流[21-22]、局部温度[23]监测为主,其中以局部放电监测最为普及,但该方法易受来自变压器和电动机的局部放电及现场干扰影响,导致电缆局部放电被淹没,无法有效诊断绝缘故障[24-26]。为实现矿用高压电缆局部放电在线监测,需根据其运行工况,选择软硬件相结合的抗干扰措施,分离各种干扰,提取电缆缺陷或故障放电频带的局部放电信号和放电谱图。

泄漏电流监测主要是测量反映绝缘电阻的直流电导电流。该方法需要在电缆导体上附加1 个较低的直流电压,测量经绝缘流入接地线的直流电流。受《煤矿安全规程》等制约,施加的直流电压较低(如48 V),导致可测量的电流幅值低,测量误差较大,未得到推广应用[27-29]。一种可行的方法是直接测量流过电缆绝缘的交流电流,结合电压和相位差,采用介电响应法计算直流电导率等参数,实现绝缘状态评估。该方法目前以离线检测为主,在线测量技术还需进一步研究。

局部温度监测可实现对矿用高压电缆接头和接线盒处绝缘温度的在线监测[30],但无法测量电缆本体绝缘的温度分布[31]。目前已有分布式光纤测温方法用于非矿用电缆,但该方法受光纤无法频繁弯曲的影响,不适用于矿用移动类高压软电缆温度测量,如采煤机拖拽电缆。未来红外热像仪和分布式低功耗传感器可用于矿用移动类高压软电缆本体温度监测,如:采用网络化红外热像仪,将其安装在采煤机机身,定时拍摄电缆的红外热像图,结合环境温度和运行电流,计算或仿真出绝缘内层和外层的温度,同时实现异常温升点监测;采用分布式低功耗传感器技术开发的微型无线温度传感器可沿电缆分布式安装,实现对电缆本体温度的分布式测量。但上述方法均为间接测量绝缘温度,如何在不同工况下准确快速地测量或计算出绝缘温度还需深入研究。

4.2 绝缘劣化程度与特征量关系构建

矿用高压电缆特别是运行于综采工作面和掘进工作面的移动类软电缆,不仅运行环境湿度大,而且易受电、热、机械应力等多种因素的共同作用。如采煤机拖拽电缆正常运行电流约为400 A,启动电流可达2 000 A。这使得电缆绝缘既要承受缺陷放电、自身介质损耗大产生的热量,还要承受电动机频繁重载启停引起的温升。此外,采煤机拖拽电缆跟随采煤机沿工作面在狭窄空间内来回连续移动,使得绝缘要承受拉拽、弯曲、挤压等机械应力作用。多因素共同作用导致电缆绝缘劣化速度加快,电缆寿命缩短。为实现矿用高压电缆绝缘性能评估,需明确绝缘劣化程度与特征量的关系。这就需要模拟电缆运行工况条件,对绝缘进行多因素老化,测量处于不同老化阶段的绝缘性能,提取用于表征绝缘性能的特征量。

早期研究人员更多地关注电和热因素共同作用下的绝缘劣化问题[32-33]。近年来,较多的学者开始研究机械应力与电、热因素共同作用下的绝缘性能变化规律,针对矿用电缆开展了挤压力或拉伸力与电、热因素共同作用下EPDM 绝缘性能评估方法的研究[34-35],对于理解EPDM 劣化程度与典型绝缘特征量的关系起到了积极作用。但仍有部分特征量与绝缘劣化程度缺乏明显的函数关系,且存在不同机械应力下特征量变化规律不一致问题。基于多源数据的人工智能算法或数字孪生技术为解决该问题提供了新的思路[36-37]。人工智能算法可从数据的内在规律分析,挖掘出对矿用高压电缆绝缘性能评估和寿命预测等有价值的信息。数字孪生技术则可通过实验建立模拟电缆绝缘处于不同状态时的数学表达式或模型,将在线监测、离线检测等运维数据代入多物理场仿真模型中,通过仿真鉴别数据质量,反演出电缆绝缘性能变化趋势,从而实现绝缘性能评估。

5 结论

(1)介电响应法作为一种无损测量方法,可实现对矿用EPDM 电缆绝缘性能的评估,但不同特征量与绝缘劣化程度的相关性存在区别。老化因子、极化强度、介质损耗积分饱和值等与绝缘劣化程度具有较好的相关性,可用于评估矿用电缆绝缘状态。

(2)为实现矿用高压电缆绝缘性能评估,未来应重点研究绝缘状态感知、绝缘劣化程度与特征量关系构建等关键技术。