煤巷锚杆支护施工装备现状及发展趋势

2023-02-21康红普姜鹏飞刘畅王子越罗超郭吉昌陈志良曹晓明

康红普,姜鹏飞,刘畅,王子越,罗超,郭吉昌,陈志良,曹晓明

(1.中煤科工开采研究院有限公司,北京 100013;2.天地科技股份有限公司 开采设计事业部,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引言

我国井工煤矿巷道80%以上是煤巷与半煤岩巷,主要采用锚杆、锚索支护,很多煤矿巷道锚杆支护率达到90%以上,部分煤矿甚至达到100%[1-3]。锚杆支护技术包括煤岩体地质力学测试与评估、支护设计、支护材料、施工工艺与装备、监测技术与仪器等[4],其中,施工装备是锚杆支护技术的重要组成部分,直接影响锚杆支护速度与质量。

我国煤矿巷道绝大部分采用树脂锚固锚杆,支护工序包括铺网、上钢带或钢筋托梁、钻孔、卸钻杆、安装锚固剂、安装锚杆、搅拌锚固剂及预紧杆尾螺母等。锚杆支护施工的核心装备是锚杆钻机。

锚杆钻机经历了漫长的发展过程。在20 世纪50 年代煤矿最早采用锚杆支护时,使用凿岩机钻孔,钻孔后需要人工安装锚杆、用扳手预紧螺母。1985 年后我国煤矿引进并自行研制了单体气动锚杆钻机,能够完成钻孔、安装锚杆、搅拌锚固剂等工序。该锚杆钻机轻便、灵活,目前仍是我国煤巷锚杆支护主要施工装备。国内外还研发出单体液压锚杆钻机、单体电动锚杆钻机等单体施工装备,以及锚杆钻车、掘锚一体机、锚杆转载机、跨骑式锚杆钻车等集成化施工装备。与单体锚杆钻机相比,集成化施工装备机械化程度高、施工效率高、劳动强度低,特别是掘锚一体机,可实现掘支平行作业、多机协作,锚杆支护速度与效率大幅提升,简单条件巷道掘进月进尺达2 000 m 以上,个别超过3 000 m[5-6]。

近年来,随着采煤技术与装备的快速发展,采煤工作面推进速度与产量显著增加,工作面装备已基本实现机械化,并向自动化、智能化迈进[7]。相比之下,巷道掘进技术与装备比较落后,一般及困难条件下掘进与支护速度慢,采掘失调问题越来越突出。在整个成巷时间中,锚杆支护用时占60%以上,是制约巷道快速掘进最主要的因素[8]。由于锚杆支护的有些施工工序还依靠人工,很难实现自动化、智能化,所以,也成为制约煤矿智能化建设的卡脖子难题。

本文总结煤巷锚杆支护施工装备发展历程和最新进展,介绍钻锚一体化锚杆支护技术与装备,分析存在的问题,展望煤巷锚杆支护施工装备的发展方向。

1 国内外煤巷锚杆支护施工装备现状

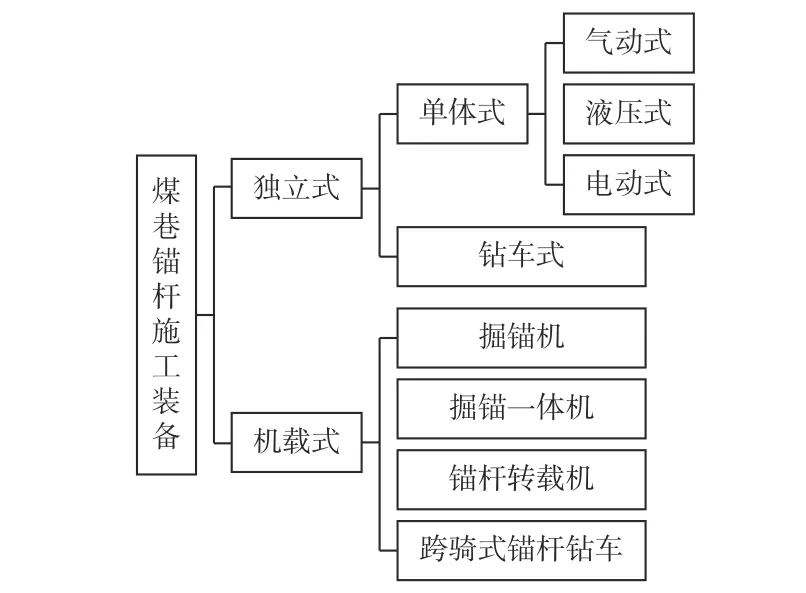

目前煤巷锚杆支护施工装备主要有6 种形式,包括单体锚杆钻机、锚杆钻车、掘锚机(主要指综掘机配置锚杆钻机)、掘锚一体机、锚杆转载机及跨骑式锚杆钻车,如图1 所示。

图1 煤巷锚杆支护施工装备分类Fig.1 Classification of rock bolting construction equipment in coal roadway

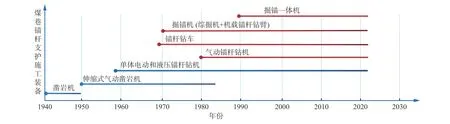

煤巷锚杆支护施工装备发展历程如图2 所示。

图2 煤巷锚杆支护施工装备发展历程Fig.2 Development of rock bolting construction equipment in coal roadway

1.1 单体锚杆钻机

国外最早采用普通凿岩机钻孔,人工安装锚杆,用扳手预紧螺母。20 世纪50 年代末,英国等国家研发了单体电动、液压锚杆钻机。锚杆钻机能够完成钻进、安装、搅拌作业,在锚杆支护施工中逐步代替了凿岩机。20 世纪80 年代,澳大利亚研发出气动锚杆钻机,相比于单体电动、液压锚杆钻机,气动锚杆钻机动力来源简单、灵活可靠,单机可完成钻孔与锚杆安装,在全球各个采煤国家广泛推广应用[9]。

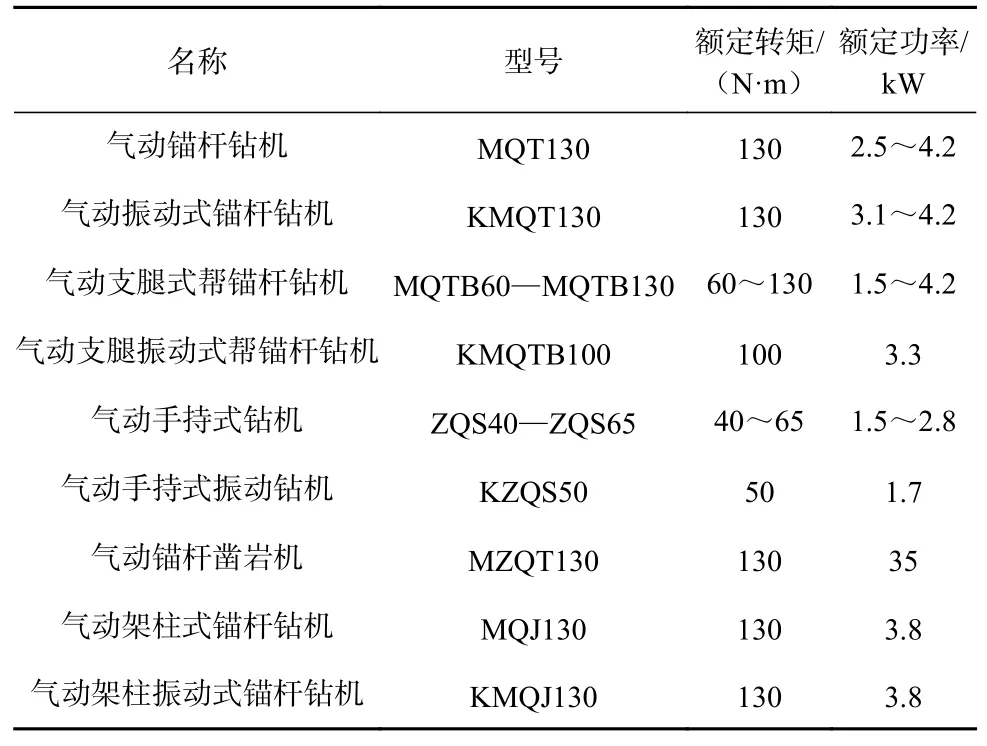

在国内,20 世纪60 年代煤炭科学研究总院上海研究院研发了FB 系列电动锚杆钻机,受限于防爆电动机质量大、可靠性与安全性差,未得到广泛推广。20 世纪80 年代初煤炭科学研究总院南京研究所研发了MZ-I 型、MZ-II 型单体导轨式液压锚杆钻机,上海研究院研制出MZ-III 型锚杆钻机。此外,国内企业也陆续研发出QYM、MYT100、MYT115、MYT120 等系列单体液压锚杆钻机。1985 年以来,随着我国锚杆支护技术大面积推广应用,国内从澳大利亚引进了气动锚杆钻机,经过10 多年的消化、吸收,研发成功了MQT、KMQT 等系列气动顶板锚杆钻机及ZQS、MQTB、KMQTB 等系列帮锚杆钻机,如图3 所示[10]。由于气动锚杆钻机在单体施工上的优势,目前在我国煤巷锚杆支护施工中广泛应用。部分气动锚杆钻机性能指标见表1。

表1 部分单体气动锚杆钻机性能指标Table 1 Performance index of some single pneumatic roof bolters

图3 气动锚杆钻机及支腿式帮锚杆钻机Fig.3 Pneumatic roof bolter and rib bolter with extending-leg

气动锚杆钻机按照破岩方式不同可分为旋转式、旋转冲击式及冲击式[11]。其中应用最广泛的是旋转式锚杆钻机,适用于坚固性系数f<8 的岩石。旋转冲击式锚杆钻机在旋转式锚杆钻机的基础上增加了冲击功能,破岩能力有所提高[12]。冲击式锚杆钻机(凿岩机)能够适应坚固性系数f>8 的岩石。有的气动锚杆钻机增加了冲击增扭装置,预紧转矩可达550 N·m,实现了钻机直接预紧锚杆螺母,丰富了气动锚杆钻机的功能[13]。

除气动锚杆钻机外,单体液压锚杆钻机也得到比较广泛的应用。这种钻机切削破岩能力较好,能耗低、振动小、噪声小。单体液压锚杆钻机需要配备液压泵站,比较笨重,移动不太方便。

单体锚杆钻机在很长时间内支撑了我国煤矿巷道锚杆支护的发展,技术较为成熟,相关配件实现国产化。但由于单体锚杆钻机施工依赖人工,难以实现自动化控制。随着近年来煤矿智能化发展的要求,越来越多厂家将研发方向转向机载锚杆钻臂、锚杆钻车、掘锚机及掘锚一体机。

1.2 机载锚杆钻臂

机载锚杆钻臂是近年来迅速发展的锚杆施工装置,与可行走的履带式或胶轮式底盘、悬臂式掘进机、连续采煤机、转载机等结合形成锚杆钻车、掘锚机、掘锚一体机、锚杆转载机等集成化施工装备,实现了各种场景与工况下锚杆高效支护作业,是集成化施工装备的核心部件。

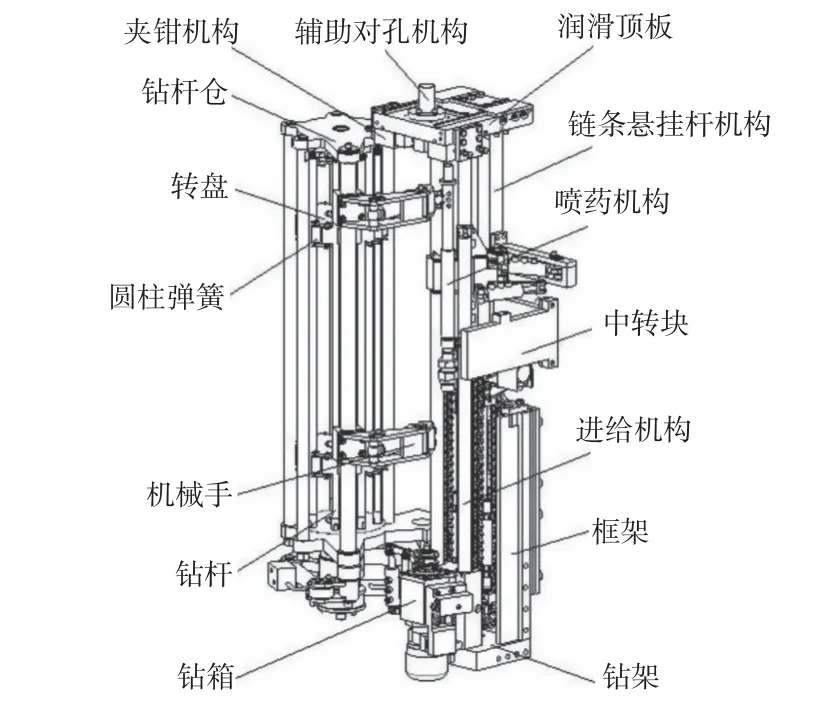

机载锚杆钻臂包括钻孔装置(钻箱)、锚固剂安装装置、锚杆安装装置(锚箱)、推进机构、钻杆仓、锚杆仓、机械手等功能模块(图4),可根据需求选配。

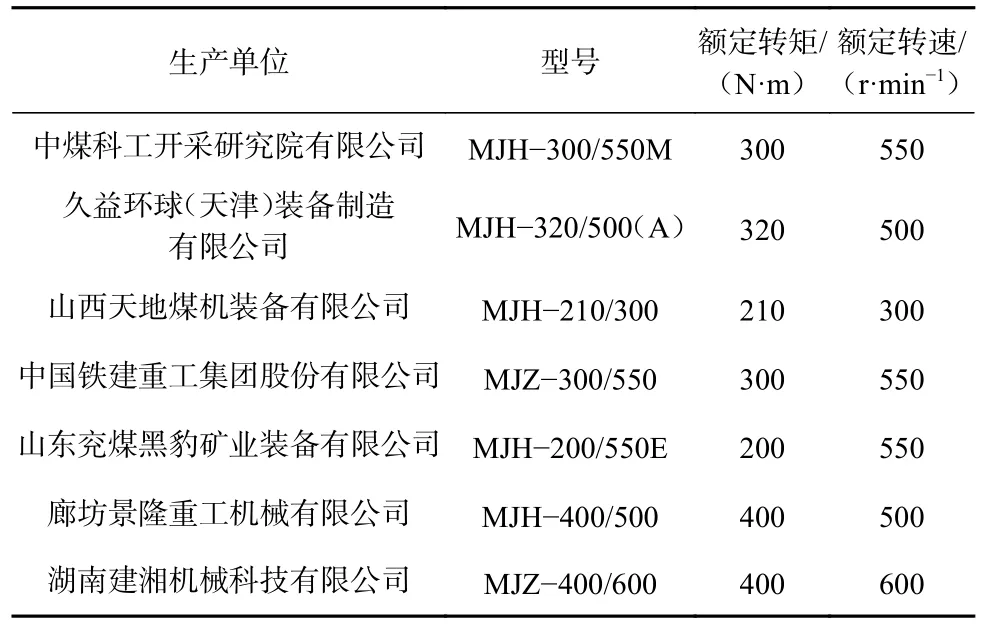

图4 机载锚杆钻臂结构Fig.4 Structure of onboard bolter

钻箱是锚杆钻臂的核心部件,液压钻箱输出转矩大、转速高、动力源稳定,是近年来机载锚杆钻臂主要选择的钻进机具。非煤矿山、交通隧道等硬岩巷道通常采用液压凿岩机,如图5 所示。Epiroc 的COP 系列液压凿岩机功率为5~40 kW,钻孔直径为25~102 mm,钻孔深度最大可达32 m[14]。我国煤巷顶板通常为泥质岩,岩石坚固性系数f<8,旋转切削式钻箱能够满足大部分煤矿巷道锚杆钻孔要求。部分机载锚杆钻臂性能参数见表2。目前煤矿用机载锚杆钻臂额定转矩为200~400 N·m,额定转速为300~600 r/min。

图5 Epiroc COP 系列液压凿岩机Fig.5 Epiroc COP series hydraulic rock drill

表2 部分机载锚杆钻臂性能参数Table 2 Performance parameters of some onboard bolter

锚箱是用于锚杆安装的装置。非煤矿山、交通隧道等硬岩巷道采用液压凿岩机钻进,用锚箱安装锚杆,如图6 所示[15]。我国煤矿机载锚杆钻臂直接安装锚杆,钻进、推送锚杆、搅拌锚固剂、预紧多工序一体,钻箱与锚箱合一,简化了施工装备。

图6 Mine Master 钻臂Fig.6 Mine Master onboard bolter

锚固是锚杆支护的重要步骤。目前我国煤巷锚杆支护锚固材料主要为树脂锚固剂,施工时需要将药卷输送到孔底并进行搅拌。长期以来锚固剂安装依赖人工辅助作业,制约着锚杆支护全机械化的实现。为实现锚固剂安装的机械化、自动化,国内外探索了多种形式的锚固剂快速安装技术。

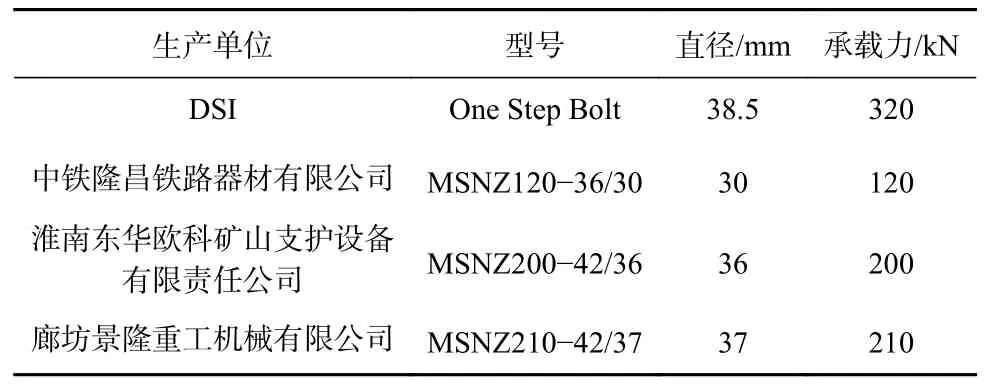

(1)内置树脂锚固剂锚杆。奥地利DSI 的一步式锚杆(One Step Bolt)将树脂药卷内置于自钻中空锚杆(图7),通过高压水挤压锚固剂进入内置混流器搅拌并将混合好的锚固剂推入钻孔实现锚固,锚固剂安装不需要人工辅助[16]。目前国内中铁隆昌铁路器材有限公司、淮南东华欧科矿山支护设备有限责任公司、廊坊景隆重工机械有限公司研制出内置树脂锚固剂锚杆。内置树脂锚固剂锚杆的性能参数见表3,由于锚杆内孔存料有限,为保证锚固质量和锚杆强度,需要同时增大锚杆内径和外径。

图7 内置树脂锚固剂锚杆Fig.7 Bolt with built-in resin anchoring agent

表3 内置树脂锚固剂锚杆性能参数Table 3 Performance parameters of bolt with built-in resin anchoring agent

(2)泵注锚固技术。泵注锚固通过料箱存储液态锚固剂,使用时充分混合并泵注到钻孔内实现锚固,整个过程不需要人工参与,是目前最具潜力的自动化锚固技术。泵注锚固剂按照材料组分不同分为3 类:第1 类是硅酸盐AB 组分泵注锚固剂,主要的国外生产企业有DSI、Minova、Basf、Jennmar,国内目前也有企业生产该类产品;第2 类是树脂AB 组分泵注锚固剂,Jennmar 公司研发了该类产品;第3 类是水泥浆材料泵注锚固剂。高分子材料AB 组分泵注锚固剂凝固速度快,混合后具有触变性,能够实现免封孔锚固,是锚杆支护工艺简化的关键。Epiroc与Minova 研发了基于自钻中空锚杆及硅酸盐AB 组分泵注锚固剂的锚杆自动施工装备,钻进机构与注浆机构协作,凝固时间为10~12 s,单根3 m 长锚杆施工时间小于6 min,实现了全过程机械化作业。Komatsu 与Jennmar 通过钻锚一体化锚杆钻进,通过J-LOK P 注射系统泵送树脂AB 组分,凝固时间为10 s,通过专用机构预紧,钻进、注浆、预紧独立作业,整个施工时长3 min 42 s,全过程机械化作业[17]。中煤科工开采研究院有限公司研发了钻锚一体化锚杆、泵注锚固剂、钻锚一体化钻臂、锚杆仓、锚固剂泵注系统及智能控制系统,将传统树脂锚杆安装6 道工序减为1 道连续工序,实现了钻孔、锚固、预紧一体化自动作业,单根锚杆作业时间小于3 min,速度比传统锚杆施工方式提高1 倍,实现了全流程自动化[18]。

(3)气动推送树脂药卷装置。气动推送树脂药卷在非煤矿山、交通隧道广泛应用,国外Altas、Epiroc、Fletcher、Sandvik 公司,国内浙江志高机械股份有限公司均研发了该类产品[19]。气动推送树脂药卷装置由集成在锚杆钻机上的输送管与药卷仓组成,树脂药卷在气压作用下经由输送管、钻孔推送到孔底,通过锚杆搅拌实现锚固(图8)。气动推送容易造成药卷卡堵,导致施工作业失败。目前气动推送树脂药卷装置在煤矿应用较少。

图8 采用气动推送树脂药卷的钻臂Fig.8 Onboard bolter with resin capsule pneumatic-injected

(4)其他锚固剂安装装置。国内外还探索了其他形式的锚固剂安装装置。其中,廊坊景隆重工机械有限公司通过在锚杆端部固定树脂药卷,研发了两步式锚杆钻车(图9)。中国煤炭科工集团太原研究院有限公司设计了钢丝绳前部固定环推送的锚固剂安装装置[20]。

图9 采用锚杆推送树脂药卷的钻臂Fig.9 Onboard bolter with resin capsule bolt-pushed

为实现锚索快速安装,国内外研发了机载锚索钻臂,在普通锚杆钻臂的基础上设置钻杆仓和接卸钻杆的机械手,通过自动化接卸钻杆实现了锚索孔全自动连续钻进。中国煤炭科工集团太原研究院有限公司设计了煤矿用全自动锚索钻臂(图10),通过钻箱和推进机构配合实现破岩,通过钻杆仓和机械手配合实现钻杆连接和拆卸,通过喷射树脂药卷或人工作业安装锚固剂[21]。冀凯河北机电科技有限公司研制了转塔式钻杆仓,可储存10 根钻杆,通过机械手换接钻杆,可实现连续钻进,最大钻孔深度为11 m,满足4~11 m 锚索安装要求[22]。非煤矿山、交通隧道中,锚索钻臂技术成熟、广泛应用,能够实现全机械化连续钻进、锚固剂与锚索安装。自动化锚索钻机是煤矿巷道实现自动化支护的重要研发及突破方向。

图10 全自动锚索钻臂Fig.10 Full-automatic cable onboard bolter

1.3 锚杆钻车

锚杆钻车研制时间较早,20 世纪60 年代初法国Secoma 公司首先研制成功锚杆钻车[23],20 世纪70 年代美国Ingersoll-rand、瑞典Atlas Copco、法国Montabert 等公司研发出各种类型的锚杆钻车[24]。现阶段,美国Fletcher,德国Dhms、Bauer,瑞典Atlas Copco、Epiroc、Sandvik,芬兰Tamrock,法国Secoma等公司生产的锚杆钻车处于领先水平。美国Fletcher公司研发的CHDDR 系列两臂锚杆钻车(图11)作为连续采煤机的后配套设备,双巷掘进,在连续采煤机完成掘进、装运工序之后进入掘进工作面,安装锚杆,对裸露的顶板进行支护。

图11 CHDDR-AC 型两臂锚杆钻车Fig.11 CHDDR-AC 2-arm mobile bolter

近年来,国内锚杆钻车发展迅速,山西天地煤机装备有限公司、廊坊景隆重工机械有限公司等煤机企业推出系列齐全、型号丰富的多种机型。根据钻臂数量的不同,锚杆钻车可分为单臂、两臂及多臂锚杆钻车。两臂锚杆钻车适用性强,用量较大。在提高锚杆钻车施工效率上开展了2 个方面的工作:一方面提升锚杆钻臂机械化、自动化程度,简化锚杆支护工序;另一方面在钻车上集成多部钻臂,多机平行、协同作业。

窄机身的两臂锚杆钻车可与掘进机、掘锚机交替作业,在掘进后进入空顶区完成顶帮锚杆(索)支护,也可用于掘进机、连续采煤机后配套,完成锚杆(索)补强支护,是适用性最强的锚杆钻车,是实现锚杆(索)快速支护的一个研发方向。经过几年的攻关,锚杆钻臂机械化、自动化水平显著提升,创新研发出一批具有特色的两臂锚杆钻车。中煤集团石家庄煤矿机械有限责任公司研发了钻进、锚固全机械化施工的锚杆钻车[25]。山西天地煤机装备有限公司研发了全自动两臂锚杆钻车(图12),实现了钻孔、药卷充填、上锚杆、螺母紧固、锚杆连续供给等工序的全自动化[26]。中煤科工开采研究院有限公司研发了CMM2-40Z 型钻锚一体化两臂锚杆钻车(图13),机身宽度为1.4 m,能够与掘进机交替作业,实现了钻锚一体化“一键打锚杆”自动支护[27]。

图12 全自动两臂锚杆钻车Fig.12 Full-automatic 2-arm mobile bolter

图13 钻锚一体化两臂锚杆钻车Fig.13 2-arm mobile bolter with integration of drilling and bolting

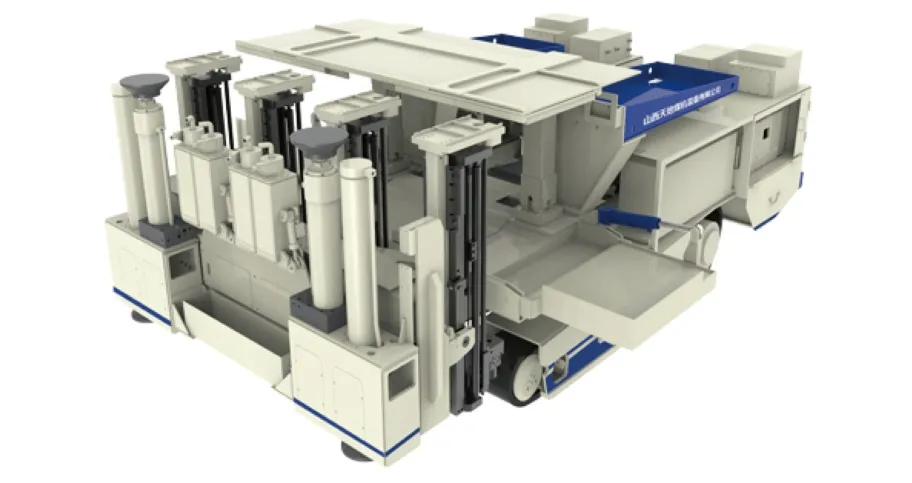

多臂锚杆钻车是实现锚杆(索)快速支护的另一个研发方向。多臂锚杆钻车的钻臂从4 个到8 个不等,车体宽大,通常用于与双巷掘进的连续采煤机交替作业,或者配合连续采煤机、掘进机完成顶帮锚杆(索)补强支护。山西天地煤机装备有限公司研发了四臂、五臂、六臂锚杆钻车,其中四臂锚杆钻车如图14 所示,多钻臂平行作业,支护效率高。目前,国内一些企业已研制成功七臂、八臂锚杆钻车。

图14 四臂锚杆钻车Fig.14 4-arm mobile bolter

我国煤矿巷道严禁空顶,需要随掘随支。为发挥多臂锚杆钻车的优势,国内一些企业通过优化结构设计,研发出窄机身的多臂锚杆钻车(图15),机身宽度降低到1.4 m 左右,巷道开挖后能够通过与掘进机/掘锚机交替作业进入掘进工作面,多臂作业完成锚杆(索)支护。

图15 CMM4-30 型锚杆钻车Fig.15 CMM4-30 mobile bolter

锚杆钻车在非煤矿山及交通隧道中发展比较成熟,Epiroc、Sandvik 等国际知名公司生产的锚杆钻车经过长期发展形成了先进的装备。其中,Epiroc 形成了Boltec 系列锚杆钻车(图16)、Cabletec 系列锚索钻车(图17),适应巷道高度1.8~13 m。Epiroc 的锚杆钻车具有单臂(Boltec)和两臂(Cabletec)2 种模式,能够全机械化完成钻进、灌浆和锚杆(索)安装,可安装锚杆最长6 m、锚索最长25 m[28]。配置的COP 系列液压凿岩机能高效完成硬岩钻进,钻进深度最深32 m。研发出钻车控制系统(RCS),能够实现自动钻孔、钻孔布孔及钻孔参数调节,具备树脂自动喷射、自动水泥浆混合、自动清洁混料等功能,能够存储数百米长锚索,完成各种形式不同直径锚杆(开缝式锚杆、水胀锚杆、树脂锚杆、砂浆锚杆等)的安装。

图16 Boltec M 锚杆钻车Fig.16 Boltec M mobile bolter

图17 Cabletec E 锚索钻车Fig.17 Cabletec E cable mobile bolter

国内中铁工程装备集团有限公司研发出全机械化MT1G 锚注一体锚杆钻车,集钻孔、注浆和锚杆安装功能于一体。配置了凿岩钻机、锚箱、注浆机构、预紧机构、钻杆仓、锚杆仓及抓取钻杆、锚杆机械手,可完成水泥砂浆锚杆、中空预应力锚杆、自进式锚杆、钢筋锚杆、胀壳预应力锚杆、分段式锚杆等各类锚杆全机械化安装,可施工锚杆长度2.5~12 m,具备自动配浆、自动注浆等功能[29]。

相比于硬岩隧道,煤矿巷道围岩软弱、地应力高,严禁空顶作业,巷道开挖后需要立即进行临时支护;需要锚杆钻车与掘进机交替作业,及时施加预应力,实现锚杆主动支护,钻车车身宽度受限;需要人工辅助作业安装金属网、钢带或钢筋托梁等护表构件,难以实现全机械化;喷射树脂药卷技术未得到推广,锚固剂安装需要人工辅助,制约了锚杆支护全机械化的实现。针对存在的问题,经过多年攻关,煤矿用锚杆钻车取得了长足发展,对比非煤矿山及交通隧道锚杆钻车形成了以下特色:

(1)突破了钻锚一体化支护技术(包括工艺、材料、装备)。通过钻锚一体化锚杆、内置树脂锚固剂锚杆等方式变革了锚杆支护工艺,实现了锚杆自动化施工。

(2)研制出窄机身的多臂锚杆钻车。研制成功窄机身的四臂、六臂锚杆钻车,可与掘进机交替作业,实现多钻臂同时作业。

(3)集成了临时支护机构。目前各款煤巷锚杆钻车均设置了临时支护机构,锚杆支护作业在临时支护下进行。

(4)研制了铺网机构。个别钻车集成了铺网机构,在煤矿巷道受限空间内进行了试用。

对照硬岩隧道锚杆钻车,煤巷锚杆钻车需要在以下方面进行突破:

(1)硬岩隧道COP 液压凿岩机已经较为成熟,质量可靠、稳定性高。对照岩土隧道的机具水平,应重点攻关钻箱等关键元部件制造水平,提升整机可靠性。

(2)非煤矿山及硬岩隧道已实现爆破孔和锚杆孔自动布孔等功能,煤矿井下具有低照度、高粉尘等特点,实现煤矿巷道锚杆支护自动布孔需要突破复杂条件下高精度感知技术。

(3)2022 年德国Bauma 展示了各类纯电动的工程机械装备,Epiroc Boltec M10/E10 锚杆钻车均配有可选的电池电力传动系统,可实现零排放,是锚杆钻车未来的发展方向。

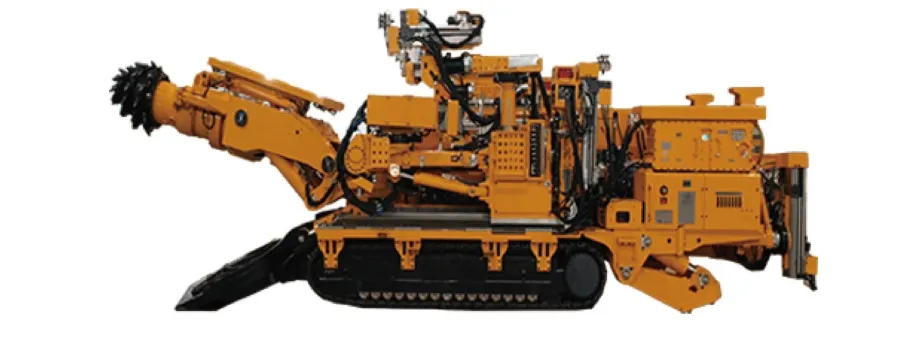

1.4 掘锚机

掘锚机将机载锚杆钻臂配置于悬臂式掘进机上,利用掘进机泵站作为动力源,实现了掘进与锚杆钻装功能。20 世纪90 年代美国Jeffrey 公司、奥地利Voestalpine 公司和英国Anderson 公司等首先研发出掘锚机。目前,世界多个国家拥有相应的产品,包括澳大利亚Waratah、德国Dhms、日本三井三池、德国Wirth、瑞典Sandvik、德国Dosco 等企业。

近年来,国内掘锚机迅速发展,很多掘进机制造企业具备掘锚机研发和改造的能力,形成了各种形式的掘锚机。EBZ/EBH 系列掘锚机截割功率为160~ 320 kW,钻臂数量从两臂到八臂,尤以两臂最多,可适应煤、半煤岩巷掘进。

锚杆钻臂的布置是掘锚机的关键技术之一。掘锚机按照与机载锚杆钻臂的连接关系可分为两类:一类是钻臂与掘锚机机身连接;另一类是钻臂跨骑在掘锚机截割臂上。

钻臂与掘锚机机身相连时,可集成多台钻臂。EBZ260M-4 掘锚机如图18 所示,在机身上集成了4 台钻臂;EBZ220M-8 掘锚机如图19 所示,在机身上集成了8 台钻臂[30-31]。钻臂通过滑轨、机械臂等形式与掘锚机机身连接,掘进时收回到机身上,支护时钻臂沿轨道滑出,完成顶帮锚杆支护。

图18 EBZ260M-4 掘锚机Fig.18 EBZ260M-4 roadheader bolter

图19 EBZ220M-8 掘锚机Fig.19 EBZ220M-8 roadheader bolter

钻臂跨骑在截割臂上的掘锚机简化了滑轨、机械臂等机构,利用截割臂移动钻臂,通常集成2 台钻臂。徐工集团工程机械股份有限公司研制的EBZ200M-2 掘锚机(图20)在截割臂上集成了2 台锚杆钻臂与1 个可折叠伸缩临时支架,完成部分顶帮支护,最小空顶空帮距为0.3 m[32]。其他一些企业也研制了类似产品。相比于钻臂集成于机身上的掘锚机,在截割臂上集成钻臂数量有限,钻臂需要兼具帮顶支护的功能。此外,此类掘锚机设计时还需要解决机身质量平衡、截割期间视线遮挡、截割臂与煤壁干涉等问题。

为保障锚杆支护作业安全,巷道开挖后需要即时安装临时支护机构,防止随掘顶板冒落。国内外企业研制了多种形式的机载临时支护,如图18、图20、图21-图23 所示。国内现有掘锚机机载临时支护支撑能力均较小,一般为20~30 kN。澳大利亚Waratah 掘锚机采用外置临时支护,支护力为2×100 kN,最小空顶距为910 mm,临时支护机构布置在机身两侧,掘进后临时支护机构与钻臂沿着轨道滑出,完成临时支护、顶帮锚杆支护。

图20 EBZ200M-2 掘锚机Fig.20 EBZ200M-2 roadheader bolter

图21 EBZ200M-2/4 掘锚机Fig.21 EBZ200M-2/4 roadheader bolter

图22 EBZ260M-6 掘锚机Fig.22 EBZ260M-6 roadheader bolter

图23 Waratah 掘锚机Fig.23 Waratah roadheader bolter

经过近几年的快速发展,掘锚机取得了如下进展:①装备集成化水平提高,形成了多臂掘锚机,最多可达八臂,支护作业效率提高。② 丰富了钻臂布置、临时支护形式。③截割功率达160~320 kW,能够适应煤及半煤岩巷掘进。

此外,国内企业通过加设各类高精度传感器、激光雷达、惯导系统、自动控制系统、数据传输系统、远程监控系统、人员识别系统、远程语音对讲系统等,探索了机组位姿监测、自动导向、自动断面成形、巷道扫描成像、远程数据传输、远程监控等,取得了一些进展[33-35]。

相比于单体钻机、锚杆钻车,掘锚机搭载了机载钻臂,交替作业耗时少、劳动强度低;相比于掘锚一体机,掘锚机通过移动钻臂能够减小空顶距,可适用于多种地质条件[36]。尽管如此,由于锚杆钻装自动化程度低,钻孔移机定位耗时长,完成锚杆支护需要人工辅助,尚未实现全机械化作业,施工效率仍然较低。

针对掘锚机存在的不足,需要研制全自动化钻臂,解决锚杆快速支护的难题;研制金属网及支护构件安装机构,实现支护构件自动化安装;继续优化钻臂布置,形成适应不同地质条件下掘锚机模块化设计、定制化服务的能力;解决连续作业液压系统发热,截割强震动下钻臂元器件损伤、寿命短,钻孔快速定位及整机稳定性提升等问题。

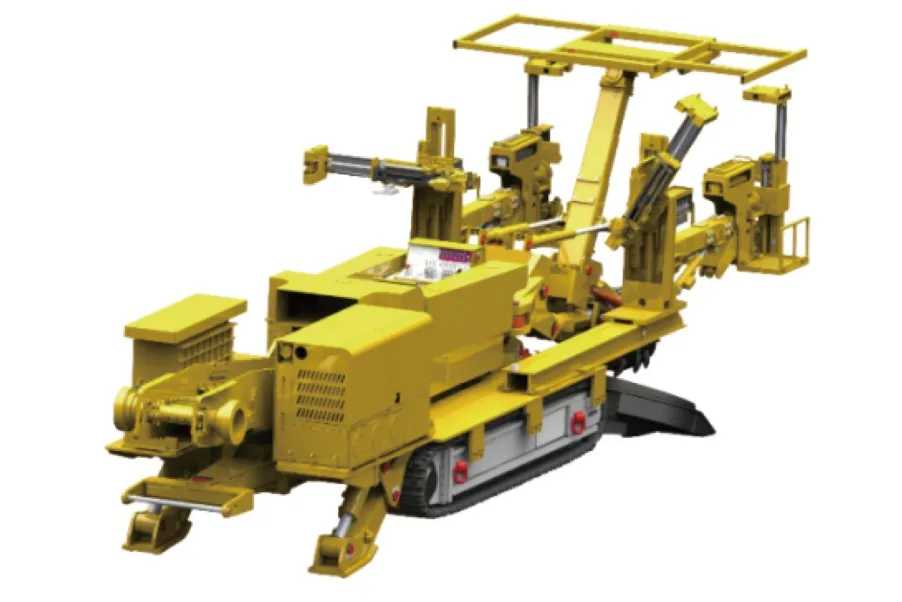

1.5 掘锚一体机

掘锚一体机集机械、电气、液压和自动控制于一体,是近年发展起来的集煤岩截割、锚杆支护等多功能一体的煤巷快速掘进与支护装备(图24),代表了目前煤巷掘进与锚杆支护装备的最高水平和发展趋势。

图24 掘锚一体机Fig.24 Bolter miner

掘锚一体机具备诸多优点:①掘进与支护可平行作业,自动化程度高、掘进效率高、劳动强度低。② 空顶距一般为2~3 m,能适应简单或部分中等地质条件。③与连续采煤机、悬臂式掘进机交替作业工艺相比,减少了锚杆钻车及铲车等设备,劳动组织管理简化。④ 与连续采煤机掘进相比,巷道利用率高,减少了联巷的掘进,附加工程量较少。⑤ 较好地质条件下巷道成形好,能够控制工程质量[37]。⑥ 掏槽工序中,掘锚一体机配备了掏槽油缸,掏槽时机身无需移动,截割与支护开机率高。

掘锚一体机已有较长的研发历史。20 世纪80 至90 年代,奥地利、英国和美国等为了适应综采工作面快速推进的需要,开始研发集快速掘进、锚杆支护为一体的机械化平行作业装备,以连续采煤机的基本结构为基础,增加锚杆支护功能。经过不断改进和试验,最终形成了以奥地利Voestalpine 公司ABM20(1990 年)、美国JOY 公司12BM18(1994 年)、英国BJD 公司2480HPBH(1993 年)、德国Paurat 公司E230(1993 年)为代表的掘锚一体机,并随后在英国、澳大利亚等国应用,取得了良好效果。早期的掘锚一体机装机功率较小(低于550 kW)、机载钻机数量也相对较少(不超过6 个)、质量较轻(不超过75 t)[38-39]。随着多年不断发展,形成了以Sandvik、JOY 为代表的掘锚一体机设备制造商。目前掘锚一体机在国外煤矿广泛应用,澳大利亚长壁工作面80%以上煤巷采用掘锚一体机掘进[40]。

国内掘锚一体机的研发起步晚于国外,21 世纪初,煤炭科学研究总院太原研究院首先在国内开展了掘锚一体机的研制,并在阳泉、陕蒙地区开展了井下应用。2017 年以来,掘锚一体机在国内的研发与应用快速增长,中国铁建重工集团股份有限公司、西安煤矿机械有限公司、三一重型装备有限公司等也相继开展了掘锚一体机的研制。目前国内掘锚一体机设计、制造水平已达到国际先进水平。

国内外掘锚一体机结构大体相似,都是通过集成化、模块化的设计满足成巷要求。按照功能划分,掘锚一体机整机机构包含整机车体、截割装置、锚杆钻臂、临时支护、行走装置、运输装置、冷却和喷雾系统、液压系统、电气系统及除尘系统等10 个部分。随着技术不断进步,掘锚一体机整体结构和组成部分均在不断改进与完善。以截割装置为例,早期的掘锚一体机采用电动机或液压缸直驱,随着截割功率和适应性要求的不断提高,现在已逐渐发展为变频电动机配合减速箱提供动力实现截割功能。

随着掘锚一体机的不断发展,自动截割、自主纠偏等通用技术被相继应用。此外,各制造商也开发了一些独具特色的技术。山西天地煤机装备有限公司开发了具备变频截割以适应不同强度围岩、多模式喷雾除尘系统、模块设计的系列掘锚一体机产品。中国铁建重工集团股份有限公司开发了几代掘锚一体机,不断提高自动化水平,并在掘锚一体机上尝试了机械化铺联网。中煤科工集团上海研究院有限公司研发了EJM2×200/2 掘锚一体机(图25),通过锚杆支护平台向前移动实现掘进、锚杆支护快速交叉作业,空顶距小于1 个排距,能够适应我国破碎顶板巷道短掘短支的特点。西安煤矿机械有限公司研制出护盾式掘锚一体机(图26),开发了矩形护盾临时支护,形成了前掘后支、掘支分离的模式。

图25 EJM2×200/2 掘锚一体机Fig.25 EJM2×200/2 bolter miner

图26 护盾式掘锚一体机Fig.26 Shield type bolter miner

除了掘锚一体机的研发与制造,国内外学者对装备相关的理论也开展了大量研究。D.Mishchuk[41]针对掘锚一体机,建立了单级脉冲液压传动数学模型,优化了整机传动系统。K.Essen 等[42]建立了煤巷扰动模型,分析了掘锚一体机等掘进设备在截割时对煤岩稳定性的影响,提出了减少扰动的策略。O.I.Kazanin 等[43]研究了掘锚一体机开机率对煤矿掘进、生产效率的影响。胡伟飞等[44]提出了掘锚一体机数字孪生几何模型库构建技术,通过在线采集与数据实时传递,实现了融合服役环境的掘锚一体机实时状态映射与作业流程实时在线监测。宋作文等[45]对掘锚一体机在煤巷掘进中的应用、劳动组织管理和综合效率开展了研究。吴建星等[46]针对掘锚一体机的功能特点,采用数值模拟、理论分析等手段优化了锚杆支护参数与施工工艺。魏苍栋等[47]研究了掘锚一体机滑动推进机构设计,对滑动推进机构进行了受力分析,论述了滑动推进机构推进力的计算方法,应用SolidWorks 软件建立了滑动轨道三维模型,对其进行强度校核,为掘锚一体机滑动推进机构设计提供了参考。

经过几十年的发展,掘锚一体机结构设计、空间布局、作业工艺等都相对成熟,代表了煤巷掘进与支护装备的先进水平,但也存在着一些不足,例如:锚杆支护作业流程复杂,2022 年以前,市面上没有可实现常态化自动支护作业的掘锚一体机;对地质条件的变化较敏感,无法在煤岩软弱、塌孔等条件下获得较高的成巷效率。

中煤科工开采研究院有限公司针对锚杆施工工艺繁琐的问题,研制出钻锚一体化锚杆及配套的“一键打锚杆”自动化支护施工设备,将传统的6 道施工工序(钻孔、卸钻杆、安装锚固剂、搅拌锚固剂、等待凝固及预紧)简化为1 道,提升了支护速度,解决了塌孔对锚杆支护的影响问题。中煤科工开采研究院有限公司与中国煤炭科工集团太原研究院有限公司合作研发的首套钻锚一体化掘锚一体机如图27所示。

图27 钻锚一体化掘锚一体机Fig.27 Bolter miner with integration of drilling and bolting

中煤科工集团上海研究院有限公司研制了MJJ3800×5800 全断面护盾式矩形掘进机(图28),机载4 组顶锚钻机,实现了矩形断面全断面一次截割、掘支一体化和掘支平行作业。巷道成形质量高,具有精确导向和定位、智能化远程实时在线监控等功能。该全断面护盾式矩形掘进机在国能神东煤炭集团有限公司哈拉沟煤矿完成了运输巷3 409 m 掘进。

图28 全断面护盾式矩形掘进机Fig.28 Full-face shield type rectangular bolter miner

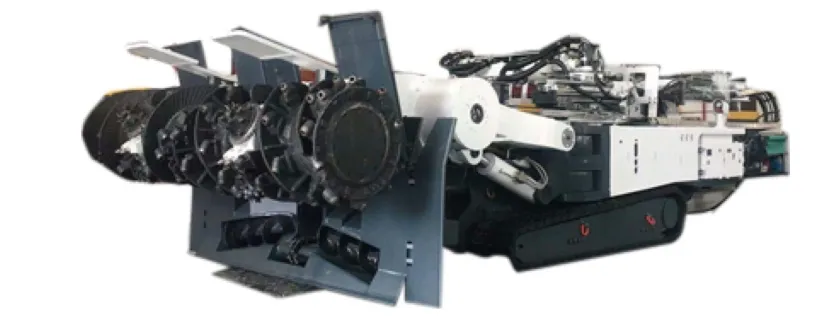

1.6 锚杆转载机及跨骑式锚杆钻车

锚杆转载机是近年来发展起来的巷道锚杆支护施工装备。锚杆转载机集转运、破碎、锚杆支护于一体,替代梭车和转载破碎机,在保证物料破碎、转运的基础上,利用原有转载机作为锚杆支护平台,紧跟掘锚机补齐全部锚杆(索),实现了边掘边锚、掘锚平行。相比于普通锚杆钻车,锚杆转载机节省了巷道内过车与行人空间,提高了装备的集成化,避免了掘进与支护交替作业,提高了施工效率。

锚杆转载机产品有多种型号,钻臂数量从两臂到七臂。山西天地煤机装备有限公司推出了从两臂到六臂等全系列锚杆转载机(图29)。廊坊景隆重工机械有限公司推出的七臂锚杆转载机(图30),集成了顶锚杆钻臂3 台、帮锚杆钻臂4 台。澳大利亚CSIRO研制的锚杆转载机集成了自动锚杆钻臂(图31),开展了自动钻锚、岩性随钻测量、巷道轮廓扫描等先进技术的试验。锚杆转载机提升了巷道掘进工序的集成化水平,配合连续采煤机或掘锚一体机,能够提高巷道掘进速度。

图29 锚杆转载机Fig.29 Bolter conveyor

图30 七臂锚杆转载机Fig.30 7-arm bolter conveyor

图31 CSIRO 锚杆转载机Fig.31 CSIRO bolter conveyor

此外,基于快速掘进系统的整体配套需求还开发了跨骑式锚杆钻车(图32),通过跨骑式底盘实现带式输送机穿行,利用液压锚杆钻臂的高效钻进、预紧、便于控制及多机协作等优势,实现支护作业与掘进、运输分离。

图32 跨骑式锚杆钻车Fig.32 Straddle bolter

锚杆转载机、跨骑式锚杆钻车适用于围岩条件比较简单的巷道,掘锚机、掘锚一体机实施的初次锚杆支护能够保证围岩的稳定性,通过锚杆转载机、跨骑式锚杆钻车补齐全部锚杆(索)。

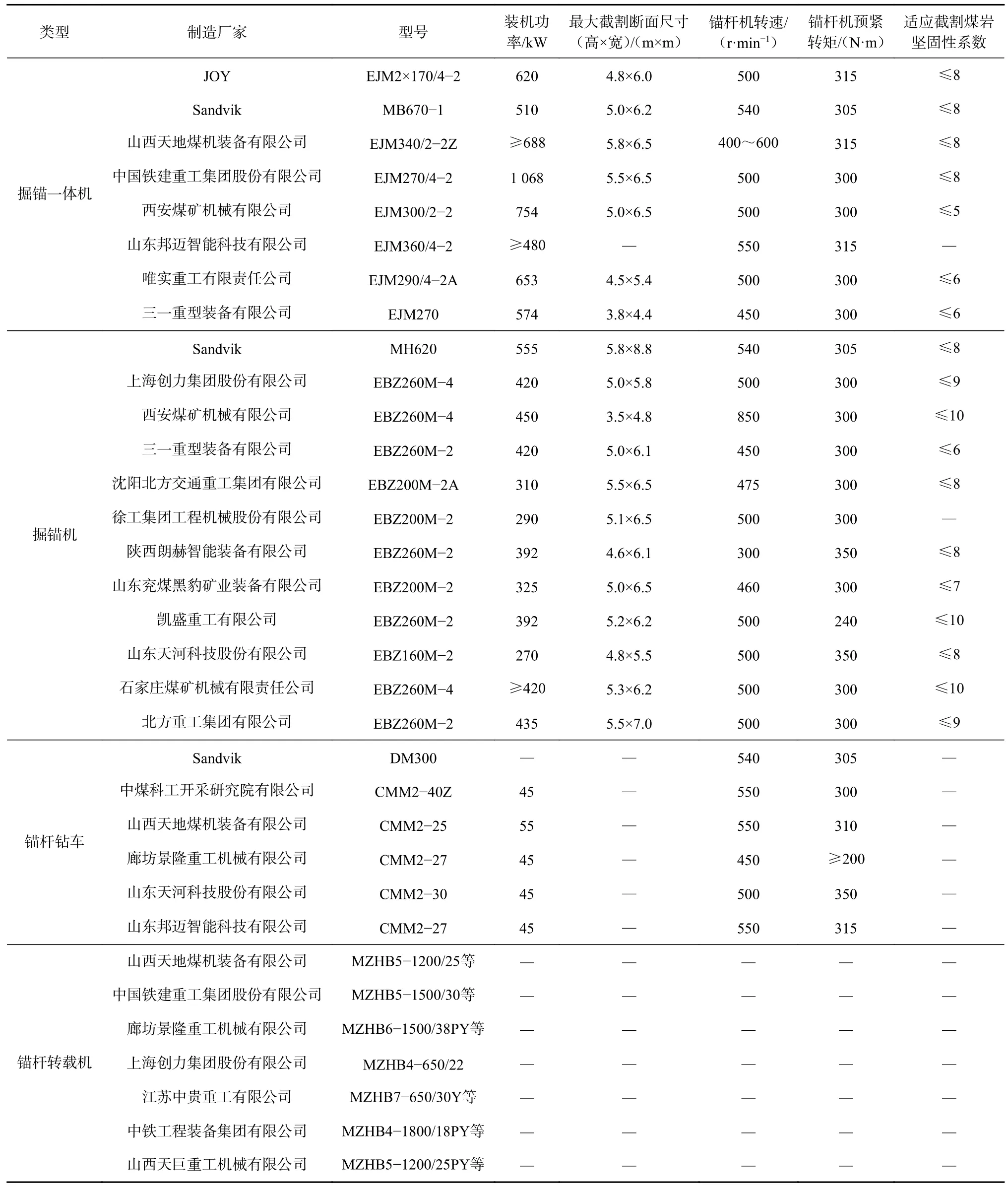

国内外典型煤巷锚杆支护施工装备主要技术参数见表4,可根据巷道地质与生产条件选择使用装备。

表4 国内外典型煤巷锚杆支护施工装备Table 4 Typical rock bolting construction equipments in coal roadway at home and abroad

2 钻锚一体化锚杆支护技术与装备

2.1 钻锚一体化锚杆及泵注锚固剂

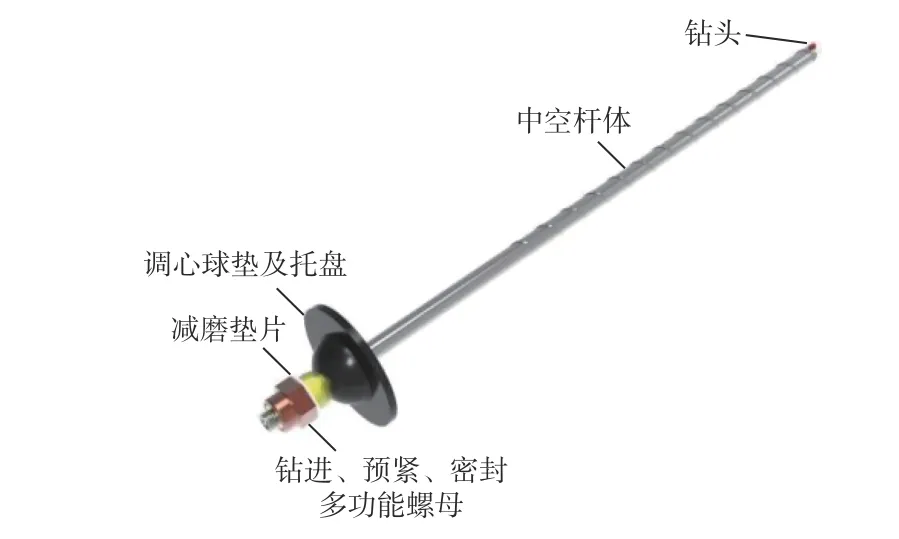

中煤科工开采研究院有限公司从2018 年开始研发钻锚一体化锚杆及配套的自动化锚杆施工装备。钻锚一体化锚杆(图33)主要由钻头、中空杆体、调心球垫和多功能螺母等组成。钻头可根据钻进围岩的岩性、强度进行选型。中空杆体的屈服强度为439.2 MPa,屈服载荷为187.5 kN,抗拉强度为623.2 MPa,拉断载荷为266.1 kN。多功能螺母具有钻进锁紧、密封和预紧功能。研发出AB 组分泵注锚固剂,AB 组分混合均匀后具有触变性,可克服重力作用附着于孔壁上,实现了免封孔泵注锚固。锚固剂凝固时间(20~240 s)可调节,可实现锚固长度的任意调节。

图33 钻锚一体化锚杆Fig.33 Bolt with integration of drilling and bolting

泵注锚固剂与钻锚一体化锚杆相结合,密实充填在杆体与孔壁之间进行锚固。试验表明,锚固长度为800 mm 时锚固力不低于200 kN。

2.2 钻锚一体化支护施工装备

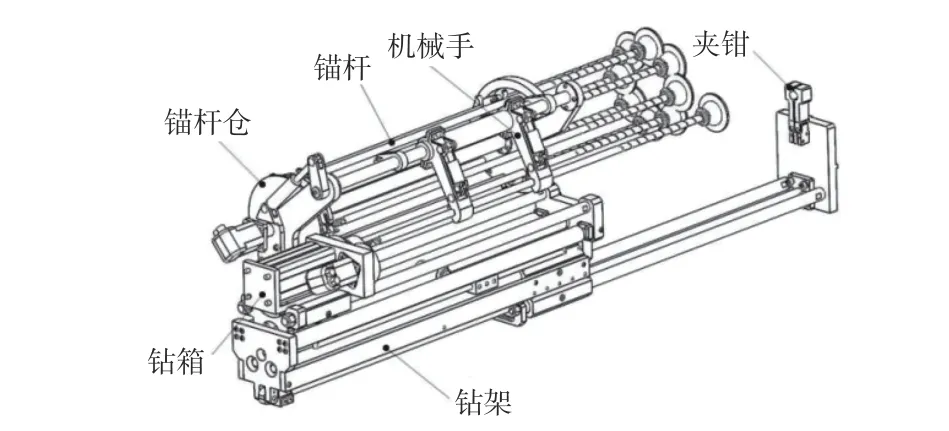

钻锚一体化支护施工装备包括钻臂、锚杆仓、锚固剂泵注系统及控制系统等。钻锚一体化锚杆钻臂(图34)包括钻锚一体化钻箱、钻架和锚杆仓。

图34 钻锚一体化锚杆钻臂Fig.34 Onboard bolter with integration of drilling and bolting

钻锚一体化钻箱具有钻孔、泵注锚固、预紧等功能。钻箱前端与锚杆尾部预紧螺母相配合,反转钻孔、正转预紧。钻箱电动机额定转速为575 r/min,最大失速转矩为560 N·m。

钻架主要由支撑机构、推进机构和夹钳组成。工作时,支撑机构伸出至围岩表面,稳定钻臂。推进机构采用全滑柱式结构,能够有效提高锚杆作业过程中的稳定性和使用寿命。夹钳采用大刚度导轨油缸直推结构,可在锚杆开孔过程中扶正锚杆、辅助锚杆定位。

锚杆仓一次可装载8 根锚杆,结构紧凑、容量大、定位准确、运动和导向精度高,通过机械手准确抓取锚杆并精确传送至钻箱。

锚固剂泵注系统三缸并联、同步伸缩。中间液压缸体驱动,带动两侧料缸吸浆、排浆。锚固剂泵注系统实现了AB 组分锚固剂高精度泵送,泵送体积可在254~367 mL 间调节。

根据钻锚一体化锚杆施工工艺,设计了钻锚一体化锚杆自动控制系统。以PLC 为控制器,通过检测机载传感器判断锚杆钻臂工作状态,可实现钻锚一体化锚杆抓取、钻孔、泵注锚固、预紧等工序的自动化施工;能够根据顶板强度与转速自主调节进给速度,实现自适应钻进;可配套远程集控平台,实现钻锚一体化锚杆的远程自动化施工。

2.3 钻锚一体化锚杆施工工艺

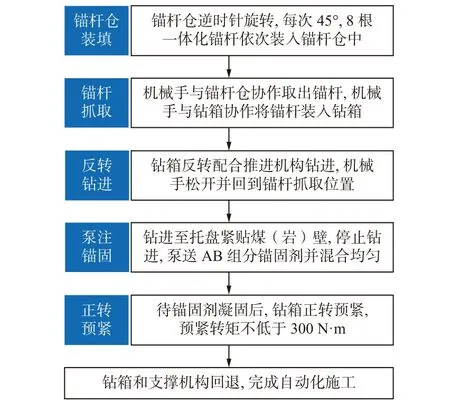

钻锚一体化锚杆施工工艺包括锚杆仓装填、锚杆抓取、钻进、泵注锚固和预紧等环节,如图35 所示,具有自动化程度高、施工成功率高、工艺适应性强及施工效率高等特点。

图35 钻锚一体化锚杆施工工艺流程Fig.35 Construction technological process of bolt with integration of drilling and bolting

2.4 钻锚一体化锚杆支护现场试验

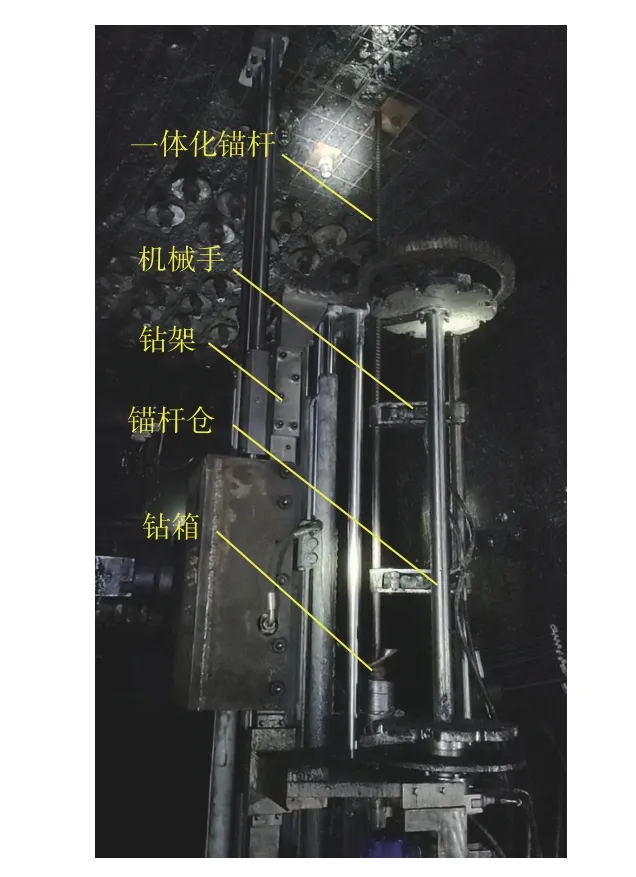

钻锚一体化锚杆及施工装备于2021 年5 月至2022 年7 月在陕西省榆林市大梁湾煤矿煤巷开展试验(图36)。试验期间累计完成3 000 多根锚杆支护作业,单根锚杆施工时间<3 min,相比传统工艺工效提高1 倍,设计锚固长度为1 200 mm,锚固力≥200 kN,预紧转矩≥300 N·m,预紧力≥60 kN,自动控制系统施工稳定可靠,大幅度提高了施工效率。

图36 钻锚一体化锚杆试验现场Fig.36 Filed test of bolt with integration of drilling and bolting

3 煤巷锚杆支护施工装备发展趋势

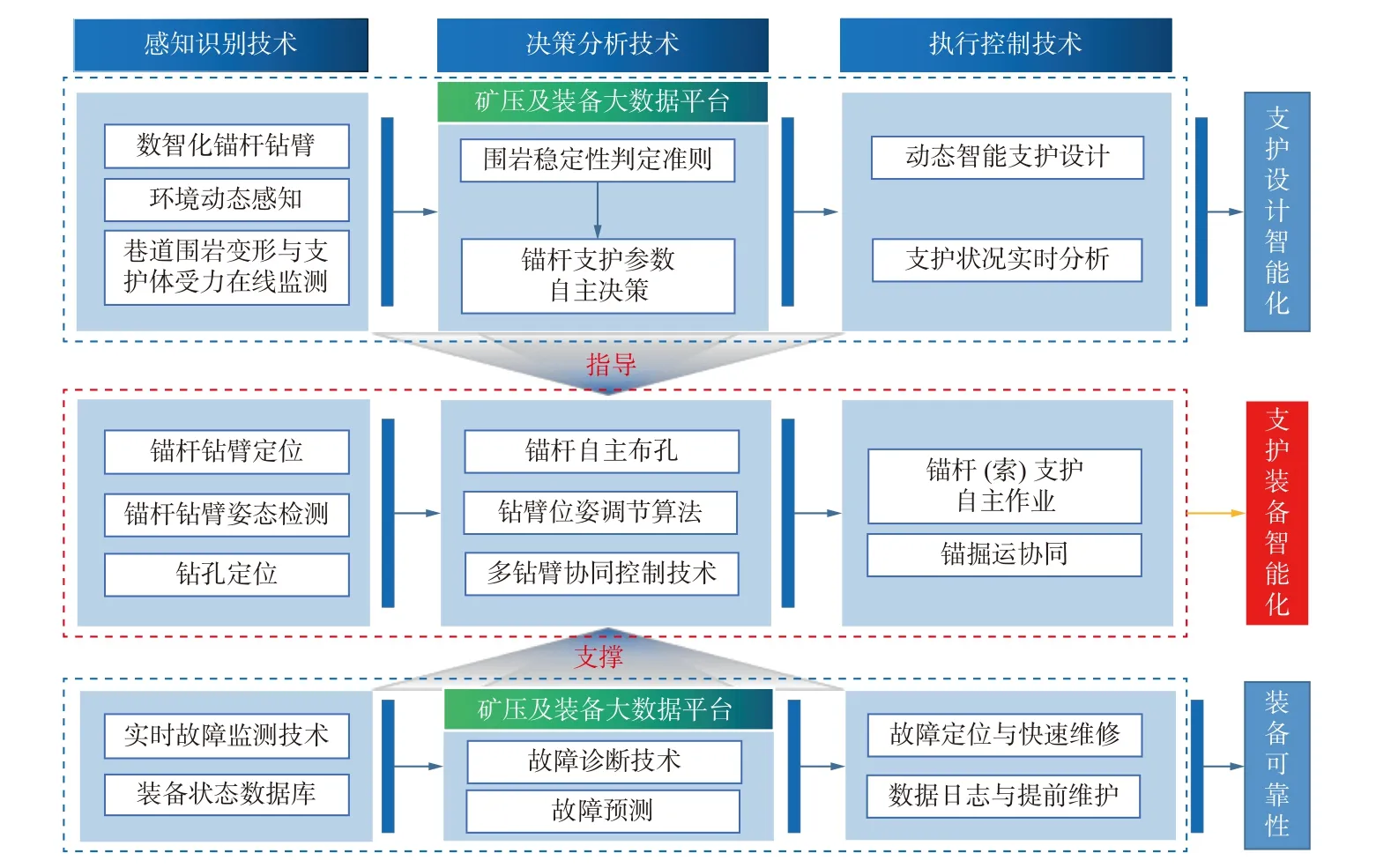

经过长期的发展,我国煤巷锚杆支护施工装备已基本实现机械化,目前正处在自动化、智能化的发展阶段。煤巷锚杆支护施工装备的数字化、智能化是实现煤矿掘进工作面少人甚至无人作业的重要途径。煤巷锚杆支护施工装备未来发展方向如图37所示。

图37 煤巷锚杆支护施工装备发展方向Fig.37 Development trend of rock bolting construction equipment in coal roadway

3.1 数智化锚杆钻臂

研制数智化锚杆钻臂,在施工过程中可感知装备状态、围岩状态,构建数字钻孔、数字锚杆,实现装备与围岩耦合及施工参数自主调节。主要包括2 个方面内容:

一是自适应钻进。目前相关技术已取得部分进展,JOY Smart Bolter 采用电液控制,具有自适应钻孔、防失速和防损坏功能。通过按键启动,完成预设支护流程与要求。具有钻进自调节功能,根据顶板强度、转速变化、钻杆类型、钻孔深度、水流速度等自主调节进给压力,避免钻杆失速和弯曲等异常工况。中煤科工开采研究院有限公司开发了锚杆自动化钻孔施工控制算法,突破了钻进参数自调节技术。

二是围岩状态感知。钻进过程中,通过传感器实时测量钻进距离、钻机转速、钻进转矩、钻进推力、钻机振动状态等数据,获取随钻测量参数。基于巷道围岩强度原位测试及围岩结构测试结果,构建随钻参数与围岩强度、结构面分布的映射关系,形成随钻实时感知围岩强度及裂隙的技术。目前Sandvik DO600i 钻臂实现了进给力、油缸行程、钻头定位等监测及数据记录,能够根据监测的数据生成顶板岩层强度分布图。

3.2 锚杆钻臂定位、位姿自主调节及多钻臂协同控制技术

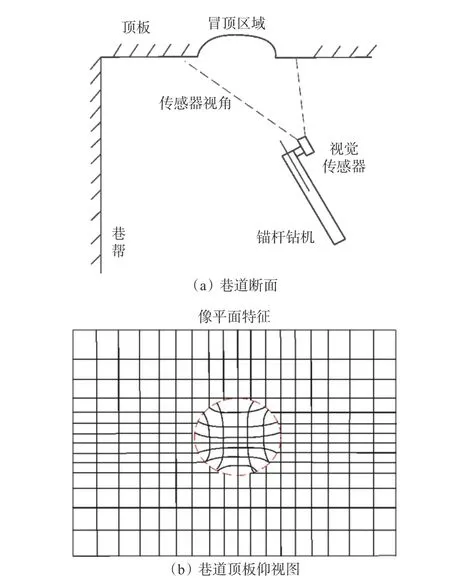

目前,锚杆钻臂定位及位姿调节依赖人工观测、手动操作。机载锚杆钻臂一般具有2~4 个自由度,位姿调节范围较小,实现钻孔定位需要频繁调节整机位置。需要研究锚杆钻臂自动定位技术及位姿调节算法(图38),自主确定钻孔位置,优化钻臂移动路径及机械臂动作,自主调节锚杆钻臂相对位姿,提高钻机定位的精度和效率,配合钻锚一体化锚杆的自动化施工控制系统,实现锚杆支护作业全流程自动化作业。

图38 基于视觉传感的锚杆钻臂实时位姿解算原理Fig.38 Principle of real-time pose solution of onboard bolter based on visual sensing

掘锚装备上搭载多部锚杆钻臂时,各钻臂配置了独立的控制器,多个控制器之间可建立通信,但控制逻辑相互独立,不能实现协同控制。需要研发锚杆钻臂协同控制技术,优化支护作业流程,避免单机故障影响整体施工进度,保证作业效率最大化,提高施工装备整体可靠性和适应性。

3.3 锚杆(索)结构与材料优化、锚注材料升级及施工设备完善

针对不同围岩条件,不断优化锚杆结构与材料,研发物理力学性能更高、速度更快的锚固材料,不断完善锚固剂泵注系统,实现锚杆精准、快速、可靠安装。

锚杆仓解决了单排作业锚杆自动补给问题,提升了支护自动化程度。但是,目前快速掘进系统在地质条件较好的煤矿可实现单班进尺20~30 m,单台锚杆钻机单班需要打设40~60 根锚杆,现有锚杆仓难以满足单班连续自动化锚杆施工的要求,需要人工补给锚杆。需要研发锚杆仓自动补杆机构,包括大容量锚杆储仓、锚杆装载机械手、自动补杆控制技术,实现单班全流程自动化作业,提高支护系统开机率。

另外,锚索安装目前完全依靠人工,需要开发适合自动化安装的新型锚索结构、材料、施工工艺及装备,以提高锚索施工自动化水平,降低工人劳动强度。

3.4 环境动态感知及随掘围岩稳定性判别

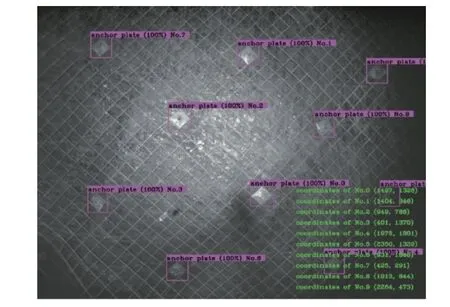

研发基于关键特征点的视觉监测技术,实时监测顶板及两帮变形,实现围岩变形高精度动态在线监测。研发巷道轮廓高精度感知技术,突破激光扫描、视觉等多种非接触式测量融合技术,识别巷道超挖、欠挖及表面片帮、冒顶。研究弱光、高粉尘、低区分度巷道中锚杆(索)自主识别技术(图39),构建集巷道断面形貌、支护构件位姿一体的环境数字模型(图40)。

图39 基于深度学习的锚杆托板检测Fig.39 Detection of bolt plates based on deep learning

图40 巷道三维激光扫描点云分布Fig.40 Distribution of 3D laser scanning point cloud in roadway

构建掘进工作面围岩稳定性判定准则,通过随钻围岩状态感知、随掘变形动态监测等多源数据,评价掘进工作面围岩稳定性,为锚杆支护参数设计与施工顺序(一次支护还是分次支护)提供实时、可靠的依据。

3.5 锚杆支护施工装备故障诊断技术

锚杆支护施工装备由电气、液压、气动和机械四大系统组成,系统组成复杂。锚杆支护装备长期在潮湿、粉尘、振动环境下工作,工作负荷较大,容易发生故障。当前锚杆支护装备上传感器布置不足,无法实现故障诊断。需要研发锚杆支护施工装备故障诊断技术,实现实时故障监测,快速确定故障位置、分析故障类型,提高井下维修效率。形成装备状态数据日志,确定维护需求,提前维护,保障装备的正常施工作业。

3.6 巷道围岩变形与支护体受力在线监测

目前,巷道围岩变形、离层及支护体受力监测大多通过布置测站、安设测点进行。由于测站、测点数量有限,代表性差,不能全面反映整条巷道的支护状况。同时,由于监测频率低,不能实时反映围岩与支护体变形破坏状态。另外,锚杆及构件受力监测工序较为复杂,仅能通过人工进行局部监测,无法实现巷道锚杆受力监测的大范围覆盖。需要开发巷道围岩变形快速、大范围监测仪器及机器人,实现全巷道围岩变形的实时巡检;研发锚杆及构件受力非接触式监测仪器,研制支护体受力新型传感器及配套在线监测通信系统;建立全巷道、全时空的矿压监测技术体系与动态数据库。

3.7 建立大数据平台,实现锚杆支护自动化、智能化

建立巷道矿压与锚杆支护装备状态的大数据平台,实现多源异构数据的实时处理、挖掘与分析,评价巷道围岩稳定性。根据感知、监测数据及围岩稳定性判定,开发锚杆支护参数动态调整算法,实现锚杆间排距、锚杆安装角度、锚固长度、预应力等参数的自主决策,最终实现围岩与支护体实时动态感知、锚杆支护参数智能决策、支护装备自动执行的智能化锚杆支护技术。