高岭土微球内置固体晶种原位合成Y 型沸石

2023-02-21熊晓云潘志爽胡清勋高雄厚

熊晓云,潘志爽,胡清勋,高雄厚

(中国石油 兰州化工研究中心,甘肃 兰州 730060)

我国约65%的汽油和30%的丙烯来自催化裂化[1-2]。随着国内加工原油的重、劣质化加剧,重油催化裂化成为催化裂化的主要发展趋势和重要挑战。催化剂是改善重油转化、调变产品分布最经济、灵活、有效的手段。原位晶化催化剂具有中大孔结构发达、分子筛晶粒小的特点[3-4],可有效强化重油转化[5],优化产品分布。为应对重油加工的挑战,原位晶化催化剂仍需进一步改善孔结构,提高分子筛含量。

优化原位晶化催化剂的孔结构及提高分子筛含量已有不少研究工作。如向合成体系引入表面活性剂[6]、对部分土球预处理[7]、引入软硬模板等[8-9]。原位晶化催化剂中分子筛的生长包括溶解、扩散、成核、重排等过程[10],导向剂的引入是促进分子筛成核的重要方法,导向剂的活性往往对结晶度有较大影响[11]。高岭土微球经过高温焙烧后,微球的致密体系将对外加导向剂中晶核向微球内部扩散产生影响。固体晶种的加入对分子筛的成核、生长同样有促进作用[12],但在高岭土微球原位制备Y 型沸石体系中未见报道。

本工作采用常规法和高岭土微球内置晶种法制备了NaY/高岭土复合微球,利用XRD、低温N2吸附-脱附、SEM 等方法对制备的复合微球进行表征,并对NaY/高岭土复合微球进一步改性制备的原位晶化催化剂进行评价。

1 实验部分

1.1 原料

高岭土:含量85%(w),中国高岭土有限公司;氢氧化钠:分析纯,国药集团化学试剂有限公司;水玻璃(SiO2250 g/L,Na2O 88 g/L)、NaY沸石导向剂(m(Na2O)∶m(Al2O3)∶m(SiO2)∶m(H2O)=16∶1∶15∶320)、REUSY 分子筛(稀土超稳Y 分子筛,含2%(w)氧化稀土):中国石油兰州石化分公司催化剂厂。

1.2 NaY/高岭土复合微球的制备

NaY/高岭土复合微球的制备:1)将高岭土和REUSY 分子筛混合打浆,REUSY 分子筛的加入量为高岭土质量的2%,搅拌均匀后,通过喷雾干燥制备成粒径为60~80 μm 的高岭土微球,命名为K-Y;以不加REUSY 分子筛、直接采用高岭土制备成微球作为对比,命名为K-1。2)将K-Y 及K-1在950 ℃下焙烧2 h,分别得到高温焙烧土球(高土球)KY-C 及K1-C。3)分别称取定量的KY-C和K1-C,与水、氢氧化钠、水玻璃及导向剂混合,混合均匀后转入反应釜中,在95 ℃烘箱中晶化24 h,晶化产物经过滤、洗涤、干燥后,得到NaY/高岭土复合微球。过滤制备得到的两种复合微球分别命名为NaY/KY,NaY/K1。

1.3 催化剂的制备

1.4 表征方法

采用Rigaku 公司D/Max-3C 型X 射线衍射仪对NaY/高岭土复合物的物相、结晶度进行表征;采用Micromeritics 公司ASAP 2010 型氮气吸附仪进行孔结构表征,测试前在300 ℃下脱气处理12 h,比表面积采用BET 法计算,孔体积、微孔孔体积及外比表面积采用t-plot 法计算;采用德国蔡司公司Ultra-Plus 型场发射扫描电子显微镜对试样的表面形貌进行SEM 表征。

1.5 催化剂的性能评价

采用美国Kayser 公司R+MM 型ACE 评价装置进行催化剂性能的评价。实验条件:反应温度530 ℃、剂油质量比为5.0,评价前催化剂在800 ℃下采用100%水蒸气老化处理17 h。原料油性质见表1。

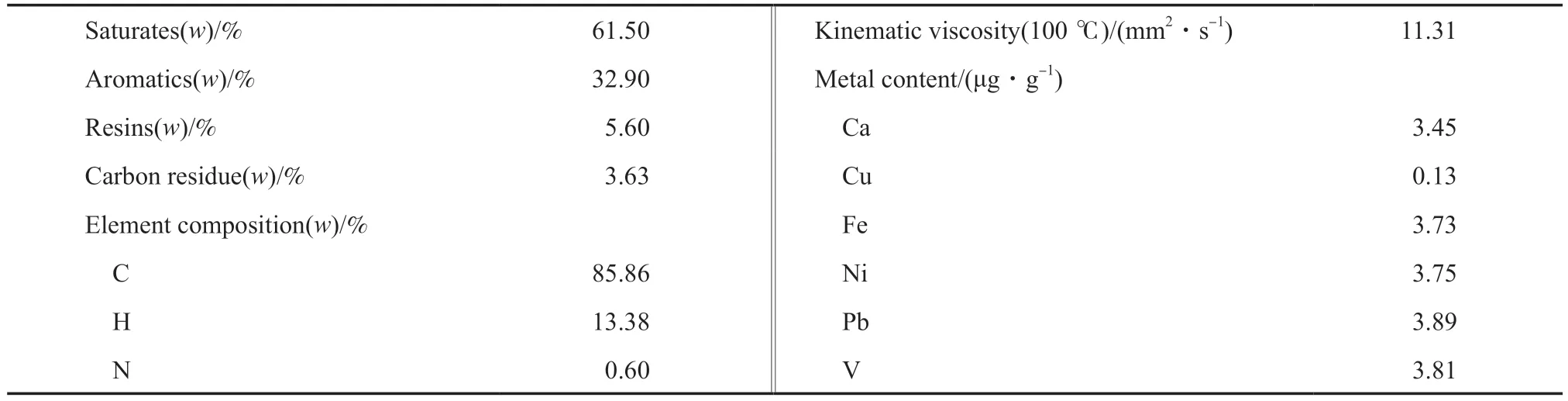

表1 原料油性质Table 1 Properties of feedstock oil

2 结果与讨论

2.1 XRD 表征结果

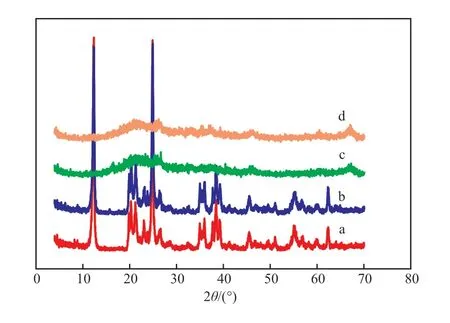

图1 为K-1,K-Y,K1-C,KY-C 试样的XRD谱图。从图1 可看出,K-Y 和K-1 具有典型的高岭石特征衍射峰,与K-1 相比,K-Y 引入了2%(w)的REUSY 分子筛,但由于加入量很少,REUSY分子筛的特征衍射峰几乎观察不到。当高岭土微球经950 ℃高温焙烧后,高岭石的特征衍射峰消失,宽化的尖晶石弱衍射峰可见。一般认为,高岭石中硅铝活性较低,需经高温焙烧对硅铝进行活化。高岭石在高温焙烧过程中发生相转变,550~600 ℃焙烧后转变为偏高岭土,具有较高的铝活性,925~950 ℃焙烧后转变为尖晶石,并形成部分活性二氧化硅。KY-C 和K1-C 硅源活化后,可为分子筛的生长提供硅源。

图1 试样的XRD 谱图Fig.1 XRD patterns of samples.

图2 为NaY/K1 和NaY/KY 的XRD 谱图。

图2 NaY/K1(a)和NaY/KY(b)的XRD 谱图Fig.2 XRD patterns of NaY/K1(a) and NaY/KY(b).

从图2 可看出,NaY/KY 和NaY/K1 均具有典型的Y 型分子筛特征衍射峰,但与NaY/K1 相比,NaY/KY 具有更高的峰强度,说明NaY/KY 具有更高的结晶度。根据测定结果,NaY/K1 的结晶度为18%,而NaY/KY 的结晶度为28%,二者结晶度的差异来源于KY 微球中引入了REUSY 分子筛作为晶种。

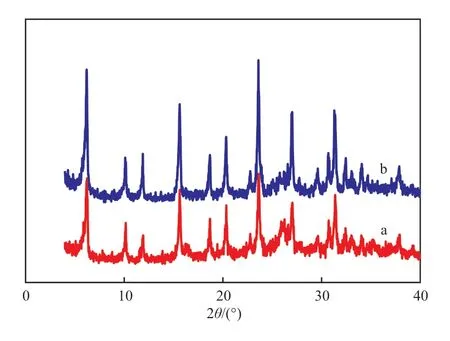

2.2 N2 吸附-脱附表征结果

图3 为NaY/K1 和NaY/KY 的低温N2吸附-脱附等温线。从图3 可看出,NaY/K1 和NaY/KY为典型的Ⅳ型等温线,均存在滞后环,且在低压区有突跃。但NaY/KY 无论在低压区的吸附量还是总吸附量均高于NaY/K1,说明NaY/KY 具有更高的微孔孔体积和总孔体积,且NaY/KY 在p/p0=0.5左右开始出现滞后环,而NaY/K1 在p/p0=0.4 左右开始出现滞后环,说明NaY/KY 具有更大的介孔孔径。

图3 NaY/K1(a)和NaY/KY(b)的N2 吸附-脱附等温线Fig.3 N2 adsorption-desorption isotherms of NaY/K1(a) and NaY/KY(b).

图4 为NaY/K1 和NaY/KY 的孔径分布。从图4 可看出,NaY/KY 和NaY/K1 的介孔分布主要集中在2~25 nm 之间,NaY/KY 的最可几孔径在8.6 nm,而NaY/K1 的最可几孔径在5.9 nm,且NaY/KY 大于25 nm 的孔径分布要明显高于NaY/K1。

图4 NaY/K1(a)和NaY/KY(b)的孔径分布Fig.4 Pore distribution curves of NaY/K1(a) and NaY/KY(b).

表2 为NaY/K1 和NaY/KY 的孔结构参数。从表2可看出,与NaY/K1相比,NaY/KY 的比表面积、微孔比表面积、外比表面积、总孔体积和介孔孔体积均增加。微孔比表面积从226 m2/g 增加到288 m2/g,这进一步说明NaY/KY 具有更高的结晶度,与XRD 表征结果一致。而值得注意的是,NaY/KY 的介孔孔体积大幅增加,从0.14 cm3/g 增加到0.31 cm3/g,增幅达100%;同时外比表面积从64 m2/g 增加到109 m2/g。介孔孔体积及外比表面积的增加与高岭土微球中分子筛的原位生长过程直接相关。研究发现,高岭土水热合成NaY 分子筛为扩散-成胶-原位重排的晶化机理[10]。高岭土微球在晶化过程中发生的溶解、重排过程均有利于介孔的产生。微球中引入固体晶种后,Y 型分子筛结晶度升高,说明更多的硅铝源参与了原位重排过程,这也导致形成了更多的介孔结构。这与文献报道的采用高土球晶化可在一定范围内提高产物Y 型分子筛的结晶度,有利于获得更高的介孔孔体积的观点一致[13]。另外,与文献报道的结晶度相近的NaY/高岭土微球复合物对比,本工作获得NaY/KY 的介孔孔体积0.31 cm3/g 要明显高于对比文献的0.20 cm3/g[7]。可能原因为:本工作中仅采用高土球进行合成,而对比文献中采用的是高土球和偏土微球混合晶化的方法。高土球具有较高的硅源活性,而偏土微球则是具有较高的铝源活性,分子筛合成属于碱性体系,相较于铝源,合成过程中硅源更容易发生溶解进入液相,从而形成更多的中大孔结构。催化裂化催化剂的孔结构是影响重油转化和产品分布的重要因素。为获得更好的催化性能,原位晶化催化剂宜采用单一高土球进行制备。原位晶化催化剂工业上早期采用高土球进行晶化,但结晶度较低,为了提高原位晶化产物的结晶度,采用高土球和偏土微球混合晶化的方法,将晶化产物结晶度提高到28%。本工作通过高岭土微球中引入晶种,原位晶化产物结晶度达到工业水平,同时中大孔孔体积有效提高,具有重要的工业应用意义。

表2 固体晶种引入对NaY/高岭土复合微球孔结构的影响Table 2 Effect of solid seed introduction on pore structure of NaY/kaolin composite microspheres

2.3 SEM 表征结果

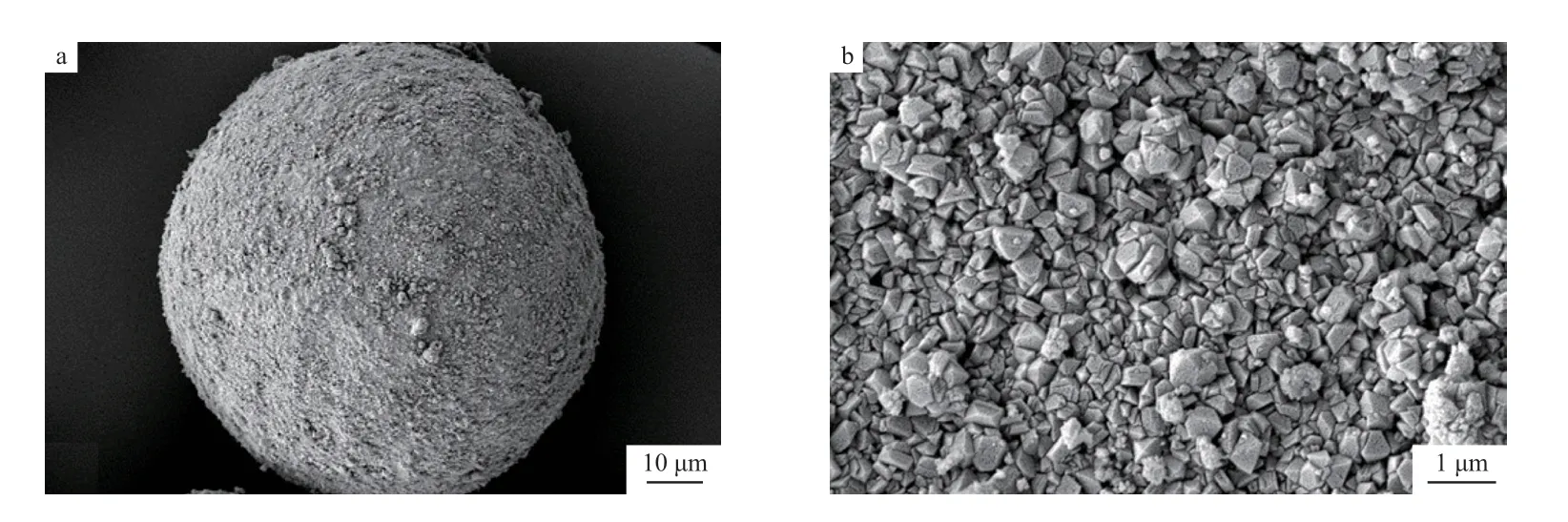

图5 为NaY/KY 表面的SEM 照片。从图5 可看出,微球表面布满了具有棱角结构的Y 型分子筛晶体,晶体粒径约在300~500 nm 之间,较小的晶体粒度也是原位晶化催化剂的特点之一[14]。

图5 NaY/KY 表面的SEM 照片Fig.5 SEM images of NaY/KY surface.

为了进一步观察晶化后微球的内部形貌,对微球进行了研磨破碎处理,结果见图6。从图6a~b可看出,与表面布满分子筛晶体不同,常规方法合成的NaY/K1 断裂面内部可看到大量片状、块状的颗粒。进一步放大显示,微球内部存在颗粒之间相互堆积产生的大孔结构,内部颗粒以大量片状结构相互堆叠、融合形成的块状结构为主,这些块状结构是高岭土在高温焙烧过程中发生相转变相互融合产生的。从图6b 还可观察到,具有棱角结构的晶体较少,也就是说,常规制备方法中,Y 型分子筛主要生长在微球外表面,在微球内部的生长很少。而采用内置晶种法制备的NaY/KY,内部存在的块状结构明显减少,且块状结构的粒径也相对较小。从图6d 可看出,NaY/KY 内部中大孔结构增加,具有棱角结构的Y 型分子筛增多。NaY/K1 和NaY/KY 微球内部的SEM 形貌分析结果说明,采用内置晶种法后,促进了Y 型分子筛在微球内部的生长。分子筛在微球内部的生长也促进了微球内部更多的硅铝源溶解、重排,产生了更多的中大孔结构,同时也使微球内部高岭土在高温下相互融合形成的块状结构粒径下降。催化裂化反应是复杂的平行顺序反应,催化剂载体和分子筛间存在着协同作用。Wang 等[15]研究发现,载体和分子筛的混合程度增加,协同作用增强,重油、焦炭产率下降,而液化气和汽油产率增加。NaY/KY 微球内部分子筛含量增加,可促进载体和分子筛的协同催化作用,改善裂化反应产品分布。

图6 NaY/K1(a,b)和NaY/KY(c,d)内部的SEM 照片Fig.6 SEM images of NaY/K1(a,b) and NaY/KY(c,d).

2.4 催化剂性能评价结果

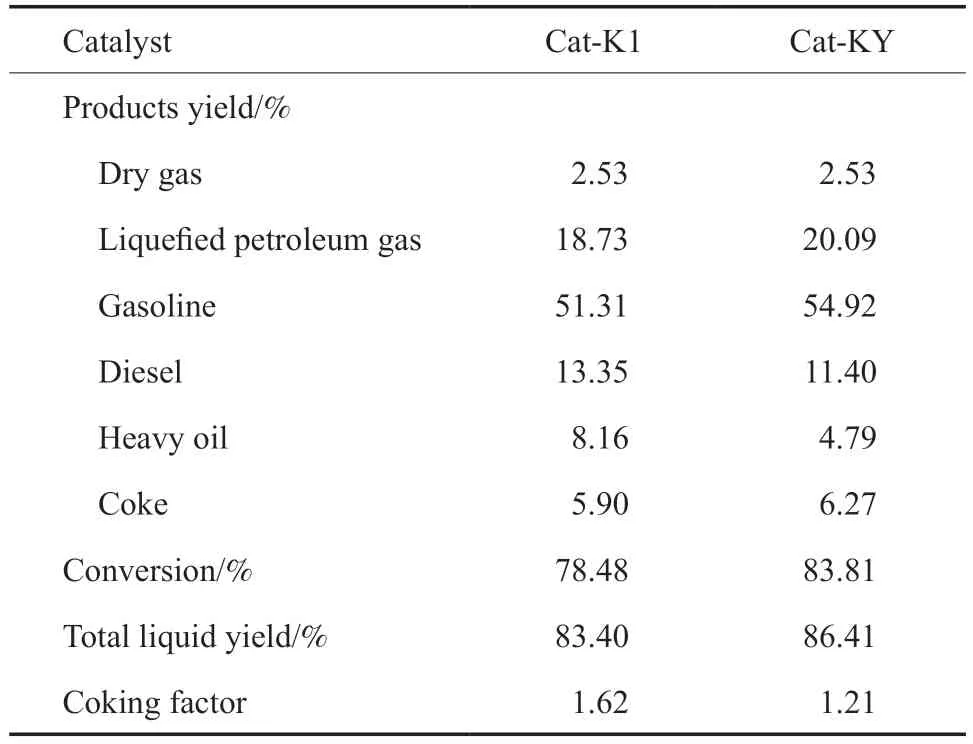

内置晶种法和常规方法所制备催化剂Cat-KY和Cat-K1 的性能评价结果见表3。

表3 不同催化剂的重油裂化产品分布Table 3 The products distribution of heavy oil cracking catalyzed by different catalysts

从表3 可看出,与Cat-K1 相比,Cat-KY 的重油转化能力增强,重油产率从8.16%下降到4.79%,下降3.37 百分点,总液收率从83.40%增加到86.41%,增加3.01 百分点,同时汽油产率也有明显的提升,从51.31%增加到54.92%。Cat-KY 虽然较Cat-K1 转化率提高5.33 百分点,但焦炭产率仅增加0.3 百分点,生焦因子可一定程度上反应催化剂的焦炭选择性,Cat-KY 的生焦因子为1.21,而Cat-K1 的生焦因子为1.62,Cat-KY 更低的生焦因子也反应了它具有较好的焦炭选择性。Cat-KY 更好的催化裂化反应性能与较高的分子筛结晶度、更多的中大孔结构以及分子筛在催化剂内部更好的分布有关。

3 结论

1)高岭土微球中引入固体分子筛作为晶种,可有效提高NaY/KY 复合微球的Y 型分子筛结晶度。

2)与常规方法相比,内置晶种法所制备的NaY/KY 复合微球,介孔孔体积增幅达到100%。

3)常规方法所制备的NaY/KY 复合微球,Y型分子筛主要生长在微球表面,微球内部仅少量分布,而采用内置晶种法,可促进Y 型分子筛在微球内部生长。

4)内置晶种法所制备催化剂Cat-KY,与常规方法制备的催化剂相比,重油产率下降,汽油产率,总液体收率增加,同时生焦因子下降。