水泥窑协同处置一般工业固废的改造

2023-02-21曾瑞新

曾瑞新,周 浩

(浙江环科环境研究院有限公司,杭州 310020)

社会经济的发展使得固体废物产生量明显增加,为避免环境遭到破坏,要采用合理的处置方式。当前,新型干法水泥窑协同处置技术便在工业固废处理方面发挥重要作用。该技术不仅可以实现固体废物资源化,减少资源消耗,缓解行业产能过剩,还能通过无害化处理减少污染物排放,满足绿色环保要求,使企业承担应尽的社会责任[1]。据统计,2021年,我国有新型干法水泥熟料生产线1 639条,水泥熟料产能约为18.34亿t,产能利用率为74%。碳达峰碳中和背景下,水泥生产企业急需减少水泥生产碳酸盐矿物分解等产生的直接CO2排放,减少传统化石燃料燃烧等产生的间接CO2排放。水泥窑协同处置技术早已成为德国、美国、日本等国家固体废物的主要处理方式。按照协同处置的废弃物种类,水泥窑协同处置技术可分为协同处置生活垃圾技术、协同处置危险废物技术、协同处置市政污泥技术等;按照具体工艺路径,水泥窑协同处置技术可分为替代原料类协同处置技术、替代燃料类协同处置技术、非原燃料类协同处置技术等[2]。目前,全国多地已建成或正在建设水泥窑协同处置生活垃圾、危险废物、市政污泥等的生产线。本文以某水泥生产企业为例,对设计产能5 000 t/d的新型干法水泥熟料生产线进行改造,从而协同处置一般工业固废。

1 水泥窑协同处置一般工业固废的优势

1.1 污染排放少,处置能力强

水泥熟料主要包含4种矿物质,即硅酸二钙(C2S)、铝酸三钙(C3A)、铁铝酸四钙(C4AF)以及硅酸三钙(C3S)。这些矿物质分别在不同温度条件下形成。C2S的形成温度为800 ℃,当温度为900~1 100 ℃时,便会产生C3A与C4AF。随着温度的持续升高,C3A与C4AF的形成量会大幅增加,温度为1 100~1 200 ℃时,二者的形成量达到峰值。温度超过1 200 ℃以后,液相出现,C2S充分吸收大量的游离氧化钙后便会有大量C3S生成[3]。当温度达到1 450 ℃时,部分不具备挥发性的金属便会基于液相烧结进入熟料矿物晶格内,之后与物料中的碱性物质发生反应,使得熟料矿物充满重金属盐类,以抑制重金属的挥发性,达到固化目的。从水泥熟料煅烧对重金属的固化率来看,Cr为90%,Cu为97%,Cd为98%,Pb为98%,Ni为99%,Mn为99.9%,As为91%,Ti为90%,而Hg很小(约3%)。

1.2 替代原料,减少资源消耗

水泥窑可以协同处置一般工业固废,一般以现有设备为基础,增添预处理系统。经过预处理系统处理,工业固废可以作为水泥生料的替代原料。水泥窑协同处置一般工业固废,可以充分挖掘一般工业固废的资源潜力,实现水泥生产与固废处理的双赢。

1.3 化解水泥行业过剩产能,促进绿色转型发展

当前,我国水泥行业产能严重过剩,而水泥窑协同处置技术是化解过剩产能的重要途径[4]。水泥窑协同处置技术可以化解水泥行业过剩产能,促进水泥生产企业实现绿色转型发展。

2 水泥窑协同处置一般工业固废的改造背景

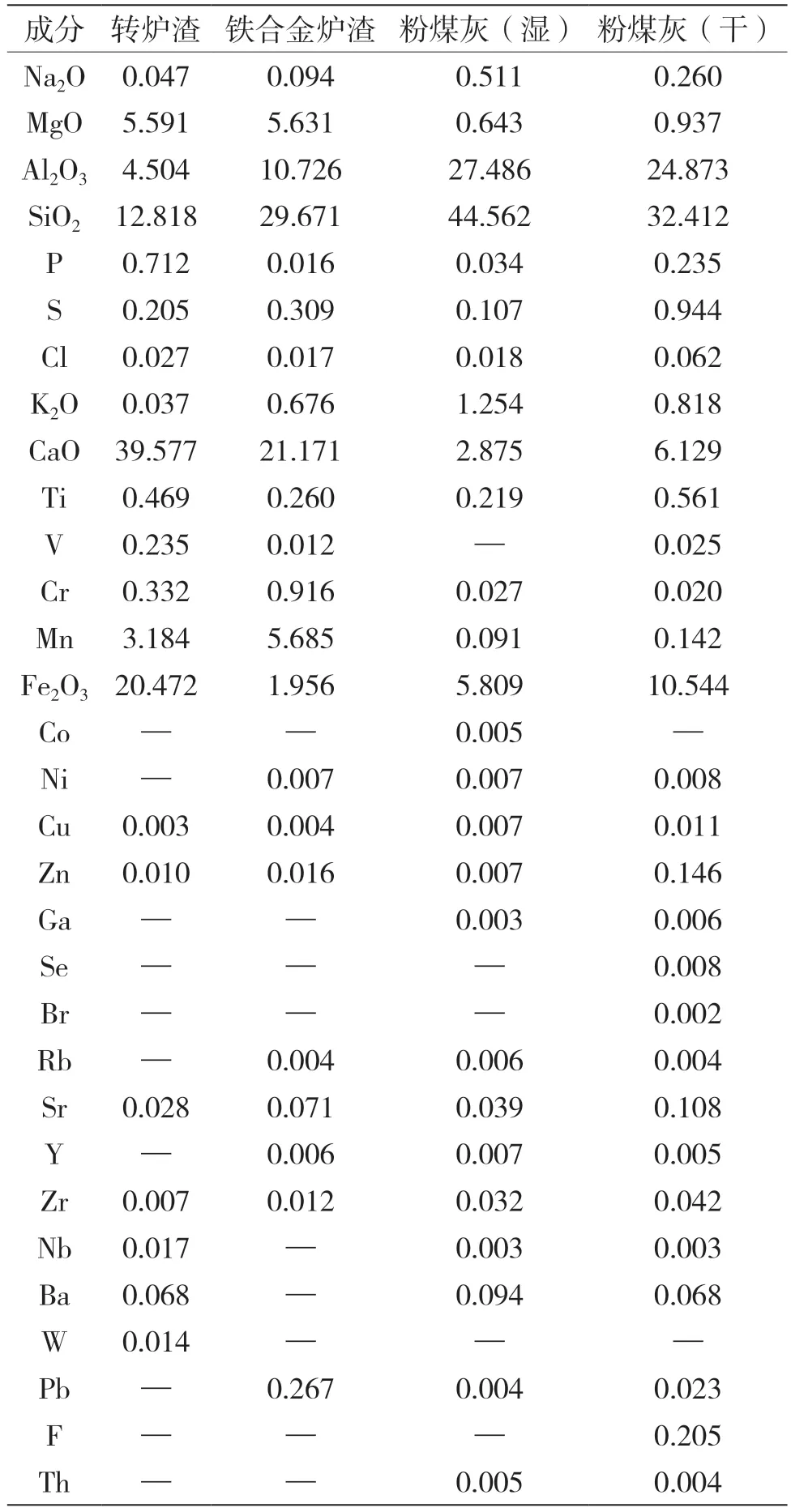

随着社会经济的不断发展,工业固废产生量越来越多,若处理不当,则会威胁生态环境及人体健康[5]。近年来,我国工业固废污染事件频发,涉及尾矿、废钢渣、煤矸石、磷石膏、工业污泥处置和废弃船舶拆解等。作为最主要的管理者,政府应当肩负起消除固体废物威胁的责任。美国、日本等国很早就开始利用水泥窑协同处置一般工业固废,积累了丰富的协同处置经验,处置效果明显,成功解决固体废物处置问题,促进了经济发展。碳达峰碳中和背景下,该水泥生产企业对现有新型干法水泥熟料生产线(设计产能5 000 t/d)进行适当改造,以协同处置一般工业固废,包括转炉渣、铁合金炉渣、粉煤灰和脱硫石膏。不同一般工业固废的主要化学成分如表1、表2所示。

表1 4类一般工业固废的主要化学成分

表2 脱硫石膏的主要化学成分

3 水泥窑协同处置一般工业固废的改造方案

本项目中,一般工业固废依托水泥熟料生产线进行焚烧处置。新型干法回转窑有1个常规原料投加点,位于生料磨。相较于专业焚烧炉,水泥窑协同处置的核心优势是能节省设施建设成本,无须对水泥窑进行过多改造,通常改造仅局限于废物投加口[6]。

3.1 生料磨进料方式

水泥窑生料磨进料主要是一般工业固废。一般工业固废在辅料暂存库进行简单筛分和破碎等预处理,然后直接进入水泥生产的生料粉磨工艺,随后经六级预热器预热,再进入分解炉及水泥窑内煅烧。一般工业固废从生料磨进入水泥窑,经煅烧,其中的SiO2等无机成分最终变为水泥熟料,重金属则被固化在水泥熟料中,酸性气体与高温、高细度、高浓度、高吸附性、高均匀性分布的碱性物料(CaO、CaCO3、SiO2、Al2O3、Fe2O3等)充分接触,使得有机成分转化成无机盐类固定下来,有效地抑制酸性物质的排放。焚烧尾气进入布袋除尘器进行收尘,处理合格的尾气达标排放至大气中。尾气处理系统配有在线监测设备,对排放的气体进行监测,确保尾气达标排放。

3.2 水泥磨处理工艺

本项目的混合料、脱硫石膏均进入水泥磨处理工艺,混合料、脱硫石膏和熟料均储存在水泥配料站,按设定的配料比例卸出,然后由皮带机输送至水泥粉磨系统。出水泥磨的成品经斗提机送入水泥库储存,水泥通过设在仓底的散装机直接散装出厂。水泥窑协同处置一般工业固废的工艺流程如图1所示。该系统所用设备较少,工艺简单,不会对原生产系统产生较大影响,在一些环境受限的场地也适用。

图1 工艺流程

4 运行情况

水泥窑协同处置一般工业固废时,应按《水泥窑协同处置固体废物环境保护技术规范》(HJ 662—2013)的重金属投加要求进行配伍。同时,为稳定操作工艺参数,减少对水泥窑系统的影响,提高废物处理效率,对待处理废物进行预处理。预处理后,废物含水率应小于50%,粒径应小于25 mm;剔除大粒径的石块、建筑垃圾、铁块等杂物;废物混合均匀,性质均一,有害物质应满足上述标准的重金属投加控制要求。本项目重金属最大允许投加量如表3所示。

表3 重金属最大允许投加量

运行结果显示,在满足生料与熟料重金属含量限值的条件下,一般工业固废投入量虽对水泥窑系统产生一定影响,但是在可承受的范围之内。因此,本项目对于处置炉渣、粉煤粉、脱硫石膏等一般工业固废具有一定的参考价值。

5 水泥窑协同处置一般工业固废的主要问题

脱硫石膏因其物理特性(黏度高、湿度大)造成的系统堵卡十分严重,并且容易黏附设备,对生产连续性和设备安全运行均有较大的危害,需要进行合理处置。合理布置脱硫石膏和混合料的进料顺序,将脱硫石膏布置于熟料称与混合料称之间,并保证脱硫石膏的下料点位于皮带的正中位置,通过熟料(温度相对较高)蒸发掉脱硫石膏的水分,避免脱硫石膏黏附皮带,净化现场环境,减少劳动强度。

进场固废中各控制指标(重金属)不一,要对各批次进场固废进行监测分析,再按《水泥窑协同处置固体废物环境保护技术规范》(HJ 662—2013)的相关要求进行配伍,防止影响水泥品质和污染物超标排放。

6 结语

本文对设计产能5 000 t/d的新型干法水泥熟料生产线进行改造,运用水泥窑协同处置一般工业固废,技术优势突出。水泥窑协同处置一般工业固废,可以有效降低一般工业固废对环境的污染,减少资源浪费,解决产能过剩问题,最终实现水泥行业的可持续发展。