去毛刺机器人打磨站设计

2023-02-21张天源

沈 涛,王 强,张天源

(宜宾职业技术学院,四川宜宾 644000)

0 引言

异形壳体零件具有小批量、多品种的特点,在生产的过程中零件表面不可避免地会出现毛刺现象。毛刺现象的出现严重影响零件产品质量和表面光洁度。由于异形件的产品特性,目前去毛刺的工序主要依靠技术工人手工实现,大大增加了技术工人的劳动强度,降低了生产效率,且去毛刺效果不稳定。采用力位反馈机器人根据异形壳体零件分析设计出柔性去毛刺装备,实现了工艺柔性化,过程数据监控可视化。

1 立式打磨装置总体方案设计

异形壳体零件表面为空间立体形貌,被打磨毛刺形态、顽固程度不同,打磨装置为整个打磨工作站的末端分部件,可实现对被打磨表面的跟随运动、对毛刺的打磨去除等功能,其工艺流程如图1 所示。

图1 打磨装置工艺流程

2 机器人去毛刺的离线编程轨迹生成方法

轨迹规划是机器人去毛刺加工的先决条件,利用工业机器人离线编程软件在计算机中自动生成轨迹规划,虚拟运行无误后将自动生成的机器人运行程序拷贝至机器人示教器中,空载试运行程序的正确性,这里主要以手动操作实现。待空载运行无误后将异形件产品加载至工业机器人工作台上试运行,如有误差可微调,如无误可设置为自动运行开展自动去毛刺加工,离线生产自动运动轨迹流程如图2 所示。

图2 离线生产自动运动轨迹流程

3 基于位置环与力度环协同控制分析

由于机械加工后(车、铣、锻、铸等)出现在零件表面的毛刺会存在大小和硬度的差别,且同种零件不同批次下产生的毛刺位置也各不相同。若机器人末端执行器的进给速度为恒定值,易产生系统不良振动、磨头损坏等问题且毛刺去除效率低,故需根据工件表面毛刺的实际分布情况,动态调整机器人去毛刺磨头速度,以实现在系统刚性较强、磨头损坏率较低、表面质量较好的要求下实现生产效率的最大化。

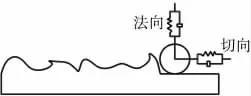

在加工过程中,零件与磨头的相对运动均需保持较高的位置精度。机器人去毛刺过程中,机器人通过控制末端磨头完成对位置指令的响应,位置指令的响应速度取决于机器人关节插补速度,要想实现机器人末端移动速度与目标接触力的控制,首先要建立机器人去毛刺磨头与工件接触表面的作用力模型,机器人去毛刺时磨头与零件接触作用力如图3 所示。

图3 机器人末端刀具与环境接触作用示意

3.1 立式浮动打磨头设计参数

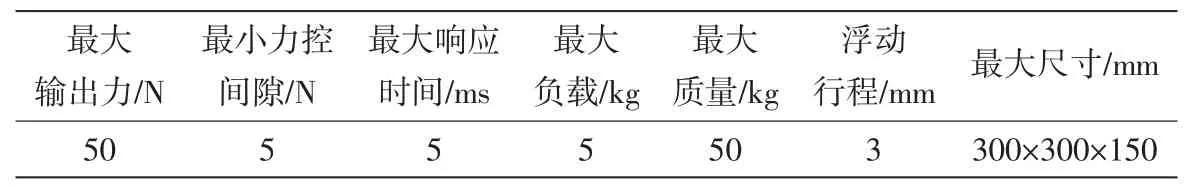

浮动打磨装置位于整个打磨工作站最顶层传动链,其主要采用悬臂安装方式与机械手相联,因此首先基于性能评价指标和空间布局确定浮动打磨装置的空间尺寸,进而确立其与机械手的相对安装方式。依照机械手的承载能力对浮动打磨装置的总重量进行设计,进一步确定各驱动电机质量、所涉及的弹簧刚度和长度、滑轨长度和精密度等结构进行参数设计。基于以上要求,首先得到浮动打磨装置的主要设计性能指标见表1。

表1 浮动打磨装置结构参数

立式安装适合对较小的平面、细长平面、零件边缘、棱边等进行打磨,机械手受力多为沿机械手末端的轴向力,且立式安装的周向尺寸相对紧凑,对工作空间的尺寸要求小。并对比立式、卧式安装方式与打磨控制(图4),本方案选用立式安装方式。

图4 安装方式与打磨控制

3.2 机构功能设计

由于打磨过程中毛刺的形状、大小等参数具有随机性,因此需要设计浮动跟随平台以满足恒力打磨和自适应缓冲的设计要求,如图5 所示。

图5 浮动平台原理及零部件示意

作为自适应浮动的关键部件,弹簧在工作时一直受到来自磨头的高频微振幅载荷冲击,考虑高速电机转速1200~3000 r/min,因此选用60Si2CrVA 材料的弹簧,以满足高频往复运动需求。同时根据丝杆的外形尺寸选用常规圆柱截面弹簧,并在单侧采用两组并排布局且将弹簧嵌套于直线丝杆上,丝杆即作为活动板驱动杆,丝杆预紧杆也可作为丝杆引导杆,以减轻单组弹簧受压后引起的侧弯偏载和受力不均等问题。进一步采用双侧4 组弹簧加2 组滑轨并行排布,以对活动板的运动进行引导,由此得到弹簧驱动、滑轨引导的力与位移双稳定布局。根据装置可能的输出力和浮动范围,初选弹簧的弹性系数为2.5 N/mm,浮动行程为3 mm,并选择较高的预压缩量。导轨选用中载精密直线导轨以减少摩擦力。采用组合式微型伺服电机代替伺服电机加齿轮齿条/蜗轮蜗杆减速箱的分结构设计,以节约空间尺寸。

相关物理量检测方式为:弹簧的受力由安装在弹簧末端的压力传感器测量,并将其转化为0~10 V 电压信号或4~20 mA电流信号,输出方式为RS485 或RS232 接口,可配套LZ-800 系列显示器直接读取或采集模块接入网路系统。

六维力传感器主要用作对浮动打磨装置状态进行检查,并在打磨头受力超限之后进行联动报警功能。

浮动打磨机构主要由4 组弹簧丝杆组成的预紧弹簧组、预紧电机和导向滑轨组成的浮动平台、高速主轴和快速更换磨头组成的打磨机构及防爆外壳、六维力监测装置等辅助零部件。浮动平台主要是实现高速打磨机构与异形壳体打磨腔的跟随运动,高速主轴打磨机构主要作用是实现毛刺打磨,六维力监测器主要是对打磨过程中磨头的受力进行监测,实现超限报警,不参与随动调节,外壳主要其隔爆和联接安装作用。

3.3 浮动平台设计

浮动平台在工作过程中需要使高速主轴打磨机构与异形壳体打磨腔的微毛刺之间跟随运动,随着毛刺的打磨减小实现恒打磨力控制,因此采用4 组弹簧丝杆组成预紧弹簧组、以预紧电机驱动丝杆旋转。由于配套活动板被每侧两组丝杆限定了周向运动自由度,因此可以利用螺旋副将丝杆的旋转运动转换为活动板沿丝杆轴向的直线运动。

3.4 机械零部件设计

浮动打磨装置的整机重量及尺寸均需要以最小参数设计,结构尽量紧凑,以达到与机械手尺寸协调的目的。打磨过程中,毛刺主要依靠精密芝麻磨头的磨削完成,浮动平台仅提供磨头与毛刺间的预紧压力,保证磨削工作的正常运行。考虑到安装和整体协调,与丝杆配套的弹簧内径略大于丝杆外径2~4 mm 即可,并作不磨平处理,以保证可靠的弹性系数。

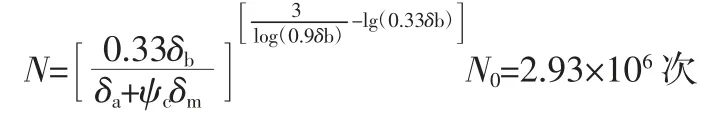

本设计采用电机驱动,丝杆螺母传动,弹簧施加弹性预紧力矩。由于弹簧在工作时一直受到来自磨头的高频微振幅载荷冲击,考虑高速电机转速1200~3000 r/min,其作用过程类似内燃机气阀等处需要高频往复的弹簧,因此选用60Si2CrVA 材料的弹簧,以满足高频往复运动,其抗拉强度δb为1860 MPa,屈服强度δs为1665 MPa,按照弹簧全螺圈压缩(即螺圈全部紧贴至自由伸长为1 次压缩)计算其使用寿命为:

若磨头每转动1 周,弹簧往复微振动1 次,则一组浮动平台中弹簧的使用寿命可由经验公式得到:

考虑单侧两组丝杆并排设置,浮动平台整个部件尺寸不超过150 mm,选用弹簧内径为18 mm,线材直径2 mm,刚度系数选用2.5 N/mm,总圈数20 圈,节距5 mm,自由长度150 mm,初始安装预压缩量5 mm,往复运动最大压缩量3 mm。同时根据丝杆的截面形状,选用常规圆柱截面弹簧,并采用两组并排布局且将弹簧嵌套于直线丝杆。丝杆需要满足:①在弹簧内部自由运动,丝杆旋转与弹簧压缩运动互不干扰;②丝杆与弹簧具有整体协调性和较高的运动精度。

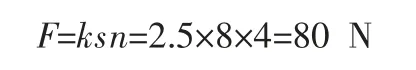

由于弹簧最大压缩量为5+3=8 mm,单组弹簧刚度系数为2.5N/mm,因此4 组弹簧的最大压力为:

因此压力传感器量程选用为0~10 kg,测量精度为0.3 N。

该机构中预紧弹簧的驱动力由驱动电机驱动丝杆得到,由此当弹簧达到最大压缩量时,仍需要保证弹簧的正常驱动,结合丝杆直径16 mm,弹簧最大压力80 N,计算此时丝杆所需的驱动力矩。

首先计算丝杆的螺旋角:

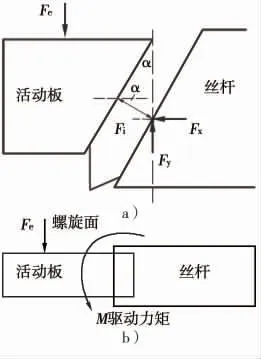

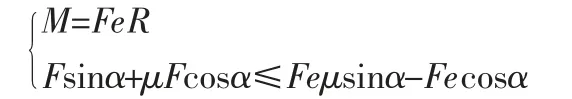

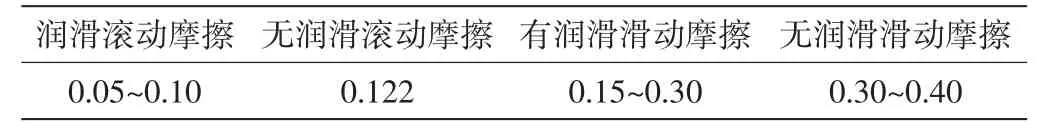

丝杆螺旋倾角受力如图6 所示。设此时为驱动丝杆正常选择,需要得到的驱动力矩为:

图6 丝杆驱动受力

查找工具手册,可知不锈钢的性能参数(表2)。选择润滑滚动摩擦0.1 作为本次设计的摩擦因数,带入上式可知最小驱动力矩为M=95.4 N/mm。

表2 不锈钢材料各条件下因数

4 视觉测量与定位

机器视觉系统采用工业相机实现,其可将标定产品的光信号转化为有序的电信号反馈至控制系统,其运行模式由总控决定,对采集图像的质量、分辨率、色彩饱和度等参数起到至关重要的作用。

4.1 视觉测量

采用局部阈值法,根据采集图像不同区域的亮度分布自动计算图像的局部阈值,同时结合质心法计算采集到的数据,提高测试精度。通过粗定位的圆心和半径对Canny 算子检测到的边缘进行半径约束,以消除孤立点和噪声点,确定其像素级边缘,粗定边缘拟合出椭圆方程,粗定圆心。利用径向截面扫描确定边缘梯度,基于大津法进行边缘梯度阈值确定。将径向上的梯度幅值经过阈值过滤后得到许多连续的片段,取包含粗定边缘的连续区域得到径向边缘区域,利用区域内梯度值作为补充信息,采用梯度质心法确定亚像素级边缘,并用最小二乘椭圆拟合法计算得到圆心像素坐标,通过校准相机获取相机的内部以及外部参数和相机坐标系与世界坐标系的转换关系得出圆心的世界坐标。将所得O、O1、O2圆心坐标建立平面OO1O2,并建立以圆心O 为坐标原点,平面OO1O2为XOY,过圆心O垂直于XOY 的法向量为Z 轴的坐标系(图7),确定为工件坐标系。

图7 工件坐标系

4.2 视觉定位

由于相机安装方式的差别,手眼关系可以分为Eye_in_hand和Eye_to_hand 两种模式。Eye_in_hand 将工业相机加装在机械臂上,工业相机随着机械臂一起运动,这种安装方式有着较好的灵活性,但稳定性不高。而Eye_to_hand则是将工业相机安装在机器人以外的固定位置,这种安装方法具有较大的视野范围和较好的稳定性。

在进行手眼标定的过程时,需要求取机器人坐标系O3-X3Y3Z3、末端连杆坐标系O2-X2Y2Z2、工具坐标系O1-X1Y1Z1、工件坐标系OC-XCYCZC以及相机坐标系之间的转换矩阵。

整个系统坐标系转换关系为:

式中:BTC为相机相坐标系对于机器人坐标系的转换矩阵,求取它是实现手眼标定的目的。BTE为机器人末端连杆坐标系相对于机器人基坐标系的转换矩阵,能够从机器人的示教器中读取,故视为已知量;ETT是工具坐标系相对于机器人末端连杆坐标系的转换矩阵,通过工具坐标系标定获得;TTM为工件坐标系相对于工具的转换矩阵,可以使用经典的手眼标定算法获得;MTC是相机相对于工件坐标系的转换矩阵,即相机的外参,通过相机标定获得,故视为已知量。在完成工具坐标系标定和相机标定后,只需求解出工具坐标系与工件坐标系之间的转换矩阵TTM即可计算出BTC,从而通过坐标转换实现机器人打磨工件的初始定位。

5 小结

本文分析设计的机器人打磨站可实现程序离线输入,去毛刺动作轨迹自动生成,过程数据监控可视化,满足异形壳体零件打磨生产实际需求。打磨装置具备力反馈与位置反馈控制、打磨力动态显示及安全自检功能,能够通过人机交互式界面动态观察工作参数(打磨力、位置、完成度等)并辅以软件系统自动匹配相关参数,并具有打磨力超限报警功能,解决了异形壳体零件去毛刺生产系统不良振动、磨头损坏且毛刺去除效率低等问题,实现了毛刺装备工艺柔性化生产。

宜宾职业技术学院科研项目:①基于视觉测量与轨迹规划的力位反馈机器人打磨站设计,项目编号:21ZRYB-03;②智能采摘机器人创新平台,项目编号为ybzy21kypt-08。